1.本实用新型涉及纺织设备技术领域,更具体地说,涉及一种精细开松的气流式清棉机。

背景技术:

2.时下机采棉已取代过去的人工采棉,机采棉具有采棉周期短、周折少、产量高、棉花采摘容易管理、运输方便、异性纤维含量少,成本比手摘棉低的特点。

3.但是机采棉由于无法进行分等分级的选择性采收,所采收的棉花成熟度、纤维好坏及长短参差不齐,内含不孕籽所带的棉结及未成熟短纤维增多,特别是棉叶、细杂的含杂率更高,使得原有的开清棉机只能去除大杂质而无法去除细杂的矛盾非常突出。

4.因此,当前形势下,提供一种能够精细开松的气流式清棉机,以高开松全面除杂,尤其是去除细杂,显得既必要又迫切。

技术实现要素:

5.有鉴于此,本实用新型提出了一种精细开松的气流式清棉机,其具体技术方案如下:

6.一种精细开松的气流式清棉机,包括机壳,所述机壳的顶部设有集棉入口,且所述集棉入口处设有强力除尘机,所述集棉入口与所述机壳的内腔相连接的位置处设有一旋转喷口,所述旋转喷口由一固定于所述机壳内部的大尘笼所包围,所述大尘笼的底部出口连接位于所述机壳内腔下部的单轴流清棉机;

7.所述单轴流清棉机包括与所述大尘笼的底部出口相连接的棉花入口以及设于所述棉花入口下部的锯齿针布式结构的打手,所述打手由电机带动进行转动;所述打手的下端前侧安装有第一除尘刀组,下端后侧安装有第二除尘刀组,下端正下方安装有逆向分梳罗拉,所述逆向分梳罗拉由包针布而成,且所述逆向分梳罗拉的顶部与所述打手的底部旋转方向相对;所述第一除尘刀组、所述第二除尘刀组、所述逆向分梳罗拉与所述打手之间均形成有隔距,所述第一除尘刀组与所述打手之间的隔距为第一区除杂区,所述逆向分梳罗拉与所述打手之间的隔距为第二区除杂区,所述第二除尘刀组与所述打手之间的隔距为第三区除杂区,三个除杂区首尾顺次连接;所述第一区除杂区的首端进棉口与所述棉花入口相连通,所述第三区除杂区的尾端出棉口与设于所述机壳外部的棉花出口相连通,所述棉花出口处设有出棉风机;

8.所述第一区除杂区、所述第二区除杂区、所述第三区除杂区的下部整体设有一漏斗形排杂通道,所述大尘笼的外壁与所述机壳的内壁之间形成有竖向排杂通道,所述竖向排杂通道向下与所述漏斗形排杂通道相连通;所述漏斗形排杂通道的窄口端靠上位置安装有一下脚输送罗拉,所述漏斗形排杂通道的底部出口与设于所述机壳内腔底部的横向排杂通道连通,所述横向排杂通道的出口处设有除杂风机。

9.相较于现有技术,本实用新型一种精细开松的气流式清棉机具有以下优点:

10.1、可以去除大、中、小各种杂质,一机顶传统设备二机用,除杂效果全面。

11.2、杂质下落后不再返回,避免了重复打击,效率高,效果好。

12.3、第一除尘刀组、第二除尘刀组加上中间的逆向分梳罗拉,可以有效去除杂质不落白花,提高制成率。

13.4、打手为锯齿针布式结构,能够有效将棉花分梳细致、均匀。

14.5、本实用新型无握持开棉,不伤及纤维。

15.优选地,所述电机安装于所述机壳的下部,所述电机的输出轴以及所述打手的轴端分别安装有带轮,两个带轮之间通过皮带传动连接。

16.优选地,所述第三区除杂区的尾端出棉口与所述棉花出口之间设有出棉通道,所述出棉通道与所述第三区除杂区的尾端出棉口相连接处的下侧位置设有用于补风的对流口,所述对流口设于所述机壳上。

17.优选地,所述出棉通道为一出口朝上的直角通道,所述直角通道拐角处的底端与一重物收集箱相连接。

18.优选地,所述打手上针布的密度最大不超过10针/平方英寸。

19.优选地,所述第一除尘刀组与所述第二除尘刀组均包括弧形形状的安装基座以及排列安装于所述安装基座内侧面上的数个鹰嘴式除尘刀,所述鹰嘴式除尘刀包括与所述安装基座相连接的铝合金座以及安装于所述铝合金座顶端并形成侧勾的三角钢棒。

20.优选地,所述第一除尘刀组的所述三角钢棒顶端与所述打手之间的隔距为10~22mm,所述第二除尘刀组的所述三角钢棒顶端与所述打手之间的隔距为6~18mm。

21.优选地,所述第一除尘刀组与所述第二除尘刀组的所述安装基座上均设有能够使其相对于所述打手外周面进行转动调整的安装部。

22.优选地,所述第一除尘刀组与所述第二除尘刀组中每相邻两所述鹰嘴式除尘刀之间的最小间距均为5~6mm。

23.优选地,所述鹰嘴式除尘刀的刀口与所述打手的旋转方向相对。

附图说明

24.为了更清楚地说明本实用新型实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图做简单的介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施例,对于本领域普通技术人员而言,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

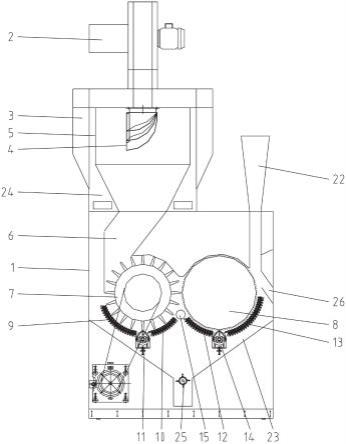

25.图1为本实用新型一种精细开松的气流式清棉机的整体结构示意图。

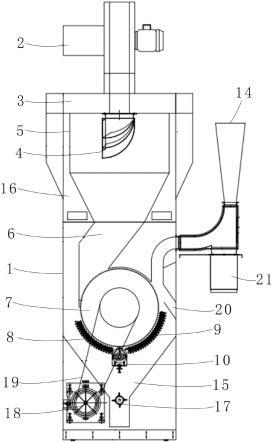

26.图2为本实用新型三个除杂区的具体位置示意图。

27.图3为本实用新型第一除尘刀组与第二除尘刀组进行转动调整的状态示意图。

28.图4为本实用新型鹰嘴式除尘刀的结构示意图。

29.图中:1-机壳,2-集棉入口,3-强力除尘机,4-旋转喷口,5-大尘笼,6-棉花入口,7-打手,8-第一除尘刀组,9-第二除尘刀组,10-逆向分梳罗拉,11-第一区除杂区,12-第二区除杂区,13-第三区除杂区,14-棉花出口,15-漏斗形排杂通道,16-竖向排杂通道,17-下脚输送罗拉,18-电机,19-皮带,20-对流口,21-重物收集箱,22-安装基座,23-铝合金座,24-三角钢棒,25-安装部。

具体实施方式

30.下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行清楚、完整的描述,显然,所描述的实施例仅仅是本实用新型一部分实施例,而不是全部的实施例。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

31.在本实用新型的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

32.实施例:

33.如图1所示,本实用新型一种精细开松的气流式清棉机,包括机壳1,机壳1的顶部设有集棉入口2,且集棉入口2处设有用以将棉花吸入机壳1内的强力除尘机3,集棉入口2与机壳1的内腔相连接的位置处设有一旋转喷口4,旋转喷口4由一固定于机壳1内部的大尘笼5所包围,大尘笼5的底部出口连接位于机壳1内腔下部的单轴流清棉机。

34.本实用新型通过设置旋转喷口4,让棉花下喷的同时进行360

°

旋转,同时又在旋转喷口4的外圈包围大尘笼5,此设计第一,可以让棉花在下冲扩散及旋转的过程中将其中的部分灰尘、短绒、细杂等杂质分离出来,并从大尘笼5的筛孔中排出,达到预除杂效果;第二,由强力除尘机3引至的气流可以顺势从大尘笼5中排出,降低机壳1内的气压;第三,入棉由强力除尘机3用旋转喷口4喷入,使棉花可以在松散和无握持状态下由打手7进行自由打击,不仅高除杂,而且不伤纤维。

35.单轴流清棉机包括与大尘笼5的底部出口相连接的棉花入口6以及设于棉花入口6下部的锯齿针布式结构的打手7,打手7由电机18带动进行转动。本实用新型通过打手7的针布对棉花在无握持下进行高度分梳,既达到了分梳效果,更使杂质露于表面,易去除。

36.进一步的,电机18安装于机壳1的下部,电机18的输出轴以及打手7的轴端分别安装有带轮,两个带轮之间通过皮带19传动连接。电机18转动驱动与其连接的带轮转动,从而通过皮带19驱动打手7转动。

37.同时,由于此阶段进入机壳1内的棉花属于大块棉花,因此,打手7上针布的密度不宜过大,否则难以将大块棉花梳理开,一般来说,打手7上针布的密度最大不超过10针/平方英寸。

38.打手7的下端前侧安装有第一除尘刀组8,下端后侧安装有第二除尘刀组9,下端正下方安装有逆向分梳罗拉10,逆向分梳罗拉10由包针布而成,且逆向分梳罗拉10的顶部与打手7的底部旋转方向相对。

39.如图2所示,第一除尘刀组8、第二除尘刀组9、逆向分梳罗拉10与打手7之间均形成有隔距,第一除尘刀组8与打手7之间的隔距为第一区除杂区11,逆向分梳罗拉10与打手7之间的隔距为第二区除杂区12,第二除尘刀组9与打手7之间的隔距为第三区除杂区13,三个除杂区首尾顺次连接;第一区除杂区11的首端进棉口与棉花入口6相连通,第三区除杂区13的尾端出棉口与设于机壳1外部的棉花出口14相连通,同时,棉花出口14处设有出棉风机。

40.进一步的,第一除尘刀组8与第二除尘刀组9均包括弧形形状的安装基座22以及排列安装于安装基座22内侧面上的数个鹰嘴式除尘刀,如图4所示,鹰嘴式除尘刀包括与安装

基座22相连接的铝合金座23以及安装于铝合金座23顶端并形成侧勾的三角钢棒24。鹰嘴式除尘刀的刀口(即三角钢棒24的侧勾方向)与打手7的旋转方向相对,如此可以有效的将包裹于棉花内部的杂质除下。除下的杂质直接落至下脚输送罗拉17,不再返回打手7。

41.更进一步的,第一除尘刀组8的三角钢棒24顶端与打手7之间的隔距为10~22mm,第二除尘刀组9的三角钢棒24顶端与打手7之间的隔距为6~18mm。

42.并且,如图3所示,第一除尘刀组8与第二除尘刀组9的安装基座22上均设有能够使其相对于打手7外周面进行转动调整的安装部25。具体的,通过调动安装基座22,变动安装部25的安装位置,便可改变鹰嘴式除尘刀的刀口角度,进而达到改变隔距的目的。

43.也就是说,本实用新型中第一除尘刀组8的三角钢棒24顶端与打手7之间的隔距(第一区除杂区11)10~22mm可调,第二除尘刀组9的三角钢棒24顶端与打手7之间的隔距(第三区除杂区13)6~18mm可调,第一区除杂区11用以除去大型杂质,第三区除杂区13用以将较细杂质、短绒去除。

44.本实用新型在第一除尘刀组8、第二除尘刀组9之间设有逆向分梳罗拉10,并将除杂区分为三区,第一区除杂区11由除尘刀去除大杂后进入第二区除杂区12,由逆向分梳罗拉10对棉花进行分梳,并除下包裹于棉花内部的包叶和大型杂质,然后对棉花继续做翻转,使细杂再次露出表面至第三区除杂区13由除尘刀予以去除。

45.鉴于打手7采用锯齿针布式结构,可有效将棉花分梳细致、均匀,再加上三个除杂区不同的隔距,便可以更好的保证除杂效果的稳定和高效。

46.同时,本实用新型中,第一除尘刀组8与第二除尘刀组9中每相邻两鹰嘴式除尘刀之间的最小间距d(如图4所示)均为5~6mm,即本实用新型对应缩小了除尘刀组中刀与刀的间距,这样可有效除杂而且容易将棉花隔档往下掉,长棉纤维不易被勾下。本实用新型通过设计多个小间距除尘刀,再加上逆向分梳罗拉10,可达到高除杂、低落白(棉)和提高制成率的效果。

47.第一区除杂区11、第二区除杂区12、第三区除杂区13的下部整体设有一漏斗形排杂通道15,大尘笼5的外壁与机壳1的内壁之间形成有竖向排杂通道16,竖向排杂通道16向下与漏斗形排杂通道15相连通;漏斗形排杂通道15的窄口端靠上位置安装有一下脚输送罗拉17,漏斗形排杂通道15的底部出口与设于机壳1内腔底部的横向排杂通道连通,横向排杂通道的出口处设有除杂风机。除杂风机通过引风集尘,以直接吸取的方式将三个除杂区除下的尘杂以及由竖向排杂通道16落下的尘杂直接吸走,集中集尘。

48.漏斗形排杂通道15窄口端的下脚输送罗拉17可将尘杂引至横向排杂通道中,同时让集尘气流在横向排杂通道内横向顺畅流通,确保集尘效果。

49.为了进一步优化上述实施例的技术方案,本实用新型在第三区除杂区13的尾端出棉口与棉花出口14之间设有出棉通道,出棉通道与第三区除杂区13的尾端出棉口相连接处的下侧位置设有用于补风的对流口20,对流口20设于机壳1上,对流口20可以通过补风让除完杂的棉花顺利随气流流出至棉花出口14。

50.更进一步的,如图1所示,出棉通道为一出口朝上的直角通道,直角通道拐角处的底端与一重物收集箱21相连接,进入出棉通道的棉花中若含有重物,可在拐角处被直角通道阻拦然后在自身重力作用下落入重物收集箱21内,此结构通过做一个简易的重物分离,可起到进一步过滤一些重杂物的效果。

51.本实用新型可去除大、中、小各种杂质,一机顶传统设备二机用,除杂效果全面;杂质下落不再返回,避免重复打击,效率高,效果好;多把除尘刀、小间距加上中间逆向分梳罗拉10有效去除杂质不落白花,提高制成率;打手7锯齿针布式,有效将棉花分梳细致、均匀,加上三个除杂区不同的隔距,更好保证除杂效果的稳定和高效;无握持开棉,不伤及纤维。

52.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

53.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本实用新型。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本实用新型的精神或范围的情况下,在其它实施例中实现。因此,本实用新型将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。