1.本实用新型涉及拉杆领域技术,尤其是指一种用于气缸压缩空气的拉杆结构。

背景技术:

2.空气压缩机又称空压机,空气压缩机是一种用以压缩气体的设备,空气压缩机与水泵构造类似,大多数空气压缩机都是往复活塞式、旋转叶片或旋转螺杆;离心式压缩机也有非常大的应用范围。空气压缩机按安装型式可分为:固定式空压机、移动式空压机以及封闭式空压机三大类;按工作原理可分为:容积式压缩机(比如:活塞式压缩机、回转式压缩机、滑片式压缩机、液体-活塞式压缩机、罗茨双转子式压缩机、螺杆压缩机);速度型压缩机(比如:离心式压缩机、轴流式压缩机、混合流式压缩机、喷射式压缩机);也有按压缩级数来分,如单极压缩螺杆空压机、双极压缩螺杆空压机等等。

3.往复活塞式空气压缩机一般都是拉杆与活塞连接为一体的结构,再配合拉杆与活塞在气缸中往复运动,用以压缩空气,目前这种用于气缸压缩空气的拉杆一般都是呈t字型的拉杆直接与活塞连接,这种结构过于简单,主要依靠拉杆与活塞在气缸中往复运动将空气压缩,在拉杆往回运动时空气会扩张导致空气密度会变小,而且其密封效果不好,其做功速率较慢,不能满足现有需求。因此,有必要对上述问题进行改进。

技术实现要素:

4.有鉴于此,本实用新型针对现有技术存在之缺失,其主要目的是提供一种用于气缸压缩空气的拉杆结构,其能有效解决现有之用于气缸压缩空气的拉杆存在拉杆往回运动时空气会扩张导致空气密度会变小,做功速率较慢,不能满足现有需求的问题。

5.为实现上述目的,本实用新型采用如下之技术方案:

6.一种用于气缸压缩空气的拉杆结构,包括有拉杆头、拉杆体以及活塞环;该拉杆头包括有主体部,该主体部的上端外侧面向外延伸出有上环体,主体部的下端外侧面向外延伸出有下环体,该下环体的外径大于上环体的外径,下环体与上环体之间形成有安装槽;该拉杆体于主体部的底面中心向下延伸出;该活塞环可上下活动地设置于安装槽中,活塞环具有一安装孔,该安装孔的内径大于主体部的外径,安装孔的内壁与主体部的外壁之间形成有通气间隙,活塞环的表面凹设有环形凹腔,该环形凹腔位于安装孔的外围并连通通气间隙,活塞环的底面为与下环体表面配合的密封面。

7.作为一种优选方案,所述下环体的外径由上往下逐渐减小。

8.作为一种优选方案,所述环形凹腔的底面凸设有多个用于抵于上环体的凸部。

9.作为一种优选方案,所述凸部为矩形齿状结构,多个凸部呈周圆间隔均等排布。

10.本实用新型与现有技术相比具有明显的优点和有益效果,具体而言,由上述技术方案可知:

11.通过将活塞环可上下活动地设置于安装槽中,配合在安装孔的内壁与主体部的外壁之间形成通气间隙,活塞环的表面凹设环形凹腔,该环形凹腔位于安装孔的外围并连通

通气间隙,活塞环的底面为与下环体表面配合的密封面,使得拉杆往下运动时,活塞环由于受到气缸的摩擦力作用而运动滞后,空气通过通气间隙和活塞环的环形凹腔进入气缸内;使得拉杆往上运动时,活塞环由于受到气缸摩擦力的作用,使活塞环的底面与下环体表面贴合密封,此时被压缩的空气再作用于活塞环,能够使密封效果更好,并且能够提高做功速率,满足现有需求。

12.为更清楚地阐述本实用新型的结构特征和功效,下面结合附图与具体实施例来对本实用新型进行详细说明。

附图说明

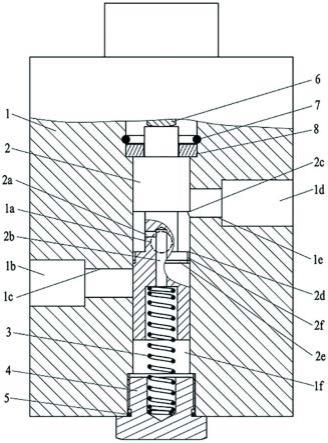

13.图1是本实用新型之较佳实施例的截面图;

14.图2是本实用新型之较佳实施例中活塞环的立体结构示意图;

15.图3是本实用新型之较佳实施例在空气被吸入状态下的结构示意图;

16.图4是本实用新型之较佳实施例在压缩空气状态下的结构示意图。

17.附图标识说明:

18.10、拉杆头

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

11、主体部

19.12、上环体

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

13、下环体

20.101、安装槽

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

20、拉杆体

21.30、活塞环

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

31、安装孔

22.32、通气间隙

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

33、环形凹腔

23.34、凸部

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

35、凸部间隙

24.40、气缸。

具体实施方式

25.请参照图1至图4所示,其显示出了本实用新型之较佳实施例的具体结构,包括有拉杆头10、拉杆体20以及活塞环30。

26.该拉杆头10包括有主体部11,该主体部11的上端外侧面向外延伸出有上环体12,该主体部11的下端外侧面向外延伸出有下环体13,该下环体13的外径大于上环体12的外径,下环体13与上环体12之间形成有安装槽101;在本实施例中,该下环体13的外径由上往下逐渐减小。

27.该拉杆体20于主体部11的底面中心向下延伸出;该活塞环30可上下活动地设置于安装槽101中,该活塞环30具有一安装孔31,该安装孔31的内径大于主体部11的外径,安装孔31的内壁与主体部11的外壁之间形成有通气间隙32,该活塞环30的表面凹设有环形凹腔33,该环形凹腔33位于安装孔31的外围并连通通气间隙32,该活塞环30的底面为与下环体13表面配合的密封面;在本实施例中,该环形凹腔33内环边的底面凸设有多个用于抵于上环体12的凸部34,每一凸部34的顶部与上环体12接触以保证连通通道稳定可靠;以及,该凸部34为矩形齿状结构,多个凸部34呈周圆间隔均等排布;相邻的两凸部34之间具有凸部间隙35,该环形凹腔33通过凸部间隙35连通通气间隙32。

28.详述本实施例的工作过程如下:

29.拉杆配合气缸工作时,在空气被吸入的状态下(如图3所示),拉杆往下运动,活塞

环30由于受到气缸的摩擦力作用而运动滞后,安装孔31的内壁与主体部11的外壁之间形成有通气间隙32,空气通过通气间隙32和活塞环30的环形凹腔33进入气缸内;在压缩空气的状态下(如图4所示),拉杆往上运动,活塞环30由于受到气缸摩擦力的作用,使得活塞环30的底面与下环体13表面贴合密封,此时被压缩的空气再作用于活塞环30,能够使密封效果更好,压缩后的高压气体由排气口流出。

30.本实用新型的设计重点在于:

31.通过将活塞环可上下活动地设置于安装槽中,配合在安装孔的内壁与主体部的外壁之间形成通气间隙,活塞环的表面凹设环形凹腔,该环形凹腔位于安装孔的外围并连通通气间隙,活塞环的底面为与下环体表面配合的密封面,使得拉杆往下运动时,活塞环由于受到气缸的摩擦力作用而运动滞后,空气通过通气间隙和活塞环的环形凹腔进入气缸内;使得拉杆往上运动时,活塞环由于受到气缸摩擦力的作用,使活塞环的底面与下环体表面贴合密封,此时被压缩的空气再作用于活塞环,能够使密封效果更好,并且能够提高做功速率,满足现有需求。

32.以上所述,仅是本实用新型的较佳实施例而已,并非对本实用新型的技术范围作任何限制,故凡是依据本实用新型的技术实质对以上实施例所作的任何细微修改、等同变化与修饰,均仍属于本实用新型技术方案的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。