包含聚环氧烷嵌段共聚物的微结构化膜、组合物和方法

技术实现要素:

1.在一个实施方案中,描述了一种制品,该制品优选地包括微结构化表面。该微结构化表面包含热塑性聚合物;以及嵌段共聚物添加剂,该嵌段共聚物添加剂包含分子量大于250g/mol的聚(环氧烷)嵌段和至少一个疏水性嵌段。

2.在另一个实施方案中,描述了一种制备制品的方法,其包括:

3.提供包含热塑性聚合物和嵌段共聚物添加剂的组合物,该嵌段共聚物添加剂包含分子量大于250g/mol的聚(环氧烷)嵌段和至少一个疏水性嵌段,以及将该组合物热加工成制品。

4.在一些实施方案中,该制品是膜、带材或管道。在一些实施方案中,该制品具有微结构化表面。

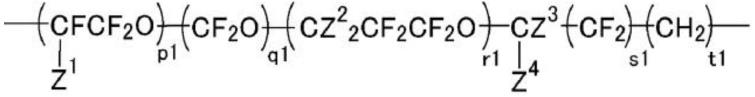

5.在另一个实施方案中,描述了具有以下通式结构的有利的嵌段共聚物:

6.a[lb]n

[0007]

其中

[0008]

a包含聚(环氧烷),

[0009]

l是共价键或二价连接基团,

[0010]

b包含烃基;

[0011]

n为至少2。

[0012]

在另一个实施方案中,描述了包含热塑性聚合物和至多50重量%的如本文所述的嵌段共聚物的组合物。

附图说明

[0013]

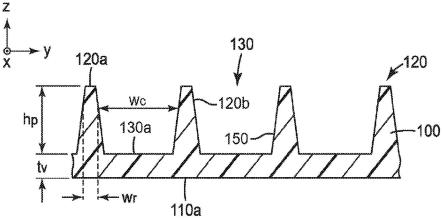

图1a示出了根据所公开的实施方案的具有成角度通道的流体控制层;

[0014]

图1b示出了示例性实施方案的流体控制层的横截面;

[0015]

图2a和图2b示出了根据示例性实施方案的具有主通道和次通道的流体控制层的横截面;

[0016]

图3示出了根据示例性实施方案的具有脊和通道的流体控制层的横截面。

具体实施方式

[0017]

在一些实施方案中,描述了包括微结构化表面的制品。参考图1至图3,微结构化表面可通过将笛卡尔坐标系叠加到其结构上而在三维空间中表征。称为y-z平面的第一参考平面具有作为其法向矢量的x轴。称为x-y平面的第二参考平面具有作为其法向矢量的z轴。称为x-z平面的第三参考平面具有作为其法向矢量的y轴。

[0018]

在一些实施方案中,这些制品在宏观尺度上是三维的。然而,在微观尺度上(例如,包括至少两个相邻微结构且在微结构之间设置有谷或通道的表面区域),可以认为基底层或表面110a相对于微结构是平面的。微结构的宽度和长度在x-y平面中,并且微结构的高度在z方向上。此外,基底层平行于x-y平面并且与z轴正交。在一些实施方案中,微结构具有至

少两个维度,例如x方向上的宽度和z方向上的尺寸小于1mm的高度。在其他实施方案中,微结构具有一个维度,例如z方向上的尺寸小于1mm的高度。

[0019]

微结构化制品包括亲水性表面。在一个实施方案中,微结构化表面可以表征为流体输送表面。

[0020]

下面讨论的一类流体输送表面被构造成将悬挂的液滴(例如,如在wo2015/164632中,来自在管道上的冷凝)芯吸至亲水微复制通道中,并且通过毛细作用将液体分散在整个流体输送表面上,由此显著增大液体表面与液体体积比率并且促进蒸发。在具有凸形外表面的水平取向结构上的流体输送特征部(诸如管道)提供使得组件垂直于重力方向的毛细芯吸方向。在一些实施方案中,流体输送特征部可将冷凝的流体引至指定位置。这些位置可基于排水点或指定的液滴点来选择。

[0021]

图未必按照比例绘制。图中使用的相似数字指代相似的部件。然而,应当理解,在给定图中使用数字指代部件不旨在限制另一个图中用相同数字标记的部件。

[0022]

图1a示出了具有相对于流体控制层的纵向轴线(图1a的x轴)以角度θ设置的流动通道(微通道)的伸长的流体控制层。流体控制层100包括在整个流体控制层100上沿着通道纵向轴线112延伸的通道130的阵列。脊120在流体控制层100的表面上方沿着z轴升高以形成通道130,其中每个通道130具有在沿着通道纵向轴线112延伸的任何一侧上的脊120。在一些实施方案中,每组相邻脊120被等距地间隔开。在其他实施方案中,相邻脊120的间距可为分开至少两个不同的距离。流体控制层100的纵向轴线111与通道纵向轴线112相交以形成通道角度110。角度110可介于0

°

和90

°

之间。在一些实施方案中,通道角度110小于约45度。在一些实施方案中,通道角度110在介于约5度和约30度、或约5度至约20度或约10度至约15度之间。在一些实施方案中,通道角度110为约20度。

[0023]

通道130被构造成提供流体在通道130中以及在整个流体控制层100上的毛细运动。毛细作用芯吸流体以便将其分散在整个流体控制层100上,从而增大流体表面与流体体积的比率并且使能够更快速地蒸发。通道开口140的尺寸可以被构造成通过毛细作用将在流体控制层100的边缘101、102、103、104处收集的流体芯吸至通道130。通道横截面130、230、231、330、通道表面能以及流体表面张力确定了毛细力。平台厚度tv提供可以阻止液体采集的凸缘。优选地,保持最小的平台厚度以鼓励快速的液体采集。小的通道角度110在顶部边缘101和底部边缘103处提供如图1a所示沿着流体控制层100的纵向轴线延伸的较大开口140。通道130的较大开口140导致沿着流体控制层100的顶部边缘101和底部边缘103的每单元长度开口140更少。

[0024]

流体控制层100中的每个通道130具有在流体控制层100的第一边缘处的第一开口和在流体控制层100的第二边缘处的第二开口。例如,第一开口可位于第一边缘101上并且第二开口可位于与第一边缘101相邻并且相交的第二边缘102上。在此示例中,取决于通道角度110,第一开口和第二开口可以是相同尺寸或不同尺寸的。流体可以在沿着第一方向151的第一边缘处进入流体控制层100,并且可以在沿着第二方向152的第二边缘处进入流体控制层100。又如,第一开口可位于第一边缘102上并且第二开口可位于相对边缘103上。在一些实施方案中,通道开口140存在于流体控制层100的全部四个边缘101

–

104上。这种布置提供多个开口140用于液滴进入通道130,并且然后分散在流体控制层100的通道130内。

[0025]

图1b示出了流体控制层100的横截面。流体控制层100的通道130由设置在通道130

任何一侧上的第一脊和第二脊120限定。如图1b所示,在一些实施方案中,脊120可以沿着z轴延伸,通常垂直于通道130的底部表面130a。另选地,在一些实施方案中,脊可以相对于通道的底部表面以非垂直的角度延伸。第一主脊和第二主脊120具有从通道130的底部表面130a至脊120的顶部表面120a测量的高度h

p

。脊高度h

p

可被选择以便向流体控制层100提供耐久性和保护。在一些实施方案中,脊高度h

p

为约25μm至约3000μm,横截面通道宽度wc为约25μm至约3000μm,并且横截面脊宽度wr为约30μm至约250μm。

[0026]

在一些实施方案中,如图1b所示,通道130的侧表面120b的横截面可能是倾斜的,使得脊在通道的底部表面130a处的宽度大于该脊在脊120的顶部表面120a处的宽度。在此情形下,通道130在通道的底部表面130a处的宽度小于通道130在脊120的顶部表面120a处的宽度。另选地,通道的侧表面可以是倾斜的,使得在通道底部表面处的通道宽度大于在脊顶部表面处的通道宽度。当通道的宽度在通道的整个高度上不相同时,横截面宽度wr可以表示为平均宽度。

[0027]

流体控制层100具有从流体控制层100的底部表面110a至通道130a的底部表面测量的厚度tv。厚度tv可以被选择以允许液滴被芯吸至流体控制层100中并且仍维持坚固的结构。在一些实施方案中,流体控制层厚度tv小于约75μm厚,或者介于约20μm至约200μm之间。

[0028]

在一些实施方案中,如图1b所示,通道的底部表面包括平坦表面(即,平行于平坦底部表面110a的表面)。平坦表面可以是通道的横截面宽度的2倍、3倍、4倍、5倍或更大。

[0029]

图2a和图2b是根据示例性实施方案的流体控制装置200的横截面。图2a所示的流体控制装置200包括流体控制膜、任选的粘合剂层205和任选的释放层206,该释放层设置在粘合剂层的与流体控制层201相对的表面上。释放层206可被包括以便在将粘合剂层205应用至外表面202之前保护粘合剂层205。图2b显示了安装在外表面202上的流体控制装置200,其中释放层被移除。

[0030]

流体控制装置200包括具有由主脊220和次脊221限定的主通道230和次通道231的流体控制层201,其中通道230、231和脊220、221沿着相对于流体控制层201的纵向轴线形成角度θ的通道轴(例如,如先前结合图1a所讨论的x轴)延伸。每个主通道230由主通道230任一侧上的一组主脊220(第一和第二)限定。主脊220具有从通道230的底部表面230a至脊220的顶部表面220a测量的高度h

p

。

[0031]

在一些实施方案中,微结构设置在主通道230内。在一些实施方案中,微结构包括设置在主通道230的第一主脊和第二主脊220之间的次通道231。每个次通道231均与至少一个次脊221相关联。次通道231可位于一组次脊221之间或位于次脊221和主脊220之间。

[0032]

主脊之间的中心至中心距离d

pr

可在约25μm至约3000μm的范围内;主脊和最近的次脊之间的中心至中心距离d

ps

可在约5μm至约350μm的范围内;两个次脊之间的中心至中心距离d

ss

可在约5μm至约350μm的范围内。在一些情况下,主脊和/或次脊可随着从基部的距离逐渐变细。主脊在基部处的外表面之间的距离d

pb

可在约15μm至约250μm范围内,并且可逐渐变细至在约1μm至约25μm范围内的较小距离d

pt

。次脊在基部处的外表面之间的距离d

sb

可在约15μm至约250μm范围内,并且可逐渐变细至在约1μm至约25μm范围内的较小距离d

st

。在一个示例中,d

pp

=0.00898英寸,d

ps

=0.00264英寸,d

ss

=0.00185英寸,d

pb

=0.00251英寸,d

pt

=0.00100英寸,d

sb

=0.00131英寸,d

st

=0.00100英寸,h

p

=0.00784英寸,并且hs=0.00160英寸。

[0033]

次脊具有从通道230的底部表面230a至次脊221的顶部表面221a测量的高度hs。主脊220的高度h

p

可大于次脊221的高度hs。在一些实施方案中,主脊的高度介于约25μm至约3000μm之间,并且次脊的高度介于约5μm至约350μm之间。在一些实施方案中,次脊221高度hs与主脊220高度h

p

之比为约1:5。主脊220可以被设计成向流体控制层200提供耐久性,并且向次通道231、次脊和/或设置在主脊220之间的其他微结构提供保护。

[0034]

流体控制装置200还可具有设置在流体控制层201的底部表面201a上的粘合剂层205。粘合剂层205可允许流体控制层200被附接至一些外表面202以在整个外表面上帮助管理液体分散。粘合剂层205和流体控制层201的组合物形成流体控制带材。粘合剂层205可为连续的或不连续的。带材200可由多种添加剂制成,这些添加剂例如使带材阻燃并适于芯吸各种液体,包括中性、酸性、碱性和/或油性材料。

[0035]

流体控制层201被构造成将流体分散在流体控制层201的整个表面上以有利于流体的蒸发。在一些实施方案中,粘合剂层205可以是或者包括排斥粘合剂层205和外表面202之间的界面202a处液体的疏水性材料,从而减少在界面202a处的液体收集。

[0036]

粘合剂层205具有厚度ta,并且流体控制层201具有从通道230、231的底部表面230a至流体控制层201的底部表面201a的厚度tv。在一些实施方案中,通道230、231的底部表面230a和粘合剂层205的底部表面205a之间的总厚度tv ta可以小于约300μm,例如,约225μm。此总厚度tv ta可被选择为足够小以便允许液体通过在流体控制层201的边缘处的通道开口从外表面202被有效地芯吸并且进入通道230、231。

[0037]

图3示出了根据示例性实施方案的具有脊和通道的流体控制装置300的横截面。流体控制层301包括v形通道330,其具有限定通道330的脊320。在该实施方案中,通道的侧表面320b相对于正交于层表面的轴线(即图3中的z轴)以一定角度设置。如前所述,流体控制层301的通道330和脊320沿着通道轴线延伸,该通道轴线相对于流体控制层301的纵向轴线(例如,如前面结合图1a所讨论的x轴)形成角度θ。脊320可以彼此相距相等的距离。流体控制层301可具有设置在流体控制层301的底部表面上的粘合剂层305。如前面结合图2a所讨论的,流体控制装置300还可以包括设置在粘合剂层305上的释放层306。

[0038]

在一些实施方案中,微结构化表面设置在永久地或暂时地设置到结构(诸如管道)的凸起外表面的层中。例如,如图2b所示,具有包括通道的流体控制层的带材可通过粘合剂层粘附到结构的凸起外表面。在其他实施方案中,微结构化表面(例如,流体控制通道)可在管道的制造期间直接形成在管道的外表面上,或者可形成在沉积于管道外表面上的涂层上。

[0039]

具有流体控制微结构化表面的制品更详细地描述于wo 2015/164632中;该文献以引用方式并入本文。

[0040]

在一些实施方案中,本文所述的(例如,微结构)膜可以使用允许连续和/或辊对辊膜制造的挤出压花工艺来制备。根据一种合适的方法,可流动材料连续地与模塑工具的模塑表面线接触。模塑工具包括切入工具表面的压花图案,该压花图案是流体控制膜为负性浮雕的微通道图案。多个微通道通过模塑工具在可流动材料中形成。可流动材料被固化以形成具有长度(沿着纵向轴线)和宽度的伸长的流体控制膜,该长度大于该宽度。微通道可以沿着相对于膜的纵向轴线形成大于0

°

并且小于90

°

的角度的通道纵向轴线而形成。在一些实施方案中,该角度小于例如,45

°

。

[0041]

可流动材料可从模头直接挤出至模塑工具的表面上,使得可流动材料与模塑工具的表面线接触。可流动材料可包括,例如,各种可光致固化、热固化以及热塑性的树脂组合物。线接触由树脂的上游边缘限定并且随着模塑工具旋转而相对于模塑工具和可流动材料两者移动。所得流体控制膜可以是单层制品,该单层制品可以被置于辊上以产生呈卷状物品形式的制品。在一些实施方式中,模塑工具可以是辊或皮带并且与相对辊一起形成辊隙。模塑工具和相对辊之间的辊隙有助于将可流动材料压制为模塑图案。可以调整形成辊隙的间隙的间距以便有助于形成流体控制膜预先确定的厚度。有关用于所公开的流体控制膜的合适制造工艺的另外信息描述于共同拥有的美国专利6,375,871和6,372,323中,这两篇专利均以引用方式并入本文。

[0042]

本文所讨论的(例如,微结构化)膜可由适于浇铸或压花的各种热塑性聚合物形成,这些热塑性聚合物包括例如聚烯烃、聚酯、聚酰胺、聚(氯乙烯)、聚醚酯、聚酰亚胺、聚酯酰胺、聚丙烯酸酯、聚乙酸乙烯酯、聚乙酸乙烯酯的水解衍生物等。在一些实施方案中,热塑性聚合物为包含至少50重量%、55重量%、60重量%、65重量%、70重量%、75重量%、80重量%、85重量%、90重量%或95重量%的聚合烯烃的聚烯烃聚合物。具体的实施方案包括聚烯烃,诸如聚乙烯或聚丙烯、其共混物和/或共聚物,以及丙烯和/或乙烯与较小比例(例如小于50重量%、45重量%、40重量%、35重量%、30重量%或25重量%)的其他单体(诸如乙酸乙烯酯或丙烯酸酯,诸如(甲基)丙烯酸甲酯和丙烯酸丁酯)的共聚物。聚烯烃易于复制浇注或压印辊的表面。它们是坚韧的、耐用的,并且很好地保持其形状,因此使此类膜易于在浇注或压印工艺后处理。

[0043]

在一些实施方案中,热塑性聚合物可以被描述为具有大于90度的静态接触角的疏水性(例如,烯烃)聚合物(即,均聚物或共聚物)。在一些实施方案中,热塑性聚合物具有至少91度、92度、93度、94度、95度、96度、97度、98度、99度、100度或更大的与水的静态接触角。例如,据报道,聚丁二烯和聚乙烯具有96度的与水的静态接触角;据报道,聚丙烯具有102度的与水的静态接触角;据报道,聚异丁烯具有102度的与水的静态接触角。可以使用聚烯烃材料的混合物。

[0044]

在其他实施方案中,热塑性聚合物可以被描述为具有小于90度的与水的静态接触角的亲水性(例如,烯烃)聚合物(例如,均聚物或共聚物)。在一些实施方案中,亲水性(例如,烯烃)聚合物具有小于85度、80度或75度的与水的静态接触角。例如,乙烯-乙酸乙烯酯具有76度的与水的静态接触角。在一些实施方案中,热塑性亲水(例如,烯烃)聚合物具有至少60度、65度、70度、75度、80度或85度的与水的静态接触角。然而,单独的亲水性(例如,烯烃)聚合物具有比当与本文所述的嵌段共聚物添加剂组合时高的与水的静态接触角。

[0045]

热塑性聚合物的静态接触角可以根据实施例中描述的测试方法测量。

[0046]

尽管如wo2015/164632中所述的等离子体处理可以提供耐久的亲水性表面,但是随着时间的推移,这些表面可能降解并且变得不太亲水,并且因增加额外的工艺步骤而增加了制造复杂性。

[0047]

本发明描述的是适合于热加工诸如熔体挤出的组合物。该组合物包含热塑性聚合物和亲水性嵌段共聚物添加剂。亲水性嵌段共聚物添加剂比热塑性聚合物更亲水。嵌段共聚物添加剂包含至少一个聚环氧烷嵌段和一个或多个疏水性嵌段,即,由疏水性材料构成的嵌段。疏水性材料形成大于90度、91度、92度、93度、94度或95度的与水的静态接触角(当

如实施例中进一步描述的那样测试时)。在一些实施方案中,嵌段共聚物的疏水性材料可通过用于制备嵌段共聚物的单体或低聚物起始材料的均聚物与水的静态接触角来表征。例如,在文献中报道了丙烯酸十八烷基酯的均聚物具有大于100度的与水的接触角。疏水性材料可以被描述为烯烃聚合物或共聚物。在一些实施方案中,烯烃聚合物可以被描述为聚烯烃。然而,分子量通常显著低于膜级聚烯烃热塑性材料。另选地,嵌段共聚物添加剂的疏水性材料可被表征为烷基或烯基基团。

[0048]

嵌段共聚物通常具有以下结构:

[0049]

a[lb]n[0050]

其中a是聚环氧烷嵌段,b独立地为疏水性嵌段,l为共价键或二价(例如,有机)连接基团,并且n为至少1。

[0051]

在一些实施方案中,n为1,并且嵌段共聚物可被表征为具有线性二嵌段(a-b)结构。在其他实施方案中,n为2,并且嵌段共聚物可被表征为线性三嵌段(b-a-b)结构,其中b为烃(例如c16-c70)末端嵌段,并且a为聚环氧烷中间嵌段。在其他实施方案中,n大于2,诸如为至少3、4、5或6。当n大于2时,可以存在包括二嵌段结构、三嵌段结构和其中n为至少3的结构的分布。当存在结构分布时,n可以表示为平均值。例如,n可以为2.5,这意味着n为3或更大(例如,对于至少50%的结构)和2或更小(例如,对于至少50%的结构),诸如n平均为2.5。不希望受理论的束缚,据推测,具有多于一个(例如,两个)疏水性嵌段的嵌段共聚物添加剂可以比单个嵌段更好地将添加剂锚定在热塑性聚合物基质内。

[0052]

聚环氧烷嵌段通常包含聚环氧乙烷(peg)、聚环氧丙烷(ppg)或它们的组合物。在一些实施方案中,嵌段共聚物包含聚环氧乙烷和聚环氧丙烷两者。在一些实施方案中,聚环氧乙烷的聚合(例如,重复)单元的数目通常大于聚环氧丙烷的聚合(例如,重复)单元的数目。在其他实施方案中,聚环氧乙烷的聚合(例如,重复)单元的数目小于聚环氧丙烷的聚合(例如,重复)单元的数目。

[0053]

嵌段共聚物添加剂通常通过具有一个或多个末端第一官能团的聚环氧烷的反应来制备,该一个或多个末端第一官能团与疏水性单体或低聚物的第二官能团反应(例如,共价结合)。在一些实施方案中,嵌段共聚物添加剂通过包含烯键式不饱和(例如,(甲基)丙烯酸酯)基团的疏水性单体或低聚物与具有与烯键式不饱和(例如,(甲基)丙烯酸酯)基团反应的一个或多个官能团的聚环氧烷的反应来制备。

[0054]

在一些实施方案中,聚环氧烷的一个或多个官能团是胺基。各种聚环氧烷单胺和二胺可从包括亨斯迈公司(huntsman)和奥德里奇公司(aldrich)的各种供应商商购获得。

[0055]

在一些实施方案中,聚环氧烷嵌段(即,peg、ppg或它们的组合物)具有至少200g/mol、150g/mol、250g/mol、300g/mol、350g/mol、400g/mol、450g/mol、500g/mol、550g/mol、600g/mol、650g/mol、700g/mol、750g/mol、800g/mol、850g/mol、900g/mol、950g/mol或1000g/mol的数均分子量(mn)。在一些实施方案中,聚环氧烷嵌段(即,peg、ppg或它们的组合物)具有至少250g/mol、300g/mol、350g/mol、400g/mol、450g/mol、500g/mol、550g/mol、600g/mol、650g/mol、700g/mol、750g/mol、800g/mol、850g/mol、900g/mol、950g/mol或1000g/mol的数均分子量(mn)。在一些有利的实施方案中,聚环氧烷嵌段(即,peg、ppg或它们的组合物)具有至少1250g/mol、1500g/mol、1750g/mol或2000g/mol的分子量。聚环氧烷嵌段(即,peg、ppg或它们的组合物)通常具有不大于20,000g/mol或15,000g/mol或10,

000g/mol的分子量。在一些有利的实施方案中,聚环氧烷嵌段(即,peg、ppg或它们的组合物)具有不大于9000g/mol、8500g/mol、8000g/mol、7500g/mol、7000g/mol、6500g/mol、6000g/mol、5500g/mol、5000g/mol、4500g/mol、4000g/mol、3500g/mol、3000g/mol或2500g/mol的分子量。在整个本专利申请中,除非另有说明,否则分子量是指数均分子量。不希望受理论的束缚,据推测,高分子量聚环氧烷嵌段与疏水性嵌段的锚定效应一起适于提供具有耐久亲水特性的(例如,微结构化)表面。

[0056]

在一些实施方案中,可以使用聚环氧烷嵌段的组合物,这些嵌段各自具有不同的聚环氧烷(例如,peg和ppg)或不同浓度的聚环氧烷。在一些实施方案中,嵌段共聚物添加剂可包含具有不同分子量的聚环氧烷嵌段的组合物。在此类实施方案中,聚环氧烷嵌段(即,具有不同分子量)的平均分子量通常落在刚刚描述的分子量范围内。

[0057]

各种(例如,可自由基聚合的)烯键式不饱和试剂或换句话讲包含烷基或烯基基团的起始材料可用于制备嵌段共聚物添加剂。在一些实施方案中,烷基或烯基基团包含大于4个的连续碳原子。不希望受理论的束缚,据推测,较长的疏水性嵌段可将添加剂锚定在热塑性聚合物基质内。相连的碳原子的数目不包括(甲基)丙烯酸酯基团的碳原子。在一些实施方案中,烷基或烯基基团包含至少5、6、7、8、9、10、11、12、13、14、15、16、17或18个连续碳原子。烷基基团可为直链或支链的。烷基或烯基基团通常包含不大于70、65、60、55或50个(例如,连续的)碳原子。在一些实施方案中,烷基基团具有不大于45、40、35或30个(例如,连续的)碳原子。包含烷基或烯基基团的烯键式不饱和起始材料的代表性示例包括(甲基)丙烯酸十八烷基酯、(甲基)丙烯酸十九烷基酯、(甲基)丙烯酸二十烷基酯、(甲基)丙烯酸二十二烷基酯等。此类起始材料通常具有不大于1000g/mol、900g/mol、800g/mol、700g/mol、600g/mol或500g/mol的分子量。烷基或烯基基团通常具有至少200g/mol、225g/mol或约250g/mol的分子量。一种代表性单体丙烯酸十八烷基酯描述如下:

[0058][0059]

如丙烯酸十八烷基酯所示,疏水性嵌段(例如,烷基基团)是末端嵌段或基团。这种疏水性嵌段(例如,烷基基团)通常是直链或支链的。在一些实施方案中,疏水性嵌段(例如,烷基基团)是直链的。此外,单体为具有单个烯键式不饱和(例如,(甲基)丙烯酸酯)基团的单官能烯键式不饱和单体。烯键式不饱和基团ch2=ch-通常通过酯连接基团-(co)o-与疏水性嵌段(例如,烷基基团)键合。然而,可以存在其他二价或更高价的有机连接基团代替酯键,前提条件是有机连接基团不损害疏水性嵌段的疏水特性。在一些实施方案中,烷基或烯基基团的至少16个、17个或18个碳原子通常是连续的。然而,烷基或烯基基团可以任选地被不损害疏水性嵌段的疏水特性的杂原子或其他取代基中断。在一些实施方案中,丙烯酸酯优于甲基丙烯酸酯。

[0060]

在一些实施方案中,可以使用疏水性嵌段(例如,烷基或烯基基团)的组合物,这些嵌段各自具有不同的链长。在这样的实施方案中,平均链长通常落在刚刚描述的分子量范围内。此外,疏水性嵌段(例如,烷基或烯基基团)的混合物具有大于90度、91度、92度、93度、94度或95度的与水的静态接触角,如前所述。在其他实施方案中,疏水性嵌段中的至少一个包含至少16个、17个或18个(例如,连续的)碳原子。

[0061]

包含至少16个、17个或18个(例如,连续的)碳原子的烯键式不饱和单体在室温下通常为固体并且具有相对低的熔点(即,22℃、23℃、24℃或25℃)。因此,疏水性嵌段具有足够的链长,使得其在室温下为固体。

[0062]

在一些实施方案中,嵌段共聚物添加剂具有至少20℃、25℃、30℃、35℃、40℃、45℃或50℃的熔融温度(tm)。在一些实施方案中,熔点不大于150℃、145℃、140℃、135℃、130℃、125℃、120℃、115℃、110℃、105℃、95℃或90℃。

[0063]

在一些实施方案中,嵌段共聚物具有不大于55℃的熔融温度。熔融温度可以根据实施例中所述的测试方法通过差示扫描量热法(dsc)测量。

[0064]

在一些实施方案中,嵌段共聚物添加剂具有在-65℃至约-50℃、-45℃或-40℃范围内的玻璃化转变温度(tg)。tg可以根据实施例中所述的测试方法通过差示扫描量热法(dsc)测量。

[0065]

嵌段共聚物添加剂具有良好的热稳定性。在一些实施方案中,当根据实施例中描述的测试方法通过热重分析法测量时,嵌段共聚物添加剂在172℃具有不大于10重量%、9重量%、8重量%、7重量%、6重量%或5重量%的质量损失。

[0066]

在一些实施方案中,聚环氧烷(peg、ppg或它们的组合物)部分与疏水性(例如,烷基)部分的重量比在25:1至2:1的范围内。因此,与疏水性嵌段的按重量计的量相比,嵌段共聚物添加剂通常具有按重量计更多的聚环氧烷(peg、ppg或它们的组合物)。在一些实施方案中,聚环氧烷(peg、ppg或它们的组合物)部分与疏水性(例如,烷基)部分的重量比不大于20:1、15:1或10:1。在一些实施方案中,聚环氧烷(peg、ppg或它们的组合物)部分与疏水性(例如,烷基)部分的重量比不大于9:1、8:1、7:1、6:1、5:1或4:1。

[0067]

在一些实施方案中,嵌段共聚物添加剂的分子量约等于如上所述的官能化聚环氧烷的分子量和疏水性嵌段(例如,烷基或烯基基团)的分子量的总和。连接基团可以是共价键或含有杂原子的连接基团。每个连接基团通常使嵌段共聚物的分子量增加不大于约150g/mol、125g/mol、100g/mol或75g/mol。

[0068]

一种代表性的嵌段共聚物添加剂如下:

[0069][0070]

使用常规的熔融工艺和设备将嵌段共聚物添加剂与如前所述的热塑性聚合物共混以形成共混物。特别合适的热塑性聚合物包括直链或支链聚烯烃。示例性聚烯烃包括但不限于聚乙烯、聚丙烯、聚α-烯烃以及它们的共聚物,包括低密度聚乙烯(ldpe)、高密度聚乙烯(hdpe)、线性低密度聚乙烯(lldpe)、超高密度聚乙烯(uhdpe)和聚乙烯-聚丙烯共聚物,以及具有非烯烃含量(即,衍生自不是烯烃的单体的含量)的聚烯烃共聚物。聚烯烃聚合物还可包含低浓度(例如1重量%至5重量%)的非烯烃单体(包括(甲基)丙烯酸)的聚合单元,如本领域已知的。其他烯烃共聚物可以包含较高量的共聚单体。在一些实施方案中,烯烃聚合物可以包含至少10重量%、15重量%、20重量%或25重量%的(例如,乙酸乙烯酯)共聚单体。(例如,乙酸乙烯酯)共聚单体的量通常不大于约40重量%或35重量%。这样的热塑性聚合物通常被表征为非离子的。可用的聚合物和共混物还包括掺和热塑性废物流的再循环共混物以及带有纯聚合物的再循环聚合物的共混物。

[0071]

在一些实施方案中,热塑性(例如,聚烯烃)聚合物在190℃(2.16kg astm d 1238)具有小于40g/10min、35g/10min、30g/10min、25g/10min或20g/10min的熔体流动指数或换句话讲是“膜级”或“注塑级”热塑性聚合物。在一些实施方案中,热塑性(例如,聚烯烃)聚合物具有至少250%、350%或450%直至550%、650%或750%范围内的断裂伸长率。在一些实施方案中,热塑性(例如,聚烯烃)聚合物具有至少5mpa、6mpa、7mpa或8mpa直至9mpa或10mpa范围内的极限拉伸强度。在一些实施方案中,热塑性(例如,聚烯烃)聚合物具有至少10mpa、15mpa或20mpa直至30mpa或35mpa范围内的极限拉伸强度。拉伸和伸长特性可根据astm d882来测量。在一些实施方案中,热塑性(例如,聚烯烃)聚合物具有至少5mpa、6mpa、7mpa或8mpa直至9mpa或10mpa范围内的极限拉伸强度。在一些实施方案中,热塑性(例如,聚烯烃)聚合物具有至少0.1gpa、0.2gpa或0.3gpa直至0.4gpa或0.5gpa范围内的弯曲模量。

[0072]

在一些实施方案中,基于(例如,微结构)膜层或组合物的总重量,嵌段共聚物添加剂以约0.1重量%至30重量%的量与热塑性聚合物共混。在一些实施方案中,嵌段共聚物添加剂的量为(例如,微结构化)膜层或组合物的至少0.1重量%、0.2重量%、0.3重量%、0.4重量%、0.5重量%、0.6重量%、0.7重量%、0.8重量%、0.9重量%或1重量%。在一些实施方案中,嵌段共聚物添加剂的量为(例如,微结构化)膜层或组合物的至少2重量%、3重量%、4重量%或5重量%。在一些实施方案中,嵌段共聚物添加剂的量不大于组合物的29重量%、28重量%、27重量%、26重量%、25重量%、24重量%、23重量%、22重量%、21重量%、20重量%、15重量%、14重量%、13重量%、12重量%、11重量%或10重量%。尽管当聚环氧烷(例如,peg)嵌段的分子量为约2000g/mol时,大于5重量%、6重量%、7重量%、8重量%、9重量%或10重量%的浓度可能是优选的,但在10,000分子量的聚环氧烷(例如,peg)嵌段的情况下,优选的浓度可以为约2重量%至5重量%。

[0073]

基于热塑性聚合物和嵌段共聚物添加剂的总量,组合物、(例如,微结构化)膜、或(例如,微结构化)层中的聚亚烷基(peg、ppg或它们的组合物)嵌段的量包含不大于30重量%、25重量%、20重量%或15重量%的聚(环氧烷)(peg、ppg或它们的组合物)部分。

[0074]

聚亚烷基(peg、ppg或它们的组合物)嵌段可以均匀地分散在整个组合物或(例如,微结构化)膜表面层中,或者聚亚烷基(peg、ppg或它们的组合物)嵌段可以迁移到表面。在后一种情况下,在(例如,微结构化)膜表面层处存在比下层大的浓度的聚亚烷基(peg、ppg或它们的组合物)嵌段。

[0075]

在其他实施方案中,嵌段共聚物添加剂作为具有较高浓度的嵌段共聚物添加剂的母料组合物配混。例如,母料组合物可包含至多35重量%、40重量%、45重量%或50重量%的本文所述的嵌段共聚物添加剂。

[0076]

母料可以加工成可容易储存或运输的形式,诸如粒料、薄片、颗粒等。在另一个实施方案中,母料可以通过用本文所述的嵌段共聚物添加剂的溶液来溶液涂覆热塑性塑料的粒料、薄片或颗粒并干燥溶剂来形成。随后将母料与热塑性聚合物共混以形成具有较低量的如上所述的嵌段共聚物添加剂的组合物或微结构化层。

[0077]

基于热塑性聚合物和嵌段共聚物添加剂的总重量(即,不包括其他任选的添加剂),组合物通常包含50重量%至99.9重量%的热塑性(例如,聚烯烃)聚合物。在一些实施方案中,基于热塑性聚合物和嵌段共聚物添加剂的总重量,(例如,微结构化)膜或(例如,微结构化)层包含至少70重量%、71重量%、72重量%、73重量%、74重量%、75重量%、76重

量%、77重量%、78重量%、79重量%、80重量%、81重量%、82重量%、83重量%、84重量%或85重量%的热塑性聚合物。

[0078]

在一些实施方案中,组合物任选地进一步包含一种或多种添加剂。例如,在实施方案中,添加剂包括一种或多种uv稳定剂、热稳定剂、填料、着色剂、uv或荧光染料、抗微生物组合物、交联剂、溶剂、塑化剂、它们中的两种或更多种的混合物等。一种或多种添加剂通常可以基于总组合物以约0.01重量%至10重量%范围内的量存在于组合物中,并且可取决于添加剂的类型和所需共混物的最终特性。在一些实施方案中,添加剂的量不大于组合物的9重量%、8重量%、7重量%、6重量%、5重量%、4重量%、3重量%、2重量%或1重量%。

[0079]

各种设备可用于将热塑性聚合物与嵌段共聚物添加剂单独地或与其他任选添加剂组合地进行熔融共混。合适的设备包括捏和机和挤出机。挤出机包括单螺杆挤出机和双螺杆挤出机。基于形成共混物所用的热塑性树脂的类型且通常根据供应商的熔融加工指南来选择形成共混物所用的温度曲线。在一些实施方案中,期望采用双螺杆挤出机来形成母料或(例如,微结构化)膜层,其中采用强力混合螺杆设计。在实施方案中,这样的螺杆设计导致嵌段共聚物添加剂与热塑性塑料在挤出机料筒中的最佳混合。任选地除了一种或多种添加剂之外,将所选择的嵌段共聚物添加剂按原样或以母料形式添加到热塑性树脂中以形成共混物。嵌段共聚物添加剂可以作为(例如熔融)液体或固体添加到热塑性树脂中以形成微结构化层或母料。液体递送通过预加热嵌段共聚物添加剂来实现,例如经由加热的递送装置诸如加热的齿轮泵和通往设备的传输线,其中使熔融的热塑性树脂与液体嵌段共聚物添加剂接触并将组分共混以形成共混物或母料。

[0080]

在一些实施方案中,形成(例如,微结构化)膜或层或母料的固体递送通过将热塑性树脂和嵌段共聚物添加剂分别进料到熔融共混设备中来实现,其中嵌段共聚物添加剂呈薄片、粒料、碎片、颗粒或粉末形式。在其他实施方案中,将嵌段共聚物添加剂与热塑性树脂的粒料掺混,并将掺混物进料到熔融共混设备中。

[0081]

本文所述的组合物可用于制备膜。膜还可以包括设置在主表面上的(例如,压敏)粘合剂层。压敏粘合剂层可任选地进一步包含释放层。在一些实施方案中,粘合剂涂覆膜可被表征为带材。在一些有利的实施方案中,如前所述,膜或带材包括微结构化表面。在其他实施方案中,膜可以是非结构化的。

[0082]

在一些实施方案中,(例如,微结构化)膜形成为单层。在一些实施方案中,热塑性组合物与一个或多个附加层共挤出以形成多层构造。(例如,微结构化)表面层下方的一个或多个附加层基本上不含嵌段共聚物添加剂。

[0083]

当挤出时,微结构化表面层或膜的厚度通常为至少10微米、15微米、20微米、25微米、30微米、35微米、40微米、45微米或50微米(2密耳)直至1cm厚。在一些实施方案中,(例如,微结构化)表面层或膜的厚度不大于1000微米、750微米、500微米或250微米。

[0084]

本文所述的组合物和(例如,微结构化)膜具有亲水特性。在一些实施方案中,组合物或膜具有小于90度、85度、80度、75度、70度、65度、60度、55度、50度或45度的与水的初始静态接触角。组合物或膜通常具有至少35度、36度、37度、38度或39度(例如,大于聚环氧乙烷均聚物)的初始静态接触角。在一些实施方案中,组合物或膜在14天、30天或50天后具有小于90度、85度、80度、75度、70度、65度、60度、55度或40度的与水的静态接触角。在一些实施方案中,组合物或膜的亲水特性是耐久的。在一个实施方案中,组合物或膜在去离子水中

浸泡和搅拌10秒并干燥后与水的静态接触角小于90度、85度、80度、75度、70度、65度、60度、55度或40度。在一些实施方案中,组合物或膜在去离子水中浸泡和搅拌10秒并干燥后表现出不大于40度、30度、20度或10度的与水的静态接触角的减小(与在水中浸泡之前相比)。在一些实施方案中,微结构化表面的亲水特性可通过测量垂直芯吸高度来测定。当与水的接触角减小时,垂直芯吸高度增加。因此,与不含嵌段共聚物添加剂的相同微结构化表面或制品相比,微结构化表面或制品表现出更大的垂直芯吸高度。在一些实施方案中,2分钟后的垂直芯吸高度为至少0.5cm、1cm、2cm、2.5cm、3cm、3.5cm、4cm、4.5cm或5cm。在其他实施方案中,2分钟后的垂直芯吸高度为至少10cm或15cm。这些特性可以根据实施例中描述的测试方法测定。

[0085]

在一些实施方案中,微结构化膜和带材制品还包括基材(例如,带材背衬)。在一些实施方案中,基材为有机聚合物膜、金属涂覆膜、金属箔、纸、泡沫或(例如,织造或非织造)纤维网。在一些实施方案中,基材为织造(包括,针织)或(例如,纺粘或熔喷)非织造纤维网。例如,可以将包含本文所述的嵌段共聚物添加剂的热塑性组合物挤出或以其他方式涂覆到基材上,其中组合物的相对表面接触工具表面。在该实施方案中,(例如,微结构化)表面层可仅比微结构的高度稍厚。

[0086]

基材的厚度可在与上述微结构化表面层相同的范围内。在一些实施方案中,基材的厚度为至少0.5mm或1mm且不大于3mm或2mm。

[0087]

通过以下实施例进一步说明本发明,这些实施例无意限制范围。除非另外指明,否则分子量是指数均分子量。除非另外指明,所有份数,百分比和比率均按重量计。

[0088][0089]

聚乙烯-聚醚嵌段共聚物(添加剂1)的合成

[0090]

在10ml甲苯-异丙醇(4/1v/v)中制备胺封端的聚醚(jeffamine ed-2003,0.019mol胺,19.9g)和丙烯酸十八烷基酯(0.019mol,6.3g)的溶液。将反应混合物在50℃搅拌24小时,并在真空中除去溶剂,以定量产率得到呈白色蜡状固体的产物。产物通过nmr表征。

[0091]

使用上文针对添加剂1所述的方法合成添加剂2-5。使双官能胺peg 2和peg 3与oda反应,分别得到添加剂2和3。使三官能胺ppg1和ppg 2与oda反应,分别得到添加剂4和5。

[0092]

核磁共振(nmr)-nmr样品作为在氘代四氢呋喃(thf)中的溶液进行分析。使用配备有低温冷却探头的bruker avance 600mhz nmr光谱仪收集一维(1d)质子数据。还收集了同核和异核的二维(2d)nmr数据以确认光谱归属。残余的原溶剂共振之一用作质子尺寸中的二次化学位移参照(δ=1.73)。将样品保持在25℃下,收集所有nmr数据。

[0093]

根据nmr分析,聚乙烯-聚醚嵌段共聚物(添加剂1)具有以下结构,其中x为65且y为0。

[0094]

[0095]

热重分析(tga)-使用ta仪器公司(ta instruments)的discovery热重分析仪(tga)分析添加剂1。在氮气气氛中使样品经受在室温(约25℃)至700℃范围内的加热分析,其中线性加热速率为20.0℃/min并且高分辨率的分辨率设置为4.0。

[0096]

在172℃,添加剂1的质量损失为5%。

[0097]

动态扫描量热法(dsc)-通过称量材料并将其装载到ta仪器公司的dsc铝制样品盘中来制备用于热分析的dsc样品。使用ta仪器公司(ta instruments)发现差示扫描量热仪(dsc-sn dsc1-0091),利用热-冷-热方法在标准模式(以10℃/min从-155℃至约50℃)下分析样本。在收集数据之后,使用ta universal analysis通用分析程序分析热转变。使用标准热流(hf)曲线中的阶跃变化来评估玻璃化转变温度,并且使用标准热流(hf)曲线中的吸热来评估熔点。引用第二次热转变的中点(半高)温度。

[0098]

聚乙烯-聚醚嵌段共聚物(添加剂1)具有-50℃(10℃min-1

,n2)的玻璃化转变温度(tg)和36℃的熔融温度(tm)。

[0099]

部件的制造-使用dsm research micro 15双螺杆微混炼机(150rpm)制造微挤出部件。m1配制物的温度设置:上部区域175℃、中部区域180℃、下部/模头区域185℃。m2配制物的温度设置:上部区域190℃、中部区域195℃、下部/模头区域200℃。将适当质量比的m1或m2和共聚物添加剂1的混合物进料到料斗中(总质量15g),使其循环1分钟,挤出,并收集在平坦的铝表面上,得到圆盘(直径1英寸至2英寸)。

[0100]

表2-配制物

[0101]

[0102][0103]

接触角测量-通过将载玻片上的微挤出圆盘在120℃加热2小时来产生用于接触角实验的表面。静态(去离子)水接触角在室温下使用德国汉堡的科侣斯公司(kruss(hamburg,germany))dsa100接触角仪器(以195微升/分钟递送5微升液滴)在圆盘的表面上测量。给出了五次重复的平均值(在0.5度至5度范围内的标准偏差)。在测量之间,将样品放置在环境实验室条件下。

[0104]

在测定水洗涤前后的接触角的实验中,将样品在去离子水中浸泡和搅拌10秒,取出,振摇过量的水,然后擦去,将样品在环境实验室条件下干燥3小时。

[0105]

表3-接触角

[0106]

[0107][0108]

表4-洗涤后接触角的变化

[0109][0110]

微通道流体控制膜的制备:

[0111]

微通道流体控制膜通过在包括平行v形凹槽的平坦镍工具上加热如上所述制备的挤出圆盘ce2、e7e8和e12来制备,如图3所描绘。凹槽具有0.030英寸的高度、0.035英寸的节距和40度的侧壁角。将工具置于加热至130℃的板上。然后将聚合物圆盘置于加热的工具上约5分钟以熔融聚合物。将一段聚酯膜(melinex 454,特卡公司(tecra inc))置于熔融的圆盘上。使用橡胶辊对聚酯膜施加压力以用聚合物填充凹槽。然后将工具从加热的板上取下并使其冷却至室温。冷却后,从工具中取出图案化的膜。

[0112]

垂直芯吸:

[0113]

微通道流体控制膜中水的垂直芯吸通过以下方式测定:首先将压花膜切割成与通道方向一致的1cm条。然后将条置于容纳含有羟基芘三磺酸三钠盐的去离子水溶液(奥德里奇化学公司(aldrich chemical company),h1529,70mg/500ml)的底部为v字形的槽中,将条的底部边缘浸入液体中。2分钟后,使用手持式uv灯(365nm)观察溶液中的荧光染料,从而测定通过毛细管作用拉入通道中的液体的高度。在不含添加剂的对照样品ce2中没有观察到芯吸。对于样品e7(1%)、e8(2%)和e12(25%)观察到约2cm的垂直芯吸。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。