1.本发明涉及一种用于生产和处理无菌塑料容器的方法及装置,其中,由热塑性材料制成的预制件在加热段的区域内被加热,然后通过气压或液压被形成为容器,并在其中预制件或容器或二者被灭菌并经过由壳体围封的至少一个低细菌区。

背景技术:

2.诸如塑料瓶等的塑料容器主要使用诸如pet(聚对苯二甲酸乙二醇酯)等热塑性材料制成的预制件制造。通过气压(吹塑压力)或液压(尤其是待填充流体的压力)将预制件形成所需的容器。

3.但是,在填充到成品容器中之前,必须对预制件和/或成品容器进行灭菌。为此,已知用灭菌剂处理预制件或容器的设备和方法。原则上,所有适合杀死微生物的介质都可以用作灭菌剂,尤其是诸如过氧化氢、臭氧和二氧化氯等的化学品。灭菌剂通常以灭菌蒸汽(气溶胶)的形式在约100-130℃的高温下使用。de102010032336、ep1941913和ep2394950描述了此类设备和方法。

4.塑料容器或预制件的灭菌通常采用过氧化氢进行干法灭菌。不过,诸如臭氧或二氧化氯等的化学品也适用。然而,除了干法灭菌外,还可以考虑湿法灭菌,例如使用过氧乙酸。

5.如果预制件被灭菌(预制件灭菌),则无需对成品塑料容器进行额外的灭菌。由于待灭菌的预制件表面比待灭菌的成品塑料容器的表面小,预制件灭菌也减少了灭菌剂的消耗。

6.干法灭菌的一个优点是可以对各种各样的瓶子和封口件类型进行灭菌。为此,将过氧化氢气溶胶分别喷洒到塑料容器或封口件中,并在容器或封口件表面冷凝后,通过供应无菌热空气再次清除。结果是容器和封口件表面干燥、无菌。塑料容器的外表面也可以用过氧化氢气溶胶进行灭菌。

7.过氧化氢气溶胶可以通过布置在塑料瓶内并恰好终止于瓶颈的下方的喷枪引入任何塑料瓶。气溶胶注入确保了瓶子中的所有区域都暴露于过氧化氢。即使是有带肋、压花和矩形的瓶子、以及具有高度结构化表面的瓶子的情况下也是如此。根据瓶子的形状和大小,灭菌过程中使用的过氧化氢在大约100℃的温度下进入未预热的塑料瓶,从而在瓶子内形成连续的灭菌膜。塑料瓶外部的灭菌是通过将过氧化氢直接喷洒在瓶壁上来执行的。随后通常会进行过氧化氢的无残留或至少低残留干燥,例如在干燥转盘或其他干燥和/或加热设备内进行干燥。另外,在瓶子运输过程中,通过标准的蒸发过程也可以实现对过氧化氢的无残留或至少低残留的去除。

8.ep2407417a1还描述了一种无菌塑料瓶的生产,其中预制件和/或塑料瓶用过氧化氢和无菌空气进行处理,以对预制件和/或塑料瓶进行灭菌。相应的处理单元容纳在隔离器的壳中,以便为处理介质提供密闭空间。

9.由于灭菌的结果,所使用的灭菌剂不仅可能触及待灭菌的预制件或成品塑料瓶,

还可能流入不合需要并可能造成损坏的装置部位。甚至有可能使灭菌剂从装置泄漏到开放的工作区域。这可能会对直接暴露于灭菌剂的人的健康造成损害。

10.如果塑料瓶或预制件在灭菌后被进一步处理,并被输送至其他处理工位,诸如转运工位、鼓风工位或填装工位等,则还必须注意确保引入的任何灭菌剂不能从生产车间中泄漏。同样重要的是,塑料瓶的后续污染不能发生在各自的处理工位。因此,塑料瓶附近必须使用无菌条件,即必须避免微生物渗入这些区域。

11.因此在无菌区,在塑料瓶周围流动处理介质(诸如无菌空气等)是有用的。ep2407417a1也规定了此类措施。为此,在隔离器壳中产生自上而下定向的流动。处理介质经由供气喷嘴从上方进入隔离器壳,并经由集气管再次从下部区域排出。隔离器壳内的永久超压旨在确保不会发生外部污染。

12.然而,当抽取处理介质(例如,无菌空气或灭菌介质)时,可能会在各个处理腔的各个区域内产生负压,这可能会导致外部空气被吸入,并由此导致不合需要的细菌渗透到各个处理腔中。

13.de102012106532a1描述了一种灭菌封口件,该封口件具有与两个抽吸设备连接的处理腔。引入的灭菌介质通过这些抽吸设备抽取,使得用灭菌介质彻底地冲洗处理腔。

14.然而,吸入灭菌介质也会对该设备造成污染风险。此外,也不能排除灭菌介质从灭菌区泄漏的可能性。

技术实现要素:

15.因此,本发明的目的是进一步降低在无菌塑料容器的制造和处理过程中发生污染的风险,并回收可能泄漏的任何灭菌介质。

16.根据本发明,该任务通过一种方法解决,其特征在于,壳体具有外壳和气锁腔,通过所述气锁腔从所述低细菌区抽取处理介质,同时从所述外壳的外部环境抽取空气。

17.就本发明而言,无菌塑料容器分别指经过灭菌处理以杀死微生物的塑料容器或其预制件。随后,无菌塑料容器可经过单个低细菌区进行进一步处理,例如在无菌条件下填装。与灭菌区不同,在低细菌区,不会进行灭菌处理;更确切地说,低细菌区被设计成防止微生物的转移。

18.塑料容器尤其是饮料容器,诸如塑料瓶等。因此,本发明的进一步描述可能涉及塑料瓶,而不意味着对这些物体有任何限制。

19.预制件或成品塑料瓶经过用来灭菌或灭菌后穿过的处理工位必须保持无菌。为此,形成了一个或更多个低细菌区。例如,转移工位、鼓风工位、灭菌工位或填装工位可以布置在低细菌区内。

20.低无菌区的特点是永久引入无菌处理介质,优选为无菌空气。无菌处理介质产生正置换流,防止细菌进入低细菌区。

21.然而,如本说明书前述所示出的,如果从低细菌区吸入处理介质,可能会发生污染。按照本发明,如果经由气锁腔抽取处理介质,同时来自外壳外部环境的空气经过气锁腔,则可以避免这些污染。通过这种方式,低细菌区不会产生负压,该负压将导致不期望的外部空气流入。进入气锁腔的外部空气不会引起污染风险,因为气锁腔中存在与灭菌或低细菌区相对的负压,因此进入气锁腔的外部空气不会进入灭菌或低细菌区。如果在生产过

程中,灭菌介质意外泄漏,则已经进入机器或到达外部的灭菌介质也将被抽取。

22.然而,气锁腔必须有位置合适的抽吸口,使得能够经由气锁腔抽取来自低细菌区的处理介质,同时也可以抽取来自外壳外部环境的空气。事实证明,向下打开气锁腔或为其提供一个或更多个适当位置的抽吸口是有利的。在这种情况下,可以用过滤器覆盖开口,以防止污染装置包覆层。如果将低细菌区放置在支脚或其他间隔元件上,则可在低细菌区底部提供所需的处理介质和外部空气的抽取。

23.外壳被配置和定尺寸成使得其围封着低细菌区和其中所容纳的设备的必备部件。例如,转移设备、用于回火预制件的加热设备、带有吹塑轮的用于将预制件形成容器的成型设备、灭菌设备和填装设备可以被外壳包围。优选地,外壳在机器的整体高度上形成,并且大体上是立方形的。

24.外壳的设计提供了一个特殊的优势,即所谓的“房间里的房间(room-in-room)”概念也可以实施。在这种情况下,灭菌区布置在外壳内,灭菌区尽可能小,并进一步远离周围的设备间。

25.因此,据本发明的处理介质是引入到低细菌区的灭菌介质、以及无菌气体介质,特别是空气。

26.根据本发明的优选实施例,气锁腔形成在外壳和内壳之间,二者围封低细菌区。在这种情况下,外壳与内壳隔开,并且间隔可以提供在所有或仅单个的壳侧面和/或壳顶板之间。

27.根据本发明的另一个实施例,外壳下端的通道形成气锁腔。这种气锁腔比延伸到外壳的整个侧面的气锁腔小。它比双壁变体提供了优势,因为外壳上的关闭设备,诸如门、翼板、卷帘等,不必是双壁的。通道状的气锁腔优选沿着外壳下端的所有内壁延伸。

28.根据本发明的另一个实施例,气锁腔具有向下定向的抽吸口。在这种情况下,抽吸口可以在外壳的壁的整个长度上延伸。代替连续的抽吸口,单个较小的抽吸口也可以分布在通道的底侧。

29.为了将处理介质引入低细菌区,需要通过过滤设备将用于灭菌的气体处理介质送入低细菌区。尤其是空气可以被认为是气体处理介质。

30.过滤设备具有至少一个无菌过滤器,使得细菌(微生物)和微生物附着的固体颗粒远离低细菌区。hepa过滤器(高效颗粒空气过滤器)和可灭菌滤筒过滤器可作为过滤器使用。

31.气体处理介质最好从上面引入,即穿过外壳的顶板,也可能穿过内壳的顶板,例如通过连接法兰,以产生上述置换流。根据低细菌区的大小和几何结构,可以提供一个或更多个开口,这些开口可以分布在整个顶板上。甚至外壳和可能的内壳的侧壁也可以有这样的入口开口,尤其是在上部区域。

32.本发明的目的还通过一种装置来解决,该装置特征在于,壳体包括外壳和具有抽吸口的气锁腔,该抽吸口被定位成使得由连接到气锁腔的抽吸设备可以从低细菌区中抽取处理介质、并且同时可以从外壳的外部环境中抽取空气通过气锁腔。

33.根据本发明对该装置的进一步描述以及处理介质的预定抽取,参考以上说明。

34.根据本发明的优选实施例,将壳体放置在气锁腔的抽吸口朝向的安装面上。由于与安装面的距离,支脚或其他间隔部件确保了能够进行所需的处理介质和外界空气的抽

取。安装面优选为安装现场的地板。然而,至少在某些区域,安装面也可能由基板形成。

35.此外,用于处理预制件和/或塑料容器的一个或更多个处理工位可容纳在低细菌区。这意味着壳体可以围封一个或更多个处理工位,因此,仅在一个壳体内,单独的处理工位可以通过气锁或其他通道系统彼此分离。

36.只将单独的处理工位分配给单独的壳体,其提供的好处是可以完全独立地控制单独壳体处理介质的供应和排放。

附图说明

37.本发明的优先实施例参照附图描述如下。

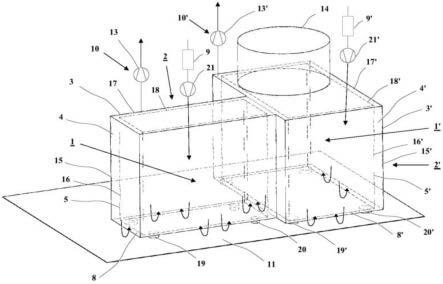

38.图1示出了两个壳体2、2'的示意图,每个壳体在外壳3、3'和内壳5、5'之间具有气锁腔4、4';

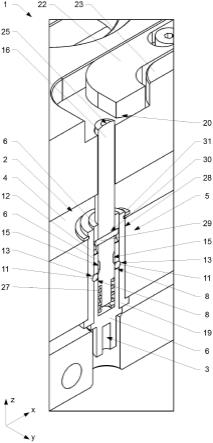

39.图2示出了两个壳体2、2'的示意图,每个壳体在外壳体3、3'的下端6、6'处具有呈通道7、7'形式的气锁腔4、4'。

具体实施方式

40.本发明的优先实施例参照附图描述如下。

41.图1示出了两个壳体2、2',每个壳体具有在外壳3、3'和内壳5、5'之间的气锁腔4、4',气锁腔4、4'形成于外壳3、3'和内壳5、5'的所有四个竖直侧面之间。壳体2、2'各自围封着低细菌区1、1'。第一个低细菌区1容纳灭菌设备,第二个低细菌区1'容纳填装设备。从原则上讲,由于灭菌和填装设备及其设计是已知的,故对其不作详细描述。

42.经过灭菌后,容器可以被送入具有已知设计的干燥工位。这种干燥工位可以与灭菌设备位于同一个壳体2内。无菌容器可以从干燥工位运送到填装设备。根据容纳在低细菌区1、1'中的设备,壳体2、2'可以有单个或若干延展部18,以防止低细菌区1、1'的总体积变得太大。

43.外壳3、3'和内壳5、5'的壁15、15'、16、16'和顶板17、17'、18、18'可以由金属或塑料制成,例如不锈钢或丙烯酸玻璃。此外,壁15、15'、16、16'和顶板17、17'、18、18'还可以包括关闭设备,诸如门、翼板、卷帘等,以便例如为了维护目的或者在生产中断的情况下允许进入机器和容器。

44.在所示的实施例中,整个壳体2、2'用支脚20、20'、21、21'放置在安装面11上。外壳3、3'和内壳5、5'与安装面11隔开,并且外壳3、3'和内壳5、5'形成环形的气锁腔4、4',该气锁腔向上延伸至外壳3、3'的顶板17、17',并朝着安装面11向下开口。该开口表示为抽吸口8、8',通过该抽吸口,来自低细菌区1、1'的处理介质和来自外壳3、3'外部环境的空气可以同时进入气锁腔4、4'并被抽取。箭头显示了流动路径。安装面11优选为安装现场的地板。使用至少部分形成安装面11的基板也是可能的。

45.处理介质和空气通过气锁腔4、4'的抽取由抽吸设备10、10'进行,抽吸设备10、10'具有抽吸泵13、13',并布置在气锁腔4、4'的上端12、12'。

46.图2还示出了两个壳体2、2',每个壳体具有气锁腔4、4'。在本实施例中,气锁腔4、4'由通道7、7'在外壳3、3'的下端6、6'形成。通道7、7'朝着低细菌区1、1'关闭,并向底部开放,朝安装面11开放。如图1的实施例所示,来自低细菌区1、1'的处理介质和来自外壳3、3'

外部环境的空气可以同时通过抽吸口8、8'进入气锁腔4、4',并可以同时被抽取。具有抽吸泵13、13'的抽吸设备10、10'横向布置在外壳3、3'或通道7、7'上。然后,可以经由适当的抽吸管线从通道7、7'的顶部穿过壳体2、2'进行抽吸。

47.根据图1和图2,在这两个实施例中,提供了过滤设备9、9',气体处理介质可通过该过滤设备进行灭菌并且随后通过泵21、21'输送至低细菌区1、1'。根据低细菌区1、1'中存在的处理设备类型,可经由外壳3、3'或内壳5、5'的顶板17、17'、18、18'中的若干入口开口以分布式方式引入无菌空气,以产生适应于各自处理设备的置换流。

48.参考标记列表:

49.1、1'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

低细菌区

50.2、2'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壳体

51.3、3'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

外壳

52.4、4'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

气锁室

53.5、5'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

内壳

54.6、6'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端部

55.7、7'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

通道

56.8、8'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抽吸口

57.9、9'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

过滤设备

58.10、10'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抽吸设备

59.11

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

安装面

60.12、12'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

端部

61.13、13'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

抽吸泵

62.14

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

延展部

63.15、15'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壁

64.16、16'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

壁

65.17、17'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶板

66.18、18'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

顶板

67.19、19'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支脚

68.20、20'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

支脚

69.21、21'

ꢀꢀꢀꢀꢀꢀꢀꢀꢀ

泵

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。