1.本发明涉及一种用于将塑料线股造粒的塑料线股制粒机;并且在这个背景下,特别地涉及一种用于调整切割转子和刀条之间的切割间隙宽度的调整机构,该刀条布置于距该切割转子的小距离处。

背景技术:

2.塑料线股制粒机用于塑料线股制粒设施中,其中熔融塑料线股从喷嘴挤出并且进给至水浴,它们在该水浴中冷却并获得所需强度以随后在塑料线股制粒机中造粒成颗粒物。水浴可形成为槽,或如在ep 0452 376 b1中,形成为引导装置,该引导装置的形式为频繁倾斜的水冲洗通道。存在许多不同变体,其中塑料线股冷却并从它们离开挤出器喷嘴的点至它们进入制粒机的点期间到达期望的制粒温度。制粒机具有外壳,该外壳具有进给开口和出口开口,该进给开口用于进给待制粒的塑料线股,该出口开口用于移除塑料颗粒物。外壳内侧定位有作为旋转刀布置的圆柱形切割转子,该圆柱形切割转子具有切割刀和固定刀条,这些切割刀均匀地分布于圆周上,该固定刀条平行于切割转子的旋转轴线延伸,塑料线股通过切割转子在该固定刀条上制粒成颗粒物。由于重力,颗粒物通过底部处的出口开口从制粒机外壳掉落。

3.切割转子和刀条之间存在切割间隙;为实现期望颗粒物质量,该切割间隙必须尽可能精确地设定,并且其宽度必须进行重新调整,特别地在操作期间。例如,根据us 2,782,853已知的是,将刀条安装于可枢转刀架上和经由刀架的枢转定位而设定切割间隙宽度。使用了一种控制电路,其中作用于旋转切割转子的表面上的按钮记录了例如切割转子直径的温度相关变化,并且将对应信号发送至控制器;刀架的枢转位置通过该控制器以这样的方式进行改变:切割转子和刀条之间的距离通过将标定螺钉相应地前后转动而恢复。标定螺钉作用于刀架的一个端部上,该端部设置成相对于刀架的枢转轴线与刀条相对。总之,两个互相隔开的设定螺钉以所描述方式作用于刀架上,使得刀条和切割转子的旋转轴线之间的平行性还可通过将一个或另一设定螺钉相应地前后转动进行设定。

4.下述公布可引用为一般现有技术的背景信息。de 199 33 497 a1公开了一种用于设定切割刀和反向刀本体之间的切割间隙的设备。

5.de 19 64 413 a公开了一种用于以刀头将热塑性塑料制粒的装置,该刀头将离开喷嘴板的测量线股进行制粒。

6.de 10 2008 033 425 a1公开了一种用于切割线股状材料的线股制粒机,该线股制粒机包括送入机构和可旋转切割转子,该送入机构用于进给待切割的材料,该可旋转切割转子具有布置于其上的切割齿和切割条。

技术实现要素:

7.本发明的目标是优化用于设定切割间隙宽度的调整机构。

8.根据第一方面,调整机构包括至少致动器,该至少一个致动器具有差动螺纹以用

于相应地调整刀条的位置。差动螺纹通常具有减小的传动比。

9.差动螺纹特征在于不同节距的两个交织螺纹。差动螺纹根据差动螺纹螺钉为已知的,该差动螺纹螺钉包括三个共轴部分,其中内部部分具有第一节距外部螺纹,外部部分具有第二节距外部螺纹,并且中心部分具有第一节距内部螺纹和第二节距外部螺纹。利用合适的构造,内部部分可通过转动中间部分而相对于外部部分(或替代地,外部部分相对于内部部分)轴向地移置,而无需在该过程中使轴向移置部分旋转。前述中心部分的前述外部(或内部)部分通过将该中心部分转动相对大旋转角度的轴向移置仅导致前述内部(或外部)部分的小轴向移置,其中传动比始终为较小的,并且两个斜率之间的差异为较小的。因此,通过具有减小传动比的差动螺纹,相比于例如常规精细螺纹螺钉,可实现甚至更精细规距。相反,具有对应较高长度的正常螺纹可用于差动螺纹中。特别地,由于传动比,额外地仅需要小驱动力,使得甚至无工具的手动驱动为可能的。

10.差动螺纹可具有1:2和1:20之间(优选地,约1:5)的传动比,该传动比对应于第一和第二节距之间的1:1.2比率。

11.有利地,调整机构可具有枢转轴线,刀条绕着该枢转轴线可枢转地安装,其中刀条的枢转位置可通过致动器进行设定,如开头所述及的us 2,782,853中的基本情况。例如,刀条可相应地安装于可枢转安装的刀架上。只要一方面刀条和另一方面致动器在刀架(其保持刀条)上的作用点布置于距枢转轴线的不同距离处,参考刀条相对于致动器的轴向调整的移置,必须考虑到额外杠杆效应。有利地,致动器在枢转轴线和刀条之间的合适点处作用于可枢转刀架上,尤其尽可能靠近于刀条。如果致动器的作用点处于刀条和枢转轴线的中部(并且致动器在大致正切于枢转轴线的方向上作用于刀架上),那么传动比下降了2倍。当然,最合适的是,致动器作用点甚至与枢转轴线进一步隔开(相比于刀条),其中这由于空间的原因可难以实现。

12.致动器可优选地从外壳的外侧进行致动,切割转子布置于该外壳中。特别地,由于特定减小传动比(如所述及),致动器易于手动地致动。

13.调整机构的规距精度可通过以无游隙方式执行致动器的差动螺纹来确保,特别地通过弹簧偏置,例如通过板簧。

14.类似于前述us 2,782,853,调整机构可具有差动螺纹的两个此类致动器,它们彼此平行地布置于彼此邻近的最大互相距离处。为节省空间,致动器可布置于制粒机外壳外壁内,使得它们在其中平行于这些壁的外侧前后移动。

15.另选地,调整机构可具有仅一个致动器,该一个致动器具有差动螺纹并且平行于其的滑动引导件,其中刀条横交于滑动引导件进行对准,并且调整机构形成为沿着滑动引导件滑动。然后,刀条的位置设定经由仅一个致动器来进行。如果刀架(刀条安装于其上)相应地形成为抗扭性的,并且滑动引导件在无显著游隙的情况下非常精确地执行,那么一个致动器足够用于设定切割间隙宽度。然而,这也意味着出现这种优点,无论致动器是否形成有差动螺纹(其具有减小传动比)或是否为不同类型的致动器(例如,具有细螺纹的致动器)。因此,本发明的这个方面视为本身具有创造性的。特别地,相对于切割转子轴线的平行性不必经由两个互相隔开致动器进行设定,而是对于切割转子的平行性可进行规距,例如通过相应地调整刀架上的刀条。

16.然而,有利的是提供一种锁定机构,刀条的位置可通过该锁定机构相对于滑动引

导件进行固定,使得抗扭转和/或无游隙滑动的引导件不具有此类决定性意义。

17.锁定机构可包括夹持套筒以固定刀条。特别地,夹持套筒可为开槽夹持套筒,滑动销轴在该开槽夹持套筒中可偏移地引导。通过压缩该开槽夹持套筒,滑动销轴固定于夹持套筒中,并且因而,刀条相对于夹持套筒进行固定。

18.根据第二方面,调整机构整合于控制电路中,切割间隙可通过该控制电路自动地规距至预定宽度。此类控制电路可有利地具有振动传感器以记录塑料线股制粒机上的振动,以及评估装置以用于从通过振动传感器所记录的振动提取间隙宽度的一个或数个参数特征;其中控制电路还包括控制装置,调整机构根据所提取振动参数通过该控制装置进行规距,使得预定切割间隙宽度得以设定或维持。

19.例如,现场测试所获得的基准参数可存储于存储器中并通过评估装置与从记录振动所提取的振动参数相比较,以基于这种比较结果而产生控制装置的输入值以用于改变切割间隙宽度。所提取振动参数可包括至少一个振动幅值和/或至少一个振动频率。

20.由振动传感器所记录的振动优选地为发生于塑料线股制粒机的部件上的结构传递声波和/或表面波。在这种情况下,特别优选的是,结构传递声波或表面波通过为此所提供的发射器引入至塑料线股制粒机的部件或该部件中,并且通过与发射器隔开的接收器来对应地检测。还可提供一个以上的发射器和/或一个以上的接收器。特别地,发射器可为超声发射器,并且接收器从超声发生器接收信号。此类传感器可例如由best sense ag公司供应。替代地,发射器和接收器可设置于相同位置处,其中接收器然后检测从发射器的反射波。

21.根据第一变体,至少一个发射器和至少一个接收器布置于切割转子的轴承之中或之上。根据第二变体,替代地或额外外,至少一个发射器和至少一个接收器可布置于刀条或刀条的轴承之中或之上,因而特别地布置于刀架之中或之上。关于切割间隙宽度,特别有意义的振动参数可通过超声发射器和与之隔开的接收器来实现,它们布置于切割转子的轴承中。

22.附图简述

23.在下文中,本发明将参考附图通过实例的方式进行描述。附图描述如下:

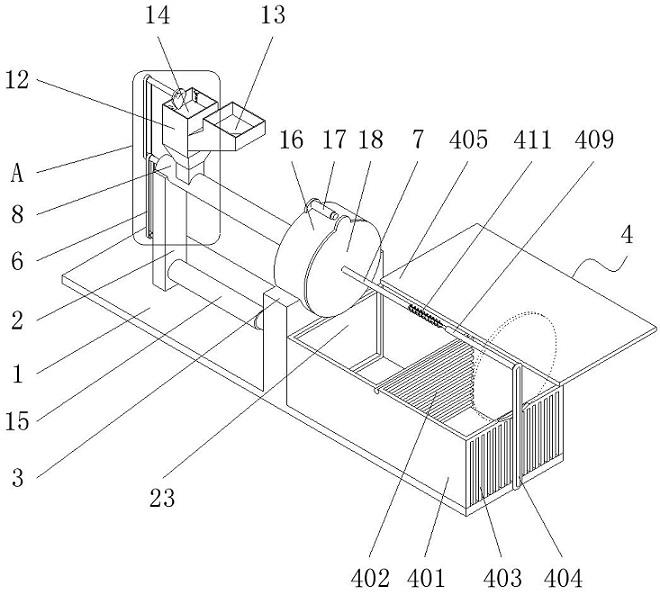

24.图1为具有塑料线股制粒机的塑料线股制粒设施;

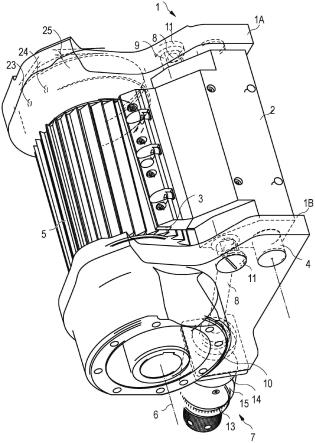

25.图2为塑料线股制粒机的剖视图;

26.图3为具有差动螺纹的致动器;

27.图4为滑动引导件;

28.图5为用于将制粒机规距至目标操作状态的控制电路的流程图;和

29.图6为在制粒机上所测量的超声振动。

具体实施方式

30.图1参考具体实施例实例示出了塑料线股制粒设施。在本实施例实例中,制粒设施包括框架101,水罐102紧固至框架101,用作冷却液体的水以已知方式供应至水罐102。冷却液体从开槽喷嘴103流动离开至出料台104上,并且形成流向右侧的水膜。水膜携带可挤出材料(在此,热塑性塑料)的塑料线股26,该可挤出材料碰撞出料台104。喷嘴组105布置于出料台104上方,示出了其中的喷嘴106。熔融热塑性塑料以已知方式进给至喷嘴组105,并且

挤压离开喷嘴106。数个喷嘴106设置成在一条线上、彼此相邻。数个此类线还可形成二维喷嘴布置。离开喷嘴106的线股26首先掉落于出料台104上,并且由在出料台104上流动的水膜携带,直至它们经由出料台104的端部107到达出料通道108,它们以大致平行方式滑落该通道。冷却流体喷洒喷嘴111和122可额外地将冷却流体(即,特别地水,或还可能地空气)喷洒于出料通道108上,并且从而增加施加于塑料线股26上的冷却效果。利用其下部端部112,出料通道108将滑落于其上的塑料线股26引导至制粒机外壳1,制粒机外壳1包括两个引入辊114和115以及切割转子116。制粒机外壳1安装于台架118上。在其下部端部112的前部,出料通道108供应有用于流体流的紧密邻近入口喷嘴130,该流体流在此由箭头131指示。该流体流引导通过斜槽132至箱体133中,箱体133位于具有入口喷嘴130的出料通道108的区域下方。空气流在此用作流体流,该流体流绕着在出料通道108的该区域上所引导的塑料线股26进行冲洗,并且将它们以这样的方式提升离开出料通道108的底部:塑料线股26很大程度上以无摩擦方式进行引导。在出料通道108的具有冷却剂喷洒喷嘴111的区域和具有入口喷嘴130的区域之间设置了排水部段119,水出口121布置于排水部段119下方。排水部段119包括筛网,该筛网在此形成了出料通道108的底部。在出料通道108的上部端部处所进给的冷却水很大程度上流动通过该筛网,该筛网处于排水部段119的区域中。多个额外替代形式对于本领域的技术人员为已知的,以用于使在熔融状态下从喷嘴106离开的塑料线股26冷却并且利用或不利用冷却液体将它们进给至制粒机外壳1。由制粒机所制备的颗粒物然后掉落通过出料斜槽127以用于进一步加工。

31.图2示出了具有侧壁部分1a和1b的制粒机1的独立部分。在两个侧壁部分1a,1b之间,刀架2(刀条3安装于其上)绕着枢转轴线4可枢转地安装于侧壁部分1a,1b中。此外,在两个侧壁部分1a,1b中,具有多个互相均匀隔开切割刀的切割转子5绕着旋转轴线6可旋转地安装。切割转子5设置成与刀条3相对。在其中切割转子5旋转的操作状态下,进给至切割转子5的塑料线股通过切割转子5的切割刀在刀条处3剪断。所得颗粒物的长度通过塑料线股的进给速度、切割转子5的旋转速度,和切割转子5的切割刀之间的距离来决定。塑料颗粒物的质量不仅取决于切割转子5的切割刀和刀条3的锐利度,而且取决于刀条3和切割转子5之间的切割间隔的宽度。

32.切割转子5的旋转轴线6和刀架2的枢转轴线4彼此平行地对准;并且刀条3以同样与之平行地对准的方式在刀架2上进行规距,使得切割间隙在刀条3的整个长度上为恒定的。为了现在设定刀条3和切割转子5之间的切割间隙宽度,根据第一实施例实例,两个致动器7作用于可枢转刀架2上。这些致动器为线性致动器。一个或多个致动器7从外侧以凸缘方式安装至制粒机外壳上,使得它们可手动地致动。出于空间的原因和为实现尽可能窄的制粒机外壳,致动器7的设定柱塞8容纳于侧壁部分1a,1b中,其中致动器7的仅一者在图2中为可识别的。设定柱塞8的仅远侧端部在第二致动器7中可看出。设定柱塞8的远侧端部固定于轴9中,轴9可旋转地安装于刀架2中;而设定柱塞8的近侧端部可各自绕着与之平行取向的固定销轴10枢转,使得在设定柱塞8的大体线性移置的情况下,不可发生联接部件的卡住。相反,设定柱塞8在其轴向移置的过程中可呈现无卡住位置。穿过侧壁部分1a,1b的通孔(用于将轴9引导通过制粒机外壳1和刀架2)覆盖有保护盖11。

33.当两个线性致动器7的设定柱塞8现前后移动时,具有安装其上的刀条3的刀架2绕着枢转轴线4枢转远离切割转子5或枢转朝向切割转子5,切割转子5和刀条3之间的切割间

隙宽度因此可相应地设定。由于致动器7的具体配置,如下文将更详细地解释,可在无任何工具的情况下以简单方式手动地进行,但优选地至少在持续操作期间经由对应控制装置自动地进行,该对应控制装置以预定值将切割间隙宽度保持恒定。

34.因为不易于确保两个致动器7的同时精确规距,所以第二实施例实例提供了了存在两个致动器7的仅一者,然而相对侧上的设定柱塞8不是致动器的一部分,而是仅与第一致动器平行地在滑动引导件中进行引导。由于刀架2的抗扭转和由于刀架2的枢转轴线4在制粒机外壳1中的对应无游隙安装,刀条3可相对于切割转子5的旋转轴线6移动而不失去刀条3相对于旋转轴线6的平行性。与致动器7相对的侧部上的设定柱塞8仅在刀条3的移置之前进行释放并且随后再次固定,使得刀条3牢固地夹持于两侧上以用于持续操作。另一方面,具有两个致动器7的实施例变体更佳地适合于在持续操作期间的调整。

35.图3示出了穿过具有设定柱塞8和固定销轴10的致动器7的剖视图,设定柱塞8可绕着固定销轴10枢转。致动器7配备由差动螺纹,该差动螺纹具有减小传动比。致动器7大体包括三个可移动部件8,12和13、静止部件14、防尘盖15和止动螺钉16,其中构造元件17以旋转固定方式固定于可移动部件13上。静止部件14以凸缘方式安装至制粒机外壳1的外侧。静止部件14具有第一节距的内部螺纹,可移动部件13可与其构造元件17一起旋入和旋出该内部螺纹,构造元件17具有相同节距的外部螺纹。因此,可移动构件13可在相反的方向上旋转。此外,构造元件17具有第二节距的内部螺纹,该第二节距仅轻微地不同于第一螺纹的第一节距,其中系数优选地在1和1.5之间,特别优选地为约1.2。另一可移动部件12也具有该第二节距的外部螺纹,并且从而旋拧至可移动部件13的构造元件17中。设定柱塞8固定于可移动部件12上,虽然其可在固定销轴10上枢转,但是由于其远侧端部在轴9中的固定,不可绕着其纵向轴线旋转。因为设定柱塞8不可绕着其纵向轴线旋转,所以可移动部件12也不可在静止部件14中旋转,而是仅可轴向地移置。

36.因此,可移动部件13的旋转导致构造元件17在静止部件14中移动,例如在一个方向上移动了量x。如果构造元件17的内部螺纹和内部设置部件12的外部螺纹具有相同节距,那么构造元件17将仅在静止部件14和内部设置部件12之间前后移动。然而,因为两个节距彼此轻微不同(例如,1.2的系数),所以构造元件17在静止部件14内的移置(量x)导致可移动部件12也轴向地移置,但仅对应地较少量0.2x。换句话讲,差动螺纹然后具有1:5的减小传动比。优选地,减小传动比在1:2和1:20之间。

37.根据一个优选实施例,构造元件17的外部螺纹的节距为1mm每转,并且构造元件17的内部螺纹的节距为1.2mm每转,该节距由于上文所描述的效应具有这样的结果:设定柱塞8在可移动部件13的一次转动中并不轴向地偏移1mm,而是仅偏移0.2mm。为将设定柱塞8轴向地移置0.05mm,因而仅需可移动部件13的90

°

旋转。

38.然而,设定柱塞8的0.05mm的轴向移置并不导致切割间隙宽度也改变0.05mm。相反,刀条3的移置程度取决于设定柱塞8作用于刀架2上的点。如果作用点大致处于刀架2的刀条3和枢转轴线4之间的中部,并且设定柱塞8在该点处相对于枢转轴线4大致切向地作用,那么这导致2:1传动比的杠杆效应。换句话讲,可移动部件13的90

°

旋转并不导致刀条3的0.05mm移置(对应于设定柱塞8的轴向移置),而是导致0.1mm移置,该0.1mm移置对于刀条3的准确规距定位仍为非常可接受结果。轴9(设定柱塞8作用于轴9上)越靠近于刀条3,实现调整机构的整体传动比的这种结果越有利。

39.当然,甚至更有利的是刀条3径向地位于刀架2的枢转轴线4和轴9之间,设定柱塞8作用于轴9上。然而,在所示出的实施例实例中,这通过切割转子5在制粒机外壳1中的安装来防止。替代地,致动器7因此可例如与其设定柱塞8一起从对应相对侧布置于侧壁部分1a,1b中,使得与切割转子安装架的碰撞得以避免。

40.在可移动部件13的外侧上应用了刻度,该刻度将部件13的旋转转换成刀条3相对于切割转子5的轴向移置。此外,在致动器7内侧设置了数个轴向堆叠板簧18,这些轴向堆叠板簧18确保了在预定侧上的差动螺纹中始终存在轴向游隙。

41.如先前所述及,替代第二致动器7,滑动引导件可提供用于设定柱塞8,特别是致动器7仅进行手动地调整的情况。当然,滑动引导件对于操作状态应为可固定的。此类可固定滑动引导件19在下文参考图4更详细地解释。其中的附图标号8再次命名了设定柱塞,该设定柱塞与致动器7的设定柱塞8相同。滑动引导件19还具有内部设置的(仅轴向可移置的)可移动部件20(具有滑动销轴20a),可移动部件20在静止部件21中可滑动地引导,静止部件21具有作为一体部分的开槽夹持套筒21a。以与致动器7的静止部件14的相同方式,静止部件21以凸缘方式安装至制粒机外壳1。夹持套筒22可以这样的方式旋拧至静止部件21上:静止部件21的开槽夹持套筒21a的直径减小,并且可在其中偏移的部件20的滑动销轴20a对应地固定。也就是说,在使刀条3相对于切割转子5移置之前,夹持套筒22从静止部件21的开槽夹持套筒21a释放并且随后再次固定。此外,以与致动器7的相同方式,滑动引导件19继而具有固定销轴10和止动螺钉16。

42.对于在持续操作期间刀条3相对于切割转子5的自动调整,提供了特定控制装置,该特定控制装置通过振动传感器检测并评估制粒机的特征操作状态,并且在此基础上实现刀条3的自动调整。在根据图2的具体实施例实例中,超声发射器23和接收器24彼此相距短距离地整合于切割转子5的轴承壳体25中,并且将结构传递声音传导至轴承壳体25或吸收结构传递声音。因此,发射器23以指定的波特性发出超声波,并且接收器24接收这些波,然而,这些波由于制粒机的操作行为以最不同方式进行调制。

43.图6示出了在操作期间由此类接收器24所记录的结构传递声音的实例。一方面,这种测量信号表征特定制粒机;并且另一方面,表征各种操作参数。例如,所记录振动的最大幅值可用于近似估算所加工塑料材料的硬度。相应最大偏转之间的具有较小幅值的振动范围提供了当前所加工的塑料线股数量的信息,并且因而指示是否应注意一次或数次线股断裂。具有较小幅值的振动范围的幅值高度为特别重要的,因为该幅值高度特别地提供了关于刀条3和切割转子5之间的切割间隙宽度的信息。

44.通过存储关于最多样化制粒机状态(取决于制粒材料、制粒塑料线股的数量、线股厚度、转子旋转速度、切割间隙宽度、转子锋利度(锋利/钝)),可相应地得出关于相应制粒机状态的结论,诸如切割间隙宽度。

45.因此,用于操作塑料线股制粒机的对应方法提供用于切割间隙宽度的调整(通过移置该刀条相对于切割转子的位置),其中振动(例如,切割转子5的轴承壳体中或替代地刀条3上或刀架2上的振动)进行记录,一个或数个振动参数从该振动进行提取(诸如,例如根据图6的较小幅值的高度),并且用于调整切割间隙宽度的一个或多个致动器7相应地规距。这种调整优选地在操作期间通过控制装置来进行。

46.具体地,该方法可具有如图5所表示的过程。首先,超声振动在制粒机上产生,例如

通过引入结构传递声音振动或表面振动。记录这些振动并且从其提取一个或数个振动参数。所提取振动参数与所存储基准参数相比较,并且从该比较推导制粒机的实际操作状态。实际操作状态与预定目标操作状态相比较,并且取决于比较的结果,制粒机以实现目标操作状态的方式进行规距。该过程可连续地或以预定时间间隔进行重复,使得存在用于规距制粒机的操作状态,特别地用于规距切割间隙宽度的对应控制电路。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。