1.本发明涉及用于将汽车的车轮支承为旋转自如的轮毂轴承。

背景技术:

2.即使汽车的自动驾驶技术发展,计算机控制到转向,车辆的操纵稳定性(也简称为车辆操稳性)也仍然是重要的特性。这是因为,无论计算机是如何高性能,如果车辆相对于转向信号的反应过慢,则在转向后的车辆的转弯运动中,产生相对于转向的车辆的响应延迟,难以沿目标的轨迹行驶。作为影响该车辆操稳性的主要原因,可列举出支承车轮的轮毂轴承的弯曲刚性(非专利文献1)。轮毂轴承是将汽车的车轮支承为旋转自如的车轮用轴承,通过与作为轴承的周边部件的轮毂圈、壳体单元化,实现部件个数的削减和轻量化。

3.在非专利文献1中,报告了车轮的幅盘部的刚性对车辆的响应性产生较大影响,提高这一点是有效的。另外,记载了在行走部分整体的悬架外倾柔量(刚性的倒数,degree/nm的维度)中,轮毂轴承的柔量为整体的18%,也是车轮的柔量的2倍。由此,能够想象无法忽视轮毂轴承的刚性对车辆操稳性造成的影响。

4.作为利用轮毂轴承自身来应对车辆操稳性的技术,例如可列举出专利文献1。在专利文献1中,提出了通过设计轮毂凸缘的形状,即使是相同重量也进一步提高刚性的轮毂轴承。通过这样的设计,能够期待通过减小由轮毂轴承引起的柔量来提高车辆的响应性的效果。

5.另外,作为利用悬架来应对车辆操稳性的技术,例如可列举出专利文献2。在专利文献2中,为了提高车辆的动作的响应性、特别是转弯初期的响应性,提出了具备在检测到车辆的转弯开始时暂时提高轮毂轴承的支架的刚性的机构的方案。

6.如各专利文献所示,在提高车辆的响应性的基础上,认为轮毂轴承承受悬架整体的刚性的一部分,进行了更轻量、更高刚性的轮毂轴承的开发。另一方面,在悬架侧,开发了具备用于提高转弯初期的响应性的特别的可变机构的结构。

7.在先技术文献

8.专利文献

9.专利文献1:日本特开平11-303861号公报

10.专利文献2:日本特开2013-203318号公报

11.非专利文献

12.非专利文献1:汽车技术会论文集(vol.46.no.2、2015年3月、393-398页、平野)

技术实现要素:

13.发明要解决的课题

14.在针对迄今为止的车辆操稳性的提高的技术开发中,轮毂轴承被视为刚性即弹簧要素,进行了提高其刚性的措施。但是,这也存在极限,因此在进一步提高车辆操稳性的情况下,对悬架等附加了特别的可变机构。

15.然而,本发明人在对轮毂轴承的刚性进行动态地解析时获知了如下的内容:不仅是作为静态的弹簧要素的动作,而且相对于力矩载荷的外倾角的变化原本就可能存在响应延迟。

16.本发明是鉴于这样的情况而完成的,其目的在于提供一种能够减小轮毂轴承自身所具有的响应延迟、能够提高车辆的操纵稳定性的轮毂轴承。

17.用于解决课题的方案

18.本发明的轮毂轴承是汽车的轮毂轴承,具备静止侧轨道圈、旋转侧轨道圈、以及设置于所述静止侧轨道圈的轨道面与所述旋转侧轨道圈的轨道面之间的多个滚动体,利用润滑脂对各个轨道面与所述滚动体的滚动接触部进行润滑,其特征在于,在所述滚动接触部中,从所述静止侧轨道圈的轨道面以及所述旋转侧轨道圈的轨道面选择的至少一方的轨道面的表面粗糙度为0.030μmra以下。

19.特别是,其特征在于,所述静止侧轨道圈的轨道面的表面粗糙度为0.030μmra以下。

20.其特征在于,所述润滑脂是所述滚动接触部的牵引系数在40℃且汽车的车速为20km/h以上时成为0.04以下的润滑脂。此外,其特征在于,所述润滑脂的基础油的40℃时的运动粘度小于30mm2/s。

21.其特征在于,所述选择的轨道面的表面粗糙度为0.010μmra以上且0.030μmra以下。

22.发明的效果

23.本发明的轮毂轴承具备静止侧轨道圈、旋转侧轨道圈、以及设置于静止侧轨道圈的轨道面与旋转侧轨道圈的轨道面之间的多个滚动体,利用润滑脂对各个轨道面与滚动体的滚动接触部进行润滑,在滚动接触部中,从静止侧轨道圈的轨道面以及旋转侧轨道圈的轨道面选择的至少一方的轨道面的表面粗糙度为0.03μmra以下,因此,能够减小轮毂轴承自身所具有的响应延迟,能够提高车辆的操纵稳定性。这是因为能够减小轮毂轴承内的滚动接触部的牵引系数。

24.另外,静止侧轨道圈的轨道面的表面粗糙度为0.030μmra以下,因此容易得到降低牵引系数的效果。

25.上述润滑脂是滚动接触部的牵引系数在40℃且汽车的车速为20km/h以上时成为0.04以下的润滑脂,因此在要求车辆的高响应性的范围内,能够发挥优异的操纵稳定性。

26.上述润滑脂的基础油的40℃时的运动粘度小于30mm2/s,因此除了轮毂轴承的低扭矩化以外,还能够降低牵引系数。

27.上述选择的轨道面的表面粗糙度为0.014μmra以上且0.030μmra以下,因此能够在发挥充分的操纵稳定性的同时抑制加工成本。

附图说明

28.图1是表示本发明的轮毂轴承的一实施例的剖视图。

29.图2是轮毂轴承的油膜厚度的计算结果。

30.图3是牵引系数的计算结果。

31.图4是表示载荷作用位置及解析的坐标系的图。

32.图5是表示滚珠与外圈的接触部的计算模型的图。

33.图6是内圈相对于各车速下的力矩载荷的倾斜角的计算结果。

34.图7是内圈相对于各载荷变动频率下的力矩载荷的倾斜角的计算结果。

35.图8是表示内圈在逆时针方向上倾斜的过程中从轨道作用于滚珠的垂直力以及牵引力的整体图像的图。

36.图9是表示内圈在逆时针方向上倾斜的过程中从轨道作用于滚珠的垂直力以及牵引力的图。

37.图10是表示内圈在顺时针方向上倾斜的过程中从轨道作用于滚珠的垂直力以及牵引力的图。

具体实施方式

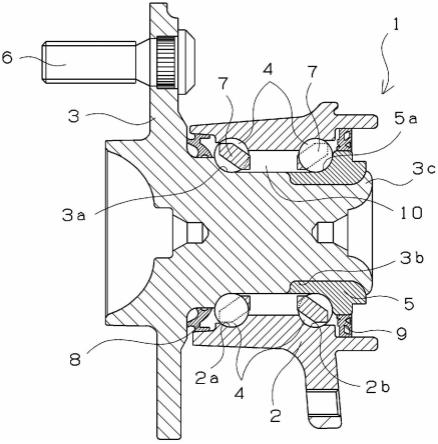

38.基于图1对本发明的轮毂轴承进行说明。图1是作为本发明的轮毂轴承的一实施例的汽车的轮毂轴承,将外圈作为静止侧轨道圈,将轮毂圈和内圈作为旋转侧轨道圈的结构的轮毂轴承的剖视图。

39.如图1所示,轮毂轴承1在作为静止侧轨道圈的外圈2的内径侧,经由作为滚动体的多个滚珠4,旋转自如地支承作为旋转侧轨道圈的轮毂圈3和内圈5。内圈5固定于轮毂圈3。根据该结构,在外圈2的内周面设置有分别成为静止侧的多列外圈轨道面2a、2b,在轮毂圈3和内圈5的外周面设置有分别成为旋转侧的第一、第二内圈轨道面3a、5a。在轮毂圈3的外周面的外端部设有用于支承车轮的轮毂螺栓6,同样在中间部设有第一内圈轨道面3a,同样在靠近中间部内端的部分设有直径比形成该第一内圈轨道面3a的部分小的小径台阶部3b。在该小径台阶部3b外嵌有在外周面设有截面呈圆弧状的第二内圈轨道面5a的内圈5。通过使轮毂圈3的内端部向径向外方塑性变形而成的铆接部3c来抑制内圈5的内端面,将该内圈5相对于轮毂圈3固定。

40.在外圈轨道面2a、2b与内圈轨道面3a、5a之间,以通过保持器7分别保持的状态滚动自如地设置有多个滚珠4。通过这样组合各构成构件,构成作为背面组合的多列角接触型的球轴承。图中右侧为内板侧,图中左侧为外板侧。另外,在外圈2的两端部内周面与轮毂圈3的中间部外周面以及内圈5的内端部外周面之间分别设置密封件8、9,在外圈2的内周面与轮毂圈3的外周面之间,将设置有各滚珠4的内部空间10与外部空间隔断。在该内部空间10内封入润滑脂(省略图示),对外圈轨道面2a、2b、内圈轨道面3a、5a与各滚珠4的滚动面之间的滚动接触部进行润滑。

41.本发明的轮毂轴承中使用的静止侧轨道圈、旋转侧轨道圈、滚动体、保持器等构件由周知的轴承用金属材料构成。作为具体例,作为轨道圈用材料,可列举出轴承钢(高碳铬轴承钢jis g 4805)、表面硬化钢(jis g 4104等)、高速钢(ams 6490)、不锈钢(jis g 4303)、高频淬火钢(jis g 4051等)、机械构造用碳素钢(s53c等)等。另外,作为保持器材料,可列举出冲切保持器用冷轧钢板(jis g 3141等)、切制保持器用碳素钢(jis g 4051)、切制保持器用高抗拉黄铜铸件(jis h 5102等)等。另外,也能够采用其他轴承合金。其中,作为静止侧轨道圈即外圈和旋转侧轨道圈即轮毂圈的材料,优选使用锻造性良好且廉价的s53c等机械构造用碳素钢。该碳素钢通常通过实施高频热处理在确保轴承部的滚动疲劳强度的方面使用。

42.在本发明的轮毂轴承的滚动接触部中,其特征在于,从静止侧轨道圈的轨道面和旋转侧轨道圈的轨道面选择的至少一个轨道面的表面粗糙度以平均算术粗糙度计为0.030μm以下(0.030μmra以下)。对于下限没有特别限定,考虑到加工成本等,优选为0.010μmra以上,更优选为0.014μmra以上。关于该轨道面的表面粗糙度范围的依据,在后述的研究结果中详细地表示。另外,通常轮毂轴承中的轨道圈的轨道面的表面粗糙度例如为0.050μm左右,在本发明中设为比其低的范围。另外,在本发明中,算术平均粗糙度ra是依据jis b 0601计算出的数值,使用接触式或非接触式的表面粗糙度计等来测定。作为减小表面粗糙度的方法,能够采用研磨、滚光、空气研磨等。

43.本发明中使用的润滑脂含有基础油和增稠剂,根据需要添加各种添加剂。作为润滑脂的基础油,例如能够使用高度精制油、矿物油、酯油、醚油、合成烃油(pao油)、硅油、氟油和它们的混合油等。

44.作为矿物油,能够使用石蜡系矿物油、环烷系矿物油中的任一种,但由于高温时的粘度变化小,因此优选使用石蜡系矿物油。pao油是α-烯烃或异构化的α-烯烃的低聚物或聚合物的混合物。作为α-烯烃的具体例,可列举出1-辛烯、1-壬烯、1-癸烯、1-十二碳烯、1-十三碳烯、1-十四碳烯、1-十五碳烯、1-十六碳烯、1-十七碳烯、1-十八碳烯、1-十九碳烯、1-二十碳烯、1-二十二碳烯、1-二十四碳烯等,通常使用它们的混合物。

45.在上述基础油中,由于即使在低粘度的情况下也难以减少油膜厚度,因此优选以合成烃油为主要成分的基础油。此时,合成烃油的含量相对于基础油(混合油)整体优选为50质量%以上。从性能与成本的平衡出发,优选为矿物油与合成烃油的混合油。通过作为矿物油与合成烃油的混合油且使合成烃油的含量相对于基础油(混合油)整体为50质量%以上,能够维持与合成烃油100质量%的情况大致相同的低牵引系数。需要说明的是,矿物油、合成烃油可以分别为2种以上的油的混合油(混合矿物油、混合合成油)。

46.上述基础油的运动粘度(在混合油的情况下,混合油的运动粘度)例如优选在40℃小于30mm2/s。下限例如为5mm2/s以上。更优选为5mm2/s以上且小于25mm2/s,进一步优选为5mm2/s以上且小于20mm2/s。在本发明中,由于将轨道圈的表面粗糙度设定得比通常小,因此在因突起间干涉而引起的牵引力增加的可能性小的状态下,能够使基础油的运动粘度低粘度化,除了轮毂轴承的低扭矩化以外,还能够实现牵引系数的降低。

47.作为润滑脂的增稠剂,没有特别限定,能够使用在通常润滑脂的领域中使用的一般的润滑脂。例如,能够使用金属皂、复合金属皂等皂系增稠剂、苯并酮(日文:

ベントン

)、硅胶、脲化合物、脲-氨基甲酸酯化合物等非皂系增稠剂。作为金属皂,可列举出钠皂、钙皂、铝皂、锂皂等,作为脲化合物和脲-氨基甲酸酯化合物,可列举出二脲化合物、三脲化合物、四脲化合物、其他多脲化合物、二氨基甲酸酯化合物等。

48.增稠剂在润滑脂整体中所占的配合比例例如为5质量%~40质量%,优选为10质量%~30质量%,更优选为10质量%~20质量%。增稠剂的含量小于5质量%时,增稠效果变少,润滑脂化变得困难。另外,若超过40质量%,则得到的基础润滑脂变得过硬。

49.另外,能够根据需要向润滑脂中添加公知的添加剂。作为添加剂,例如可列举出有机锌化合物、有机钼化合物等极压剂、胺系、酚系、硫系化合物等抗氧化剂、硫系、磷系化合物等抗磨剂、多元醇酯等防锈剂、二硫化钼、石墨等减摩剂、酯、醇等油性剂等。

50.润滑脂的混合稠度(jis k 2220)优选在200~350的范围内。稠度低于200时,油分

离小,有可能润滑不良。另一方面,在稠度超过350的情况下,润滑脂容易以软质的状态流出到轮毂轴承外,不优选。

51.如上所述,支承汽车车辆的车轮(轮胎)的轮毂轴承的弯曲刚性是影响车辆的操纵稳定性的主要原因,适当地设计轮毂轴承的弯曲刚性是重要的课题。通常,轮毂轴承的弯曲刚性的测定在不使轴旋转的状态下进行。轴旋转的情况下的弯曲刚性与静止的情况相比,预想不存在较大的变化,这是不明确的。本发明人使用综合动力学解析系统进行了轴的旋转速度与轮毂轴承的弯曲刚性的关系的动态解析,结果可知,不仅是作为静态的弹簧要素的动作,而且相对于力矩载荷的外倾角的变化原本就存在响应延迟(滞后)、以及该滞后的大小是由在滚珠与轨道的接触椭圆的长轴方向上作用的牵引力引起的。本发明鉴于这样的点,其特征在于,为了降低上述牵引力,着眼于牵引系数,通过调整上述的轨道面的表面粗糙度(根据需要而调整基础油粘度、基础油种类),将其抑制得较低。

52.以下,示出上述动态解析的步骤。

53.使用本社(ntn株式会社)独自开发的滚动轴承的综合动力学解析系统“ibdas”来计算运转中的轮毂轴承的力矩载荷下的倾斜角的时间波形。对于图1所示那样的多列角接触球轴承,使用图4所示的载荷的作用位置及解析的坐标系。设定于解析模型的运动的自由度和约束条件如下述表1所示。

54.表1

[0055][0056]

轴承的外圈在空间内被固定,内圈具有除了自转之外的运动的自由度。对内圈赋予轮毂圈的质量和惯性力矩。另外,滚珠和保持器具有3平移和3旋转的自由度。ibdas能够通过模式合成法考虑保持器的弹性变形,在该解析中,将共计56个变形模式提供给各保持器。为了对具有上述自由度的球轴承系统的运动进行动态解析,需要将滚珠/轨道圈间以及滚珠/保持器间的接触部的垂直方向以及切线方向的力适当地导入计算。以下,记载各自的计算方法。另外,通过各种力产生的滚珠的力矩也适当导入计算。

[0057]

[滚珠/轨道圈间的接触部]

[0058]

假设接触压力符合赫兹理论来求出垂直方向的力。在切线方向的力的计算中,为了适当地表现3维的滚珠的运动,如图5那样考虑接触椭圆内的长轴方向的接触压力以及滑动速度的分布。具体的计算方法如下所示。

[0059]

将赫兹压下的接触椭圆相对于长轴方向分割成n个而成的切片的垂直方向的载荷通过在短轴方向上对接触压力进行积分后在长轴方向的切片区域进行积分而得到,能够如以下的式(2)那样写出。

[0060]

[数学式1]

[0061][0062]

在此,f

nj

是作用于第j个切片的垂直力,fn是接触部整体的垂直力,j是切片编号(0~n-1)。在切线方向的力中,作为在油润滑下的接触部中设想的3种力要素,考虑牵引力、滚动粘性阻力、滚动方向的油膜力。假定轮毂轴承是润滑脂润滑且仅由润滑脂的基础油决定上述3种力要素来进行解析。

[0063]

对牵引力进行说明。牵引力是在滚动/滑动接触的2个物体中,在高速侧是在与滚动方向相反的方向上作用的切线方向的力,在低速侧是在滚动方向上作用的切线方向的力。在图5中,假定作用于各切片的牵引力作用于滚珠表面相对于轨道面的滑动速度矢量u

slidej

的相反方向,通过以下的式(3)求出。

[0064]

[数学式2]

[0065][0066]

在此,f

tj

表示作用于滚珠的牵引力,φj表示牵引系数,下标j表示与第j个切片相关。上标的箭头表示矢量。牵引系数能够根据牵引系数与膜厚比的已知关系算出(后述的式(1))。

[0067]

式(3)中的滚珠表面相对于轨道面的滑动速度矢量u

slidej

通过以下的式(4)求出。

[0068]

[数学式3]

[0069][0070]

在此,vb是滚珠中心的平移速度矢量,ωb是滚珠的角速度矢量,r

bcj

是从滚珠中心向第j个切片表面的位置矢量,v

race

是轨道中心的平移速度矢量,ω

race

是轨道的角速度矢量,r

racej

是从轨道中心向第j个切片表面的位置矢量。接触椭圆内的切片表面的位置的求法基于公知的方法。滚珠表面的切片的滑动速度矢量u

slidej

不仅具有滚动方向的成分,还具有轴向的成分。因此,牵引力也具有作用于接触椭圆的长轴方向的成分。

[0071]

作为在滚珠/轨道面间的接触部产生的剩余的力要素,考虑滚动粘性阻力fr以及滚动方向的油膜力f

p

。滚动粘性阻力fr是因润滑膜的粘性而产生的力,相对于滚珠及轨道面,向滚动方向的相反方向作用。由于是由润滑膜产生的力,因此假定仅在形成有润滑膜的流体润滑下产生。该滚动粘性阻力的大小根据区域判定结果选择在高压粘度弹性体区域(pe)和高压粘度刚体区域(pr)的情况以及等压粘度刚体区域(ir)的情况下使用的2个公知的式子,并从中求出。另外,滚动方向的油膜力f

p

是因润滑膜的压力而产生的力,相对于滚珠及内圈轨道在各表面向接触点的移动方向上作用,相对于外圈轨道在与表面向接触点的移动方向相反的方向上作用。滚动方向的油膜力的大小根据滚动粘性阻力以及轨道圈-滚珠的形状求出。

[0072]

[滚珠/保持器间的接触部]

[0073]

在以有限要素对保持器的表面进行分割时的节点在几何学上与滚珠发生干涉的

情况下,若假定根据赫兹理论产生与该干涉量δc对应的垂直力f

nc

,则得到以下的式(5)。

[0074]

[数学式4]

[0075]fnc

=k

hertzc

δ

c1.5

ꢀꢀꢀ

(5)

[0076]

在此,k

hertzc

是赫兹理论的非线性弹簧常数。

[0077]

关于切线方向的力的计算,在滚珠与保持器之间成为纯滑动,因此仅考虑滑动摩擦产生的力。滑动摩擦力通过以下的式(6)求出。

[0078]

[数学式5]

[0079][0080]

在此,μs是摩擦系数,uc是滚珠表面相对于保持器兜孔的滑动速度矢量。

[0081]

沿着以上的动态解析步骤,作为赋予了规定的轴承规格(各尺寸、加压)和规定的运转条件(车速(3阶段)、力矩载荷、轴向载荷、径向载荷、载荷作用位置、载荷变动频率)的解析结果的一例,在各车速下,将内圈相对于负载的力矩载荷的倾斜角的计算结果示于图6。载荷的变动频率为50hz。

[0082]

如图6所示,可知内圈相对于力矩载荷的倾斜角的波形具有滞后。另外,可知具有滞后的车辆的各车速的线群的斜率(柔量)相互相等。由此可知,柔量的倒数即轮毂轴承的刚性也不取决于车速而彼此相等。

[0083]

接着,在图7中示出在以车速10km/h使载荷变动频率变化为3个水平的情况下(其他条件与图6相同)下的内圈相对于负载的力矩载荷的倾斜角的计算结果。根据图7可知,内圈相对于力矩载荷的倾斜角的线群的倾斜度不变,轮毂轴承的刚性不取决于载荷变动频率。

[0084]

对在内圈相对于力矩载荷的倾斜角的波形中产生变动幅度(将其作为“w

h”)的机理进行说明。该变动幅度wh是滞后的大小。产生变动幅度wh的理由是,如图8所示,在滚珠与轨道面之间产生的接触椭圆的长轴方向的牵引力阻碍滚珠在径向平面内的移动。在图8中,着眼于作用于右上的滚珠的力,对该机理进行说明。图9表示作用于图8内的右上的滚珠的力的代表性的状态。首先,图9(a)是内圈的倾斜角保持恒定且内圈持续旋转的状态。在该情况下,由于内圈以内圈的倾斜角不变的状态旋转,所以滚珠的中心位于连结内外圈的槽中心点的线上,从内-外圈作用于滚珠的垂直力f

ni

及f

no

排列于同一线上,相互平衡(为了简化说明,忽略离心力)。从内/外轨道作用于滚珠的牵引力仅作用于滚动方向,不具有图的面内成分。图9(b)是内圈的倾斜角刚刚向逆时针方向增加后,滚珠的移动仍然不充分的状态。在该情况下,来自内圈的垂直力f

ni

如图那样改变朝向(为了简化说明,设为不存在从内圈作用于滚珠的牵引力f

ti

)。并且,从轨道作用于滚珠的力的合力成为图的左上方向。在图9(b)之后不久,滚珠在该径向面内移动,作用于滚珠的力与力矩平衡的状态为图9(c)。通过球的移动,f

ni

和f

no

的大小和朝向发生变化,并且从内-外圈作用于滚珠的牵引力f

ti

和f

t0

开始在接触椭圆长轴方向上产生,向图的右上方的方向作用。由于这些牵引,滚珠的中心无法移动到连结内-外轨道槽的中心点的线上,不会成为图9(a)那样。

[0085]

接着,考虑内圈的倾斜角与图9(c)相同,但在力矩载荷减少的过程中,内圈的倾斜角向顺时针方向变化的情况。在内圈向顺时针方向倾斜的过程中从轨道作用于滚珠的垂直

力以及牵引力如图10那样描绘。从内-外圈作用于滚珠的牵引力作用于图的左下方向,因此滚珠位于比连结内-外轨道槽的中心点的线靠图中的左下的位置,进而f

ni

的角度也变小。其结果,滚珠对内圈施加的力矩的大小比图9(c)减少。通过牵引力沿接触椭圆长轴方向作用,内圈的倾斜角发生变化的过程中的滚珠的中心位置无法到达内圈的倾斜角恒定的情况下的滚珠的位置。并且,可以说该牵引力产生了内圈倾斜角的变动幅度wh。

[0086]

如以上那样,若对轮毂轴承施加相对于时间周期性地变化的力矩载荷,通过动态解析计算内外圈间的倾斜角的变化,则可知存在滞后。该滞后表示相对于力矩载荷的倾斜角的响应延迟。并且,通过上述解析,可以说滞后的大小wh是由在滚珠与轨道的接触椭圆的长轴方向上作用的牵引力引起的。

[0087]

为了减少轮毂轴承的wh,可以减小牵引系数(参照式(3))。一般的轮毂轴承使用润滑脂。在轨道面与滚珠的表面粗糙度比由润滑脂的基础油形成的油膜充分小的情况下,牵引系数由基础油的牵引特性决定。在表面粗糙度不充分小的情况下,产生表面的突起彼此的直接接触(突起间干涉),除了由油膜产生的牵引力以外,还存在基于突起间干涉的牵引力,决定牵引系数。在这样的状况下,为了减小牵引系数,有效的是改善润滑脂的基础油的牵引特性,具体而言,使用低粘度的基础油(矿物油)、使用虽然高价但显示低牵引特性的合成油(pao油等)。而且,由于低粘度的基础油或低牵引力的合成油的使用导致油膜厚度降低,容易产生突起间干涉,因此减小表面粗糙度是重要的。

[0088]

在此,对以往的轮毂轴承中的对于突起间干涉的考虑方法进行说明。过度的突起间干涉会导致剥落、表面起点型的剥离。因此,为了不产生该问题,设计了油膜的厚度与表面粗糙度的关系。具体而言,对于使用现有的滚动轴承的加工技术形成的表面粗糙度,将不会引起过度的突起间干涉那样的粘度的基础油赋予给润滑脂。当使基础油低粘度化时,应该能够使轮毂轴承稍微低扭矩化,但其贡献度比密封的摩擦和润滑脂的搅拌阻力(其中,润滑脂的稠度、表观粘度产生大幅影响。因此,增稠剂的组成的影响大)小,从降低牵引系数的观点出发,没有研究基础油。

[0089]

在本发明中,在降低牵引系数时,为了抑制突起间干涉而将轨道面的表面粗糙度设定得较小,从而能够改善润滑脂的基础油的牵引特性。以下对轨道面的表面粗糙度及基础油的运动粘度与牵引系数的关系进行详细说明。

[0090]

图2是轮毂轴承内的滚珠与轨道圈之间的油膜厚度相对于车辆的速度的计算例。与外圈侧相比,内圈侧小15%程度,因此将内圈侧的最小油膜厚度h

min

作为对象。温度为40℃,基础油的运动粘度为iso vg 32和iso vg 10这2种(以下,将各自的基础油简记为“p32”和“p10”)。需要说明的是,各自的数字表示40℃时的运动粘度(mm2/s)。p32的粘度在轮毂轴承用的润滑脂所使用的基础油中大致接近下限。p10在一部分用途中作为轴承用的润滑油使用,但粘度低于p32,通常不在轮毂轴承中使用。

[0091]

通过减小轮毂轴承内的滚动接触部的牵引系数,能够减小作用于轮毂轴承的力矩载荷变化时的轴承的内外圈间的倾斜的响应延迟。其结果,也能够改善车辆相对于转向的响应性。牵引系数可以说是基于润滑脂的润滑油膜的膜厚比的函数。该关系式能够根据牵引系数与膜厚比的已知关系导出。膜厚比由形成于2物体的接触面的润滑油膜的最小膜厚h

min

与接触面的合成均方根粗糙度σ之比h

min

/σ表示。

[0092]

例如,作为已知的关系,可列举非专利文献2(村木-木村、与润滑油的牵引特性相

关的研究第一报、1983、图7)的试验结果。在该图中,图中的曲线表示测定对象的油的种类。p为石蜡系,n为环烷烃系的矿物油,数字表示40℃时的运动粘度(mm2/s)。根据该图的关系可知,若膜厚比小于1附近,则在任一润滑油中,牵引系数均大幅增加。在实用范围内,为了研究能够抑制牵引系数的增加的表面粗糙度,由以下的式(1)根据膜厚比λ来近似牵引系数φ。

[0093]

[数学式6]

[0094][0095]

在此,φb是边界润滑下的牵引系数,φh是流体润滑下的牵引系数,λb是边界润滑与混合润滑的边界的膜厚比,λh是混合润滑与流体润滑的边界的膜厚比。根据非专利文献2的图,设φb=0.12、φh=0.03、λb=0.05、λh=1.5。边界润滑是利用突起间干涉部大致支承载荷的状态,流体润滑是利用流体膜的压力支承载荷的状态,混合润滑是在边界润滑和流体润滑的中间由突起间干涉和流体膜这两者分担支承载荷的状态。一般认为如果λ为3以上,则完全由流体膜承担负荷。但是,从该图可知,λ为1.5左右,牵引系数由油膜所具有的特性支配,由突起间干涉部承受的载荷相当低。另外,如果λ为1.5以上,则基于突起间干涉的磨损也非常小,认为是能够忽视的程度。

[0096]

将使用式(1)对相对于车辆的速度的牵引系数进行研究的结果示于图3(温度40℃)。作为参考,还示出了使用现状的粗糙度(将轨道面的粗糙度设为0.05μmra)和p32的情况下的计算例。在计算中,静止侧和旋转侧中的任一个轨道圈的轨道面也设定为上述表面粗糙度。p32中的牵引系数以非专利文献2的图为参考,设为φh=0.05。现状是粘度比较高的基础油,因此膜厚比大,在20km/h以上时,成为φh的牵引系数。可知,若成为比20km/h低速,则由于突起间干涉,牵引系数上升。

[0097]

如图3所示,观察以与现状相同的表面粗糙度成为p10的情况下的结果[p10,0.05]时,可知在20km/h以上的速度区域,牵引系数比现状低。这是因为,由于粘度低,φh减小到0.03。但是,若速度比其低,则[p10,0.05]的牵引系数与现状相比增加。[p10,0.03]以及[p10,0.014]是用p10的油将表面粗糙度设为0.03μmra和0.014μmra的情况下的结果。可知,若使表面粗糙度降低至0.03μmra,则在30km/h以上的速度区域内能充分地提取基础油所具有的低牵引特性。由于一般认为要求车辆的高响应的是30km/h左右,因此,如果能够确保0.03μmra以下的粗糙度,则可以说在实用上没有问题。另外,若减小粗糙度,则能够将更低速区域的牵引系数抑制得较低,但由于图3的表面粗糙度为0.014μmra的结果,因此即使是10km/h的速度也能够提取出基础油所具有的牵引特性,因此若考虑加工成本,则可以说其以下的表面粗糙度不适当。

[0098]

如上述那样,在使用低粘度基础油的润滑脂的轮毂轴承中,为了减小牵引系数,如上所述,可以说轨道面的表面粗糙度的范围为0.03μmra以下即可。另外,其下限可以说0.014μmra是足够的。另外,通常使用的轮毂轴承用的滚珠的表面粗糙度是0.001μmra,与轨道面的表面粗糙度相比相差数量级。因此,上述表面粗糙度能够直接应用于轨道面的表面

粗糙度。作为牵引系数的具体的范围,如图3所示,在40℃且汽车的车速20km/h以上时为0.04以下。

[0099]

另外,在之前的轮毂轴承的动态解析中,当确认内圈和外圈的牵引力时,静止圈侧的牵引力比旋转圈侧的牵引力大。一般认为这是因为,固定有轮胎的旋转轮侧相对于安装于车体侧的静止圈侧,通过旋转载荷进行摆动运动,但此时,滚珠也在摆动运动侧的轨道表面移动的方向上移动,因此,与静止圈侧的接触部相比,轴向的滑动速度变大。因此,上述的轨道面的表面粗糙度优选应用于滑动较大且牵引力容易增加的至少静止圈侧的轨道面,也可以形成为仅应用于该静止圈侧的轨道面的方式。

[0100]

在以上的图中,对将外圈设为静止侧轨道圈、将轮毂圈和内圈设为旋转侧轨道圈的结构进行了说明,但本发明也能够同样地应用于使静止侧和旋转侧相反的结构。另外,在该情况下,静止圈侧的轨道面的滑动更大,牵引力容易增加,因此优选至少在静止圈侧的轨道面应用规定的表面粗糙度。

[0101]

产业上的利用可能性

[0102]

本发明的轮毂轴承能够减小轮毂轴承自身所具有的响应延迟,能够提高车辆的操纵稳定性,因此能够作为旋转自如地支承各种汽车的车轮的轮毂轴承广泛利用。另外,也可以作为汽车的自动驾驶技术发展而计算机控制到转向时的轮毂轴承而适当地利用。

[0103]

附图标记的说明

[0104]

1 轮毂轴承

[0105]

2 外圈

[0106]

3 轮毂圈

[0107]

4 滚珠

[0108]

5 内圈

[0109]

6 轮毂螺栓

[0110]

7 保持器

[0111]

8、9 密封件

[0112]

10 内部空间

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。