1.本发明涉及焊接技术领域,具体而言,涉及一种无氟熔炼焊剂及其制备方法和应用。

背景技术:

2.焊剂也叫钎剂,是指除去母材和钎料外,用来降低母材和钎料界面张力的物质。常用的焊剂包括以下几种:中性焊剂、活性焊剂、合金焊剂、熔炼焊剂和烧结焊剂。其中,熔炼焊剂具有颗粒成分均匀,不易吸潮,以及可循环使用等优点。

3.现有技术中,往往会在焊剂中添加caf2,以调整碱度,降低焊缝金属中的氧含量,提高焊接时的稳弧性能。但是,由于caf2在较高温度(700℃以上)具有极强的挥发性,因此焊剂在制备过程中成分难以控制,最终会影响焊缝的质量。

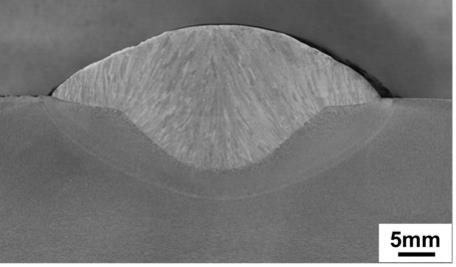

4.并且,在焊接时caf2容易产生有害气体,如四氟化硅、四氟化钛等。如图1所示,为由氟化钙、氧化锰和二氧化硅组成的熔炼焊剂在焊接后所得的渣壳的宏观形貌图。从图1能够看出,渣壳中含有大量气体。

5.因此,提供一种既能够满足使用需求,又不含氟、打造绿色冶金的焊剂具有重要意义。

6.有鉴于此,特提出本发明。

技术实现要素:

7.为了实现本发明的上述目的,特采用以下技术方案:本发明提供了一种无氟熔炼焊剂,由按照质量百分比计的如下组分制成:sio

2 20%~41%(包括但不限于21%、23%、24%、27%、29%、30%、32%、34%、35%、37%、39%、40%中的任意一者的点值或任意两者之间的范围值),mno 30%~61%(包括但不限于31%、33%、35%、37%、39%、40%、42%、44%、45%、47%、49%、50%、52%、54%、55%、57%、59%、60%中的任意一者的点值或任意两者之间的范围值)和tio

2 15%~50%(包括但不限于17%、19%、20%、21%、23%、24%、27%、29%、30%、32%、34%、35%、37%、39%、40%、42%、44%、45%、47%、49%中的任意一者的点值或任意两者之间的范围值)。

8.本发明所提供的无氟熔炼焊剂中不含有caf2,因此不存在制备过程中组分发生显著变化从而影响焊缝质量的问题,并且,焊接时也不会产生四氟化硅、四氟化钛等有害气体,有利于保护环境,保障人体健康。

9.同时,本发明在抛弃caf2的情况下,仍然有效降低了焊缝中的氧含量,保证了焊接时的稳弧性能,保证了焊接后形成的焊接接头的力学性能(参见下文表1中实施例1和对比例5、对比例6的数据)。其原理如下:本发明所提供的无氟熔炼焊剂中引入了特定用量的tio2,由于tio2电离能较高,在高温焊接时相对不易分解为ti和o元素,所以这种氧化物的供氧能力较弱,与sio2和mno配合使用可以有效降低焊缝中的氧含量,可以起到与caf2相同的作用。

10.此外,本发明采用的特定用量的tio2,其焊接后容易在焊缝中产生含ti夹杂物,而含ti夹杂物是促进晶内针状铁素体形成最强的夹杂物。进一步地,现有技术中的焊剂组分往往非常复杂,常常包含七种以上成分,制备过程更为繁琐,制作成本也相应更高,对操作人员的要求也更为苛刻。而本发明所提供的无氟熔炼焊剂组分简单,成本相对低廉,对操作人员要求相对较低,同时也能达到甚至超过更多组分焊剂的效果(参见下文表1中实施例1和对比例7、对比例8的数据)。

11.更进一步地,现有的焊剂仅针对低级别船板钢(屈服强度<500mpa),对于高级别海工钢(海洋工程用钢)的应用仍为空白。而本发明所提供的无氟熔炼焊剂不但能够适应高级别海工钢焊接(屈服强度≥500mpa),而且也能兼顾低级别船板或海工钢的焊接。

12.在本发明一些具体的实施例中,采用本发明所提供的无氟熔炼焊剂进行焊接后形成的焊接接头的抗拉强度为595mpa~700mpa(包括但不限于600mpa、630mpa、650mpa、655mpa、660mpa、665mpa、670mpa、675mpa、680mpa、685mpa、690mpa、695mpa中的任意一者的点值或任意两者之间的范围值),低温冲击功(-40℃)为60j~70j(包括但不限于61j、63j、65j、67j、69j中的任意一者的点值或任意两者之间的范围值),维氏硬度为220hv~245hv(包括但不限于225hv、230hv、235hv、240hv中的任意一者的点值或任意两者之间的范围值);且焊缝成分均匀,焊道光滑,脱渣性良好。

13.在本发明一些具体的实施例中,所述无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 22%~38%,mno 32%~55%和tio

2 18%~45%。

14.优选地,所述无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 24%~32%,mno 36%~48%和tio

2 20%~40%。

15.优选地,所述无氟熔炼焊剂的粒度为10目~120目。

16.本发明还提供了如上所述的无氟熔炼焊剂的制备方法,包括如下步骤:将各原料混合均匀后依次进行熔炼和水淬,得到中间物料;将所述中间物料进行焙烧后,得到所述无氟熔炼焊剂。

17.本发明所提供的无氟熔炼焊剂的制备方法操作简单,适合大批量生产。并且,所述无氟熔炼焊剂中的各组分的含量在熔炼、水淬和焙烧前后(即制备前和制备后)变化不大,误差不超过0.8%(包括但不限于0.78%、0.7%、0.6%、0.5%、0.4%、0.3%、0.2%、0.1%、0.05%、0.03%中的任意一者的点值或任意两者之间的范围值)。即,本发明能够保证无氟熔炼焊剂成分的精确控制。

18.这样就避免了现有技术中由于caf2挥发而导致焊剂组分变化进而影响焊缝质量的问题。

19.此外,采用本发明所提供的无氟熔炼焊剂的制备方法制得的无氟熔炼焊剂具有均匀的化学成分,优良的脱渣性,能够满足实际焊剂使用需求,不仅适应高级别海工钢焊接,而且兼容低级别海工钢。

20.优选地,所述熔炼的温度为1450℃~1550℃;包括但不限于1460℃、1470℃、1490℃、1500℃、1510℃、1530℃、1540℃中的任意一者的点值或任意两者之间的范围值。

21.优选地,所述熔炼的保温时间为20min~30min,包括但不限于21min、23min、25min、27min、29min中的任意一者的点值或任意两者之间的范围值。

22.优选地,所述焙烧的温度为650℃~750℃;包括但不限于660℃、670℃、690℃、700

℃、710℃、730℃、740℃中的任意一者的点值或任意两者之间的范围值。

23.优选地,所述焙烧的时间为1h~3h,包括但不限于1.5h、2h、2.5h中的任意一者的点值或任意两者之间的范围值。

24.在本发明一些具体的实施方式中,在所述焙烧之后,还包括依次进行破碎和筛分的步骤。

25.在本发明一些具体的实施方式中,在所述破碎和所述筛分之后,所述无氟熔炼焊剂的粒度为10目~120目,包括但不限于20目、40目、50目、60目、80目、100目中的任意一者的点值或任意两者之间的范围值。

26.上述粒度范围有利于提高实际焊接过程中焊剂的熔敷效果,有利于提高电弧稳定性。

27.在本发明一些具体的实施例中,通过搅拌使各原料混合均匀。优选地,所述搅拌在混料设备(混料机)中进行。

28.在本发明一些具体的实施例中,所述熔炼在石墨坩埚中进行。

29.在本发明一些具体的实施例中,所述焙烧在马弗炉中进行。

30.其中,焙烧的目的是除去焊剂中的碳粉,因为熔炼是在石墨坩埚中进行的,因此会有碳粉杂质。

31.本发明还提供了如上所述的无氟熔炼焊剂在焊接领域中的应用,采用所述无氟熔炼焊剂,并搭配焊丝,对船舶及海洋工程用结构钢进行焊接。优选地,所述船舶及海洋工程用结构钢包括eh36钢、eh420钢、eh460钢和eh550钢中的至少一种。

32.所述焊丝包括h10mn2、h10mn2q和h08mn2moa中的至少一种。

33.上述种类的船舶及海洋工程用结构钢和焊丝,与本发明所提供的无氟熔炼焊剂匹配性更好,有利于提高脱渣性、提高焊接接头的力学性能。

34.在本发明一些具体的实施例中,在所述焊接的过程中,所述无氟熔炼焊剂的堆积高度(焊剂堆高)为35mm~45mm;包括但不限于36mm、37mm、38mm、40mm、41mm、43mm、44mm中的任意一者的点值或任意两者之间的范围值。

35.在本发明一些具体的实施例中,所述焊接的速度为28cm/min~35cm/min,包括但不限于29cm/min、30cm/min、31cm/min、32cm/min、33cm/min、34cm/min中的任意一者的点值或任意两者之间的范围值。

36.在本发明一些具体的实施例中,采用双丝埋弧焊的方法进行所述焊接,所述双丝埋弧焊中所用的前丝采用直流电,所述直流电的焊接电流为500a~550a(包括但不限于505a、510a、520a、530a、540a、545a中的任意一者的点值或任意两者之间的范围值),所述直流电的焊接电压为30v~35v(包括但不限于31v、32v、33v、34v中的任意一者的点值或任意两者之间的范围值)。

37.在本发明一些具体的实施例中,所述双丝埋弧焊中所用的后丝采用交流电,所述交流电的焊接电流为400a~450a(包括但不限于405a、410a、420a、430a、440a中的任意一者的点值或任意两者之间的范围值),所述交流电的焊接电压为32v~40v(包括但不限于33v、34v、35v、36v、37v、38v、39v中的任意一者的点值或任意两者之间的范围值)。

38.采用上述焊接参数有利于进一步提高焊接接头的力学性能(包括抗拉强度、低温冲击功和维氏硬度等)。

39.在本发明一些具体的实施例中,所述无氟熔炼焊剂为干燥的无氟熔炼焊剂。

40.在本发明一些具体的实施例中,所述无氟熔炼焊剂在使用之前,先置于烘干箱中于200℃~400℃(包括但不限于220℃、240℃、250℃、270℃、290℃、300℃、320℃、340℃、360℃、380℃)烘干1h~3h(可以选择1.5h、2h、2.5h中的任意一者的点值或任意两者之间的范围值)。

41.与现有技术相比,本发明的有益效果为:(1)本发明所提供的无氟熔炼焊剂在不添加caf2的情况下,仍能焊接后形成的焊接接头的力学性能优异,避免了现有技术中存在的由于加入caf2导致的焊缝质量变差以及产生有害气体的问题。

42.(2)本发明所提供的无氟熔炼焊剂,组分简单,成本相对低廉,对操作人员要求相对较低,同时也能达到甚至超过更多组分焊剂的效果。

43.(3)本发明所提供的无氟熔炼焊剂,不仅能够适应高级别海工钢焊接(屈服强度≥500mpa),而且也能兼顾低级别船板或海工钢的焊接。

44.(4)本发明所提供的无氟熔炼焊剂,在熔炼前和熔炼后各组分的含量变化不大,误差不超过0.8%。

45.(5)本发明所提供的焊接的方法,焊接后获得的焊接接头的性能更加优异,脱渣性能更好。

附图说明

46.为了更清楚地说明本发明具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施方式,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

47.图1为背景技术中的含有氟化钙的熔炼焊剂在焊接后所得的渣壳的宏观形貌图;图2本发明提供的实施例1焊接接头横截面的光学显微镜图;图3为本发明提供的对比例1焊接接头横截面的光学显微镜图;图4为本发明提供的实施例1焊接接头的金相显微镜图;图5为本发明提供的对比例1焊接接头的金相显微镜图;图6为本发明提供的对比例2的焊缝宏观形貌图。

具体实施方式

48.下面将结合附图和具体实施方式对本发明的技术方案进行清楚、完整地描述,但是本领域技术人员将会理解,下列所描述的实施例是本发明一部分实施例,而不是全部的实施例,仅用于说明本发明,而不应视为限制本发明的范围。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。实施例中未注明具体条件者,按照常规条件或制造商建议的条件进行。所用试剂或仪器未注明生产厂商者,均为可以通过市售购买获得的常规产品。

49.图1为背景技术中的含有氟化钙的熔炼焊剂在焊接后所得的渣壳的宏观形貌图。

50.实施例1

本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 24%,mno 36%和tio

2 40%。

51.本实施例所提供的无氟熔炼焊剂的制备方法包括如下步骤:(1)按照上述配比称取sio2、mno和tio2,将其混合均匀后置于石墨坩埚中,在1500℃下熔炼,并保温25min,得到熔炼物料;将该熔炼物料进行水淬,得到水淬物料;(2)将步骤(1)得到的水淬物料置于马弗炉中,在700℃焙烧2h,得到焙烧物料;(3)将步骤(2)得到的焙烧物料依次进行破碎和过筛,得到粒度为10目~120目的无氟熔炼焊剂。

52.然后将上述步骤制得的无氟熔炼焊剂置于烘干箱中在200℃烘干2h。再将干燥后的无氟熔炼焊剂配合h08mn2moa焊丝(其生产厂家为四川大西洋焊接材料股份有限公司,其化学组成按照质量百分比计为:c 0.075%,mn 1.7%,si 0.18%,s 0.009%,p 0.01%,cr 0.02%,ni 0.015%,mo 0.52%,cu 0.15%,ti 0.08%,余量为fe),采用双丝埋弧焊的方法,对eh550级海工钢进行焊接。焊接过程中,焊剂堆高为35mm,焊接速度为28cm/min,前丝直流500a/30v,后丝交流400a/32v。

53.实施例2本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 28%,mno 42%和tio

2 30%。

54.本实施例所提供的无氟熔炼焊剂的制备方法与实施例1基本相同,区别在于:第一,步骤(1)中,熔炼的温度为1450℃,熔炼的保温时间为30min;第二,步骤(2)中,焙烧的温度为750℃,时间为1h。

55.然后采用上述步骤制得的干燥后的无氟熔炼焊剂进行焊接,焊接参数与实施例1完全相同。

56.实施例3本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 32%,mno 48%和tio

2 20%。

57.本实施例所提供的无氟熔炼焊剂的制备方法与实施例2完全相同。

58.然后采用上述步骤制得的干燥后的无氟熔炼焊剂进行焊接,焊接参数与实施例2完全相同。

59.实施例4本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 20%,mno 30%和tio

2 50%。

60.本实施例所提供的无氟熔炼焊剂的制备方法与实施例1完全相同。

61.然后将上述步骤制得的无氟熔炼焊剂置于烘干箱中在400℃烘干1h。再将干燥后的无氟熔炼焊剂配合h10mn2焊丝(其生产厂家为四川大西洋焊接材料股份有限公司,其化学组成按照质量百分比计为:c 0.076%,mn 1.55%,si 0.03%,s 0.016%,p 0.015%,cr 0.02%,ni 0.023%,cu 0.1%,余量为fe),采用双丝埋弧焊的方法,对eh420海工钢进行焊接。焊接过程中,焊剂堆高为42mm,焊接速度为32cm/min,前丝直流530a/33v,后丝交流430a/38v。

62.实施例5

本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 41%,mno 40%和tio

2 19%。

63.本实施例所提供的无氟熔炼焊剂的制备方法与实施例1完全相同。

64.然后将上述步骤制得的无氟熔炼焊剂置于烘干箱中在400℃烘干1h。再将干燥后的无氟熔炼焊剂配合h10mn2q焊丝(其生产厂家为四川大西洋焊接材料股份有限公司,其化学组成按照质量百分比计为:c 0.08%,mn 1.56%,si 0.04%,s 0.006%,p 0.012%,cr 0.01%,ni 0.28%,cu 0.1%,余量为fe),采用双丝埋弧焊的方法,对eh36船板钢进行焊接。焊接过程中,焊剂堆高为45mm,焊接速度为35cm/min,前丝直流550a/35v,后丝交流450a/40v。

65.实施例6本实施例所提供的无氟熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 22%,mno 61%和tio

2 17%。

66.本实施例所提供的无氟熔炼焊剂的制备方法与实施例5完全相同。

67.然后采用上述步骤制得的干燥后的无氟熔炼焊剂进行焊接,焊接参数与实施例5完全相同。

68.对比例1本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 15%,mno 20%和tio

2 65%。

69.本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施例1完全相同。

70.对比例2本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 50%,mno 25%和tio

2 25%。

71.本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施例2完全相同。

72.对比例3本对比例所提供的熔炼焊剂的组成及其制备方法均与实施例1完全相同。

73.本对比例所提供的采用上述步骤制得的熔炼焊剂进行焊接的方法与实施例1基本相同,区别仅在于,焊接过程中,焊剂堆高为50mm,焊接速度为40cm/min,前丝直流600a/40v,后丝交流500a/45v。

74.对比例4本对比例所提供的熔炼焊剂的组成及其制备方法均与实施例1完全相同。

75.本对比例所提供的采用上述步骤制得的熔炼焊剂进行焊接的方法与实施例1基本相同,区别仅在于,将h08mn2moa焊丝替换为h08a焊丝,并将eh550级海工钢的替换为q235钢。

76.对比例5本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 24%,mno 36%和caf

2 40%。本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施例1完全相同。

77.对比例6本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 20%,mno 30%,tio

2 30%和caf

2 20%。本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施

例1完全相同。

78.对比例7本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 30%,mno 40%,tio

2 20%,mgo 5%和zro

2 5%。本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施例1完全相同。

79.对比例8本对比例所提供的熔炼焊剂由按照质量百分比计的如下组分制成:sio

2 20%,mno 30%,tio

2 15%,al2o

3 20%和caf

2 15%。本对比例所提供的熔炼焊剂的制备方法以及焊接方法均与实施例1完全相同。

80.实验例1对各个实施例和各个对比例焊接后所得的焊接接头的氧含量及力学性能进行检测,其中,氧元素采用惰性气体熔融热导法测定,结果如下表1所示。

81.表1 各组焊后所得的焊接接头的氧含量及性能对比

组别抗拉强度(mpa)-40℃低温冲击功(j)维氏硬度(hv)氧含量(ppm)实施例169563240360实施例270168232575实施例368869245779实施例466569236256实施例565066225742实施例665467258697对比例167033240170对比例261365241583对比例359625234365对比例440234223354对比例569066242357对比例669962237369对比例768759238760对比例863452219671

从表1可以看出,本发明所提供的各个实施例的焊接接头均具有较好的力学性能。

82.而从对比例1可以看出,当tio2含量超过50%时焊缝的低温冲击功有所下降,这是因为当tio2作为焊缝的主要成分时,焊接过程的电弧稳定性难以得到保证。

83.从对比例2可以看出,当sio2含量超过41%时焊缝的抗拉强度有所下降,这是因为sio2含量过高时,焊剂的高温黏度会变大,不利于焊接时气体的排除,从而会在焊缝中产生气体,降低焊缝的抗拉强度。

84.从对比例3可以看出,当焊接时堆高高于45mm,焊接速度高于35cm/min或焊接电压选择过大时,焊缝的抗拉强度和低温韧性都会急剧下降。这是因为当堆高过高或焊接速度过快或焊接电压选择过大时,底层焊剂受到过大的压力,不利于在电弧下充分反应,会形成卷渣或咬边等焊接缺陷,降低焊缝的力学性能。

85.从对比例4可以看出,当母材选择的抗拉强度低于360mpa时,焊缝的抗拉强度及低温韧性都急剧下降,这是因为低强度钢焊缝的力学性能受制于母材和焊丝的强度。

86.从对比例5和对比例6可以看出,对比例5和对比例6的力学性能及氧含量结果与实施例1基本一致。这就说明,本发明提供的无氟熔炼焊剂在不引入caf2的情况下,仍然有效降低了焊缝中的氧含量,保证了焊接后形成的焊接接头的力学性能。

87.从对比例7和对比例8可以看出,对比例7和对比例8的力学性能结果与实施例1基本一致,部分力学性能数据甚至实施例1的更好。这就说明,本发明提供的无氟熔炼焊剂虽然组成简单,但是其焊接后得到的焊接接头的力学性能并未降低,甚至超过了具有更多组分的焊剂的力学性能效果。

88.实验例2对实施例1、实施例3和实施例4在步骤(3)制得的无氟熔炼焊剂(熔炼后)的各组分含量进行检测,并与熔炼前的各组分(即步骤(1)中刚称取后而未进行熔炼的各组分原料)含量做对比,结果如下表2所示。

89.其中,氧元素采用惰性气体熔融热导法测定;其他元素使用电感耦合等离子体发射光谱法(icp-oes)测定。

90.误差(绝对误差)的计算方法为:某组分熔炼前的含量与熔炼后的含量之差的绝对值。

91.表2 熔炼前后各组分的含量变化对比从表2能够看出,本发明所提供的无氟熔炼焊剂,其在熔炼前和熔炼后各组分的含量变化不大,误差不超过0.8wt.%。即,本发明能够精确控制无氟熔炼焊剂的组分含量。

92.实验例3采用光学显微镜图,对本发明实施例1和对比例1焊接后所得的焊接接头的横截面进行观察,结果分别如图2和图3所示。从图2和图3能够看出,当tio2含量超过50%时,焊缝的成形性有所下降,导致了其冲击韧性下降。

93.同时,采用金相显微镜图,对实施例1和对比例1焊接后所得的焊接接头进行检测,结果如图4和图5所示。图4和图5中所标注的inclusion是指夹杂物,af是指针状铁素体,gbf是指晶界铁素体,b是指贝氏体,wf是指魏氏组织。从图4和图5能够看出,当tio2含量低于50%时,焊缝的微观组织构成为针状铁素体和晶界铁素体,且夹杂物能够促进针状铁素体形

成,有利于提高焊缝的强韧性。而当tio2含量超过50%时,微观组织构成为贝氏体和魏氏组织,这会使得焊缝的低温韧性急剧恶化。

94.拍摄对比例2的焊缝宏观形貌图,结果如图6所示。从图6能够看出,对比例2焊道层次不齐,起弧困难,成型性差。

95.尽管已用具体实施例来说明和描述了本发明,然而应意识到,以上各实施例仅用以说明本发明的技术方案,而非对其限制;本领域的普通技术人员应当理解:在不背离本发明的精神和范围的情况下,可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围;因此,这意味着在所附权利要求中包括属于本发明范围内的所有这些替换和修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。