1.本发明属于润滑材料制备技术领域,具体涉及一种层状复合材料及其制备方法、一种自润滑纤维织物复合材料及其制备方法和应用。

背景技术:

2.聚合物材料具有密度小、强度高、耐热性好、耐腐蚀、力学性能优良等优点,目前在航空、航天、先进武器系统和高端民用领域中的应用非常广泛。自润滑关节轴承是一种球面滑动轴承,主要由带有内球面的外圈、带有外球面的内圈及内外球面之间的自润滑衬垫组成。由于其具有结构简单、体积小及承载能力强等优点,自润滑关节轴承作为高承载、耐磨损、自调心和转动等重要功能部件,在航空、航天、先进武器系统和高端民用领域中的应用非常广泛,已成为航空发动机、起落架、方向舵、平尾、襟翼等部位不可或缺的重要部件。自润滑衬垫是自润滑关节轴承非常重要的组成部分,可以起到减摩抗磨、隔离金属、降低机械动力消耗,抗冲击,减振,降噪音,延长轴承服役寿命等作用。相比其它自润滑衬垫材料,自润滑纤维织物具有强度高、结构紧凑、质量小、免维护等优点。

3.但是,由于摩擦副工作过程中在摩擦界面会有大量的摩擦热累积,致使局部闪温严重影响自润滑纤维织物的力学性能和摩擦学性能,导致自润滑衬垫润滑失效,降低零部件的使用寿命短。

技术实现要素:

4.有鉴于此,本发明提供了一种层状复合材料及其制备方法、一种自润滑纤维织物复合材料及其制备方法和应用。本发明提供的层状复合材料能够明显改善自润滑纤维织物复合材料的摩擦学性能,进而延长以自润滑纤维织物作为自润滑衬垫的轴承零部件的使用寿命。

5.为了解决上述技术问题,本发明提供了一种层状复合材料的制备方法,包括以下步骤:

6.将多酚类化合物、聚乙烯亚胺、六方氮化硼和分散介质混合进行表面修饰,得到表面活化修饰的六方氮化硼;

7.将二硫化钼前驱体盐、所述表面活化修饰的六方氮化硼和分散介质混合进行溶剂热反应,得到所述层状复合材料。

8.优选的,所述多酚类化合物包括多巴胺和/或单宁酸。

9.优选的,所述多酚类化合物和所述聚乙烯亚胺的质量比为 (0.05~5):(0.01~5);所述多酚类化合物和所述六方氮化硼的质量比为 (0.05~5):(0.05~15)。

10.优选的,所述二硫化钼前驱体盐和所述表面活化修饰的六方氮化硼的质量比为(0.1~6):(0.05~15)。

11.优选的,所述溶剂热反应的温度为180~240℃,所述溶剂热反应的保温时间为5~

24h。

12.本发明提供了上述技术方案所述的制备方法制备得到的层状复合材料,包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼。

13.本发明提供了一种自润滑纤维织物复合材料,包括自润滑织物和负载于所述自润滑织物的纤维之间的改性剂,所述改性剂为上述技术方案所述的层状复合材料。

14.优选的,所述改性剂占所述自润滑纤维织物复合材料的质量百分含量为 0.05~4wt%。

15.本发明提供了上述技术方案所述的自润滑纤维织物复合材料的制备方法,包括以下步骤:

16.将改性剂分散于树脂溶液中,得到改性剂-树脂分散液;

17.采用所述改性剂-树脂分散液浸渍自润滑织物,得到浸渍自润滑织物;

18.将所述浸渍自润滑织物固化处理,得到所述自润滑纤维织物复合材料。

19.本发明提供了上述技术方案所述的自润滑纤维织物复合材料或上述技术方案所述的制备方法制备得到的自润滑纤维织物复合材料作为自润滑衬垫的应用。

20.本发明提供一种层状复合材料的制备方法,包括以下步骤:将多酚类化合物、聚乙烯亚胺、六方氮化硼和分散介质混合进行表面修饰,得到表面活化修饰的六方氮化硼;将二硫化钼前驱体盐、所述表面活化修饰的六方氮化硼和分散介质混合进行溶剂热反应,得到所述层状复合材料。本发明提供的制备方法首先采用多酚类化合物和聚乙烯亚胺对六方氮化硼进行非共价键表面修饰,六方氮化硼由交替的b原子和n原子组成的六方结构,与多酚类化合物和聚乙烯亚胺的环状结构之间存在π-π堆垛相互作用和范德华相互作用,促使多酚类化合物和聚乙烯亚胺在六方氮化硼表面上发生聚集,形成聚多酚类化合物和聚乙烯亚胺共同包覆六方氮化硼的形式,提高了六方氮化硼的表面活性官能团(羟基和氨基)的含量,将表面活化修饰的六方氮化硼和二硫化钼前驱体盐进行溶剂热反应时,包裹于所述六方氮化硼表面上的聚多酚类化合物和聚乙烯亚胺能够促进二硫化钼前驱体盐进入六方氮化硼的层状结构中,进而直接原位在六方氮化硼层状结构表面生长得到二硫化钼,实现了六方氮化硼和二硫化钼的充分分散结合,从而实现了层状复合材料中六方氮化硼和二硫化钼的有效协同作用,由此,本发明提供的制备方法制备的层状复合材料同时具有优异的导热性能和耐摩擦性能,作为改性剂改性自润滑织物后将明显改善自润滑纤维织物复合材料的导热性能和摩擦学性能,进而延长以纤维织物作为润滑层的轴承零部件的使用寿命。

21.本发明提供了上述技术方案所述的制备方法制备得到的层状复合材料,包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼。本发明提供的层状复合材料中,二氧化钼原位生在所述六方氮化硼的层状结构的表面上,实现了六方氮化硼和二硫化钼分子级别的结合,有效提高层状复合材料的导热性能和耐摩擦性能,作为改性剂改性自润滑织物后将明显改善自润滑纤维织物复合材料的摩擦学性能,进而延长以纤维织物作为润滑层的轴承零部件的使用寿命。

22.本发明提供了一种自润滑纤维织物复合材料,包括自润滑织物和负载于所述自润滑织物纤维之间的改性剂,所述改性剂为上述技术方案所述的层状复合材料。本发明提供

的自润滑纤维织物复合材料作为自润滑沉淀使用时具有优异的力学性能和摩擦学性能。由实施例的结果可知,在室温环境下,70mpa动载荷,转速280转/min,摩擦试验2h,本发明提供的自润滑织物复合材料的摩擦系数为0.047~0.094,磨痕深度为35~78μm。

附图说明

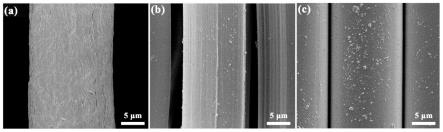

23.图1为本发明实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的sem照片对比图;

24.图2为本发明实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的xrd数据对比图;

25.图3为本发明实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的tem照片对比图。

具体实施方式

26.本发明提供一种层状复合材料的制备方法,包括以下步骤:

27.将多酚类化合物、聚乙烯亚胺、六方氮化硼和分散介质混合进行表面修饰,得到表面活化修饰的六方氮化硼;

28.将二硫化钼前驱体盐、所述表面活化修饰的六方氮化硼和分散介质混合进行溶剂热反应,得到所述层状复合材料。

29.在本发明中,若无特殊说明,所用原料均为本领域技术人员熟知的市售产品。

30.本发明将多酚类化合物、聚乙烯亚胺、六方氮化硼和分散介质(以下称为第一分散介质)混合(以下称为第一混合)进行表面修饰,得到表面活化修饰的六方氮化硼。

31.在本发明中,所述多酚类化合物优选包括多巴胺和/或单宁酸,更优选为多巴胺。

32.在本发明中,所述六方氮化硼(h-bn)的粒径优选为0.5~5μm。

33.在本发明中,所述多酚类化合物和所述聚乙烯亚胺的质量比优选为 (0.05~5):(0.01~5),更优选为(0.08~4.5):(0.02~4.5),进一步优选为 (0.1~3):(0.1~2).

34.在本发明中,所述多酚类化合物和所述六方氮化硼的质量比优选为 (0.05~5):(0.05~15),更优选为(0.1~3):(0.1~12),进一步优选为 (0.2~2.5):(0.5~10)。

35.在本发明中,所述第一分散介质优选为tris缓冲溶液,具体优选为 tris-hcl缓冲液。

36.在本发明中,所述第一分散介质的ph值优选为8.5。

37.在本发明中,所述第一混合优选包括以下步骤:

38.将多酚类化合物、聚乙烯亚胺溶解于所述第一分散介质中,得到表面活性修饰溶液;

39.将所述六方氮化硼第一分散于所述表面活性修饰溶液中,得到第一分散液。

40.在本发明中,所述表面活性修饰溶液中,所述多酚类化合物的质量浓度优选为0.05~5mg/ml,更优选为0.08~4.5mg/ml。

41.在本发明中,所述表面活性修饰溶液中,所述聚乙烯亚胺的质量浓度优选为0.01~5mg/ml,更优选为0.02~4.5mg/ml。

42.在本发明中,所述第一分散优选在超声的条件下进行,所述超声分散的时间优选

为15~60min,更优选为20~55min。

43.在本发明中,所述第一分散液中,所述六方氮化硼的质量浓度优选为 0.05~15mg/ml,优选为0.1~12mg/ml。

44.在本发明中,所述表面修饰的温度优选为室温。

45.在本发明中,所述表面修饰的保温时间优选为3~24h,更优选为5~21h。

46.在本发明中,所述表面修饰得到表面修饰反应液,本发明优选对所述表面修饰反应液进行后处理,得到所述表面活化修饰的六方氮化硼。在本发明中,所述后处理优选包括:依次进行固液分离、洗涤和干燥。在本发明中,所述固液分离优选为离心分离,本发明对所述离心分离的具体实施过程没有特殊要求。本发明优选对所述固液分离的固体产物进行洗涤。在本发明中,所述洗涤优选包括:依次进行水洗和乙醇洗涤。在本发明中,所述水洗优选为去离子水洗,本发明对所述洗涤的具体实施过程没有特殊要求。本发明优选对所述洗涤后的固体产物进行干燥,在本发明中,所述干燥优选为冷冻干燥。

47.得到所述表面活化修饰的六方氮化硼后,本发明将二硫化钼前驱体盐、所述表面活化修饰的六方氮化硼和分散介质(以下称为第二分散介质)混合(以下称为第二混合)进行溶剂热反应,得到所述层状复合材料。

48.在本发明中,所述二硫化钼前驱体盐具体优选为四硫代钼酸铵。

49.在本发明中,所述二硫化钼前驱体盐和所述表面活化修饰的六方氮化硼的质量比优选为(0.1~6):(0.05~15),更优选为(0.5~5):(0.1~13),进一步优选为 (1~4):(2~10)。

50.在本发明中,所述第二分散介质优选为n,n-二甲基甲酰胺和水的混合溶剂,在本发明中,所述n,n-二甲基甲酰胺和水的混合溶剂中的水优选为去离子水。

51.在本发明中,所述n,n-二甲基甲酰胺(dmf)和水的混合溶剂中所述 n,n-二甲基甲酰胺和水的体积比优选为(2~3):1。

52.在本发明中,所述第二混合优选包括以下步骤:

53.将所述表面活化修饰的六方氮化硼第二分散与所述第二分散介质中,得到第二分散液;

54.将所述二硫化钼前驱体盐溶解于所述第二分散液中。

55.在本发明中,所述第二分散优选在超声的条件下进行,在本发明中,所述超声分散的时间优选为15~30min。

56.在本发明中,所述第二分散液中,所述表面活化修饰的六方氮化硼的质量浓度优选为0.05~15mg/ml,更优选为0.1~13mg/ml,进一步优选为 2~10mg/ml。

57.在本发明中,所述二硫化钼前驱体盐溶解时优选在超声的条件下进行,在本发明中,所述超声溶解的时间优选为15~30min。

58.在本发明中,所述第二分散液中,所述二硫化钼前驱体盐的质量浓度优选为0.1~6mg/ml,更优选为0.5~5mg/ml,进一步优选为1~4mg/ml。

59.在本发明中,所述溶剂热反应优选在带有聚四氟乙烯内衬的反应釜中进行。

60.在本发明中,所述溶剂热反应的温度为180~240℃,更优选为 185~220℃,进一步优选为200~210℃。

61.在本发明中,所述溶剂热反应的保温时间优选为5~24h,更优选为 8~20h。

62.在本发明中,所述溶剂热反应后得到溶剂热反应液,本发明优选对所述溶剂热反应液进行后处理,得到所述层状复合材料。在本发明中,所述后处理优选包括:依次进行固液分离、洗涤和干燥。在本发明中,所述固液分离优选为离心分离,本发明对所述离心分离的具体实施过程没有特殊要求。本发明优选对所述固液分离的固体产物进行洗涤。在本发明中,所述洗涤优选包括:依次进行水洗和乙醇洗涤。在本发明中,所述水洗优选为去离子水洗,本发明对所述洗涤的具体实施过程没有特殊要求。本发明优选对所述洗涤后的固体产物进行干燥,在本发明中,所述干燥优选为冷冻干燥。

63.本发明采用水热法制备了层状复合材料,将具有优异高温润滑性能、导热性能的h-bn和室温摩擦学性能优异的mos2相结合,提升自润滑衬垫的导热性能,减少摩擦热对衬垫力学性能和摩擦学性能的影响。通过本发明提供的制备方法得到摩擦磨损性能优异且具有更长服役寿命的自润滑衬垫材料。

64.本发明提供了上述技术方案所述的制备方法制备得到的层状复合材料,包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼。

65.在本发明中,所述六方氮化硼的粒径优选为0.5~5μm。

66.在本发明中,所述二硫化钼的形状优选为片状。

67.在本发明中,所述二硫化钼的粒径优选为50~500nm。

68.本发明提供了一种自润滑纤维织物复合材料,包括自润滑织物和负载于所述自润滑织物纤维之间的改性剂,所述改性剂为上述技术方案所述的层状复合材料。

69.在本发明中,所述自润滑纤维织物复合材料优选还包括粘接树脂,在本发明中,所述粘接树脂包裹于所述改性剂表面。

70.在本发明所述粘接树脂优选包括酚醛树脂、聚酰胺亚胺树脂或环氧树脂。

71.在本发明中,所述粘接树脂用于将所述改性剂粘接于所述自润滑纤维织物纤维之间。

72.在本发明中,所述改性剂占所述自润滑纤维织物复合材料的质量百分含量优选为0.05~4wt%,更优选为0.08~3.5wt%,进一步优选为0.2~3wt%。

73.在本发明中,所述改性剂占所述自润滑纤维织物复合材料的质量百分含量优选为9~38.2wt%,更优选为10~38wt%,进一步优选为11~39wt%。

74.本发明提供了上述技术方案所述的自润滑纤维织物复合材料的制备方法,包括以下步骤:

75.将改性剂分散于树脂溶液中,得到改性剂-树脂分散液;

76.采用所述改性剂-树脂分散液浸渍自润滑织物,得到浸渍自润滑织物;

77.将所述浸渍自润滑织物固化处理,得到所述自润滑纤维织物复合材料。

78.本发明将改性剂分散(以下称为第三分散)于树脂溶液中,得到改性剂

ꢀ‑

树脂分散液。

79.在本发明中,所述改性剂-树脂分散液中,所述改性剂的质量百分含量优选为0.5~10wt%,优选为0.8~9wt%。

80.在本发明中,所述第三分散优选在超声条件下进行。

81.在本发明中,所述树脂溶液的固含量优选为0.15~3g/ml。

82.得到改性剂-树脂分散液后,本发明采用所述改性剂-树脂分散液浸渍自润滑织物,得到浸渍自润滑织物。

83.本发明对所述自润滑织物没有特殊要求。

84.在本发明中,所述浸渍的次数优选≥2次。

85.在本发明中,2次浸渍之间,本发明优选将所述浸渍得到的浸渍自润滑织物进行干燥,在本发明中,所述干燥的方式优选为烘干,在本发明中,所述烘干的温度优选为30~80℃,更优选为45~60℃。

86.在本发明中,所述浸渍优选在室温条件下进行。

87.在本发明中,所述浸渍自润滑织物中所述改性剂-树脂分散液的质量百分优选为10~40wt%,优选为12~38wt%。

88.得到浸渍自润滑织物后,本发明将所述浸渍自润滑织物固化处理,得到所述自润滑纤维织物复合材料。

89.在本发明中,所述固化处理之前,本发明优选还包括采用树脂粘接剂将所述浸渍自润滑织物粘接与摩擦副表面。

90.在本发明中,所述树脂粘接剂优选包括酚醛树脂、聚酰胺亚胺树脂或环氧树脂。

91.在本发明中,所述粘接时,所述树脂粘接剂的种类优选与所述浸渍自润滑织物中的粘结树脂相同。

92.在本发明中,所述固化处理的温度优选为140~260℃,更优选为 150~250℃。

93.在本发明中,所述固化处理的压力优选为0.1~1mpa,更优选为 0.2~0.8mpa。

94.在本发明中,所述固化处理的保温保压时间优选为1~5h,更优选为 1.5~4.5h。

95.在本发明中,由室温升温至所述固化处理的温度的升温速率优选为 3~20℃/min,更优选为5~15℃/min。

96.本发明提供了上述技术方案所述的自润滑纤维织物复合材料或上述技术方案所述的制备方法制备得到的自润滑纤维织物复合材料作为自润滑衬垫的应用。

97.在本发明中,所述应用具体优选为作为自润滑关节轴承的自润滑衬垫。

98.在本发明中,所述应用优选在动载荷条件下应用。

99.在本发明中,所述应用优选在室温条件下进行。

100.在本发明中,所述应用时,所述轴承的转速优选为280r/min。

101.为了进一步说明本发明,下面结合实施例对本发明提供的技术方案进行详细地描述,但不能将它们理解为对本发明保护范围的限定。

102.实施例1

103.将多巴胺、聚乙烯亚胺溶解于tris-hcl缓冲液(ph值为8.5),得到表面活性修饰溶液,将h-bn(粒径为2.5μm)超声分散于表面活性修饰溶液中得到第一分散液,超声分散的时间为30min,在第一分散液中,多巴胺的质量浓度为1mg/ml,聚乙烯亚胺的质量浓度为1mg/ml,h-bn的质量浓度为 5mg/ml;在室温条件下进行表面修饰24h,最后经离心、去离子水洗涤、乙醇洗涤和冷冻干燥得到表面活化修饰的六方氮化硼;

104.将0.5g表面活化修饰的六方氮化硼加入到由dmf和去离子水构成的混合溶剂中(dmf和去离子水的体积比为2:1),超声处理30min,随后向上述体系中加入0.5g四硫代钼酸铵,继续超声处理30min,随后将上述混合物转移至带有聚四氟乙烯内衬的反应釜中,在200

℃条件下,反应12h,待体系降至室温后通过离心、洗涤分离产物,最后冷冻干燥得到层状复合材料,记为h-bn-mos2;层状复合材料包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼,其中二硫化钼的粒径为50~500nm。

105.将适量h-bn-mos2加入到酚醛树脂溶液(固含量为2g/ml)中,得到 h-bn-mos2层状纳米复合物质量分数为1wt%的改性剂-树脂分散液,将自润滑纤维织物浸入改性剂-树脂分散液中,反复浸渍,直至自润滑纤维织物质量分数达到60~90wt%,将浸渍后得到的浸渍自润滑织物用酚醛树脂粘接于金属基材表面,在0.2mpa、180℃条件下,固化处理140min,由室温升温至所述固化处理的温度的升温速率为5℃/min,得到层状自润滑衬垫;

106.图1为本实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的sem照片对比图;图2为本实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的xrd数据对比图;图3 为本实施例未处理h-bn,表面活化修饰的h-bn及h-bn-mos2层状纳米复合材料的tem照片对比图。从图1中的(a)可以看出,h-bn为具有较为规整的片层结构,表面非常光滑,经聚多巴胺和聚乙烯亚胺修饰后h-bn表面有大量颗粒状聚合物存在,表明h-bn表面活化处理成功,如图1中的(b) 所示;图1中的(c)为h-bn-mos2扫描电镜照片,可以看出h-bn表面存在大量颗粒状物质,经xrd(图2)和tem(图3)分析确定为二硫化钼。

107.对本实施例制备得到的层状自润滑衬垫进行摩擦性能测试,在室温环境下,70mpa动载荷,转速280r/min,摩擦试验2h,层状自润滑衬垫的摩擦系数为0.094,磨痕深度为53μm。

108.实施例2

109.将多巴胺、聚乙烯亚胺溶解于tris-hcl缓冲液(ph值为8.5),得到表面活性修饰溶液,将h-bn(粒径为2.5μm)超声分散于表面活性修饰溶液中得到第一分散液,超声分散的时间为30min,在第一分散液中,多巴胺的质量浓度为1mg/ml,聚乙烯亚胺的质量浓度为1mg/ml,h-bn的质量浓度为 5mg/ml;在室温条件下进行表面修饰24h,最后经离心、去离子水洗涤、乙醇洗涤和冷冻干燥得到表面活化修饰的六方氮化硼;

110.将0.5g表面活化修饰的六方氮化硼加入到由dmf和去离子水构成的混合溶剂(dmf和去离子水体积2:1)中,超声处理30min,随后向上述体系中加入0.5g四硫代钼酸铵,继续超声处理30min,随后将上述混合物转移至带有聚四氟乙烯内衬的反应釜中,在200℃条件下,反应12h,待体系降至室温后通过离心、洗涤分离产物,最后冷冻干燥得到层状复合材料,记为 h-bn-mos2;层状复合材料包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼,其中二硫化钼的粒径为50~500nm。

111.将h-bn-mos2加入到酚醛树脂溶液(固含量为2g/ml)中,得到 h-bn-mos2层状纳米复合物质量分数为3wt%的改性剂-树脂分散液,将自润滑纤维织物浸入改性剂-树脂分散液中,反复浸渍,直至自润滑纤维织物质量分数达到60~90wt%,将浸渍后得到的浸渍自润滑织物用酚醛树脂粘接于金属基材表面,在0.2mpa、180℃条件下,固化处理140min,由室温升温至所述固化处理的温度的升温速率为5℃/min,得到层状自润滑衬垫;

112.对本实施例制备得到的层状自润滑衬垫进行摩擦性能测试,在室温环境下,70mpa

动载荷,转速280r/min,摩擦试验2h,层状自润滑衬垫的摩擦系数为0.085,磨痕深度为48.5μm。

113.实施例3

114.将多巴胺、聚乙烯亚胺溶解于tris-hcl缓冲液(ph值为8.5),得到表面活性修饰溶液,将h-bn(粒径为2.5μm)超声分散于表面活性修饰溶液中得到第一分散液,超声分散的时间为30min,在第一分散液中,多巴胺的质量浓度为1mg/ml,聚乙烯亚胺的质量浓度为1mg/ml,h-bn的质量浓度为 5mg/ml;在室温条件下进行表面修饰24h,最后经离心、去离子水洗涤、乙醇洗涤和冷冻干燥得到表面活化修饰的六方氮化硼;

115.将0.5g表面活化修饰的六方氮化硼加入到由dmf和去离子水构成的混合溶剂(dmf和去离子水体积2:1)中,超声处理30min,随后向上述体系中加入0.5g四硫代钼酸铵,继续超声处理30min,随后将上述混合物转移至带有聚四氟乙烯内衬的反应釜中,在200℃条件下,反应12h,待体系降至室温后通过离心、洗涤分离产物,最后冷冻干燥得到层状复合材料,记为 h-bn-mos2;层状复合材料包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼,其中二硫化钼的粒径为50~500nm。

116.将h-bn-mos2加入到酚醛树脂溶液(固含量为2g/ml)中,得到 h-bn-mos2层状纳米复合物质量分数为5wt%的改性剂-树脂分散液,将自润滑纤维织物浸入改性剂-树脂分散液中,反复浸渍,直至自润滑纤维织物质量分数达到60~90wt%,将浸渍后得到的浸渍自润滑织物用酚醛树脂粘接于金属基材表面,在0.2mpa、180℃条件下,固化处理140min,由室温升温至所述固化处理的温度的升温速率为5℃/min,得到层状自润滑衬垫;

117.对本实施例制备得到的层状自润滑衬垫进行摩擦性能测试,在室温环境下,70mpa动载荷,转速280r/min,摩擦试验2h,层状自润滑衬垫的摩擦系数为0.073,磨痕深度为35μm。

118.实施例4

119.将多巴胺、聚乙烯亚胺溶解于tris-hcl缓冲液(ph值为8.5),得到表面活性修饰溶液,将h-bn(粒径为2.5μm)超声分散于表面活性修饰溶液中得到第一分散液,超声分散的时间为30min,在第一分散液中,多巴胺的质量浓度为1mg/ml,聚乙烯亚胺的质量浓度为1mg/ml,h-bn的质量浓度为 5mg/ml;在室温条件下进行表面修饰24h,最后经离心、去离子水洗涤、乙醇洗涤和冷冻干燥得到表面活化修饰的六方氮化硼;

120.将0.5g表面活化修饰的六方氮化硼加入到由dmf和去离子水构成的混合溶剂(dmf和去离子水体积2:1)中,超声处理30min,随后向上述体系中加入0.5g四硫代钼酸铵,继续超声处理30min,随后将上述混合物转移至带有聚四氟乙烯内衬的反应釜中,在200℃条件下,反应12h,待体系降至室温后通过离心、洗涤分离产物,最后冷冻干燥得到层状复合材料,记为 h-bn-mos2;层状复合材料包括六方氮化硼和接枝于所述六方氮化硼层状结构表面上的多酚类化合物和聚乙烯亚胺,以及原位生长在所述所述六方氮化硼层状结构表面上的二硫化钼,其中二硫化钼的粒径为50~500nm。

121.将h-bn-mos2加入到酚醛树脂溶液(固含量为2g/ml)中,得到 h-bn-mos2层状纳米复合物质量分数为7wt%的改性剂-树脂分散液,将自润滑纤维织物浸入改性剂-树脂分散液中,反复浸渍,直至自润滑纤维织物质量分数达到60~90wt%,将浸渍后得到的浸渍自润

滑织物用酚醛树脂粘接于金属基材表面,在0.2mpa、180℃条件下,固化处理140min,由室温升温至所述固化处理的温度的升温速率为5℃/min,得到层状自润滑衬垫;

122.对本实施例制备得到的层状自润滑衬垫进行摩擦性能测试,在室温环境下,70mpa动载荷,转速280r/min,摩擦试验2h,层状自润滑衬垫的摩擦系数为0.047,磨痕深度为78μm。

123.尽管上述实施例对本发明做出了详尽的描述,但它仅仅是本发明一部分实施例,而不是全部实施例,人们还可以根据本实施例在不经创造性前提下获得其他实施例,这些实施例都属于本发明保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。