1.本发明属于冶炼焙烧控制技术领域,具体涉及一种焙烧炉云边协同智能控制方法与系统。

背景技术:

2.焙烧炉是锌冶炼焙烧过程的主要大型装备,用来将锌精矿氧化成锌焙砂。锌焙砂是后续工序的主要原料,直接关系着最终的成品质量。温度是影响锌焙砂质量的最关键因素,然而,由于焙烧炉内物理化学反应复杂,表现出很强的非线性和耦合效应,往往很难将温度稳定在目标范围内。因此,焙烧炉温度的稳定控制至关重要。

3.传统的冶金装备如焙烧炉的控制方法主要包括人工控制方法和基于规则的控制方法。人工控制通常通过现场工人实时监控焙烧炉状态,凭借人工经验调整进料速度以调节焙烧温度,但仅依赖于人工经验且只关注当前焙烧温度的变化,因而容易给出不准确的控制量或过于频繁地调整控制量,从而导致焙烧温度的不稳定。基于规则的控制方法利用专家知识提炼为规则,能够一定程度上解决冶金装备稳定控制的问题,但仅使用当前装备dcs中的实时运行过程数据,而忽略了位于其他系统的关键性数据,如原料组分数据,并假设焙烧炉等装备的进料组分是稳定的。事实上,工业现场焙烧炉的实际进料组分波动频繁且幅度较大,因此直接采用规则方法往往难以保证控制效果。

技术实现要素:

4.针对现有技术中焙烧炉由于进料组分频繁波动导致的温度稳定控制难的技术问题,本发明提供一种焙烧炉云边协同智能控制方法与系统,从焙烧过程的反应机理和实时监控的温度数据两个方面融合,实现对焙烧炉温度的稳定控制。

5.为实现上述技术目的,本发明采用如下技术方案:

6.一种焙烧炉云边协同智能控制方法,包括:

7.当云端检测到焙烧炉的组分预报值发生变化时,基于焙烧炉内的反应机理计算当前组分预报值所需的进料速度值,并将进料速度值下发至焙烧炉的边缘端控制器;

8.边缘端控制器基于接收到的进料速度值,控制当前组分预报值对应的进料速度;同时,边缘端控制器根据当前的温度趋势和当前温度相对于温度设定值的温度偏差,对当前进料速度进行微调。

9.进一步的,分三种情况计算当前组分预报值所需的进料速度值:

10.(1)当焙烧温度设定值相对于当前温度的差值在预设区间范围内时,以焙烧炉内物质的能量变化最小为目标,计算当前组分预报值所需的进料速度值;

11.(2)当焙烧温度设定值相对于当前温度的差值大于预设区间上限时,基于组分预报值的正态分布特性,以焙烧炉内反应的耗氧量最大为目标,计算当前组分分布值,并将对应的进料速度作为当前组分预报值所需的进料速度值;

12.(3)当焙烧温度设定值相对于当前温度的差值小于预设区间下限时,基于组分预

报值的正态分布特性,以焙烧炉内反应的耗氧量最小为目标,计算当前组分分布值,并将对应的进料速度作为当前组分预报值所需的进料速度值。

13.进一步的,所述以焙烧炉内物质的能量变化最小为目标,计算当前组分预报值所需的进料速度值,包括:根据焙烧炉的能量输入和能量支出,构建焙烧炉内物质的能量变化计算模型,进而构建得到以下优化问题,最终求解优化问题得到进料速度值:

[0014][0015][0016]

式中,q

in

和q

out

分别为焙烧炉内的能量收入和能量支出,f1(

·

)和f2(

·

)分别为能量收入和能量支出的非线性函数;v

air

为鼓风量;x

p1

,...,x

pi

为锌精矿的i个组分信息;α1,...,αj为焙烧炉内的j个化学反应的转化率;t

set

为焙烧温度设定值;b为焙烧炉的炉况信息;为尾气中so2含量,分别是的下限和上限;m

con

为锌精矿的进料速度。

[0017]

进一步的,能量收入q

in

和能量支出q

out

的非线性函数为:

[0018][0019][0020]

式中,qr为化学反应放出的热量,qf为反应物自身热量;n为各化学反应中主反应物质的摩尔量;hm为各化学反应在焙烧温度设定值t

set

状态下反应单位摩尔主反应物质时的焓变;α是各化学反应的转化率,α=[α1ꢀ…ꢀ

αj];k为反应物的物质种类数;nk为第k个反应物质的摩尔量;yk为单摩尔第k个反应物质所含的显热;

[0021]qp

为所有产物的显热、qd为焙烧内的散热,qw为焙烧炉内水分蒸发吸收的热量;l是焙烧炉内产物的种类;n

l

是第l种产物的摩尔量;y

l

是第l种产物的显焓;as是焙烧炉炉体各区域的面积;ks是各面积的换热系数;mw为蒸发水的质量;δhw为水的蒸发热。

[0022]

进一步的,所述以焙烧炉内反应的耗氧量最大为目标,计算当前组分分布值,并将对应的进料速度作为当前组分预报值所需的进料速度值,具体为:

[0023]

(2.1)设锌精矿中zn、fe、s这三种组分的预报值分别为噪声分布分别为引入3σ准则;σ1、σ2、σ3分别为zn、fe、s这三种组分的标准差;

[0024]

(2.2)以焙烧炉内反应的耗氧量最大为目标建立以下优化问题,并求解问题得到当前组分分布值x

p,zn

、x

p,fe

、x

p,s

:

[0025]

[0026][0027]

式中,αi为第i个消耗氧气的化学反应的转化率,n为焙烧炉内消耗氧气的化学反应数量,n《j;ni表示第i个化学反应中主反应物质的摩尔量,ηi为第i个消耗氧气的化学反应中单位摩尔主反应物质所消耗的氧气量,gi(

·

)为元素质量分数与各化学反应中主反应物质的摩尔量的质量守恒关系;

[0028]

(2.3)根据鼓风量中的氧气含量,结合焙烧反应中氧气参与的化学反应,计算焙烧炉在当前组分分布值x

p,zn

、x

p,fe

、x

p,s

情况下的进料速度,将其作为当前组分预报值所需的进料速度值;

[0029]

所述以焙烧炉内反应的耗氧量最小为目标,计算当前组分分布值,具体为:

[0030]

(3.1)设锌精矿中zn、fe、s这三种组分的预报值分别为噪声分布分别为引入3σ准则;σ1、σ2、σ3分别为zn、fe、s这三种组分的标准差;

[0031]

(3.2)以焙烧炉内反应的耗氧量最小为目标建立以下优化问题,并求解问题得到当前组分分布值x

p,zn

、x

p,fe

、x

p,s

:

[0032][0033][0034]

(3.3)根据鼓风量中的氧气含量,结合焙烧反应中氧气参与的化学反应,计算焙烧炉在当前组分分布值x

p,zn

、x

p,fe

、x

p,s

情况下的进料速度,将其作为当前组分预报值所需的进料速度值。

[0035]

进一步的,当前温度趋势的计算方法为:

[0036]

s1,从焙烧炉现场分布的传感器系统中获取焙烧炉实时的当前温度值;

[0037]

s2,对获取的当前温度值进行异常值检测:

[0038]

(1)在时间窗中(t1,tj)中,利用最小二乘法建立一个二次模型以近似温度随时间的趋势模型:

[0039]

[0040][0041]

式中,为趋势模型输出的时间点k的温度,t1和tj分别是时间窗的起点和终点,yk为时间点k的真实温度,为噪声偏差的估计,l

th

≤j≤m,l

th

为时间窗长度的最小值,m为一个控制周期内采样的总数目;分别为二次模型中的常数项、一次项、二次项的系数;

[0042]

(2)对于新接收到的温度值y

j 1

,计算趋势模型对应输出温度值与其的预测误差e

j 1

和相应的阈值th

1,j

:

[0043][0044][0045][0046]

式中,α为t检验的置信水平,yj=[y

1 y2ꢀ…ꢀ

yj]

t

;aj为在时间窗(t1,t

j 1

)拟合噪声的第一参数项;

[0047]

(3)若|e

j 1

|≥th

1,j

,则判定新接收到的温度值y

j 1

为异常值,送入步骤s2.3分类;否则计算其预测累积误差c

j 1

和相应的阈值th

2,j

:

[0048]cj 1

=cj e

j 1

[0049][0050]

式中,b

j 1

为在时间窗(t1,t

j 1

)拟合噪声的第二参数项,由前一次计算的aj和bj计算得到;

[0051]

(4)若|c

j 1

|≤th

2,j

,则判定新接收到的温度值y

j 1

符合当前趋势,将y

j 1

加入当前时间窗,并等待新的数据y

j 2

;否则转至步骤2.3分类;

[0052]

s3,异常值分类:

[0053]

若中所有时间点tk都超过相应的点阈值|ek|≥th

1,k

或|c

j 1

|≥th

2,j

,则y

j 1

是新趋势起始值,转至步骤s2.4;否则,认定y

j 1

是异常检测值并舍弃该值;

[0054]

s4,当出现新趋势或达到预设的控制周期时,进行趋势计算:将时间窗(t1,tj)归一化至[0,1],结合最小二乘法重新进行一次拟合:

[0055][0056]

式中,为重新拟合的趋势模型输出的时间点k的温度,t1和tk分别是当前时间窗的起点和终点;分别为重新拟合二次模型中的常数项、一次项、二次项的系数;

[0057]

s5,根据s4重新拟合得到的温度趋势模型,对时间求导得到各时间点的温度趋势,

从而得到时间点tj的温度趋势返回s2。

[0058]

进一步的,所述边缘端控制器,采用模糊推理方法,根据当前的温度趋势和当前温度相对于温度设定值的温度偏差,对当前进料速度进行微调,具体为:

[0059]

(1)定久模糊集和模糊规则:

[0060]

将温度偏差、温度趋势和进料速度修正值分别划分若干模糊集;将温度偏差和温度趋势作为输入参量,将进料速度修正值作为输出参量,构建输入参量与输出参量之间的模糊规则;

[0061]

(2)通过隶属度函数,将当前时间点的温度趋势和温度偏差,分别转换成对应的模糊集;然后按照模糊规则进行模糊推理,并对推理结果进行去模糊运算得到确定的进料速度修正值。

[0062]

一种焙烧炉云边协同智能控制系统,包括存储器及处理器,所述存储器中存储有计算机程序,所述计算机程序被所述处理器执行时,使得所述处理器实现上述任一项技术方案所述的焙烧炉云边协同智能控制方法。

[0063]

有益效果

[0064]

本发明基于云边协同的框架,实现了云端机理模型和边缘端数据模型的有机融合,解决了由于进料组分波动导致的焙烧温度大波动的问题,提供了对焙烧过程温度控制的稳定性,保障焙烧过程安全平稳运行。可以应用于控制进料组分波动下的焙烧过程。

附图说明

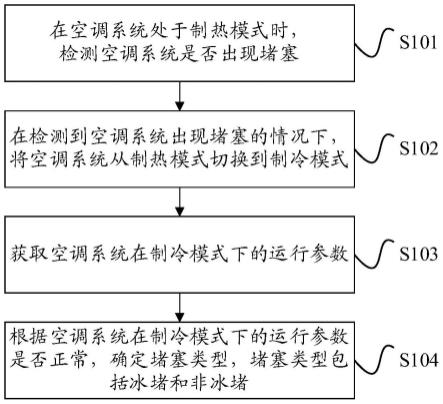

[0065]

图1是本技术实施例所述方法的总体架构图。

[0066]

图2是本技术实施例所述隶属度函数和模糊规则。

具体实施方式

[0067]

下面对本发明的实施例作详细说明,本实施例以本发明的技术方案为依据开展,给出了详细的实施方式和具体的操作过程,对本发明的技术方案作进一步解释说明。

[0068]

本发明实施例方法首先通过对焙烧炉内的锌精矿化学反应进行机理分析,确定温度波动的影响要素,进而对进料波动建模为两个部分:组分批次差异和随机波动。其中,组分批次差异是由于生产目标或工艺条件改变,使得焙烧前置工序配料目标变化。组分随机波动是由于组分含量或者矿源混合过程的不确定因素所导致。一般地,组分批次差异具有低频特性,而组分随机波动包含了不确定性的随机噪声,具有高频特性和较大的随机性。针对批次差异,在云端整合dcs、scada、lims等多系统数据,并基于此建立焙烧过程的机理模型,捕捉跨系统的组分批次变化信息,结合组分预报值和当前焙烧过程的工艺条件,计算得出所需的理论进料速度,并将合适的进料速度及时下发到边缘端控制器,控制焙烧炉的进料单元,使组分发生批次变化时焙烧温度仍能维持一个较小的变化范围内;针对随机波动,由于更为强调实时性,采用在边缘端使用定性趋势分析的方法,准确捕获焙烧温度数据序列的时间特征信息,并通过模糊控制方法给出云端模型设定的进料速度的精细调控,修正噪声带来的影响,进一步减小焙烧温度的变化。从而实现焙烧炉温度的稳定控制。

[0069]

本发明实施例总体架构图如1所示,以锌精矿为例对本发明进行解释说明。

[0070]

一、针对批次差异的云端机理模型

[0071]

机理模型由云端定期整合dcs、scada、lims等系统的关键数据训练生成,当检测到组分预报值发生变化时,计算出当前组分预报值情况下所需的进料速度并下发至边缘端控制器,使焙烧温度在组分突变时仍能维持在较小的变化范围内。由于焙烧炉的过阻尼性质,导致焙烧温度对控制量的响应速度较慢,变化也较为缓慢,因而机理模型在温度设定值变化时的控制策略会有所不同。

[0072]

1、焙烧温度设定值相对于当前温度的差值在预设区间范围内

[0073]

锌精矿焙烧过程反应众多且复杂,因而若全方位考虑所有因素,模型将会变得异常复杂且难以求解,为简化计算,前人在对焙烧炉分析时往往只考虑zns氧化为zno这一主反应。但焙烧炉内同时还进行着其他反应,这些反应同样对焙烧温度有着巨大的影响,如果忽略这些反应的影响势必会导致模型的准确性下降。因此本发明根据锌精矿的主要元素组成zn、fe和s,着重考虑其中三个主要反应,同时将部分副反应考虑在内。三个主要反应如下:

[0074]

反应1:2zns 3o2=2zno 2so2[0075]

反应2:zns 2o2=znso4[0076]

反应3:4fes 7o2=2fe2o3 4so2[0077]

焙烧炉的温度变化本质为焙烧炉内物质的能量变化,当炉内的能量收入小于能量支出时,温度就会降低;反之亦然。因而,为了焙烧炉温度的稳定,控制目标为:

[0078][0079][0080]

式中,q

in

和q

out

分别为焙烧炉内的能量收入和能量支出,f1(

·

)和f2(

·

)分别为能量收入和能量支出的非线性函数;v

air

为鼓风量;x

p1

,...,x

pi

为锌精矿的i个组分信息;α1,...,αj为焙烧炉内的j个化学反应的转化率;t

set

为焙烧温度设定值;b为焙烧炉的炉况信息;为尾气中so2含量,分别是的下限和上限;m

con

为锌精矿的进料速度。

[0081]

(1)焙烧炉的能量收入

[0082]

焙烧炉中的能量收入可分为两部分:化学反应放出的热量qr和反应物自身热量qf。则qin可表示为:

[0083][0084]

式中,n为各化学反应中主反应物质的摩尔量;hm为各化学反应在焙烧温度设定值t

set

状态下反应单位摩尔主反应物质时的焓变;α是各化学反应的转化率,α=[α1ꢀ…ꢀ

αj];k为反应物的物质种类数;nk为第k个反应物质的摩尔量;yk为单摩尔第k个反应物质所含的显热。

[0085]

(2)焙烧炉的能量支出

[0086]

焙烧炉中的能量支出可分为两部分:产物的显热q

p

、散热qd和炉内水分蒸发吸收的

热量qw。即:

[0087][0088]

式中,l是焙烧炉内产物的种类;n

l

是第l种产物的摩尔量;y

l

是第l种产物的显焓;as是焙烧炉炉体各区域的面积;ks是各面积的换热系数;mw为蒸发水的质量;δhw为水的蒸发热。

[0089]

2、焙烧温度设定值相对于当前温度的差值大于预设区间上限

[0090]

当焙烧温度设定值改变时,由于焙烧炉体量大,物理化学性质复杂,有十分明显的过阻尼性质。当新的温度设定值高于当前温度时,增大进料速度虽然能使温度更快速地接近设定值,但由于焙烧炉的过阻尼特性,变化效果可能并非立竿见影;与此同时,由于氧气含量等工艺条件的限制,进料速度的增大并非无限制的。因而本实施例采用在不超过工艺条件限制下的最大进料速度应对这种情况。

[0091]

具体地基于组分预报值的正态分布特性,以焙烧炉内反应的耗氧量最大为目标,计算当前组分分布值,并将对应的进料速度作为当前组分预报值所需的进料速度值。具体地:

[0092]

(2.1)设锌精矿中zn、fe、s这三种组分的预报值分别为噪声分布分别为引入3σ准则;σ1、σ2、σ3分别为zn、fe、s这三种组分的标准差;

[0093]

(2.2)以焙烧炉内反应的耗氧量最大为目标建立以下优化问题,并求解问题得到当前组分分布值x

p,zn

、x

p,fe

、x

p,s

:

[0094][0095]

式中,αi为第i个化学反应的转化率,ni表示第i个消耗氧气的化学反应中主反应物质的摩尔量,n为焙烧炉内消耗氧气的化学反应数量,n《j;ηi为第i个消耗氧气的化学反应中单位摩尔主反应物质所消耗的氧气量,f(

·

)为元素质量分数与各化学反应中主反应物质的摩尔量的质量守恒关系;

[0096]

(2.3)根据鼓风量中的氧气含量,结合焙烧反应中氧气参与的化学反应,计算焙烧炉在当前组分分布值x

p,zn

、x

p,fe

、x

p,s

情况下的进料速度,将其作为当前组分预报值所需的进料速度值。

[0097]

3、焙烧温度设定值相对于当前温度的差值小于预设区间下限

[0098]

以上述第二种情况(温度设定值相对于当前温度的差值大于预设区间上限)相反,

该种情况则以焙烧炉内反应的耗氧量最小为目标,计算当前组分分布值。即而即可根据鼓风量中的氧气含量,结合焙烧反应中氧气参与的化学反应,计算焙烧炉在当前组分分布值x

p,zn

、x

p,fe

、x

p,s

情况下的进料速度,将其作为当前组分预报值所需的进料速度值。

[0099]

二、基于定性趋势分析的边缘模糊模型

[0100]

边缘端的数据模型更为注重实时性,使用基于定性趋势分析方法的模糊控制方法,准确捕获焙烧温度数据序列的时间特征信息,从而对进料速度进行精细调控,进一步减小焙烧温度的变化。

[0101]

基于定性趋势提取的模糊模型由趋势提取和模糊推理两部分组成。定性趋势提取方法实时提取温度趋势,模糊推理根据所得温度趋势与当前温度偏差得出进料速度修正值,从而修正锌精矿组分同批次随机波动带来的焙烧温度偏差。

[0102]

1、温度趋势提取

[0103]

s1,数据接收与预处理:

[0104]

从焙烧炉现场分布的传感器系统中获取焙烧炉实时的当前温度值。其中,由于工业现场环境复杂,在数据传输时会出现数据丢失的问题,读取的数据显示为空值。因此在接收到数据时,若出现读取数据宿舍则舍弃该空值,维持当前控制量并等待下一个正常的温度值数据。

[0105]

s2,异常值检测检测:

[0106]

(1)在时间窗中(t1,tj)中,利用最小二乘法建立一个二次模型以近似温度随时间的趋势模型:

[0107][0108][0109]

式中,为趋势模型输出的时间点k的温度,t1和tj分别是时间窗的起点和终点,yk为时间点k的真实温度,为噪声偏差的估计,l

th

≤j≤m,l

th

为时间窗长度的最小值,m为一个控制周期内采样的总数目;分别为二次模型中的常数项、一次项、二次项的系数;

[0110]

这里建立趋势模型,是用传感器中测量到的温度值,根据划分的时间窗中的温度数据,拟合这个时间窗中温度和时间的关系,即所述的二次模型。通过拟合得到的温度与时间的二次模型,即拟合二次模型中的就可以预测下一个时间点时的温度。

[0111]

(2)对于新接收到的温度值y

j 1

,计算趋势模型对应输出温度值与其的预测误差e

j 1

和相应的阈值th

1,j

:

[0112][0113]

[0114][0115]

式中,α为t检验的置信水平,yj=[y

1 y2ꢀ…ꢀ

yj]

t

;aj为在时间窗(t1,tj)拟合噪声的第一参数项;

[0116]

(3)若|e

j 1

|≥th

1,j

,则判定新接收到的温度值y

j 1

为异常值,送入步骤s2.3分类;否则计算其预测累积误差c

j 1

和相应的阈值th

2,j

:

[0117]cj 1

=cj e

j 1

ꢀꢀ

(10)

[0118][0119]

式中,b

j 1

为在时间窗(t1,t

j 1

)拟合噪声的第二参数项,由由前一次计算的aj和bj计算得到;

[0120]

(4)若|c

j 1

|≤th

2,j

,则判定新接收到的温度值y

j 1

符合当前趋势,将y

j 1

加入当前时间窗,并等待新的数据y

j 2

;否则转至步骤2.3分类;

[0121]

s3,异常值分类:

[0122]

若中所有时间点tk都超过相应的点阈值|ek|≥th

1,k

或|c

j 1

|≥th

2,j

,则y

j 1

是新趋势起始值,转至步骤s2.4;否则,认定y

j 1

是异常检测值并舍弃该值;

[0123]

s4,当出现新趋势或达到预设的控制周期时,进行趋势计算:由于新趋势出现的时间不确定,时间窗(t1,tj)的长度因此各不相同,因而为了统一衡量温度趋势,将所有时间窗的长度归一化到1,即将时间窗(t1,tj)归一化至[0,1],结合最小二乘法重新进行一次拟合:

[0124][0125]

式中,为重新拟合的趋势模型输出的时间点k的温度,t1和tk分别是当前时间窗的起点和终点;分别为重新拟合二次模型中的常数项、一次项、二次项的系数;

[0126]

s5,根据s4重新拟合得到的温度趋势模型,对时间求导得到各时间点的温度趋势,从而得到时间点tj的温度趋势返回s2。

[0127]

其中,对式(12)所述的温度趋势模型求时间导数可得:

[0128][0129]

由于时间窗(t1,tj)的长度被归一化到1,因而时间点tj的温度趋势

[0130]

2、模糊推理

[0131]

温度偏差(td)反映当前时刻焙烧温度的优劣,根据焙烧过程的生产需求,将温度偏差划分为五种模糊集,分别为极小值(vl)、较小值(ll)、平稳值(s)、较大值(lh)、极大值(vh)。s表示温度处于理想区域内;ll表示温度处于稍微偏低的值域;vl则表明温度已经处于特别低的值域。同理,lh表示温度处于稍微偏高的值域,vh则为特别高的值域。温度趋势(tt)反映焙烧温度的未来变化趋势,为保证模糊集一致性以及对称性,温度趋势也划分为五大类,其分别为:负大(hn)、负小(ln)、正(z)、正小(lp)、正大(hp)。z表明温度变化趋势接近于0;ln表明温度呈缓慢下降趋势;hn则表明温度呈剧烈下降趋势;lp为温度缓慢上升趋

势;hp表示温度呈现快速上升趋势。相应的隶属度函数定义如图2(a),(b)所示。

[0132]

与此同时,为了对焙烧温度实现精确的调控,将进料速度修正值(fm)划分为7大类别:负大(nb)、负中(nm)、负小(ns)、零(o)、正小(ps)、正中(pm)、正大(pb),用以对进料速度进行准确修正。相应的隶属度函数定义如图2(c)所示。对应的模糊规则如图2(d)所示。根据推理结果,采用去模糊化方法将评估语义词转化为确定值,在本工作中,使用重心法进行去模糊化,其计算公式如下:

[0133][0134]

式中,y*即为所求的进料速度修正值。

[0135]

由此,本实施例所提出的焙烧炉云边协同智能控制方法,将位于云端的机理模型与边缘端的数据模型有机融合。云端的机理模型实时获取各系统的关键信息,当组分预报值或温度设定值发生改变时,及时得出合适的进料速度下发至边缘端控制器,使组分或温度设定值发生较大变化时焙烧温度的变化仍能维持一个较小的范围内。当处于目标温度范围时,切换由边缘端的数据模型实时微调,进一步减小焙烧温度的变化。

[0136]

以上实施例为本技术的优选实施例,本领域的普通技术人员还可以在此基础上进行各种变换或改进,在不脱离本技术总的构思的前提下,这些变换或改进都应当属于本技术要求保护的范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。