1.本发明属于聚醚醚酮纯化技术领域,特别涉及一种聚醚醚酮的纯化工艺及其反应釜系统。

背景技术:

2.聚醚醚酮(peek)是一种耐热等级很高的特种工程塑料,具有热塑性塑料中最高的耐热性,并且具有优异的机械强度、电学性能以及耐辐射性能,可以通过挤出、注射、压制等加工方法加工成型,型材也能通过机械加工方法进行加工。聚醚醚酮已广泛应用于特殊行业,如已用于航空航天零部件、特殊机械部件、军工的结构件、军工电子零部件、核电等高技术领域。由于直接生产出来的聚醚醚酮含有大量的无机离子,当用于电子电器用途时,无机离子的存在会使聚醚醚酮的电绝缘性能下降,而且在使用过程中会对半导体以及导体材料造成腐蚀,进而发生漏电或者使器件的性能变坏,造成器件稳定性下降甚至失效。因此用于电子电器用途时必须使用反应釜系统将聚醚醚酮进行纯化,从而降低聚醚醚酮中的无机离子含量。

3.但是现有用于聚醚醚酮纯化工艺的反应釜系统大多具有以下缺陷:

4.1、聚醚醚酮原料和纯化所使用的反应剂从同一个进料口加入反应釜,反应剂与聚醚醚酮原料提前接触,一定程度上会影响反应剂的稳定性;

5.2、反应剂一次性投入反应釜系统,容易出现堆积甚至结块的现象,导致反应不均,影响反应速率,降低了反应釜系统纯化聚醚醚酮的效率;

6.3、反应剂与聚醚醚酮原料并不能安全快速的进行混合,使得反应釜系统纯化聚醚醚酮的时间较长,在一定程度上造成了反应釜系统的资源浪费。

7.因此,发明一种聚醚醚酮的纯化工艺及其反应釜系统来解决上述问题很有必要。

技术实现要素:

8.针对上述问题,本发明提供了一种聚醚醚酮的纯化工艺及其反应釜系统,以解决上述背景技术中提出的问题。

9.为实现上述目的,本发明提供如下技术方案:一种聚醚醚酮的纯化工艺及其反应釜系统,包括釜体,所述釜体的顶部一端开设有两个进料口,其中一个所述进料口的内部转动连接有用于投放有机溶剂和表面活性剂的弯管,所述弯管的顶部一端延伸至釜体的外部并固定连通有进料斗,所述釜体的顶部一端和底部一端均安装有封盖,且釜体顶部的封盖设置在另一个用于投放聚醚醚酮原料入料口的上方,所述弯管的底部一端固定连通有投料斗,所述釜体的顶部一端设置有反应剂均匀投放组件。

10.进一步的,所述反应剂均匀投放组件包括固定安装在釜体顶部一端的电机,所述电机的输出端与弯管的外部共同固定套接有一组第一链轮,所述弯管的底部一端固定套接有套管,所述套管的内部固定连接有工字板,且工字板由两个圆板和固定在其之间的圆柱组成,所述工字板的内部转动连接有与投料斗配合使用的分次投料机构。

11.进一步的,所述分次投料机构包括转动连接在工字板中的其中一个圆板底部一端的圆盘,且该工字板中的其中一个圆板两侧的切面形状为相对的u形,所述圆盘与上述工字板中其中的一个圆板表面均开设有与投料斗配合使用的通孔,所述圆盘的底部一端固定连通有分料管,所述分料管的底部一端转动连接有封板,所述工字板中的另一个圆板表面开设有与分料管配合使用的通槽,且通槽与投料斗为交错设置。

12.进一步的,所述釜体内壁的顶部一端固定连接有齿环,所述套管的外侧固定连接有防护壳,所述防护壳的内部转动连接有转轴,所述转轴的顶部一端延伸至防护壳的外部并固定连接有与齿环啮合的第一齿轮,所述防护壳的内部转动连接有第二齿轮,所述转轴的外部固定套接有与第二齿轮啮合的不完全齿轮,所述第二齿轮轮轴的外部固定套接有拨板,所述圆盘的一侧固定连接有方形框,所述套管的表面开设有与方形框配合使用的滑槽,所述方形框远离套管的一侧穿过滑槽延伸至防护壳的内部,所述方形框的内部滑动连接有圆销,所述圆销的顶部一端与拨板固定连接,所述防护壳的顶部一端固定连接有防护罩,所述防护罩的内部设置有与反应剂均匀投放组件配合使用的辅助下料机构。

13.进一步的,所述辅助下料机构包括转动连接在防护罩内部的翘板,所述转轴的外部固定套接有与翘板配合使用的拨盘,且拨盘由一个圆形板和固定在其外围的多个凸板组成,所述翘板远离拨盘一端靠近投料斗的一侧固定连接有锤块,所述翘板远离锤块的一侧固定连接有弹簧,所述弹簧远离翘板的一侧与防护罩的内壁固定连接。

14.进一步的,所述弯管的外部固定套接有安装板,且安装板设置在齿环的内侧,所述安装板的内部对称转动连接有转动杆,且两个转动杆分别设置在弯管的两侧,两个所述转动杆的顶部一端均延伸至安装板的上方并固定连接有与齿环啮合的第三齿轮,两个所述转动杆的底部一端均延伸至安装板的下方并分别设置有搅拌组件和翻拌组件。

15.进一步的,所述搅拌组件包括固定连接在其中一个转动杆下方的搅拌轴,所述搅拌轴的外部均匀固定连接有多组搅拌杆,且多组搅拌杆最靠近反应釜底部一端的一组搅拌杆设置为弧形。

16.进一步的,所述翻拌组件包括固定连接在安装板底部一端一侧的方形管,所述方形管内部的顶部一端转动连接有活动杆,所述活动杆的外部固定套接有第一锥齿轮,另一个所述转动杆的底部一端延伸至方形管的内部并固定连接有与第一锥齿轮啮合的第二锥齿轮,所述方形管的内部均匀转动连接有多个轴杆,多个所述轴杆与活动杆的外部均固定套接有配合使用的第二链轮,所说个所述轴杆的两端均延伸至方形杆的外部并分别固定连接有一组翻拌板,且多组翻拌板分别固定连接在多个轴杆的外侧。

17.本发明还公开了一种使用聚醚醚酮的反应釜系统所进行的纯化工艺,包括以下步骤:

18.s1:先打开釜体顶部一端的封盖,然后通过进料口将聚醚醚酮纯化原料倒入釜体,并关闭封盖,接着将有机溶剂和表面活性剂通过进料斗倒入弯管;

19.s2:使用反应釜系统进行加热升温,同时可以打开电机,通过电机和结构间的配合,利用辅助下料机构一边连续不断地敲击弯管,一边将有机溶剂和表面活性剂的分次投放入釜体内的不同位置;

20.s3:在s2使用的同时,利用搅拌组件将分次投入的有机溶剂和表面活性剂与聚醚醚酮原料混合均匀并进行纯化。

21.本发明的技术效果和优点:

22.1、本发明通过设有两个投料口,可以将聚醚醚酮原料和反应剂分开投放,防止聚醚醚酮原料和反应剂在反应釜系统进行纯化前接触,保证反应剂纯化时的稳定性;通过设有反应剂均匀投放组件,可以将反应剂分次投放到反应釜内聚醚醚酮上的不同位置,能有效避免反应剂一次性投放出现的反应不均现象,能有效加快聚醚醚酮和反应剂在反应釜系统内的反应效率,提高反应釜的纯化效率;通过设有辅助下料机构,可以有效防止反应剂因结块或粘附在弯管内,而出现投料不畅的现象,保证反应剂均匀投放和组件使用的稳定性。

23.2、本发明通过设有搅拌组件,可以在反应剂均匀投放组件将反应剂投放的同时,利用两种搅拌方法将反应剂与聚醚醚酮原料快速、彻底的混合均匀,能进一步提高反应釜系统的纯化效果和纯化效率。

24.本发明的其它特征和优点将在随后的说明书中阐述,并且,部分地从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在说明书和附图中所指出的结构来实现和获得。

附图说明

25.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作一简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

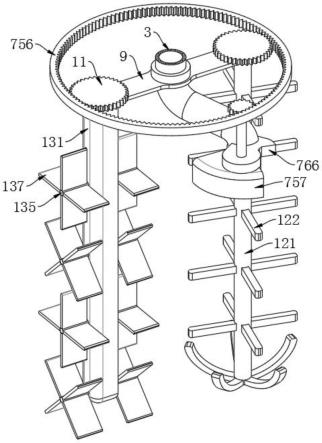

26.图1示出了本发明实施例的主视图;

27.图2示出了本发明实施例的剖视图;

28.图3示出了本发明实施例的釜体内部结构俯剖图;

29.图4示出了本发明实施例的反应剂均匀投放组件中部分结构右剖图;

30.图5示出了本发明实施例的反应剂均匀投放组件中部分结构俯剖图;

31.图6示出了本发明实施例的翻拌组件中部分结构左剖图;

32.图7示出了本发明实施例的a部结构放大示意图;

33.图中:1、釜体;2、进料口;3、弯管;4、进料斗;5、封盖;6、投料斗;7、反应剂均匀投放组件;71、电机;72、第一链轮;73、套管;74、工字板;75、分次投料机构;751、圆盘;752、通孔;753、分料管;754、封板;755、通槽;756、齿环;757、防护壳;758、转轴;759、第一齿轮;760、第二齿轮;761、不完全齿轮;762、拨板;763、方形框;764、滑槽;765、圆销;766、防护罩;8、辅助下料机构;81、翘板;82、拨盘;83、锤块;84、弹簧;9、安装板;10、转动杆;11、第三齿轮;12、搅拌组件;121、搅拌轴;122、搅拌杆;13、翻拌组件;131、方形管;132、活动杆;133、第一锥齿轮;134、第二锥齿轮;135、轴杆;136、第二链轮;137、翻拌板。

具体实施方式

34.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地说明,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

35.实施例1:

36.本发明提供了一种聚醚醚酮的反应釜系统,如图1-图7所示,包括釜体1,釜体1的顶部一端开设有两个进料口2,其中一个进料口2的内部转动连接有用于投放有机溶剂和表面活性剂的弯管3,弯管3的顶部一端延伸至釜体1的外部并固定连通有进料斗4,釜体1的顶部一端和底部一端均安装有封盖5,且釜体1顶部的封盖5设置在另一个用于投放聚醚醚酮原料入料口的上方,弯管3的底部一端固定连通有投料斗6,釜体1的顶部一端设置有反应剂均匀投放组件7;

37.反应剂均匀投放组件7包括固定安装在釜体1顶部一端的电机71,电机71的输出端与弯管3的外部共同固定套接有一组第一链轮72,弯管3的底部一端固定套接有套管73,套管73的内部固定连接有工字板74,且工字板74由两个圆板和固定在其之间的圆柱组成,工字板74的内部转动连接有与投料斗6配合使用的分次投料机构75;

38.分次投料机构75包括转动连接在工字板74中其中一个圆板底部一端的圆盘751,且该工字板74中的其中一个圆板两侧的切面形状为相对的u形,圆盘751与上述工字板74中的其中的一个圆板表面均开设有与投料斗6配合使用的通孔752,圆盘751的底部一端固定连通有分料管753,分料管753的底部一端转动连接有封板754,工字板74中的另一个圆板表面开设有与分料管753配合使用的通槽755,且通槽755与投料斗6为交错设置;

39.釜体1内壁的顶部一端固定连接有齿环756,套管73的外侧固定连接有防护壳757,防护壳757的内部转动连接有转轴758,转轴758的顶部一端延伸至防护壳757的外部并固定连接有与齿环756啮合的第一齿轮759,防护壳757的内部转动连接有第二齿轮760,转轴758的外部固定套接有与第二齿轮760啮合的不完全齿轮761,第二齿轮760轮轴的外部固定套接有拨板762,圆盘751的一侧固定连接有方形框763,套管73的表面开设有与方形框763配合使用的滑槽764,方形框763远离套管73的一侧穿过滑槽764延伸至防护壳757的内部,方形框763的内部滑动连接有圆销765,圆销765的顶部一端与拨板762固定连接,防护壳757的顶部一端固定连接有防护罩766,防护罩766的内部设置有与反应剂均匀投放组件7配合使用的辅助下料机构8;

40.辅助下料机构8包括转动连接在防护罩766内部的翘板81,转轴758的外部固定套接有与翘板81配合使用的拨盘82,且拨盘82由一个圆形板和固定在其外围的多个凸板组成,翘板81远离拨盘82一端靠近投料斗6的一侧固定连接有锤块83,翘板81远离锤块83的一侧固定连接有弹簧84,弹簧84远离翘板81的一侧与防护罩766的内壁固定连接;

41.使用该反应釜系统时,需要先打开釜体1顶部一端的封盖5,然后通过进料口2将聚醚醚酮纯化原料倒入釜体1,并关闭封盖5,接着将有机溶剂和表面活性剂通过进料斗4倒入弯管3,而进入弯管3内的有机溶剂和表面活性剂则在重力的作用下落入投料斗6,并通过工字板74和圆盘751上的通孔752落入分料管753内;

42.然后使用反应釜系统进行加热升温,同时可以打开电机71,通过电机71的输出轴带动两个第一链轮72转动,使得第一链轮72带动弯管3同步转动,弯管3转动的同时带动分次投料机构75同步在釜体1的内部转动,以使得第一齿轮759通过与齿环756间的啮合作用在以进料斗4为中心公转的同时进行自转,这时,第一齿轮759通过转轴758带动不完全齿轮761同步转动,通过不完全齿轮761与第二齿轮760间的啮合作用带动拨板762同步转动,当不完全齿轮761转动一圈时,带动拨板762转动180度,拨板762转动的同时带动圆销765在方

形框763的内部转动,并通过方形框763带动圆盘751在工字板74的内部逆时针转动,将方形框763从滑槽764的一侧转动至另一侧,此时,圆盘751上的通孔752被转动至不与工字板74上通孔752重合的位置,即利用圆盘751将工字板74上的通孔752临时封闭,同时,圆盘751带动分料管753转动至工字板74上的通槽755处,此时,工字板74解除对分料管753底部封板754的限制作用,封板754在分料管753内部有机溶剂和表面活性剂的重力作用下向下翻转打开,将分料管753内部的有机溶剂和表面活性剂投入釜体1;当不完全齿轮761再次通过与第二齿轮760的啮合作用带动拨板762转动180度时,拨板762再次通过上述结构间的配合带动方形框763在滑槽764的内部反向移动,此时方形框763带动圆盘751顺时针转动复位,使得圆盘751上的通孔752与工字板74上的通孔752重合,以使得分料管753下方的封板754在工字板74的抵触下向上翻转将分料管753封闭,这时,投料斗6内部的有机溶剂和表面活性剂再次在重力的作用下通过通孔752落入分料管753,为下次的投放作准备,从而在弯管3带动分次投料机构75在釜体1内转动的同时,将有机溶剂和表面活性剂的分次投放入釜体1内的不同位置;

43.上述使用分次投料机构75投放有机溶剂和表面活性剂的同时,转轴758带动拨盘82同步转动,当拨盘82外侧的凸板与翘板81抵触时,带动翘板81转动一定的角度,使得翘板81带动锤块83远离弯管3并挤压弹簧84,当拨盘82外侧的凸板继续转动解除对翘板81的抵触作用时,翘板81在弹簧84的作用下带动锤块83敲击弯管3,从而在分次投料机构75使用的同时,使用锤块83连续不断地敲击弯管3,使得弯管3内的有机溶剂和表面活性剂在锤块83的敲击震动作用下顺利落入投料斗6和分料管753,避免有机溶剂和表面活性剂因结块或粘附在弯管3内,而出现投料不畅的现象;

44.本发明通过设有两个投料口,可以将聚醚醚酮原料和反应剂分开投放,防止聚醚醚酮原料和反应剂在反应釜系统进行纯化前接触,保证反应剂纯化时的稳定性;通过设有反应剂均匀投放组件7,可以将反应剂分次投放到反应釜内聚醚醚酮上的不同位置,能有效避免反应剂一次性投放出现的反应不均现象,能有效加快聚醚醚酮和反应剂在反应釜系统内的反应效率,提高反应釜的纯化效率;通过设有辅助下料机构8,可以有效防止反应剂因结块或粘附在弯管3内,出现投料不畅的现象,保证反应剂均匀投放组件7使用的稳定性。

45.如图1-图7所示,弯管3的外部固定套接有安装板9,且安装板9设置在齿环756的内侧,安装板9的内部对称转动连接有转动杆10,且两个转动杆10分别设置在弯管3的两侧,两个转动杆10的顶部一端均延伸至安装板9的上方并固定连接有与齿环756啮合的第三齿轮11,两个转动杆10的底部一端均延伸至安装板9的下方并分别设置有搅拌组件12和翻拌组件13;

46.搅拌组件12包括固定连接在其中一个转动杆10下方的搅拌轴121,搅拌轴121的外部均匀固定连接有多组搅拌杆122,且多组搅拌杆122最靠近反应釜底部一端的一组搅拌杆122设置为弧形;

47.翻拌组件13包括固定连接在安装板9底部一端一侧的方形管131,方形管131内部的顶部一端转动连接有活动杆132,活动杆132的外部固定套接有第一锥齿轮133,另一个转动杆10的底部一端延伸至方形管131的内部并固定连接有与第一锥齿轮133啮合的第二锥齿轮134,方形管131的内部均匀转动连接有多个轴杆135,多个轴杆135与活动杆132的外部均固定套接有配合使用的第二链轮136,所说个轴杆135的两端均延伸至方形杆的外部并分

别固定连接有一组翻拌板137,且多组翻拌板137分别固定连接在多个轴杆135的外侧;

48.在上述投放反应剂的同时,弯管3通过安装板9带动两个转动杆10同步转动,使得两个转动杆10带动两个第三齿轮11同步以弯管3为中心公转,同时通过两个第三齿轮11与齿环756间的啮合作用带动两个转动杆10自转,其中一个转动杆10带动第二锥齿轮134同步转动,通过第二锥齿轮134与第一锥齿轮133间的啮合作用带动活动杆132转动,使得活动杆132通过多个第二链轮136间的配合带动多个轴杆135转动,以使得多个轴杆135带动多组翻拌板137转动,从而在反应剂均匀投放组件7之后,将分次投放的反应剂与聚醚醚酮原料翻拌均匀,防止反应剂堆积在聚醚醚酮原料表面;

49.另一个转动杆10则在自转时通过搅拌轴121带动多组搅拌杆122横向转动,在上述翻拌组件13之后,将聚醚醚酮原料与反应剂再次进行搅拌,提高聚醚醚酮原料与反应剂混合的均匀性;

50.本发明通过设有搅拌组件12,可以在反应剂均匀投放组件7将反应剂投放的同时,利用两种搅拌方法将反应剂与聚醚醚酮原料快速、彻底的混合均匀,能进一步提高反应釜系统的纯化效果和纯化效率。

51.实施例2:

52.本发明还公开了一种使用聚醚醚酮的反应釜系统所进行的纯化工艺,包括以下步骤:

53.s1:先打开釜体1顶部一端的封盖5,然后通过进料口2将聚醚醚酮纯化原料倒入釜体1,并关闭封盖5,接着将有机溶剂和表面活性剂通过进料斗4倒入弯管3;

54.s2:使用反应釜系统进行加热升温,同时可以打开电机71,通过电机71和结构间的配合,利用辅助下料机构8一边连续不断地敲击弯管3,一边将有机溶剂和表面活性剂的分次投放入釜体1内的不同位置;

55.s3:在s2使用的同时,利用搅拌组件12将分次投入的有机溶剂和表面活性剂与聚醚醚酮原料混合均匀并进行纯化。

56.尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。