1.本发明涉及亚麻面料技术领域,具体为一种聚能自呼吸式亚麻面料及其制备方法。

背景技术:

2.亚麻也称鸦麻、胡麻,分纤用、油用,纤油两用三类,均为一年生草本植物。由于吸湿性好,导湿快,直径相对较细,是春夏季衣衫的主要纤维原料之一。通常,由亚麻纤维织成的布称之为亚麻面料,亚麻面料制备过程中,采用原麻生产制造而成,制成研发出一种聚能自呼吸式亚麻面料及其制备方法。

3.在现有的聚能自呼吸式亚麻面料及其制备方法中,亚麻材料生成细纱后,通过细纱相互交叉缠绕重叠形成面料,交叉重叠会导致面料之间的间隙减小,间隙减小对导致面料生成成型后透气性不同,面料透气性不足会影响面料的质量。

技术实现要素:

4.针对现有聚能自呼吸式亚麻面料及其制备方法的不足,本发明提供了一种聚能自呼吸式亚麻面料及其制备方法,具备通过细料的分别与两侧面料相互交叉缠绕,同时面料支撑活动套接在蜂窝状凹槽的凹槽,从而带动面料生成后,面料拉开时会形成出气孔,从而增加面料生成后的聚能呼吸效果的优点,解决了上述背景技术中提出的问题。

5.本发明提供如下技术方案:一种聚能自呼吸式亚麻面料的制备方法,包括如下步骤:

6.步骤1、原麻选取:

7.所述选取原麻,原麻选取的长度一米二至一米五之间、直径相同;

8.步骤2、原麻浸泡、脱胶:

9.选取后的原麻摆放在沉浸箱的内部,并对原麻浸泡,经沉浸箱处理后的原麻移动至脱胶池的内部进行脱胶处理,再将脱胶处理后的原麻亚麻面料放置在清洗池的内部进行清洗,清洗后的亚麻面料通过干燥处理箱进行初步干燥处理;

10.步骤3、原麻打麻:

11.将初步干燥处理后的原麻摆放在双面打麻机的内部,原麻打麻形成原麻纤维,将原麻纤维梳理和浸泡处理,同时通过原麻加湿器带动浸泡后的原麻麻纤进行加湿保养;

12.步骤4、治纱:

13.将处理后的原麻纤维通过制纱设备进行制纱处理,并原麻纤维经过制纱设备制成粗纱,同时将粗纱干燥处理后再次进行二次加工,粗纱制备呈细纱;

14.步骤5、制线和织布:

15.将原麻纤维细砂拿取后,并带纤维细纱材料移动在织布装置上,细纱材料经过织布装置形成亚麻面料。

16.优选的,所述步骤1中,原麻放置在沉浸箱的内部,原麻沉浸时间和温度控制在

100h~120h和28℃~32℃,所述沉浸箱的内部添加有果酸酶。

17.优选的,所述步骤2中,打麻处理后,原麻中的纤维与杂质分离,并将将原麻初步整理呈长条状摆放,梳理后的原麻纤维重新发放至在脱胶池的内部。

18.优选的,所述步骤3中,将原麻纤维加湿保养后,原麻纤维材料内部添加纤维酶,所述原麻材料摆放在阴凉干燥的位置同时摆放时长为15天。

19.优选的,所述步骤5中,织布装置的内部等间距安装有菱形挡板,所述细纱依次活动套接在菱形挡板的外部。

20.优选的,所述细纱织布后形呈蜂窝状,布匹具体结构包含有面料聚能呼吸孔,所述面料聚能呼吸孔的外部活动套接有第一细纱和第二细纱,所述第一细纱和第二细纱连接处相互交叉缠绕,所述面料聚能呼吸孔呈蜂窝状。

21.优选的,所述步骤2中,原麻在脱胶池的内部保持15天,所述脱胶池的内部添加有漂白液。

22.优选的,所述步骤3中,所述双面打麻机处理后的原麻移动至原麻加湿器之间,原麻需要活动套接在脱胶池的内部,所述脱胶池的内部添加有有机颜料。

23.本发明还提供了一种聚能自呼吸式亚麻面料的制备方法,基于一种聚能自呼吸式亚麻面料制备设备,所述制备设备包括:依次连接的沉浸箱、脱胶池、清洗池、干燥处理箱、双面打麻机、原麻加湿器、制纱设备和织布装置,脱胶池安装在所述沉浸箱的一侧,脱胶处理后的亚麻面料放置在清洗池的内部进行清洗,清洗池内部清洗处理后的亚麻面料放置移动至干燥处理箱的下部,干燥处理箱处理后的亚麻面料移动至双面打麻机的内部,双面打麻机处理后的原麻移动至原麻加湿器、原麻加湿器处理后的原麻移动至制纱设备和织布装置的内部;所述沉浸箱上部的一侧固定连接有入液管道,所述沉浸箱下部的一侧安装有出液管道,所述沉浸箱一侧的上部固定连接有限定挡板,所述沉浸箱内部的中部固定连接有支撑架,所述支撑架的上部固定连接有亚麻限定板。

24.与现有聚能自呼吸式亚麻面料及其制备方法对比,本发明具备以下有益效果:

25.1、该聚能自呼吸式亚麻面料及其制备方法,通过细纱织布后形成蜂窝状,且紧贴形状结构包含有面料聚能呼吸孔、第一细纱和第二细纱,通过面料聚能呼吸孔成蜂窝状凹槽,可方便带动气体流通,增加聚能自呼吸的效果,且起到气体流通性,同时第一细纱与第二细纱之间相互交叉缠绕,增加面料的整体的紧密性,且面料聚能呼吸孔带动面料加工成型后,可增加气体流通的气体流通性,从而增加使用时的透气效果。

26.2、该聚能自呼吸式亚麻面料及其制备方法,通过将原麻摆放在亚麻限定板的上部,可带动原麻浸泡时进行定位,同时经过入液管道对沉浸箱内部的液体进行添加,且原麻浸泡时,会产生杂质,杂质经过降解后,可滑落至沉浸箱的底部,从而原麻通过沉浸后,可对内部杂质进行清理,增加原麻生产时增加分离的便捷性。

附图说明

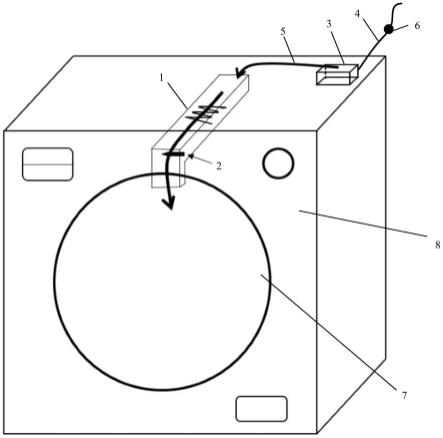

27.图1为本发明亚麻面料制备过程示意图;

28.图2为本发明亚麻沉浸箱结构示意图;

29.图3为本发明亚麻面料局部放大结构示意图;

30.图4为本发明亚麻加工依次加工装置结构示意图。

31.图中:1、沉浸箱;2、脱胶池;3、清洗池;4、干燥处理箱;5、双面打麻机;6、原麻加湿器;7、制纱设备;8、织布装置;9、第二细纱;10、面料聚能呼吸孔;11、第一细纱;12、入液管道;13、出液管道;14、限定挡板;15、支撑架;16、亚麻限定板。

具体实施方式

32.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

33.请参阅图1、图2、图3和图4,一种聚能自呼吸式亚麻面料的制备方法,包括如下步骤:

34.步骤1、原麻选取:

35.选取原麻,原麻选取的长度一米二至一米五之间、直径相同;通过选取相同长度和粗细的原麻,可带动后期对原麻加工后生成的纤维长度接近,增加后续加工时的便捷性。

36.步骤2、原麻浸泡、脱胶:

37.选取后的原麻摆放在沉浸箱1的内部,并对原麻浸泡,将浸泡后的原麻通过干燥处理箱4进行初步干燥处理;通过将选取后的原麻摆放在浸泡装置的内部,通过浸泡后,带动原麻软化处理,对原麻内部纤维与杂质知己进行初步分离,方便后期进行打麻处理。

38.步骤3、原麻打麻:

39.将初步干燥处理后的原麻摆放在双面打麻机5的内部,原麻打麻形成原麻纤维,将原麻纤维梳理和浸泡处理,同时通过原麻加湿器6带动浸泡后的原麻麻纤进行加湿保养;通过将原麻摆放在双面打麻机的内部,启动双面打麻机,可带动原麻内部的杂质进行破碎处理,方便带动原麻内部的杂质进行分离,同时将打麻后的原麻材料进行梳理,增加原麻纤维的整齐性,并带动原麻材料放置在浸泡装置的内部,即可带动原麻内部的胶料进行脱离,同时带动原麻进行处理后,纤维的表面加湿,避免纤维干燥后出现损坏。

40.步骤4、治纱:

41.将处理后的原麻纤维通过制纱设备7进行制纱处理,并原麻纤维经过制纱设备制成粗纱,同时将粗纱干燥处理后再次进行二次加工,粗纱制备呈细纱;将原麻纤维进行制纱处理,通过制纱处理后可对原麻纤维制成粗纱,同时经过将粗纱二次加工后,粗纱可制成细纱,增加原麻整体的均匀性。

42.步骤5、制线和织布:

43.将原麻纤维细砂拿取后,并带纤维细纱材料移动在织布装置8上,细纱材料经过织布装置8形成亚麻面料,通过将原麻纤维细纱拿取后,纤维细纱材料可摆放在织布装置8上,并经过织布装置8带动细纱制成毛皮。

44.参考图1,步骤1中,原麻放置在沉浸箱1的内部,原麻沉浸时间为100h,温度为28℃,沉浸箱1的内部添加有果酸酶,通过将沉浸箱的内部添加有果酸酶,果酸酶可对原麻纤维进行分离,可增加原麻的软化效果,同时将原麻沉浸时间和温度控制在上述温度和时间内,即可对原麻在沉浸箱内部浸泡效果增加的作用。

45.参考图1,步骤2中,打麻处理后,原麻中的纤维与杂质分离,并将将原麻初步整理

呈长条状摆放,梳理后的原麻纤维重新发放至在脱胶池2的内部,通过打麻处理后,原麻中的限位与杂质分离,同时将原麻梳理后,可方便后期进行加工,且将梳理后的原麻放置在脱胶箱的内部,可对大麻后产生的杂质进一步进行分离的作用。

46.参考图1,步骤3中,将原麻纤维加湿保养后,原麻纤维材料内部添加纤维酶,原麻材料摆放在阴凉干燥的位置同时摆放时长为15天,通过将原麻纤维加湿半圆后,原麻纤维材料内部添加纤维酶,可增加纤维制成后的强度,并原麻才考摆放在阴凉干燥的位置,同时摆放15天,可增加纤维制成的紧固性。

47.步骤5中,织布装置8的内部等间距安装有菱形挡板,细纱依次活动套接在菱形挡板的外部,通过织布装置的内部等间距不安装有蜂窝状挡板,从而在带动细纱制成面料时,可带动面料之间形成凹槽,增加气体流通性。

48.参考图3,细纱织布后形呈蜂窝状,布匹具体结构包含有面料聚能呼吸孔10,面料聚能呼吸孔10的外部活动套接有第一细纱11和第二细纱9,第一细纱11和第二细纱9连接处相互交叉缠绕,面料聚能呼吸孔10呈蜂窝状,通过面料聚能呼吸孔10成蜂窝状凹槽,可方便带动气体流通,增加聚能自呼吸的效果,且起到气体流通性,同时第一细纱11与第二细纱9之间相互交叉缠绕,增加面料的整体的紧密性,且面料聚能呼吸孔10带动面料加工成型后,可增加气体流通的气体流通性,从而增加使用时的透气效果。

49.步骤2中,原麻在脱胶池2的内部保持15天,脱胶池2的内部添加有漂白液,通过脱胶池2可对对原麻进行进一步软化处理,方便后面进行加工,同时脱胶池2的内部添加有漂白液,漂白液可对原麻角度颜色进行调节,避免原麻加工时出现变色的问题。

50.步骤3中,双面打麻机5处理后的原麻移动至原麻加湿器6之间,原麻需要活动套接在脱胶池2的内部,脱胶池2的内部添加有有机颜料,通过将双面打麻机5处理后的原麻移动至原麻加湿器6之间架设有脱胶池2,其中脱胶池2可对原麻加工过程中的杂质进行进一步处理,增加打麻后的杂质清理的便捷性。

51.实施例2

52.与实施例1不同之处在于,步骤1中,原麻放置在沉浸箱1的内部,原麻沉浸时间为120h,温度为32℃。

53.实施例3

54.本实施例记载的是上述实施例1和2所用的聚能自呼吸式亚麻面料制备设备,制备设备包括:依次连接的沉浸箱1、脱胶池2、清洗池3、干燥处理箱4、双面打麻机5、原麻加湿器6、制纱设备7和织布装置8,脱胶池2安装在沉浸箱1的一侧,脱胶处理后的亚麻面料放置在清洗池3的内部进行清洗,清洗池3内部清洗处理后的亚麻面料放置移动至干燥处理箱4的下部,干燥处理箱4处理后的亚麻面料移动至双面打麻机5的内部,双面打麻机5处理后的原麻移动至原麻加湿器6、原麻加湿器6处理后的原麻移动至制纱设备7和织布装置8的内部;沉浸箱1上部的一侧固定连接有入液管道12,沉浸箱1下部的一侧安装有出液管道13,沉浸箱1一侧的上部固定连接有限定挡板14,沉浸箱1内部的中部固定连接有支撑架15,支撑架15的上部固定连接有亚麻限定板16,通过将原麻摆放在亚麻限定板16的上部,可带动原麻浸泡时进行定位,同时经过入液管道12对沉浸箱1内部的液体进行添加,且原麻浸泡时,会产生杂质,杂质经过降解后,可滑落至沉浸箱1的底部,从而原麻通过沉浸后,可对内部杂质进行清理,增加原麻生产时增加分离的便捷性。

55.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。