1.本技术实施例涉及电路技术领域,特别涉及一种印制电路板及其制造方法。

背景技术:

2.随着科学技术的快速发展,印制电路板的高速串行信号速率逐步上升到56gbps,印制电路板的设计正突破铜树脂的固有模式,尝试采用空腔区域技术来提高印制电路板性能及降低印制电路板损耗。采用空腔区域技术的印制电路板在制造过程中,先在芯板上形成功能区,再压合半固化片以及芯板。由于在压合半固化片以及芯板的过程中,加热软化后的半固化片包含具有流动性的树脂材料,为了避免树脂材料流入功能区,在压合半固化片以及芯板之前,在功能区周围设置垫片或覆盖膜来阻挡压合过程中的树脂材料流入功能区。

3.然而,设置垫片或覆盖膜来阻挡压合过程中树脂材料流入功能区时,导致在印制电路板的制造过程中增加其他物料(垫片或覆盖膜),进而增加印制电路板的制造成本。

技术实现要素:

4.本技术实施例的主要目的在于提出一种印制电路板及其制造方法,其能够在压合半固化片以及芯板的过程中,不增加其他物料(垫片或覆盖膜)的同时、避免树脂材料流入功能区,进而减少印制电路板的制造成本。

5.为实现上述目的,本技术实施例提供了一种印制电路板,包括:芯板以及贴合至芯板的固化层;芯板包括介质层、以及经由蚀刻铺设在介质层上的铜层而形成的图案部和挡墙部,介质层上设置有与挡墙部相邻的功能区,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔;固化层覆盖位于介质层上的图案部、挡墙部以及功能区并填充间隔。

6.为实现上述目的,本技术实施例还提供了一种印制电路板的制造方法,包括:提供包括介质层、以及铺设在介质层上的铜层的芯板;蚀刻铜层,以形成位于介质层上的图案部、挡墙部和功能区,其中,功能区与挡墙部相邻,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔;提供用于贴合至芯板的半固化片;在半固化片对应功能区的位置开槽;压合芯板以及半固化片,以使半固化片覆盖位于介质层上的图案部、挡墙部以及功能区,并令半固化片的部分材料在压力作用下填充入间隔;固化半固化片形成固化层。

7.本技术提出的印制电路板及其制造方法,在蚀刻铜层时,形成位于介质层上的图案部、挡墙部和功能区,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔,进而确保在压合半固化片以及芯板的过程中,利用挡墙部阻挡加热软化后的半固化片包含的具有流动性的树脂材料流入功能区,以使得树脂材料只能在间隔中流动,由于挡墙部由芯板本身的铜层蚀刻而成而不需增加垫片、覆盖膜等其他物料,避免树脂材料流入功能区的同时,减少印制电路板的制造成本。

附图说明

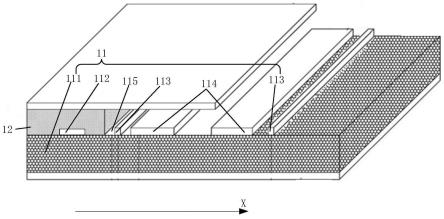

8.图1是本发明实施例一提供的印制电路板的局部结构示意图;

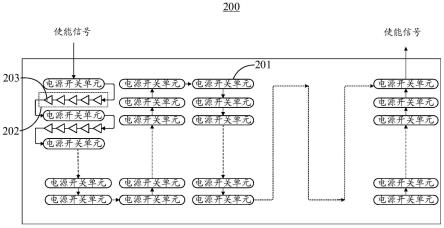

9.图2是本发明实施例二提供的印制电路板的局部结构示意图;

10.图3是本发明实施例三提供的印制电路板的制造方法的流程示意图;

11.图4是本发明实施例三提供的印制电路板设置垫片或覆盖膜相较在铜层上蚀刻挡墙部的损耗变化实验数据图;

12.图5是本发明实施例四提供的印制电路板的制造方法的流程示意图。

具体实施方式

13.为使本技术实施例的目的、技术方案和优点更加清楚,下面将结合附图对本技术的各实施例进行详细的阐述。然而,本领域的普通技术人员可以理解,在本技术各实施例中,为了使读者更好地理解本技术而提出了许多技术细节。但是,即使没有这些技术细节和基于以下各实施例的种种变化和修改,也可以实现本技术所要求保护的技术方案。以下各个实施例的划分是为了描述方便,不应对本技术的具体实现方式构成任何限定,各个实施例在不矛盾的前提下可以相互结合相互引用。

14.本发明实施一涉及一种印制电路板,在蚀刻铜层时,形成位于介质层上的图案部、挡墙部和功能区,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔,进而确保在压合半固化片以及芯板的过程中,利用挡墙部阻挡加热软化后的半固化片包含的具有流动性的树脂材料流入功能区,以使得树脂材料只能在间隔中流动,由于挡墙部由芯板本身的铜层蚀刻而成而不需增加垫片、覆盖膜等其他物料,避免树脂材料流入功能区的同时,减少印制电路板的制造成本。

15.参见图1,本实施方式的印制电路板,包括芯板11以及贴合至芯板11的固化层12。

16.芯板11设有导电结构;固化层12为粘合材料,其在温度和压力的作用下具有流动性。需要说明的是,本实施例不对芯板11的数量做出限制,可根据印制电路板使用场景的需要,进而设置多个依次铺设的芯板11,固化层12位于相邻的两个芯板11之间。

17.进一步的,芯板11包括介质层111、以及经由蚀刻铺设在介质层111上的铜层(图未示)而形成的图案部112和挡墙部113,介质层111上设置有与挡墙部113相邻的功能区,挡墙部113位于功能区和图案部112之间。

18.具体的,介质层111为绝缘材料,铜层为导电层,铜层设有经由蚀刻铜层形成的图案部112和挡墙部113,介质层111上设有功能区;图案部112作为芯板11的导电结构,挡墙部113为环绕功能区设置的封闭结构。通过挡墙部113为环绕功能区设置的封闭结构,进一步使得挡墙部113阻挡固化前的固化层12流入功能区。

19.在本实施例中,功能区中设有高速线114,且功能区内无通孔设计。将高速线114设置在功能区可确保高速线114进行信号传输的稳定性,功能区内无通孔设计可在确保印制电路板结构强度的同时,保证高速线114在进行信号传输时不受其他电信号或磁信号的干扰。

20.在此定义自图案部112指向挡墙部113的方向为第一方向(也即图示x方向),优选的,为保证挡墙部113的结构强度,挡墙部113在第一方向上的宽度不小于2密耳(mil:密尔)。在本实施例中,挡墙部113在第一方向上的宽度为3密耳。

21.更优的,挡墙部113与图案部112之间留有间隔115;固化层12覆盖位于介质层111上的图案部112、挡墙部113以及功能区并填充间隔115。间隔115在第一方向上的尺寸不小于10密耳,以使得固化层12在未固化之前、即在树脂材料在软化时可在间隔115之间回流,进而避免损坏挡墙部113。此外,间隔115内无通孔设计。

22.在其他可变更的实施例中,上述印制电路板还设有,贯穿介质层111的接地孔(图未示);挡墙部113与接地孔电连接。进一步的,铜层上还设有连通线(图未示),挡墙部113通过连通线与接地孔电连接。

23.参见图2,本发明实施例二提供的印制电路板与上述实施例一大致相同,其不同之处在于,印制电路板的板厚大于等于1.6mm(mm:毫米),功能区为金手指区,即功能区中设有金手指211。

24.在此定义自图案部212指向挡墙部213的方向为第一方向(也即图示x方向),挡墙部213在第一方向上的宽度为4密尔。挡墙部213在第一方向上用于分隔固化层214和功能区。

25.优选的,在本实施例中,上述印制电路板还设有,设置在介质层215上并与挡墙部213同层的接地焊盘;挡墙部213与接地焊盘(图未示)电连接。进一步的,铜层上还设有连通线(图未示),挡墙部213通过连通线与接地焊盘电连接。

26.本发明实施例三涉及一种印制电路板的制造方法,具体的,本实施方式中的印制电路板的制造方法的流程示意图如图3所示,其包括步骤:

27.s301:提供包括介质层、以及铺设在介质层上的铜层的芯板。

28.具体的,本步骤提供的介质层为绝缘体,铜层为铺设在介质层上的导电层,铜层与介质层共同构成芯板。进一步的,介质层的介电常数小于3.0;在本实施例中,介质层的介电常数为2.6。需要说明的是,本实施例不对芯板的数量做出限制,可根据印制电路板使用场景的需要设置多个依次铺设的芯板,介质层位于相邻的两个铜层之间,以保持相邻的两个铜层之间的绝缘性。

29.s302:蚀刻铜层,以形成位于介质层上的图案部、挡墙部和功能区。

30.具体的,通过曝光显影加工流程蚀刻铜层,以形成位于介质层上的图案部、挡墙部和功能区。即在处理后的铜层表面采用加热加压的方式将一层干膜贴设至铜层表面,再经过紫外线的照射后,将线路图形转移到铜面上,以在铜面上形成一层抗蚀的掩膜图形,之后对铜层进行蚀刻,由于铜层的部分材料上设有抗蚀的掩膜图形,在上述的蚀刻的过程中,设有抗蚀的掩膜图形的部分材料被保留下来,形成图案部、挡墙部和位于介质层上的功能区。

31.相关技术在设置垫片或覆盖膜的过程中,需单独铣垫片或是印刷覆盖膜,增加了多个工艺流程,延长了印制电路板的加工流程;未设置垫片或覆盖膜的印制电路板的生产周期一般为15天,而增加垫片或覆盖膜设计后,由于增加了额外的辅助流程,因此,设置垫片或覆盖膜的印制电路板的生产周期一般为19天,生产周期增加了4天。

32.由于本实施例提供的印制电路板的制造方法,在蚀刻铜层时以形成图案部的同时、形成挡墙部,无需在印制电路板的制造过程中增加其他步骤,对印制电路板的生产周期没有任何影响,本实施例提供的印制电路板的制造方法相较于设置垫片或覆盖膜的相关技术提升了30%的生产效率。

33.此外,由于相关技术在设置垫片或覆盖膜的过程之前,需要额外对芯板进行铣槽

口、去氧化以及扫描的操作,来实现辅助物料的贴合。而本实施例提供的印制电路板的制造方法无需进行上述额外的操作,相应地减少了工作人员的操作步骤,进一步降低印制电路板的制造成本。

34.值得注意的是,相关技术采用设置垫片或覆盖膜的过程中,在印制电路板中增加垫片,由于垫片的损耗因子大于印制电路板中铜层的损耗因子,提升了印制电路板损耗;或是,在印制电路板中增加覆盖膜时,由于覆盖膜的介电常数大于印制电路板中介质层的介电常数,影响印制电路板的信号传输速率。而本实施例提供的印制电路板的制造方法采用蚀刻铜层而形成挡墙部,进而在不提升印制电路板损耗的情况下也不影响印制电路板的信号传输速率。

35.进一步的,功能区中设有高速线。可在蚀刻铜层以形成位于介质层上的图案部、挡墙部和功能区的同时形成高速线,进而避免增加印制电路板的加工流程。

36.优选的,可使用cadence(计算机辅助制造软件)或genesis(计算机辅助制造软件)同类型产品,对印制电路板的设计资料进行可编辑处理,如:先在印制电路板的设计资料中找到高速线,再对印制电路板的设计资料进行编辑,以设计出图案部、挡墙部和功能区位于铜层上的位置。在本实施例中,高速线位于功能区中,功能区与挡墙部相邻,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔。更优的,挡墙部为环绕功能区围成的封闭结构。

37.s303:提供用于贴合至芯板的半固化片。

38.具体的,本实施例提供的半固化片是由树脂和载体构成的一种片状材料,其树脂材料在温度和压力的作用下具有流动性、并能迅速固化和完成粘结过程。在本实施例中,半固化片设置在相邻的两个芯板之间,加热软化后的半固化片包含的具有流动性的树脂材料,软化后的部分树脂材料流入间隔内,再迅速固化以将相邻的两个芯板粘合在一起。

39.s304:在半固化片对应功能区的位置开槽。

40.具体的,在半固化片对应功能区的位置开槽,以避免半固化片覆盖功能区。优选的:挡墙部为环绕功能区围成矩形的封闭结构,在半固化片对应功能区的位置开出矩形槽孔,矩形槽孔的各个边与围成矩形的挡墙部的各个边一一对应,且矩形槽孔的各个边的边长比对应的挡墙部的各个边的边长至少大6密尔。

41.在本实施例中,挡墙部为环绕功能区围成正方形的封闭结构,在半固化片对应功能区的位置开出正方形槽孔,正方形槽孔的各个边与围成正方形的挡墙部的各个边一一对应,且正方形槽孔的边长比对应的挡墙部的边长大6密尔。

42.s305:压合芯板以及半固化片。

43.具体的,半固化片的正方形槽孔正对挡墙部放置,压合芯板以及半固化片、并对半固化片进行加热,以使半固化片覆盖位于介质层上的图案部、挡墙部以及功能区,由于挡墙部阻挡软化后的树脂材料流入功能区,因此,半固化片的部分材料在压力作用下填充入间隔。

44.优选的,利用低于360psi(psi:磅/平方英寸)的压力压合芯板以及半固化片、且压合时间不低于120min(min:分钟)。在本实施例中,利用350psi的压力压合芯板以及半固化片、且压合时间不低于130min。

45.进一步的,本发明提供的印制电路板的制造方法相较于相关技术采用设置垫片而

言,无需增加锣废料的流程,节省了两个开盖与取垫片,提高了10%的生产效率。

46.s306:固化半固化片形成固化层。

47.具体的,移除压力并停止对半固化片进行加热,以使得半固化片迅速固化将相邻的两个芯板粘合在一起。固化后的半固化片形成固化层。

48.s307:在芯板以及固化层上形成与挡墙部连接的接地孔。

49.具体的,采用机械切削或者激光烧蚀的方法在芯板以及固化层上形成与挡墙部连接的接地通孔,通过沉积铜对通孔孔壁上的非导体部分进行金属化以形成接地孔、并与挡墙部之间实现电连接。

50.进一步参见图4,本发明实施提供的印制电路板的制造方法通过在铜层上蚀刻挡墙部与相关技术在设置垫片或覆盖膜相比降低了印制电路板中传输线的损耗。如:实验表明,在频率为28ghz(ghz:吉赫兹)时,在铜层上蚀刻挡墙部的方案中传输线的损耗为-0.812db/inch(db/inch:分贝/英寸),相关技术在设置垫片或覆盖膜方案中传输线损耗为-0.760db/inch;本发明实施提供的印制电路板的制造方法通过在铜层上蚀刻挡墙部与相关技术在设置垫片或覆盖膜相比传输线的损耗降低了6%,进而提升了印制电路板传输信号的质量。

51.本发明实施例四涉及一种印制电路板的制造方法,具体的,本实施方式中的印制电路板的制造方法的流程示意图如图5所示,其包括步骤:

52.s401:提供包括介质层、以及铺设在介质层上的铜层的芯板。

53.具体的,本步骤提供的介质层为绝缘体,铜层为铺设在介质层上的导电层,铜层与介质层共同构成芯板。进一步的,介质层的介电常数小于3.0;在本实施例中,介质层的介电常数为2.5。需要说明的是,本实施例不对芯板的数量做出限制,可根据印制电路板使用场景的需要设置多个依次铺设的芯板,介质层位于相邻的两个铜层之间,以保持相邻的两个铜层之间的绝缘性。

54.s402:蚀刻铜层,以形成位于介质层上的图案部、挡墙部和功能区。

55.具体的,在本实施例中,蚀刻铜层,以形成位于介质层上的图案部、挡墙部、功能区以及金手指。其中,金手指位于功能区中,功能区与挡墙部相邻,挡墙部位于功能区和图案部之间,挡墙部与图案部之间留有间隔。更优的,挡墙部为环绕功能区围成的封闭结构。

56.s403:光学扫描挡墙部。

57.具体的,利用光线扫描挡墙部,检测挡墙部是否存在断裂或残缺,进而避免由于挡墙部存在断裂或残缺,导致软化后的树脂材料流入功能区。

58.s404:提供用于贴合至芯板的半固化片。

59.具体的,半固化片设置在相邻的两个芯板之间,加热软化后的半固化片包含具有流动性的树脂材料,部分树脂材料流入间隔内,再迅速固化以将相邻的两个芯板粘合在一起。

60.s405:在半固化片对应功能区的位置开槽。

61.具体的,挡墙部为环绕功能区围成正方形的封闭结构,在半固化片对应功能区的位置开出正方形槽孔,正方形槽孔的各个边与围成正方形的挡墙部的各个边一一对应,且正方形槽孔的边长比对应的挡墙部的边长大7密尔。

62.s406:在介质层上、形成与挡墙部同层并与挡墙部连接的接地焊盘。

63.具体的,在硬质电路板的介质层上贴装铜箔作为焊盘,以便于在焊盘上涂覆锡膏,通过锡膏将器件电连接并固定在印制电路板上。在本实施例中,在硬质电路板的介质层上贴装接地铜箔作为接地焊盘、且该接地焊盘与挡墙部电连接。

64.s407:压合芯板以及半固化片。

65.具体的,压合芯板以及半固化片、并对半固化片进行加热,以使半固化片覆盖位于介质层上的图案部、挡墙部以及功能区,并令半固化片的部分材料在压力作用下填充入间隔。在本实施例中,利用350psi的压力压合芯板以及半固化片、且压合时间不低于130min。

66.s408:固化半固化片形成固化层。

67.具体的,移除压力并停止对半固化片进行加热,半固化片迅速固化以将相邻的两个芯板粘合在一起,固化后的半固化片形成固化层。

68.s409:去除固化层覆盖金手指的部分材料,显露出金手指。

69.具体的,利用铣机的控深铣功能去除固化层覆盖金手指的部分材料,以去除固化层覆盖金手指的部分材料,显露出金手指。

70.s410:去除铜墙显露出的部分材料。

71.具体的,利用铣机的控深铣功能去除铜墙显露出的部分材料。此外,在去除铜墙显露出的部分材料之后还可对金手指进行光学检查,以检查金手指的完整性。在本实施例中,步骤s409与步骤s410同时进行。

72.需要说明的是,本发明实施例三提供的印制电路板的制造方法也可采用本发明实施例四提供的印制电路板的制造方法的步骤s403以及步骤s406,本发明实施例四提供的印制电路板的制造方法也可采用本发明实施例三提供的印制电路板的制造方法的步骤s307。本发明实施例三与本发明实施例四中的步骤划分,只是为了描述清楚,实现时可以合并为一个步骤或者对某些步骤进行拆分,分解为多个步骤,只要包括相同的逻辑关系,都在本专利的保护范围内。

73.本领域的普通技术人员可以理解,上述各实施方式是实现本发明的具体实施例,而在实际应用中,可以在形式上和细节上对其作各种改变,而不偏离本发明的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。