1.本发明属于发热材料技术领域,具体涉及一种远红外发热浆料、发热涂层及其制备方法和应用。

背景技术:

2.石墨烯是一种以sp2杂化连接的碳原子紧密堆积成单层二维结构的材料。石墨烯具有优异的光学、电学和力学特性,有着巨大潜在的应用前景。石墨烯是通过微机械剥离的方法,从石墨中剥离出来的。石墨烯主要制备方法包括机械剥离法、氧化还原法、化学气相沉积法和碳化硅外延生长法等。石墨烯具有优异的热传导性能,是目前碳材料中导热系数最高的。石墨烯也是发热材料制备中的重要组分之一。

3.远红外发热材料是发热材料中的一种,其远红外发热材料具有较强的辐射力和渗透力,人体吸收远红外后,可使人体内的水分子产生共振效果,远红外的热能够传递到人体皮肤下,促进血液循环,提高人体免疫力。制备远红外发热材料的主要原料包括:生物炭、碳纤维制品、电气石、远红外陶瓷和金属氧化物等。

4.目前对远红外发热材料的研究较多,但是大部分远红外发热材料仍存在较多不足。如单一组分的远红外发热材料存在电-热辐射转换效率较低的问题,而采用多组分制备的远红外发热材料往往存在辐射面温度不均匀,法向全发射率低等问题。

5.因此,亟需提供一种远红外发热材料,具有较高的电-热辐射转换效率,且辐射面温度均匀,法向全发射率高。

技术实现要素:

6.本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种远红外发热浆料、发热涂层及其制备方法和应用。该远红外发热浆料分散均匀,稳定性强,无团聚现象,且利用其制备的发热涂层具有较高的电-热辐射转换效率,且辐射面温度均匀,法向全发射率高。

7.本发明第一方面提供了一种远红外发热浆料。

8.具体的,一种远红外发热浆料,包括石墨烯、碳化物、成膜树脂和溶剂;所述碳化物为粉末状,所述碳化物的粒径为500nm-1μm。

9.优选地,所述碳化物的粒径为500-800nm。通过对所述碳化物的粒径进行控制,能够进一步提高远红外浆料的质量,利于碳化物与石墨烯的混合,以及相互作用提高发热材料的辐射均匀性,以及电-热辐射转换效率。

10.优选地,所述石墨烯为石墨烯粉末,所述石墨烯粉末的粒径为1-20μm;进一步优选地,所述石墨烯粉末的粒径为5-10μm。

11.优选地,所述石墨烯为堆积密度为0.01-0.08g/ml;进一步优选地,所述石墨烯为堆积密度为0.03-0.05g/ml。

12.优选地,所述碳化物选自碳氮化钛(ticn)、碳化钼(mo2c)、碳化铬(cr3c2)、碳化钨

(wc)、碳化锆(zrc)或碳化钛(tic)中的至少一种。

13.进一步优选地,所述碳化物选自碳氮化钛(ticn)、碳化钼(mo2c)、碳化铬(cr3c2)、碳化钨(wc)、碳化锆(zrc)或碳化钛(tic)中的至少两种。当选用两种或两种以上的碳化物时,可以进一步提高远红外发热浆料、发热涂层的电-热辐射转换效率和法向全发射率。

14.更优选地,所述碳化物为碳化铬(cr3c2)和碳化钨(wc)。当选用碳化铬(cr3c2)和碳化钨(wc)与石墨烯配合使用时,制备的远红外发热浆料与发热涂层的电-热辐射转换效率和法向全发射率最高。

15.优选地,所述成膜树脂为聚丙烯酸树脂和/或环氧树脂。通过对所述成膜树脂的选择,能够改善组分的分散性,提高发热浆料的导电性和电-热辐射转换效率;同时也可以改善远红外发热浆料的粘结性能,从而延长使用寿命。

16.优选地,所述溶剂为水或乙醇中的任意一种或两种。所述溶剂环保、无污染。

17.优选地,所述远红外发热浆料还包括分散剂。

18.优选地,所述分散剂选自铵盐分散剂、聚丙烯酸铵盐分散剂或聚羧酸铵盐分散剂中的至少一种。使用所述铵盐分散剂、聚丙烯酸铵盐分散剂或聚羧酸铵盐分散剂,能够更好地分散所述石墨烯和碳化物,能够有效降低粘度,提高浆料的均匀度,改善浆料的储存稳定性;同时,还能够增加浆料的光泽和流平性。

19.优选地,所述远红外发热浆料,按重量份计,包括10-30份石墨烯、10-30份碳化物、10-30份分散剂、10-35份成膜树脂和20-50份溶剂;进一步优选地,所述远红外发热浆料,按重量份计,包括18-30份石墨烯、10-22份碳化物、10-25份分散剂、10-18份成膜树脂和30-45份溶剂。通过对远红外发热浆料中组分用量的控制,有利于组分之间的相互配合,提高利用远红外发热浆料制备的发热涂层的电-热辐射转换效率和辐射面温度均匀。

20.优选地,所述远红外发热浆料还包括助剂。

21.优选地,所述选自润湿剂、流平剂或消泡剂中的至少一种。

22.优选地,所述润湿剂选自gs-2455、gs-2007、gs-2346、gs-2014、gs-8131或gs-2066中的至少一种。

23.优选地,所述流平剂选自gs-1432、gs-1033、gs-1041、gs-1033、gs-1450、gs-1450或gs-1033中的至少一种。

24.优选地,所述消泡剂选自gs-5901、gs-5902、gs-t211、gs-5902、gs-5528、gs-t578或gs-5420中的至少一种。

25.本发明第二方面提供了一种远红外发热浆料的制备方法。

26.具体的,一种远红外发热浆料的制备方法,包括以下步骤:

27.将所述石墨烯和所述成膜树脂分别分散于溶剂中,然后混合,再加入所述碳化物,搅拌,制得所述远红外发热浆料。

28.优选地,在分散所述石墨烯时,加入所述分散剂一起分散。

29.优选地,在分散所述成膜树脂时,加入所述助剂一起分散。

30.具体的,一种远红外发热浆料的制备方法,包括以下步骤:

31.(1)在反应器a中,加入所述溶剂和所述分散剂,搅拌均匀后加入所述石墨烯,继续搅拌,得到基料a;

32.(2)在反应器b中,加入所述成膜树脂和所述溶剂,搅拌均匀后加入所述助剂,得到

辅料;

33.(3)将浆料a在搅拌的情况下加入到基料b中,搅拌分散后加入碳化物,再次搅拌,即得到所述远红外发热浆料。

34.本发明第三方面提供了一种发热涂层。

35.具体地,所述发热涂层由上述远红外发热浆料经固化得到。

36.优选地,所述固化的温度为20-150℃。所述发热涂层可于常温(20-40℃)或高温(40-150℃)下固化得到。其固化过程简单,不受温度的限制。

37.优选地,所述发热涂层的厚度为10-50微米;进一步优选地,所述发热涂层的厚度为20-40微米。

38.本发明第四方面提供了一种发热微晶板。

39.具体地,一种发热微晶板,包括所述发热涂层和微晶板基材。

40.所述发热微晶板的制备方法如下:将上述远红外发热浆料涂覆于微晶板基材,经固化,即制得。

41.优选地,所述制备方法是将上述远红外发热浆料通过丝网印刷于微晶板基材,经固化制得。

42.远红外发热浆料通过丝网印刷,固化到微晶板基底上,其操作简单、快捷、高效,且形成的发热涂层的附着效果强。

43.相对于现有技术,本发明的有益效果如下:

44.(1)本发明提供的远红外发热浆料,包括石墨烯、碳化物、成膜树脂和溶剂;该碳化物为粉末状,通过控制其粒径为500nm-1μm,与石墨烯、成膜树脂配合使用,不仅使制备的远红外发热浆料能够分散均匀,稳定性强,无团聚现象;且组分的配合使用能够激发出更强的红外辐射,增强浆料的远红外功能,提高浆料的远红外辐射率和表面活性;利用该远红外发热浆料制备的发热涂层,具有较高的电-热辐射转换效率,辐射面温度均匀,法向全发射率高。

45.(2)本发明提供的远红外发热浆料和发热涂层,绿色安全,避免了一般陶瓷远红外材料通常含有放射性物质的危害。

46.(3)本发明提供的远红外发热浆料和发热涂层的制备方法简单、高效,对环境友好,可发规模生产。

47.说明书附图

48.图1为实施例1制得的发热涂层的相对辐射能谱图;

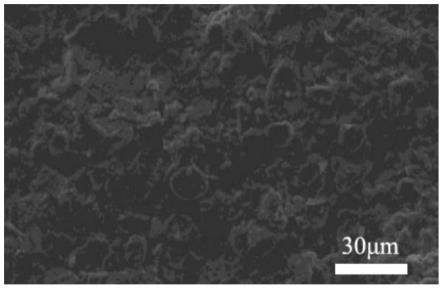

49.图2为实施例1制得的远红外发热浆料的扫描电镜图;

50.图3为实施例2制得的远红外发热浆料的扫描电镜图;

51.图4为实施例3制得的远红外发热浆料的扫描电镜图;

52.图5为实施例1制得的发热涂层的红外热图;

53.图6为实施例2制得的发热涂层的红外热图;

54.图7为实施例3制得的发热涂层的红外热图。

具体实施方式

55.为了让本领域技术人员更加清楚明白本发明所述技术方案,现列举以下实施例进

行说明。需要指出的是,以下实施例对本发明要求的保护范围不构成限制作用。

56.以下实施例中所用的石墨烯为直径为5-10μm,堆积密度为0.03-0.05g/ml的片层石墨烯的粉末;所用的碳化物碳氮化钛(ticn)、碳化钼(mo2c)、碳化铬(cr3c2)、碳化钨(wc)、碳化锆(zrc)和碳化钛(tic)的粒径为500-800nm。所有原料、试剂或装置如无特殊说明,均可从常规商业途径得到,或者可以通过现有已知方法得到。

57.实施例1

58.本实施例提供了一种远红外发热浆料,按重量份计,包括20份石墨烯、10份碳氮化钛(ticn)、6份碳化钼(mo2c)、15份聚丙烯酸树脂(丙烯酸树脂mb-2952,购买于上海久是化工有限公司)、10份聚羧酸铵盐分散剂(型号为ht-5020,购买于南通市晗泰化工有限公司)、1份润湿剂gs-2455、0.8份消泡剂gs-5901、0.6份流平剂gs-1432、15份溶剂水和15份溶剂乙醇。

59.本实施例提供了一种远红外发热浆料的制备方法,包括以下步骤:

60.在反应器a中,先加入15份溶剂水和5份溶剂乙醇,10份聚羧酸铵盐分散剂,在500r/min下搅拌15min,确保搅拌混合均匀后,而后加入20份石墨烯,在700r/min下继续搅拌25min至溶液均匀得到浆料。

61.在反应器b中,加入15份聚丙烯酸树脂,10份溶剂乙醇,500r/min搅拌15min,混合均匀后依次加入1份润湿剂gs-2455、0.8份消泡剂gs-5901和0.6份流平剂gs-1432,于700r/min下搅拌25min至溶液均匀得到辅料。

62.将反应器a中的浆料在700r/min搅拌状态下加入到反应器b辅料中,继续搅拌10min后加入10份碳氮化钛(ticn)和6份碳化钼(mo2c)。然后继续于800r/min下搅拌25分钟至均一状态,制得远红外发热浆料。

63.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的远红外发热浆料固化于微晶板基材上的发热涂层。

64.发热微晶板的制备方法如下:

65.将本实施例提供的远红外发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在110℃条件下烘烤35min固化,固化后在微晶板基材上形成厚度为25

±

5微米的发热涂层,即制得发热微晶板。按照gb/t7287-2008中的第20章的方法,对实施例1制备的发热微晶板上的发热涂层进行测试,测试的相对辐射能谱如图1所示。图1纵坐标为相对辐射强度,横坐标为波长。由图1可知,加热后发热涂层产生远红外光波(范围6-14μm)。

66.实施例2

67.本实施例提供了一种远红外发热浆料,按重量份计,包括20份石墨烯、10份碳化铬(cr3c2)、10份碳化钨(wc)、15份环氧树脂(型号:epiclon exa-4850,购买于上海迪爱生精细化学有限公司)、10份聚羧酸铵盐分散剂(型号为ht-5020,购买于南通市晗泰化工有限公司)、1份润湿剂gs-2455、0.8份消泡剂gs-5901、0.6份流平剂gs-1432、15份溶剂水和15份溶剂乙醇。

68.本实施例提供了一种远红外发热浆料的制备方法,包括以下步骤:

69.在反应器a中,先加入15份溶剂水和5份溶剂乙醇,10份聚羧酸铵盐分散剂,在500r/min下搅拌15min,确保搅拌混合均匀后,而后加入20份石墨烯,在700r/min下继续搅拌25min至溶液均匀得到浆料。

70.在反应器b中,加入15份环氧树脂,10份溶剂乙醇,于500r/min下搅拌15min,混合均匀后依次加入1份润湿剂gs-2455、0.8份消泡剂gs-5901和0.6份流平剂gs-1432,于700r/min下搅拌25min至溶液均匀得到辅料。

71.将反应器a中的浆料在700r/min搅拌状态下加入到反应器b辅料中,继续搅拌10min后加入10份碳化铬(cr3c2)和10份碳化钨(wc)。然后继续于800r/min下搅拌25分钟至均一状态,制得远红外发热浆料。

72.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的远红外发热浆料固化于微晶板基材上的发热涂层。

73.发热微晶板的制备方法如下:

74.将本实施例提供的远红外发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在110℃条件下烘烤35min固化,固化后在微晶板基材上形成厚度为25

±

5微米的发热涂层,即制得发热微晶板。

75.实施例3

76.本实施例提供了一种远红外发热浆料,按重量份计,包括20份石墨烯、10份碳化锆(zrc)和10份碳化钛(tic)、15份聚丙烯酸树脂(丙烯酸树脂mb-2952,购买于上海久是化工有限公司)、10份聚羧酸铵盐分散剂(型号为ht-5020,购买于南通市晗泰化工有限公司)、1份润湿剂gs-2455、0.8份消泡剂gs-5901、0.6份流平剂gs-1432、15份溶剂水和15份溶剂乙醇。

77.本实施例提供了一种远红外发热浆料的制备方法,包括以下步骤:

78.在反应器a中,先加入15份溶剂水和5份溶剂乙醇,10份聚羧酸铵盐分散剂,在500r/min下搅拌15min,确保搅拌混合均匀后,而后加入20份石墨烯,在700r/min下继续搅拌25min至溶液均匀得到浆料。

79.在反应器b中,加入15份聚丙烯酸树脂,10份溶剂乙醇,于500r/min下搅拌15min,混合均匀后依次加入1份润湿剂gs-2455、0.8份消泡剂gs-5901和0.6份流平剂gs-1432,于700r/min下搅拌25min至溶液均匀得到辅料。

80.将反应器a中的浆料在700r/min搅拌状态下加入到反应器b辅料中,继续搅拌10min后加入10份碳化锆(zrc)和10份碳化钛(tic)。然后继续800r/min搅拌25分钟至均一状态,制得远红外发热浆料。

81.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的远红外发热浆料固化于微晶板基材上的发热涂层。

82.发热微晶板的制备方法如下:

83.将本实施例提供的远红外发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在110℃条件下烘烤35min固化,固化后在微晶板基材上形成厚度为25

±

5微米的发热涂层,即制得发热微晶板。

84.实施例4

85.本实施例提供了一种远红外发热浆料,按重量份计,包括15份石墨烯、12份碳氮化钛(ticn)、12份碳化钼(mo2c)、20份聚丙烯酸树脂(丙烯酸树脂mb-2952,购买于上海久是化工有限公司)、15份聚羧酸铵盐分散剂(型号为ht-5020,购买于南通市晗泰化工有限公司)、1.5份润湿剂gs-2455、0.8份消泡剂gs-5901、0.6份流平剂gs-1432、15份溶剂水和20份溶剂

乙醇。

86.本实施例提供了一种远红外发热浆料的制备方法,包括以下步骤:

87.在反应器a中,先加入15份溶剂水和10份溶剂乙醇,15份聚羧酸铵盐分散剂,在500r/min下搅拌15min,确保搅拌混合均匀后,而后加入15份石墨烯,在700r/min下继续搅拌25min至溶液均匀得到浆料。

88.在反应器b中,加入20份聚丙烯酸树脂,10份溶剂乙醇,500r/min搅拌15min,混合均匀后依次加入1.5份润湿剂gs-2455、0.8份消泡剂gs-5901和0.6份流平剂gs-1432,于700r/min下搅拌25min至溶液均匀得到辅料。

89.将反应器a中的浆料在700r/min搅拌状态下加入到反应器b辅料中,继续搅拌10min后加入12份碳氮化钛(ticn)和12份碳化钼(mo2c)。然后继续于800r/min下搅拌25分钟至均一状态,制得远红外发热浆料。

90.本实施例还提供了一种发热微晶板,包括微晶板基材和采用本实施例提供的远红外发热浆料固化于微晶板基材上的发热涂层。

91.发热微晶板的制备方法如下:

92.将本实施例提供的远红外发热浆料,采用丝网印刷的方式,喷涂至微晶板基材上,在110℃条件下烘烤35min固化,固化后在微晶板基材上形成厚度为25

±

5微米的发热涂层,即制得发热微晶板。

93.产品效果测试

94.(1)将实施例1-3制备的远红外发热浆料,分别用乙醇溶液稀释后滴在硅片上,使用扫描电镜对各个试样表面形貌进行观察,测出远红外发热浆料的表面形貌扫描图(sem)。其sem图分别为图2、3、4所示,由图2-4可知,远红外发热浆料中,石墨烯与超细碳化物混合均匀,没有明显的碳化物团聚和颗粒感的现象,形成了均匀的浆料。均匀分散的浆料是发热涂层发热温度分布均匀和红外热成像稳定的关键。

95.(2)按照gb/t 7287-2008中的第8章的方法,通过手持红外测温仪对实施例1-3制备的发热微晶板上的发热涂层的表面温度进行多点测试,截取其中一点的表面温度分布性能进行作图,得到各发热涂层的红外热图。实施例1-3中发热涂层的红外热图分别见图5、图6和图7。其中,实施例1中发热涂层取84.0℃的点进行作图;实施例2中发热涂层取82.5℃的点进行作图;实施例3中发热涂层取82.6℃的点进行作图。由图5-7可知,实施例1-3中发热涂层的温度分布均匀,红外热成像效果好。

96.(3)按照gb/t 7287-2008中的第17章方法b,测试实施例1-4制备的发热微晶板的电-热辐射转换效率。按照gb/t7287-2008中的第18章方法b,测试实施例1-4制备的发热微晶板的法向全发射率。测试结果见表1。

97.表1

[0098] 实施例1实施例2实施例3实施例4电-热辐射转换效率75%80%78%70%法向全发射率0.880.900.880.83

[0099]

由表1可知,实施例1-4制备的发热微晶板的电-热辐射转换效率大于等于70%,高达80%。而法向全发射率的范围为0.83-0.90。

[0100]

(4)按照gb/t7287-2008中的第8章的方法,测试实施例1-4制备的发热微晶板辐射

面温度不均匀度。按照gb/t7287-2008中的第14章的方法,测试实施例1-4制备的发热微晶板的泄漏电流。测试结果见表2。

[0101]

表2

[0102]

检验项目标准要求实施例1实施例2实施例3实施例4辐射面温度不均匀度/℃≤76556泄漏电流/ma≤0.750.020.010.010.02

[0103]

由表2可知,实施例1-4制备的发热微晶板的辐射面温度不均匀度低至5℃,其辐射面温度不均匀度低,辐射均匀。且泄漏电流低至0.01ma,远小于标准要求0.75ma。

[0104]

(5)按照gb/t7287-2008中的第14章的方法,测试实施例1-4制备的发热微晶板的电气强度。发热微晶板的引出棒或两电极与外壳之间,能够承受50hz、1500v的基本正弦波交流试验电压,历时1min,无击穿现象。

[0105]

(6)按照gb/t7287-2008中的第16章的方法,测试实施例1-4制备的发热微晶板的耐冷热交变性。经耐冷热交变试验后,发热微晶板基体无裂缝、不变形;引出棒(线)无松动。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。