1.本实用新型涉及刚构桥合龙段现浇施工,尤其涉及一种刚构桥合龙段限位顶推及整体式吊模浇筑结构。

背景技术:

2.大跨度连续刚构桥合龙施工前,为消除施工阶段和运营阶段由于梁体自重、混凝土收缩、徐变以及温度效应引起的墩顶偏位,避免混凝土梁体出现开裂及过大的二次应力,通常在合龙段浇筑前对梁体进行顶推,然后再进行合龙段混凝土的浇筑作业。

3.传统的合龙顶推作业方式为:在待合龙的两梁端设置千斤顶,待顶推就位后再使用劲性骨架进行锁定。这种作业方式只能对梁体进行纵向顶推,无法对待合龙的两梁体进行横向及竖向纠偏,从而影响合龙后梁体的受力状态。为避免顶推过程中梁体受力不均,通常在箱梁的底板及顶板上设置多个顶推装置及劲性骨架进行锁定,由于箱梁底板上设置了劲性骨架,因此无法支设箱梁底板的内模,因此只能采取分段浇筑的方法,即先浇筑箱梁底板混凝土,待底板混凝土浇筑完成并硬化后,再浇筑腹板及顶板混凝土,不但降低了施工效率,同时增加了合龙段内的施工缝,从而影响结构的整体强度。

4.合龙段普遍采取挂篮法进行外侧模板的支设,即在两侧的梁体合龙前,拆除一侧梁体的挂篮,保留另一侧梁体的挂篮,利用保留下来的挂篮进行合龙段外侧模板的支设。保留一侧的挂篮,容易引起两侧梁体的不均匀竖向变形,为了平衡这种不均匀变形,需要在另一侧的梁体上设置平衡重。另外,考虑到合龙段混凝土的自重,在浇筑前亦需要在两端设置平衡重预压,并在浇筑过程中逐步减载,避免合龙段混凝土浇筑时引起的梁体竖向变形。平衡重设置复杂,且需要根据施工进度不断地对平衡重进行调整,工作量大,施工效率低,施工质量难以得到有效地保证。

技术实现要素:

5.本实用新型的目的在于针对现有刚构桥合龙段施工过程中存在的问题,提出了一种刚构桥合龙段限位顶推及整体式吊模浇筑结构。

6.为了达到目的,本实用新型的技术方案为:

7.本实用新型涉及的刚构桥合龙段限位顶推及整体式吊模浇筑结构,包括限位顶推体系、平衡配重体系、横向纠偏体系、整体式吊模体系、拼接式内模体系等组成。

8.所述限位顶推体系由限位顶推套筒、限位顶推轴、l型台座、穿心式千斤顶、t型定位支撑台座、预埋承载板组成,所述预埋承载板埋置在混凝土箱梁底板及顶板的端部,所述t型定位支撑台座焊接固定在预埋承载板上,所述限位顶推套筒及限位顶推轴的端部分别与l型台座固定,所述限位顶推套筒及限位顶推轴通过l型台座与t型定位支撑台座螺栓连接,所述限位顶推轴插入限位顶推套筒内,所述穿心式千斤顶套在限位顶推轴上。

9.所述平衡配重体系由压载水箱一、压载水箱二、联通水管组成,所述压载水箱一及压载水箱二分别放置在两混凝土箱梁顶板的端部,所述压载水箱一与压载水箱二之间使用

联通水管联通。

10.所述横向纠偏体系由牵引柱、钢绞线组成,所述牵引柱焊接在预埋承载板上,所述钢绞线的端部固定在牵引柱上。

11.所述整体式吊模体系由底板外模、腹板外模、纵向支撑木楞、底部支撑型钢、侧边支撑型钢、斜向加劲型钢、纵向联结型钢、吊索、紧固螺栓组成,所述侧边支撑型钢下端与底部支撑型钢固定,所述底部支撑型钢与侧边支撑型钢之间设置斜向加劲型钢,所述底板外模与腹板外模分别紧贴混凝土箱梁的底板与腹板的外表面,所述底部支撑型钢与底板外模之间以及侧边支撑型钢与腹板外模之间设有纵向支撑木楞,所述底部支撑型钢底部设有纵向联结型钢;所述整体式吊模体系由吊索及吊挂在两混凝土箱梁的下侧。

12.所述拼接式内模体系由顶板内模、腹板内模、底板内模、横向压载板、可调支撑杆、纵向联系杆组成,所述顶板内模紧贴顶板下表面,所述腹板内模紧贴腹板内表面,所述底板内模紧贴底板上表面,所述横向压载板设在底板内模上,所述顶板内模与横向压载板之间竖向设置可调支撑杆,所述腹板内模之间横向设置可调支撑杆,可调支撑杆之间设置纵向联系杆拉结固定。

13.优选地,所述混凝土箱梁底板上有吊索孔,所述吊索的下端通过锚固螺栓锚固在底部支撑型钢上,所述吊索的上端穿过吊索孔锚固在混凝土箱梁的底板上;整体式吊模体系通过吊索吊挂在两混凝土箱梁的底板上,相比于预留挂篮支模体系,能够显著改善挂篮支模体系支撑在一侧混凝土箱梁上导致两侧梁体产生的不均匀竖向偏位。

14.优选地,所述预埋承载板下表面有锚固筋,所述锚固筋浇筑在混凝土箱梁的底板或顶板内,通过锚固筋能够显著提升预埋承载板的承载力,避免顶推过程中预埋承载板从混凝土箱梁的底板或顶板上拔起。

15.优选地,所述压载水箱一或压载水箱二内分别注水调整两侧混凝土箱梁的竖向偏位;所述压载水箱一与压载水箱二在限位顶推体系安装就位后再使用联通水管联通,所述压载水箱一与压载水箱二内的水根据合龙段混凝土的浇筑速度等重量排出;具体操作方法为:首先向压载水箱一或压载水箱二内注水,调整混凝土箱梁的竖向偏位,然后待限位顶推体系安装就位后,使用联通水管将压载水箱一及压载水箱二联通,通过限位顶推套筒及限位顶推轴实现对竖向偏位的控制,接着调整压载水箱一及压载水箱二内的水量与合龙段待浇筑混凝土的重量一致,然后在合龙段混凝土浇筑过程中,根据混凝土的浇筑速度等重量排出压载水箱一及压载水箱二内的水。

16.优选地,所述限位顶推套筒外表面设有环向加劲肋及纵向加劲肋,所述限位顶推轴内侧设有十字加劲肋,限位顶推轴的中部设有环向限位肋,所述穿心式千斤顶一端顶在限位顶推套筒端部,另一端顶在环向限位肋上,通过穿心式千斤顶的顶推,将两待合龙的混凝土箱梁纵向推离;所述限位顶推套筒的内径等于限位顶推轴的外径,通过限位顶推轴插入限位顶推套筒内对两侧混凝土箱梁的横向及竖向位置进行锁定,同时不影响顶推作业。

17.优选地,所述t型定位支撑台座由定位底板、纵向支撑板及加劲肋板组成,所述加劲肋板对纵向支撑板进行辅助支撑,提高结构的强度;所述定位底板上有竖向固定螺栓,所述纵向支撑板上有纵向螺栓孔二,所述l型台座上分别设有竖向螺栓孔及纵向螺栓孔一;所述竖向固定螺栓穿过竖向螺栓孔,所述纵向螺栓孔一与纵向螺栓孔二对齐,所述纵向螺栓孔一及纵向螺栓孔二内设有纵向固定螺栓;通过纵向固定螺栓及竖向固定螺栓将l型台座

固定在t型定位支撑台座上,实现对限位顶推套筒及限位顶推轴的支撑及固定。

18.优选地,所述t型定位支撑台座在横向纠偏体系安装就位并横向纠偏完成后再焊接至预埋承载板上,具体的操作方法为:首先通过牵引柱及钢绞线对两侧混凝土箱梁进行横向纠偏,然后再将t型定位支撑台座焊接在预埋承载板上,焊接固定前,通过测量放样保证合龙段两端的t型定位支撑台座在同一纵向轴线上,以保证限位顶推套筒及限位顶推轴的安装精度。

19.优选地,所述底板所在平面或顶板所在平面牵引柱上的钢绞线交叉设置,通过钢绞线横向张拉,实现对两混凝土箱梁的横向纠偏;所述牵引柱及钢绞线在限位顶推体系安装就位后拆除,为底板内模的安装提供作业空间,拆除后通过限位顶推套筒及限位顶推轴实现对横向偏位的控制。

20.优选地,所述底板内模为长条形,多个长条形的底板内模互相拼接覆盖在底板上,所述横向压载板与底板内模垂直;由于底板上设置有限位顶推体系,因此将底板内模设计成可拼接的长条形,便于模板的安装作业,通过设置横向压载板,对长条形的底板内模进行约束,使其形成一个整体。

21.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

22.1、安装限位顶推体系前,首先对混凝土箱梁进行横向及纵向纠偏,纠偏完成后通过限位顶推套筒及限位顶推轴实现对竖向偏位及横向偏位的控制,相比于传统的限位顶推装置,能够有效地提升合龙段的对接精度,从而提升合龙段的整体施工质量。

23.2、合龙段混凝土箱梁外侧模板采用整体式吊模体系,整体式吊模体系通过吊索吊挂在两混凝土箱梁的底板上,能够显著改善挂篮支模体系支撑在一侧混凝土箱梁上导致两侧梁体产生的不均匀竖向偏位,从而降低竖向偏位纠正的难度。

24.3、平衡配重体系采用压载水箱,相比于传统的沙袋或预制混凝土块,能够显著提升平衡配重体系的设置、移除作业效率,同时降低施工人员的劳动强度及作业难度。

25.4、采用牵引柱及牵引绳对混凝土箱梁的横向偏位进行纠偏,保证合龙段的横向对接精度。

26.5、箱梁底板内模采用条形拼接形式,可避免底板上限位顶推体系的影响,从而可实现合龙段底板、腹板以及顶板的一体化浇筑,避免先浇底板、再浇腹板及顶板产生的施工缝,提高合龙段整体的结构强度。

27.6、t型定位支撑台座的轴线对齐后再与预埋承载板焊接固定,然后再将限位顶推套筒或限位顶推轴通过l型台座与t型定位支撑台座螺栓连接;这种结构形式能够降低限位顶推体系的安装及拆除难度,提升安装精度;另外拆除t型定位支撑台座时不会损伤限位顶推套筒、限位顶推轴及l型台座,可提高构件的利用次数。

附图说明

28.图1是限位顶推套筒三维结构示意图;

29.图2是限位顶推轴三维结构示意图;

30.图3是限位顶推体系三维结构示意图;

31.图4是t型定位支撑台座三维结构示意图;

32.图5是预埋承载板安装结构示意图;

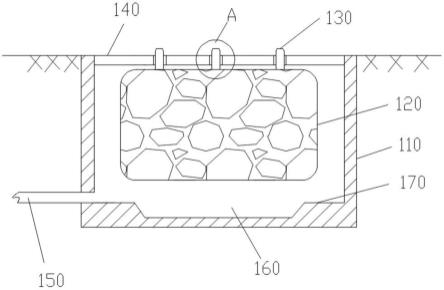

33.图6是限位顶推体系安装结构侧视图;

34.图7是限位顶推体系安装结构俯视图;

35.图8是限位顶推体系安装结构大样图;

36.图9是模板支设结构侧视图(纵桥向);

37.图10是模板支设结构剖视图(图9中a-a剖面,横桥向,顶推体系未示意)。

38.图中标注:11-限位顶推套筒,111-环向加劲肋,112-纵向加劲肋,12-限位顶推轴,121-十字加劲肋,122-环向限位肋,13-l型台座,131-竖向螺栓孔,132-纵向螺栓孔一,14-穿心式千斤顶,2-t型定位支撑台座,21-定位底板,22-纵向支撑板,23-加劲肋板,24-竖向固定螺栓,25-纵向螺栓孔二,26-纵向固定螺栓,31-预埋承载板,32-锚固筋,33-牵引柱,34-钢绞线,41-压载水箱一,42-压载水箱二,43-联通水管,5-混凝土箱梁,51-底板,52-腹板,53-顶板,54-吊索孔,61-底板外模,62-腹板外模,63-纵向支撑木楞,64-底部支撑型钢,65-侧边支撑型钢,66-斜向加劲型钢,67-纵向联结型钢,68-吊索,69-锚固螺栓,71-顶板内模,72-腹板内模,73-底板内模,74-横向压载板,75-可调支撑杆,76-纵向联系杆。

具体实施方式

39.为了加深对本实用新型的理解,下面将参考附图1至附图10,对本实用新型的实施例作详细说明,以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述的实施例。

40.本实用新型涉及的刚构桥合龙段限位顶推及整体式吊模浇筑结构,包括限位顶推体系、平衡配重体系、横向纠偏体系、整体式吊模体系、拼接式内模体系等组成。

41.限位顶推体系由限位顶推套筒11、限位顶推轴12、l型台座13、穿心式千斤顶14、t型定位支撑台座2、预埋承载板31组成,如附图5所示,预埋承载板31埋置在混凝土箱梁5底板51及顶板53的端部,预埋承载板31下表面有锚固筋32,锚固筋32浇筑在混凝土箱梁5的底板51或顶板53内,通过锚固筋32能够显著提升预埋承载板31的承载力,避免顶推过程中预埋承载板31从混凝土箱梁5的底板51或顶板53上拔起。

42.如附图6所示,t型定位支撑台座2焊接固定在预埋承载板31上,t型定位支撑台座2在横向纠偏体系安装就位并横向纠偏完成后再焊接至预埋承载板31上,具体的操作方法为:首先通过牵引柱33及钢绞线34对两侧混凝土箱梁5进行横向纠偏,然后再将t型定位支撑台座2焊接在预埋承载板31上,焊接固定前,通过测量放样保证合龙段两端的t型定位支撑台座2在同一纵向轴线上,以保证限位顶推套筒11及限位顶推轴12的安装精度。

43.如附图3所示,限位顶推套筒11及限位顶推轴12的端部分别与l型台座13固定,限位顶推套筒11及限位顶推轴12通过l型台座13与t型定位支撑台座2螺栓连接,限位顶推轴12插入限位顶推套筒11内,穿心式千斤顶14套在限位顶推轴12上。

44.平衡配重体系由压载水箱一41、压载水箱二42、联通水管43组成,压载水箱一41及压载水箱二42分别放置在两混凝土箱梁5顶板53的端部,压载水箱一41与压载水箱二42之间使用联通水管43联通。

45.横向纠偏体系由牵引柱33、钢绞线34组成,牵引柱33焊接在预埋承载板31上,钢绞线34的端部固定在牵引柱33上;底板51所在平面或顶板53所在平面牵引柱33上的钢绞线34交叉设置,通过钢绞线34横向张拉,实现对两混凝土箱梁5的横向纠偏;牵引柱33及钢绞线

34在限位顶推体系安装就位后拆除,为底板内模73的安装提供作业空间,拆除后通过限位顶推套筒11及限位顶推轴12实现对横向偏位的控制。

46.如附图2所示,压载水箱一41或压载水箱二42内分别注水调整两侧混凝土箱梁5的竖向偏位;压载水箱一41与压载水箱二42在限位顶推体系安装就位后再使用联通水管43联通,压载水箱一41与压载水箱二42内的水根据合龙段混凝土的浇筑速度等重量排出;具体操作方法为:首先向压载水箱一41或压载水箱二42内注水,调整混凝土箱梁5的竖向偏位,然后待限位顶推体系安装就位后,使用联通水管43将压载水箱一41及压载水箱二42联通,通过限位顶推套筒11及限位顶推轴12实现对竖向偏位的控制,接着调整压载水箱一41及压载水箱二42内的水量与合龙段待浇筑混凝土的重量一致,然后在合龙段混凝土浇筑过程中,根据混凝土的浇筑速度等重量排出压载水箱一41及压载水箱二42内的水。

47.如附图1至附图3所示,限位顶推套筒11外表面设有环向加劲肋111及纵向加劲肋112,限位顶推轴12内侧设有十字加劲肋121,限位顶推轴12的中部设有环向限位肋122,穿心式千斤顶14一端顶在限位顶推套筒11端部,另一端顶在环向限位肋122上,通过穿心式千斤顶14的顶推,将两待合龙的混凝土箱梁5纵向推离;限位顶推套筒11的内径等于限位顶推轴12的外径,通过限位顶推轴12插入限位顶推套筒11内对两侧混凝土箱梁5的横向及竖向位置进行锁定,同时不影响顶推作业。

48.如附图4、附图8所示,t型定位支撑台座2由定位底板21、纵向支撑板22及加劲肋板23组成,加劲肋板23对纵向支撑板22进行辅助支撑,提高结构的强度;定位底板21上有竖向固定螺栓24,纵向支撑板22上有纵向螺栓孔二25,l型台座13上分别设有竖向螺栓孔131及纵向螺栓孔一132;竖向固定螺栓24穿过竖向螺栓孔131,纵向螺栓孔一132与纵向螺栓孔二25对齐,纵向螺栓孔一132及纵向螺栓孔二25内设有纵向固定螺栓26;通过纵向固定螺栓26及竖向固定螺栓24将l型台座13固定在t型定位支撑台座2上,实现对限位顶推套筒11及限位顶推轴12的支撑及固定。

49.如附图9、附图10所示,整体式吊模体系由底板外模61、腹板外模62、纵向支撑木楞63、底部支撑型钢64、侧边支撑型钢65、斜向加劲型钢66、纵向联结型钢67、吊索68、紧固螺栓69组成,侧边支撑型钢65下端与底部支撑型钢64固定,底部支撑型钢64与侧边支撑型钢65之间设置斜向加劲型钢66,底板外模61与腹板外模62分别紧贴混凝土箱梁5的底板51与腹板52的外表面,底部支撑型钢64与底板外模61之间以及侧边支撑型钢65与腹板外模62之间设有纵向支撑木楞63,底部支撑型钢64底部设有纵向联结型钢67;整体式吊模体系由吊索68及吊挂在两混凝土箱梁5的下侧;混凝土箱梁5底板51上有吊索孔54,吊索68的下端通过锚固螺栓69锚固在底部支撑型钢64上,吊索68的上端穿过吊索孔54锚固在混凝土箱梁5的底板51上;整体式吊模体系通过吊索68吊挂在两混凝土箱梁5的底板51上,相比于预留挂篮支模体系,能够显著改善挂篮支模体系支撑在一侧混凝土箱梁5上导致两侧梁体产生的不均匀竖向偏位。拼接式内模体系由顶板内模71、腹板内模72、底板内模73、横向压载板74、可调支撑杆75、纵向联系杆76组成,顶板内模71紧贴顶板53下表面,腹板内模72紧贴腹板52内表面,底板内模73紧贴底板51上表面,横向压载板74设在底板内模73上,顶板内模71与横向压载板74之间竖向设置可调支撑杆75,腹板内模72之间横向设置可调支撑杆75,可调支撑杆75之间设置纵向联系杆76拉结固定。底板内模73为长条形,多个长条形的底板内模73互相拼接覆盖在底板51上,横向压载板74与底板内模73垂直;由于底板51上设置有限位顶

推体系,因此将底板内模73设计成可拼接的长条形,便于模板的安装作业,通过设置横向压载板74,对长条形的底板内模73进行约束,使其形成一个整体。

50.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。