1.本实用新型涉及微流控制领域,具体而言,涉及一种用于生成多颗粒液滴的液滴生成器,尤其涉及一种设有缓冲槽的多颗粒液滴生成器。

背景技术:

2.微流控芯片(microfluidic chip),因为能够集成化学和生物等领域中所涉及的样品制备、反应、分离、检测及细胞培养、分选、裂解等基本操作单元,通过设计形态各异的流道,可以在微流控芯片上实现不同的功能,因而也被称作芯片实验室(lab-on-a-chip),较于传统的实验室,微流控芯片具有试剂消耗量少、反应或者分析时间短等优点,减小昂贵试剂的消耗量可以控制成本。而时间的缩短则有利于缩减实验周期,结合平方厘米级别甚至平方毫米的芯片大小,在时间和空间上都大大减小了实验成本。微流控的应用领域有很多,在化学、生物学、医学等诸多领域都有着重要的应用。

3.利用微流控技术可控制得的微颗粒,不仅可以对微颗粒的尺寸、形状、单分散性、壳层厚度,以及微颗粒内部的结构、形状和组分等进行精确控制,还可以通过微颗粒结构和构成微颗粒的各功能组分的巧妙结合以赋予其更加多样化的功能,从而为新型微颗粒型功能材料的设计和研制提供新的思路和指导。

4.在生物领域中,液滴可以包裹细胞并作为生物反应器。细胞能被封装并培养成为组织或类器官。也可用于细胞分选,如分选精子和受精卵等细胞,来进行人工繁殖,包括人工授精,体外受精、克隆和胚胎分裂或卵裂。在生物化学领域,分散的液滴可被独立处理和操控。每个液滴都可作为一个独立的微反应器。

5.多颗粒液滴是指在生成的每一个液滴中包含了两种以上颗粒,其中包括细胞、编码微球(微球)等。为满足生化实验需求,现有技术中已有了实现多种颗粒液滴作为微量反应器的装置与方案。如dropseq与10x(us10745742b2)所涉及到的双颗粒液滴微流控芯片。但这些现有装置和方案普遍都会或多或少存在编码微球流道中的编码微球流速难以控制的问题,以及油相容易渗入水相中的问题,从而造成有效通量低或有效液滴占比少等的不利结果。

6.因此急需找到一种结构简单,能有效控制编码微球和油相的流速,并能防止油相渗入水相,有效液滴占比更高的多颗粒液滴生成器。

技术实现要素:

7.为解决上述问题,本实用新型提供一种设有缓冲槽的液滴生成器,通过在编码微球流道设置缓冲槽体,用于编码微球的预排列,增加编码微球流速的可控性;通过在油相流道设置缓冲槽体,使油相必须先充满缓冲槽体,才能进入液滴生成流道,从而预防油相因流速过快而渗入水相中,增加油相流速的可控性;并最终实现单细胞单编码微球液滴的高效、高通量和高稳定性制备,提高有效液滴占比,减少昂贵细胞样本的浪费,且结构更简单,成本低,适于工业应用。

8.本实用新型所述的多颗粒液滴,是指制备的每一颗液滴内部,包含了多种颗粒。在生化实验中,常常需要应用这种多颗粒液滴作为生物反应器,比如在单细胞测序时,需要利用一种双颗粒液滴,这种双颗粒液滴中同时包含有1个单细胞和1个带有引物的编码微球 (微球),从而能在液滴反应室内进行反应完成测序。

9.有效液滴,是指制备的多颗粒液滴中,正好含有每种颗粒各1颗。比如对于单细胞测序时用到的双颗粒液滴,其有效液滴是指每颗双颗粒液滴内部,必须正好含有1个单细胞和1颗编码微球。

10.单细胞单编码微球液滴生成器需要两路水相和一路油相,两路水相分别为编码微球悬液和细胞悬液。编码微球悬液和细胞悬液先混合,再与油相进入液滴生成处,在剪切力作用下,油相将编码微球和细胞混合液切割为大小均一的液滴。

11.现有的单细胞单编码微球液滴生成器存在以下两个问题,一是对于编码微球悬液,仅采用连续u型流道来控制编码微球悬液中编码微球的流速,二是对于油相,甚至仅通过调节油相入口压力来控制油相流速。

12.针对问题一,大量研究证明,仅通过连续u型流道虽然能基本控制编码微球悬液的流速,但无法很好地控制编码微球悬液中每一颗编码微球和编码微球之间都保持相同间距。而使每一颗编码微球和编码微球之间都保持相同间距,才能使每一颗编码微球和每一颗细胞恰好在油相的剪切力作用下被包裹,从而制得单细胞单编码微球液滴,才是真正提高有效液滴占比的决定性条件。

13.因为细胞样本非常珍贵且稀少,再加上细胞体积小,细胞悬液几乎相当于水相,只能通过控制细胞悬液的流速来尽量提高有效液滴占比,难以实现对每一颗细胞流动情况的精准控制;而编码微球价格较低,且量多,体积较大,更易控制。为了使细胞悬液在流出时,每次都能正好遇上一颗编码微球且顺利被包裹,我们需要在尽量控制细胞悬液的流速时,更重要的是需要尽量控制每一颗编码微球和编码微球之间的间距,使每一颗细胞经过时,都能有相应的编码微球与其组合并被包裹成液滴,这样才能充分利用细胞样本,不会造成昂贵细胞样本的浪费,并能提高有效液滴占比。

14.编码微球悬液中的编码微球直径较大,每一颗编码微球在编码微球悬液中所占的比例也很大,每一颗编码微球在流道中的流动情况都会影响编码微球悬液的流阻。因此不能把编码微球悬液当成简单的水相,仅通过连续u型流道来控制流速。由于编码微球悬液的流阻和编码微球在流道里的流动情况有着非常密切的关系,可以通过改变流道结构来改变流阻,从而实现加强对编码微球流动情况的控制。本实用新型通过在编码微球流道上增设一个缓冲槽体,当编码微球悬液进入缓冲槽体时,由于槽体宽度是逐渐增大的,因此流阻逐渐减小,槽体底部流阻最小,因此编码微球要从槽体底部流出的话,需要在槽体底部克服突然增大的流阻,从而进入编码微球流道。因此一开始编码微球并不容易从槽体底部流出,使编码微球悬液中的编码微球在缓冲槽体中进行了预排列,起到编码微球重聚的效果;待槽体充满后,编码微球受到的压力足以克服槽体下端克服突然增大的流阻时,一颗颗编码微球才会再从槽体下端随流体等距离流出,此时由于每一颗编码微球受到的流阻变化都是一样的,因此其通过槽体流出的速度也都是一样的,相当于使每一颗编码微球经相同间隔流出,增加了编码微球悬液中每一颗编码微球流速的可控性,从而提高了有效液滴的制备效率和质量。

15.针对问题二,大量研究证明,油相流体由于其本身的特性,非常容易毛细,反渗入水相中,因此如果仅通过调节油相入口压力来调节油相流速,当水相压力稍有下降时,容易出现油相反渗入水相中的情况。本实用新型为油相也设置了缓冲槽体和连续u型流道,通过连续u型流道增大流阻,并经缓冲槽体加强对油相流速的控制,油相在进入缓冲槽体时,由于流阻的下降,而且由于槽体宽度是逐渐增大的,流阻逐渐减小,油相会先充满槽体,而流出槽体则需要克服突然增大的流阻,因此油相会在充满槽体后,当承受的压力足以克服突然增大的流阻时再流出槽体,相当于为油相多加了一道控制,增加了流阻,明显增加了对油相流速的可控性,提高了油相反渗入水相的阻力,显著降低了油相反渗入水相情况的可能性。

16.另外,对于细胞悬液,由于细胞悬液中的细胞体积非常小,每一颗细胞占细胞悬液的比例也非常小,每一颗细胞对细胞悬液的流阻影响也几乎可以忽略,更近似于水相,因此无需对细胞悬液设置缓冲槽体进行预排列。

17.一方面,本实用新型提供了一种液滴生成器,包括细胞流道、编码微球流道和油相流道,所述编码微球流道上设有编码微球缓冲槽,编码微球流体在编码微球缓冲槽的流阻小于在编码微球流道的流阻。

18.进一步地,所述编码微球缓冲槽的体积大于相同长度的编码微球流道的体积。

19.进一步地,所述编码微球缓冲槽的宽度大于编码微球流道的宽度,和/或所述编码微球缓冲槽的深度大于编码微球流道的深度。

20.进一步地,所述编码微球缓冲槽的宽度为编码微球流道宽度的5~15倍,深度为编码微球流道深度的2~5倍。

21.进一步地,所述编码微球缓冲槽的形状由上至下先逐渐变大,再往下迅速缩回。

22.编码微球缓冲槽的形状对控制编码微球流速有着非常重要的影响,由上至下先逐渐变大,再往下迅速缩回,使进入编码微球缓冲槽的编码微球悬液的流阻先逐渐缩小,通过编码微球缓冲槽后流阻迅速增大,从而使编码微球先在缓冲槽体中进行预排列,编码微球重聚的效果;待槽体充满后,一颗颗编码微球才会再从槽体下端克服突然增大的流阻,随流体等距离流出。

23.编码微球缓冲槽的形状整体类似水滴型,边界光滑,可以避免死体积,使其中储存的编码微球全都会按序流出,不会在里面驻留。

24.编码微球缓冲槽的尺寸大小会直接影响编码微球缓冲槽所起到的预排列编码微球和控制编码微球间距的效果。控制编码微球缓冲槽的宽度为编码微球流道宽度的5~15倍,深度为编码微球流道深度的2~5倍,能更好地保证编码微球缓冲槽所起的效果,保证有效液滴的高效率和高质量生成。

25.进一步地,所述编码微球流道包括连续u型流道,所述编码微球缓冲槽位于连续u型流道下方。

26.进一步地,所述编码微球流道的宽度为40-100μm,深度为40-100μm;编码微球缓冲槽最宽处的宽度为200-1500μm,最深处的深度为200-1500μm,长度为200-2000μm。

27.进一步地,所述编码微球流道的宽度为50μm,深度为50μm;编码微球缓冲槽最宽处的宽度为500μm,最深处的深度为150μm,长度为1280μm。

28.进一步地,所述油相流道上设有油相缓冲槽,油相在油相缓冲槽的流阻小于在油

相流道的流阻。

29.进一步地,所述油相流道分为第一油相流道和第二油相流道,第一油相流道和第二油相流道上各设有一个油相缓冲槽。

30.进一步地,所述第一油相流道和第二油相流道包括连续u型流道,所述油相缓冲槽位于连续u型流道上。

31.油相流道上设置连续u型流道可以帮助控制流速,增强对油相流速的控制效果。

32.进一步地,所述油相缓冲槽的体积大于相同长度的油相流道的体积。

33.进一步地,所述油相缓冲槽的宽度大于油相流道的宽度,和/或所述油相缓冲槽的深度大于油相流道的深度。

34.进一步地,所述油相缓冲槽的宽度为油相流道宽度的5~15倍,深度为油相流道深度的 2~5倍。

35.进一步地,所述油相缓冲槽的形状由上至下先逐渐变大,再往下迅速缩回。

36.油相缓冲槽就相当于一个蓄水池的作用,使油相必须先充满油相缓冲槽,然后才能继续流向后面的油相流道。油相缓冲槽的尺寸大小会直接影响油相缓冲槽所起到的增加对油相流速的可控性、提高油相反渗入水相的阻力的效果。控制油相缓冲槽的宽度为油相流道宽度的5~15倍,深度为油相流道深度的2~5倍,能更好地保证油相缓冲槽所起的效果,进一步保证有效液滴的高效率和高质量生成。

37.进一步地,所述油相流道的宽度为40-100μm,深度为40-100μm;油相缓冲槽最宽处的宽度为200-1500μm,最深处的深度为200-1500μm,长度为200-2000μm。

38.进一步地,所述油相流道的宽度为40μm,深度为40μm;油相缓冲槽最宽处的宽度为400μm,最深处的深度为150μm,长度为1280μm。

39.进一步地,所述细胞流道和编码微球流道构成第一个十字型流道,第一个十字型流道的输出通道与油相流道构成第二个十字型流道。

40.本实用新型提供的设有缓冲槽的液滴生成器,具有如下的有益效果:

41.1、在编码微球流道上设置编码微球缓冲槽,使编码微球先在缓冲槽体中进行预排列,待槽体充满后,一颗颗编码微球才会再从槽体下端克服突然增大的流阻,随流体等距离流出,帮助精准控制编码微球的间距,增加了编码微球悬液中每一颗编码微球流速的可控性,提高了有效液滴的制备效率和质量;

42.2、在油相流道上设置油相缓冲槽,使油相必须先充满油相缓冲槽,然后才能继续流向后面的油相流道,为油相多加了一道控制,增加了流阻,明显增加了对油相流速的可控性,提高了油相反渗入水相的阻力,显著降低了油相反渗入水相情况的可能性,进一步提高了有效液滴占比;

43.3、结构简单、便捷高效、成本低,易于推广。

附图说明

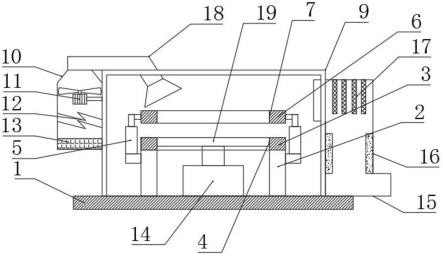

44.图1为实施例1的液滴生成器中编码微球流道结构示意图;

45.图2为实施例1的液滴生成器整体结构示意图;

46.图3为实施例1的双十字液滴生成器流道结构示意图。

具体实施方式

47.下面结合附图对本实用新型的优选实施例作进一步详细描述,需要指出的是,以下所述实施例旨在便于对本实用新型的理解,而对其不起任何限定作用。本实用新型具体实施例中使用的原料、设备均为已知产品,通过购买市售产品获得。

48.实施例1本实用新型提供的设有缓冲槽的液滴生成器

49.本实施例提供的设有缓冲槽的液滴生成器的示意图如图1~2所示,其中图1为液滴生成器中编码微球流道结构示意图;图2为液滴生成器整体结构示意图。

50.如图1和2所示,单细胞单编码微球液滴生成器包括编码微球流道1、细胞流道2和油相流道3。其中编码微球流道1上设有编码微球缓冲槽4。优选的,编码微球缓冲槽4的最宽处宽度为编码微球流道1宽度的5~15倍,最深处的深度为编码微球流道1深度的2~5倍;编码微球缓冲槽4的形状由上至下先逐渐变大,再往下迅速缩回,整体类似水滴型,边界光滑。编码微球缓冲槽4的形状对控制编码微球流速有着非常重要的影响,由上至下先逐渐变大,再往下迅速缩回,使进入编码微球缓冲槽4的编码微球悬液的流阻先逐渐缩小,通过编码微球缓冲槽4后流阻迅速增大,从而使编码微球先在编码微球缓冲槽4中进行预排列,待编码微球缓冲槽4充满后,一颗颗编码微球才会再从编码微球缓冲槽4下端克服突然增大的流阻,随流体等距离流出。编码微球缓冲槽4的边界光滑,可以避免死体积,使其中储存的编码微球全都会按序流出,不会在里面驻留。编码微球缓冲槽4的尺寸大小会直接影响编码微球缓冲槽4所起到的预排列编码微球和控制编码微球间距的效果。控制编码微球缓冲槽4的最宽处宽度为编码微球流道1宽度的5~15倍,最深处的深度为编码微球流道1深度的 2~5倍,能更好地保证编码微球缓冲槽4所起的效果,保证有效液滴的高效率和高质量生成。

51.优选的,编码微球流道1还包括编码微球连续u型流道5,编码微球缓冲槽4位于连续u 型流道5的下方,编码微球悬液从编码微球入口20先经编码微球连续u型流道5,再进入编码微球缓冲槽4。可以理解,编码微球缓冲槽4要正常发挥作用,与其性质存在密切关系,必须是在竖直向下的直线流道中,才能通过其逐渐向下增大,再往下迅速缩回的形状,实现编码微球的预排列和精准控制排出编码微球的间距,而编码微球连续u型流道5全部为弯曲流道,没有竖直向下的直线流道,因此编码微球缓冲槽4不能设置在编码微球连续u型流道5上,而只能设置在其后的竖直直线流道6上。本实施例中,编码微球流道1的宽度为50 μm,深度为50μm;编码微球缓冲槽4最宽处的宽度为500μm,最深处的深度为150μm,长度为1280μm。

52.如图2,油相流道3上设有油相缓冲槽7。油相流道3分为第一油相流道8和第二油相流道9,第一油相流道8和第二油相流道9上各设有一个油相缓冲槽7。第一油相流道8和第二油相流道9上都设有油相连续u型流道10,油相缓冲槽7位于油相连续u型流道10上。

53.优选的,油相缓冲槽7的宽度为油相流道3宽度的5~15倍,深度为油相流道3深度的2~5 倍;油相缓冲槽7的形状由上至下先逐渐变大,再往下迅速缩回,边界光滑。油相缓冲槽7 就相当于一个蓄水池的作用,使油相必须先充满油相缓冲槽7,然后才能继续流向后面的油相流道3。油相缓冲槽7的尺寸大小会直接影响油相缓冲槽7所起到的增加对油相流速的可控性、提高油相反渗入水相的阻力的效果。控制油相缓冲槽7的宽度为油相流道宽度的 5~15倍,深度为油相流道深度的2~5倍,能更好地保证油相缓冲槽7所起的效果,进一步保证有效液滴的高效率和高质量生成。在本实施例中,油相流道3的宽度为40μm,深度为40 μm;油相缓冲槽7最宽处的宽度为400μm,最深处的深度为150μm,长度为1280μm。

54.本实施例的液滴生成器采用双十字液滴生成器,细胞流道2和编码微球流道1构成第一个十字型流道11,第一个十字型流道11的输出通道12与油相流道3构成第二个十字型流道 13。

55.如图3所示,编码微球流道1和细胞流道2构成了第一个十字型流道11。因为细胞样本非常珍贵且稀少,再加上细胞体积小,细胞悬液几乎相当于水相,只能通过控制细胞悬液的流速来尽量提高有效液滴占比,难以实现对每一颗细胞流动情况的精准控制;而编码微球价格较低,且量多,体积较大,更易控制。为了使细胞悬液在流出时,第一个十字型流道11处每次都能正好遇上一颗编码微球且顺利被包裹,我们需要在尽量控制细胞悬液的流速时,更重要的是需要尽量控制每一颗编码微球和编码微球之间的间距,使每一颗细胞经过时,都能有相应的编码微球与其组合并被包裹成液滴,这样才能充分利用细胞样本,不会造成昂贵细胞样本的浪费,并能提高有效液滴占比。第一个十字型流道11的输出通道12与油相流道3构成第二个十字型流道13,经过第二个十字型流道13后,编码微球和细胞被油相包裹剪切生成液滴。

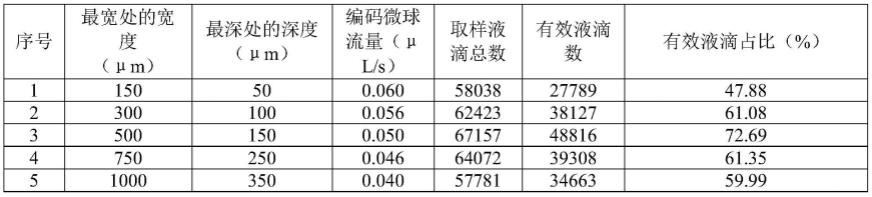

56.实施例2编码微球缓冲槽的尺寸对制备单细胞单编码微球液滴的影响

57.本实施例采用实施例1提供的液滴生成器,其中编码微球缓冲槽的尺寸分别设置为:最宽处的宽度分别为编码微球流道1宽度的3倍(150μm)、5倍(250μm)、10倍(500 μm)、15倍(750μm)、20倍(1000μm),最深处的深度分别为编码微球流道1深度的 1倍(50μm)、2倍(100μm)、3倍(150μm)、5倍(250μm)、7倍(350μm),长度都为1280μm,编码微球缓冲槽的尺寸设置具体如表1所示,编码微球悬液中的编码微球采用6%聚乙二醇水凝胶微球(50~55μm),细胞相为10000hek293t细胞(atcc)悬浮于100μl细胞缓冲液(50mm tris,75mm kcl,3mm mgcl2,13%optiprep(sigma;d1556), ph 8.3),油相为含2%表面活性剂fs10的氟化油(以下实施例都采用一致的编码微球、细胞和油相);控制编码微球流道入口处压力为3.0psi,细胞流道入口处压力为4.5psi,油相流道入口处压力为8.5psi,连续运行1小时,考察编码微球缓冲槽的尺寸对制备单细胞单编码微球液滴的影响,其中,编码微球流速为编码微球缓冲槽出口处的编码微球流速,结果如表1所示。

58.表1、编码微球缓冲槽的尺寸对制备单细胞单编码微球液滴的影响

[0059][0060]

由表1可见,编码微球缓冲槽的尺寸对制备单细胞单编码微球液滴存在较大影响,当尺寸较小时,编码微球重聚的效果较差,编码微球还未在缓冲槽体中进行预排列完全,就有可能从缓冲槽体下端流出,对编码微球流出后的间距控制效果也存在偏差,编码微球流速较快,从而影响有限液滴占比;当尺寸过大时,编码微球从缓冲槽体流出再跑到十字交叉的位置时间会比细胞相慢很多,造成样品浪费。因此编码微球缓冲槽的尺寸优选为最宽处宽度为编码微球流道1宽度的10倍(500μm),最深处的深度为编码微球流道1深度的3 倍(150μm),此时有效液滴占比达到72.69%。

[0061]

实施例3油相缓冲槽的尺寸对制备单细胞单编码微球液滴的影响

[0062]

本实施例采用实施例1提供的液滴生成器,其中编码微球缓冲槽的尺寸为最宽处的宽度为500μm,最深处的深度为150μm,油相缓冲槽的尺寸分别设置为:宽度分别为油相流道3宽度的3倍(120μm)、5倍(200μm)、10倍(400μm)、15倍(600μm)、20 倍(800μm),深度分别为油相流道3深度的1倍(50μm)、2倍(100μm)、3倍(150 μm)、5倍(250μm)、7倍(350μm),长度都为1280μm,油相缓冲槽的尺寸设置具体如表2所示,控制编码微球流道入口处压力为3.0psi,细胞流道入口处压力为4.5psi,油相流道入口处压力为8.5psi,连续运行1小时,考察油相缓冲槽的尺寸对制备单细胞单编码微球液滴的影响,结果如表2所示。

[0063]

表2、油相缓冲槽的尺寸对制备单细胞单编码微球液滴的影响

[0064][0065]

由表2可见,油相缓冲槽的尺寸对制备单细胞单编码微球液滴同样存在较大影响,当尺寸较小时,对油相流速控制效果较弱;当尺寸过大时,油相流速过慢。因此油相缓冲槽的尺寸优选为最宽处宽度为油相流道3宽度的10倍(400μm),最深处的深度为油相流道3 深度的3倍(150μm),此时有效液滴占比达到72.85%。

[0066]

虽然本实用新型披露如上,但本实用新型并非限定于此。如根据其微流控领域的应用范围均可做扩展。任何本领域技术人员,在不脱离本实用新型的精神和范围内,均可作各种更动与修改,因此本实用新型的保护范围应当以权利要求所限定的范围为准。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。