1.本实用新型涉及一种连续式浸出器,尤其涉及一种双驱三轴式环形浸出器,用于植物油脂加工制取,也可用于食品、环保及化工等行业,属于萃取装置技术领域。

背景技术:

2.浸出器是浸出法制油工艺的核心设备,通过萃取液或洗涤液渗透料层完成传质过程。合理选用浸出器对于提高浸出生产的效率,降低生产成本,提高浸出油厂的经济效益具有十分重要的意义。

3.传统上,环形浸出器为浸出行业应用较为广泛的连续式浸出器,具有结构简单,工艺合理,故障率低等优点,但也存在以下问题:

4.1、单轴驱动,链轮与链条啮合处的接触应力大,无润滑,磨损严重;即使增加链条排数,对链轮、链条材质和加工制造仍有极高的要求;

5.2、链条受力状况不佳,在拉力和弯矩双重作用下,造成应力很大,时有断链现象发生;

6.3、部分部件(头段和尾弧段)的结构尺寸大,尤其是设备大型化后,公路运输困难;

7.4、采用重型大刮板,对轨道耐磨性要求极高,国内无法采购;受材料工艺限制,无法实现油料的大规模加工;

8.5、翻转处的大刮板、链条受力严苛,应力大,有变形和断链风险。

9.为改善传统环形浸出器的工作性能,市场上出现了双驱环形浸出器,分别在上层和下层各布置有一根驱动轴,在使用中仍然存在如下不足:

10.1、上层驱动轮链条的包角偏小,链条啮合齿数偏少;

11.2、低刮板结构不能分割料床,低刮板上方的料床易形成整块稳定且强度较高板结物,料床移动至上层落料区和下层落料区时,不易下落,称之为“搭桥”现象。尤其是含水率较高的大豆胚片,“搭桥”现象更为严重,严重的“搭桥”现象可能导致设备机械损伤;

12.3、尾部落料区域不能作为有效浸出空间,只是作为物料的下落通道,造成有效浸出空间的利用率不足;

13.4、在出料口处,物料形成的料床若“搭桥”严重,会影响链条、链轮的啮合,且导致驱动系统的负荷变大等不利状况;

14.5、在料层阻力和溶剂流体张力的作用下,溶剂穿透料层时间很长;因为液体张力的作用,缝隙较小的散状湿粕间,溶剂流动缓慢或不流动;经自然沥干的湿粕含溶在30%左右,湿粕在后续脱溶干燥过程中的能耗较大;

15.6、沥干段底板的斜度小,溶剂流量小,漏下的湿粕粉末易淤积,须定期清理,而含溶物料清理一方面导致溶剂损耗,另一方面,溶剂作为易燃易爆介质,因清理时操作不当或操作困难,时有安全事故发生。清理面积大,增加了清理难度,也增加了危险性。

技术实现要素:

16.本实用新型的目的在于,克服现有技术中存在的问题,提供一种双驱三轴式环形浸出器,链条的受力状态好,使用寿命长,故障率低,设备的工作可靠性好,可大大缩短新鲜溶剂的沥干时长。

17.为解决以上技术问题,本实用新型的一种双驱三轴式环形浸出器,包括浸出器壳体,所述浸出器壳体中设有环形链条,所述环形链条上均匀安装有多个刮板,浸出器壳体的右下角设有头部驱动轴,头部驱动轴上安装有头轴链轮,所述头部驱动轴设有张紧机构;浸出器壳体的左下角设有尾部驱动轴,尾部驱动轴上安装有尾轴链轮,所述尾部驱动轴为固定轴且与头部驱动轴同步同转矩运转;浸出器壳体的右上角设有上层惰轮轴,上层惰轮轴安装有上层惰轮;浸出器壳体的左上角设有尾部弧形滑道,所述尾部弧形滑道的下端与尾轴链轮之间设有尾部溜板;所述环形链条整体呈上窄下宽的梯形且依次绕包在头轴链轮、上层惰轮、上层栅板、尾部弧形滑道、尾部溜板和尾轴链轮上,各刮板的顶部高于料层。

18.作为本实用新型的改进,所述浸出器壳体中沿环形链条的前进方向依次设有进料段、上浸出段、尾部浸出段、下浸出段和沥干段,所述沥干段的下方设有强制沥干油斗,所述强制沥干油斗的内腔为密闭的负压腔,栅板覆盖在强制沥干油斗的上端口,所述强制沥干油斗的下端口连接有顶部开口的汇集管,所述汇集管设有坡度且两端向外伸出,所述汇集管的两端口分别覆盖有可拆密封盲板,所述汇集管的最低处连接有出液口;所述强制沥干油斗的三面侧壁为陡峭侧壁,一面侧壁为缓坡侧壁,其中一面陡峭侧壁的上部设有负压抽气口,所述缓坡侧壁的上沿设有沿缓坡侧壁全宽度方向延伸的冲洗管,沿冲洗管的长度方向分布有多个冲洗缓坡侧壁上部内壁的喷淋口,所述冲洗管的两端伸出强制沥干油斗外。

19.作为本实用新型的进一步改进,所述负压抽气口呈方形,且外端口连接有分离室,所述分离室的底板呈外高内低结构,所述分离室的顶板上连接有抽真空管接口,所述分离室的前后侧壁设有分离室视镜。

20.相对于现有技术,本实用新型取得了以下有益效果:1、采用双驱动轴驱动,链条在链轮上的包角变大,同时啮合的齿数更多,接触应力小,链条滚轮和链轮齿廓磨损变轻;

21.2、高刮板略高于料床,将各个刮板间的料床分割成独立的块,块与块间不能形成黏连,被分割的物料在下料区域可以实现顺畅下料;

22.3、尾部翻转段除了用于物料和链条的通道,同时起到提高有效浸出空间的作用,浸出料胚在尾部翻转段仍进行传质(萃取)过程。同等尺寸的浸出器,有效浸出时间可增加5-20分钟;显著延长中小型浸出器有效浸出时间,提升设备效率。

23.4、配备负压沥干系统,经负压系统抽吸的湿粕含溶降至25-27%,湿粕在后续脱溶干燥过程中能耗较小。

附图说明

24.下面结合附图和具体实施方式对本实用新型作进一步详细的说明,附图仅提供参考与说明用,非用以限制本实用新型。

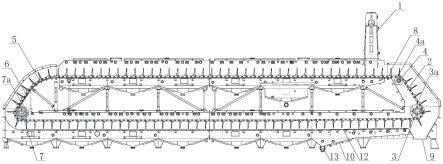

25.图1为本实用新型双驱三轴式环形浸出器的主视图;

26.图2为本实用新型双驱三轴式环形浸出器的工作状态图;

27.图3为本实用新型双驱三轴式环形浸出器头部的放大图;

28.图4为本实用新型双驱三轴式环形浸出器尾部的放大图;

29.图5为本实用新型中强制沥干油斗的立体图一;

30.图6为本实用新型中强制沥干油斗的立体图二;

31.图7为本实用新型中强制沥干油斗的主视图;

32.图8为图7隐掉栅板后的俯视图;

33.图9为图7的左视图;

34.图10为图7隐掉栅板后的立体图。

35.图中:1.存料箱;2.环形链条;3.头部驱动轴;3a.头轴链轮;4.上层惰轮轴;4a.上层惰轮;5.尾部弧形滑道;6.尾部溜板;7.尾部驱动轴;7a.尾轴链轮;8.刮板;9.出料口;10.强制沥干油斗;10a.陡峭侧壁;10b.缓坡侧壁;10c.锥斗视镜;11.加强筋;12.栅板;13.汇集管;13a.出液口;14.可拆密封盲板;14a.放空接口;15.分离室;15a.抽真空管接口;15b.分离室视镜;16.冲洗管;16a.喷淋口。

具体实施方式

36.在本实用新型的以下描述中,术语“上”、“下”、“前”、“后”、“左”、“右”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指装置必须具有特定的方位。

37.如图1至图4所示,本实用新型的双驱三轴式环形浸出器包括浸出器壳体,浸出器壳体中设有环形链条2,环形链条2上均匀安装有多个顶部高于料层的刮板8,将各个刮板8间的料床分割成独立的块,避免搭桥,便于顺畅下料。浸出器壳体的右下角设有头部驱动轴3,头部驱动轴3上安装有头轴链轮3a,头部驱动轴3设有张紧机构;浸出器壳体的左下角设有尾部驱动轴7,尾部驱动轴7上安装有尾轴链轮7a,尾部驱动轴7为固定轴;浸出器壳体的右上角设有上层惰轮轴4,上层惰轮轴4安装有上层惰轮4a,用于托举链条松边,实现头部链条的换向。浸出器壳体的左上角设有尾部弧形滑道5,尾部弧形滑道5的下端与尾轴链轮7a之间设有尾部溜板6;环形链条2整体呈上窄下宽的梯形且依次绕包在头轴链轮3a、上层惰轮4a、上层栅板、尾部弧形滑道5、尾部溜板6和尾轴链轮7a上。

38.两驱动轴布置在下层箱体前、后部位,链条包角变大,同时啮合的齿数多,接触应力小,链条滚轮和链轮齿廓磨损变轻。将位于尾部上层的驱动轴移至下层,取消了尾部从动轴,简化了结构,增加了尾轮包角。

39.头部驱动轴3及尾部驱动轴7由同一套液压驱动装置驱动,共用一台液压泵站,实现同步、同转矩运行。比单驱动链条负荷减少一半,链条、链轮磨损减小一半以上,链条可靠性大为提高。

40.尾部驱动轴7不配备张紧机构,保证下行链条与尾部弧形滑道5和尾部溜板6良好贴合,保证物料沿设定的路径运动。尾部驱动轴7带动上层链条,实现上层物料的运动。头部驱动轴3设有张紧机构,可实现整圈链条的适度张紧。头部驱动轴3带动下层链条和物料向位于头部下方的出料口9移动。出料口9处驱动链轮位置高于料床,尾部驱动轮位置同样高于料床,链条、链轮啮合不受干扰。

41.浸出器壳体中沿环形链条2的前进方向依次设有进料段、上浸出段、尾部浸出段、下浸出段和沥干段,沥干段的下方设有强制沥干油斗10。存料箱1位于浸出器壳体的上方且

靠近头部,存料箱1中堆积有比较高的一段料柱,保证上浸出段到达设定的料层高度。环形链条2在尾部沿尾部弧形滑道5和尾部溜板6前进,使尾部结构由纯粹的溜槽变为可存料的浸出空间,可增加浸出时间10-25%。常规浸出器浅料层浸出时长通常为40-55min,同等尺寸的浸出器,有效浸出时间可增加5-20分钟(如4000tpd浸出器增加有效浸出时间6分钟,1000tpd浸出器增加时长10分钟,500tpd浸出器增加时长20分钟)更长的浸出时间可实现更低的残油指标。

42.如图5至图10所示,强制沥干油斗10为方形锥斗,且内腔为密闭的负压腔,强制沥干油斗10的上端口覆盖有承托物料并沥干的栅板12,强制沥干油斗10的下端口连接有顶部开口的汇集管13,汇集管13设有坡度且两端向外伸出,汇集管13的两端口分别覆盖有可拆密封盲板14,汇集管13的最低处连接有出液口13a。

43.强制沥干油斗10的三面侧壁为陡峭侧壁10a,一面侧壁为缓坡侧壁10b,其中一面陡峭侧壁10a的上部设有负压抽气口,缓坡侧壁10b的上沿设有沿缓坡侧壁10b全宽度方向延伸的冲洗管16,沿冲洗管16的长度方向分布有多个冲洗缓坡侧壁10b上部内壁的喷淋口16a,冲洗管16的两端伸出强制沥干油斗10外。强制沥干油斗10的外壁设有加强筋11以提高强度。

44.负压抽气口呈方形,且外端口连接有分离室15,分离室15的底板呈外高内低结构,分离室15的顶板上连接有抽真空管接口15a,分离室15的前后侧壁设有分离室视镜15b。可以在负压抽气口的对面设置一个备用抽气口,便于根据情况进行选用。

45.本浸出器强制沥干油斗将简单的坡度板改为密闭的负压空腔,形成负压油斗;强制沥干油斗10的四周封闭,上部布置栅板12,有窄缝通过液体和气体,并尽量减少固体粉末漏入锥斗内。

46.在抽真空管接口15a的负压抽吸作用下,气相介质进入分离室15,少量夹带的油剂沿带坡度的底板流回强制沥干油斗10中,设置分离室视镜15b便于观察抽真空时的分离状况,还可以作为检修孔,便于清理淤料。通过强制负压抽吸作用,大大提高新鲜溶剂的沥干速度,缩短沥干时长;克服溶剂的表面张力作用,将缝隙较小的散状湿粕间的溶剂强制抽出,降低湿粕含溶。经自然沥干的湿粕含溶在30%左右,强制沥干油斗在负压系统的抽吸作用下,湿粕含溶可降至25-27%,湿粕在后续脱溶干燥过程中能耗较小。

47.少量湿粕粉料漏入锥斗中后,容易在锥斗侧壁滞留,本装置将强制沥干油斗10设置成三面陡峭,一面平缓的偏心结构,便于湿粕粉料在自身重力作用下沿三面陡峭侧壁10a直接滑入汇集管13中,三面陡峭侧壁10a不必设置冲洗装置,简化结构。将矛盾集中在缓坡侧壁10b,由于坡度平缓,落在缓坡侧壁10b上的湿粕粉料很难自行向下流动;循环油液从冲洗管16的各喷淋口16a喷出,油液向下流动的过程中,对缓坡侧壁10b进行冲刷,将湿粕粉料冲入汇集管13中。汇集管13为带坡度的大管道,将收集的液体和粉末导向出液口13a流出,配有可拆式密封盲板便于清理。

48.汇集管13较低一端的可拆盲板下部连接有放空接口14a,便于停车或者更换品种时将油斗内的残油彻底放空。强制沥干油斗10的陡峭侧壁10a上还设有锥斗视镜10c,便于观察液位及淤料情况,必要时卸掉锥斗视镜10c可以进行清理。

49.以上所述仅为本实用新型之较佳可行实施例而已,非因此局限本实用新型的专利保护范围。除上述实施例外,本实用新型还可以有其他实施方式。凡采用等同替换或等效变

换形成的技术方案,均落在本实用新型要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。