1.本发明涉及玻璃和玻璃产品的制造,并且更具体地涉及被称为前炉的玻璃制造系统的部分。

背景技术:

2.玻璃的制造通常包括在炉中将玻璃形成原料熔融在一起,所述玻璃形成原料可包括二氧化硅和/或碱金属和碱土金属的一种或多种氧化物、氢氧化物和/或硅酸盐(诸如苏打灰等)(称为“批料”)和/或炉中的玻璃片(称为“碎玻璃”)。然后,来自炉的熔融玻璃流动通过被称为前炉系统(下文关于图1所述的)的耐火通道的网络,到成型机器,其中玻璃随后被形成为期望的产品,诸如餐具或玻璃纤维。前炉系统的主要目的是将熔融玻璃保持在目标温度,以便控制玻璃在其到达成型机器之前的粘度。前炉系统中的条件还需要确保熔融玻璃的粘度和温度在流动玻璃流的整个体积中在一个窄的范围内是均匀的(优选地处于均匀水平),这对于通过前炉通道的玻璃的恒定流量以及成型机器有效操作而言是重要的。

3.玻璃前炉系统通常配有使预混的空气-燃料混合物燃烧的燃烧器(称为空气燃烧系统),所述预混的空气-燃料混合物垂直于玻璃流燃烧(如下文关于图2所述的)。由于通过空气和燃料的燃烧形成的气体混合物(被称为烟道气)的高流速,空气燃烧系统的特征通常在于低能量效率。通常,超过50%的来自空气燃烧系统中的燃烧的总热能通过离开该空气燃烧系统的烟道气损失。用氧基燃料替换在玻璃前炉系统中燃烧的空气-燃料(即,燃料与含有40%最高达100%氧气的气态氧化剂的燃烧)将预期导致烟道气流速显著降低,这直接导致燃料节省,因为需要燃烧更少的燃料来向熔融玻璃提供期望的热传递。理论上,通过用100%氧基燃料燃烧替换空气燃料燃烧,基本上用氧气完全替换空气,实现最高的燃料节省,但由于安装100%氧基燃料燃烧系统的高成本,这可能不是最经济的方法。然而,与空气-燃料系统相比,在40%氧气富集(燃烧的气态氧化剂中氧气的平均百分比)下,可实现介于50%和60%之间的燃烧节省,在100%氧基燃料燃烧的情况下,理论最大燃料节省介于55%和75%之间。超过40%氧气富集,燃料节省趋于平缓。即,随着氧气富集的百分比增加,氧气的消耗增加,但是燃料节省基本上变平,这使得具有高初始成本的100%氧基燃料燃烧的前炉系统的经济性不那么引人注目。

4.除了在前炉系统中实施氧基燃料燃烧的有限的燃料节省和成本以外,100%氧基燃料系统的另一缺点是前炉系统中每个单独燃烧器的气体的低流速。玻璃前炉系统中的燃烧空间通常被分为单独的区。这些区中的每一个都改装有以约100mm至120mm间隔开的成排的小燃烧器(通常由低等级不锈钢制成)。前炉燃烧器块通常容纳多个燃烧器,通常是三个或四个燃烧器。根据区的长度,前炉的每个燃烧区可具有在任何位置处的20至50个燃烧器。用100%氧基燃料燃烧替换空气燃料燃烧将使从燃烧器到燃烧区中的气体流速降低大约80%。

5.这些离开燃烧器的降低的流速可导致燃烧器过热,并且可导致严重的焦炭形成,从而导致燃烧器故障。防止在燃烧器的出口端部处的喷嘴尖端上堆积沉积物是一个重要的

工艺要求,尤其是当不使用盖板将前炉系统的燃烧空间与熔融玻璃隔开时。喷嘴上的焦炭或可冷凝蒸汽的沉积物可使气体射流的方向偏转,并经常导致火焰偏转/撞击或局部热点。因此,需要仔细设计燃烧器端口和喷嘴以及燃料和氧气流,以防止喷嘴过热和在喷嘴尖端处形成沉积物。当气态燃料含有高级烃,诸如乙烷、丙烷和丁烷时,燃料裂化和焦炭堆积的问题是特别严重的。

6.因此,对采用空气燃烧系统与100%氧基燃料燃烧系统的现有前炉系统进行改装不那么具有吸引力,这是出于先前提及的原因并且还因为其可能导致增加的资本支出和增加的维护成本,因为可能需要重新设计和定期维修燃烧器和燃烧器块以去除不希望的焦炭和其他冷凝物的沉积物。

技术实现要素:

7.本发明避免了前炉系统中的100%氧基燃料燃烧的前述缺点,同时意料不到地提供了其他优点。

8.本发明可用于若干不同类型的前炉系统,并且具有可在每种类型的前炉系统内实施的若干不同的方式。

9.在本发明适用的一种类型的前炉系统中,将热从通过熔融玻璃上方的空间中的燃烧产生的火焰提供给熔融玻璃的顶表面,其通过直接热传递来进行,所述直接热传递意指穿过未被火焰和熔融玻璃之间的路径中的中间固体结构占据的空间直接进行辐射和对流。即,在燃烧火焰与熔融玻璃的顶表面之间没有物理屏障(也称为盖)。

10.对于这种类型的前炉系统,本发明的一个实施方案是一种方法,所述方法包括:

11.从前炉系统,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中所述通道中的熔融玻璃通过燃烧热维持在熔融状态,所述燃烧热通过在所述前炉系统中在所述熔融玻璃上方的燃烧区域中的燃烧直接提供给所述熔融玻璃的顶表面,所述燃烧区域具有至少2个空气-燃料燃烧器,在此馈入所述空气-燃料燃烧器的空气和燃料燃烧以提供燃烧热,

12.去除至少50%,优选地全部的所述空气-燃料燃烧器,并用一个或多个空气-燃料喷射器以及一个或多个氧气喷射器替换它们,所述空气-燃料喷射器中的每一个在通道侧壁中在其自己的耐火端口处打开并且所述空气-燃料喷射器中的每一个能够将空气和燃料的预混混合物注入所述通道中的所述熔融玻璃上方的空间中,所述氧气喷射器中的每一个在通道侧壁中在其自己的耐火端口处打开,并且所述氧气喷射器中的每一个能够将气态氧化剂注入所述通道中的所述熔融玻璃上方的空间中,

13.其中替换所述空气-燃料燃烧器的所述空气-燃料喷射器的数量加上所述氧气喷射器的数量的总和小于被去除的空气-燃料燃烧器的数量,然后

14.以大于50英尺/秒的速度,将空气和燃料的预混混合物从每个空气-燃料喷射器注入所述通道中的所述熔融玻璃上方的空间中,其中从所述喷射器注入的所述混合物中的空气量介于从相同喷射器注入的所述混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,最优选地30%至40%之间),并且

15.以小于50英尺/秒(优选地小于30英尺/秒)的速度和提供足够氧气的速率,将含有至少80体积%氧气的气态氧化剂从每个氧气喷射器注入所述通道中的所述熔融玻璃上方

的空间中,连同从所述空气-燃料喷射器注入的空气和燃料的混合物的氧气含量一起,完全燃烧从所述燃料喷射器注入的燃料,

16.其中在所述熔融玻璃与空气和燃料的混合物以及所述气态氧化剂被注入的所述空间之间没有物理屏障,并且

17.在熔融玻璃上方的空间中,将从所述空气-燃料喷射器注入的燃料与空气中的氧气以及从所述氧气喷射器注入的氧气一起燃烧,以便在所述烟道气中产生过量的氧气。

18.优选地,在该实施方案和本文的所有其他实施方案中,其中空气-燃料燃烧器被去除并用空气-燃料喷射器或氧气喷射器替换,气-燃料燃烧器以每两个至十二个空气-燃料燃烧器(优选地每两个至每六个空气-燃料燃烧器)一个空气-燃料喷射器的比率用空气-燃料喷射器替换空,并且空气-燃料燃烧器以每两个至十二个空气-燃料燃烧器(优选地每两个至每六个空气-燃料燃烧器)一个氧气喷射器的比率用氧气喷射器替换,应当理解,替换给定数量的被去除的空气-燃料燃烧器的空气-燃料喷射器的数量不必与替换给定数量的被去除的空气-燃料燃烧器的氧气喷射器的数量相同。

19.本发明的第二实施方案是一种方法,所述方法包括:

20.在前炉系统中,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,通过燃烧热将所述通道中的所述熔融玻璃保持在熔融状态,所述燃烧热通过以下方式被提供给所述熔融玻璃上方的所述空间:

21.以大于50英尺/秒的速度,将空气和燃料的预混混合物从一个或多个空气-燃料喷射器注入所述熔融玻璃上方的空间中,所述空气-燃料喷射器中的每一个在所述通道的侧壁中在其自己的耐火端口处打开,其中从空气-燃料喷射器注入的所述混合物中的空气量介于从相同喷射器注入的所述混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,最优选地30%至40%之间),并且

22.以小于50英尺/秒(优选地小于30英尺/秒)的速度和提供足够氧气的速率,将含有至少80体积%氧气的气态氧化剂从一个或多个氧气喷射器注入所述熔融玻璃上方的空间中,所述氧气喷射器中的每一个在所述通道的侧壁中在其自己的耐火端口处打开,连同从所述空气-燃料喷射器注入的空气和燃料的混合物的氧气含量一起,完全燃烧从所述燃料喷射器注入的燃料,

23.其中在所述熔融玻璃与空气和燃料的混合物以及所述气态氧化剂被注入的所述空间之间没有物理屏障,并且

24.在熔融玻璃上方的空间中,将从所述空气-燃料喷射器注入的燃料与空气中的氧气以及从所述氧气喷射器注入的氧气一起燃烧,以便在所述烟道气中产生过量的氧气。

25.另选地,在熔融玻璃上不具有物理屏障的前炉系统中,可能期望不采用单独的空气-燃料喷射器和氧化剂喷射器。对于这种情况,本发明的另一个实施方案是一种方法,所述方法包括:

26.从前炉系统,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中通过燃烧热将所述通道中的熔融玻璃保持在熔融状态,所述燃烧热通过在所述前炉系统中在所述熔融玻璃上方的燃烧区域中的燃烧直接提供给所述熔融玻璃的顶表面,所述燃烧区域含有至少2个空气-燃料燃烧器,在此馈入所述空气-燃料燃烧器的空气和燃料燃烧以提供燃烧热,

27.去除至少50%,优选地全部的所述空气-燃料燃烧器并用一个或多个混合燃烧器替换它们,所述混合燃烧器包括中心气态氧化剂喷射管以及用于空气和燃料的预混混合物的环形通道,其中每个混合燃烧器在所述通道的侧壁中在其自己的耐火燃烧器端口处打开并且从所述侧壁的所述热表面凹陷,并且每个混合燃烧器能够将气态氧化剂的可燃气体混合物以及空气和燃料的预混混合物注入所述通道中的所述熔融玻璃上方的所述空间中,

28.其中所述气态氧化剂含有至少80体积%氧气,并且所述预混混合物中的空气量介于所述预混混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,更优选地30%至40%之间),并且以每两个至十二个被替换的空气-燃料燃烧器(优选地,两个至六个被替换的空气-燃料燃烧器)一个混合燃烧器的比率,用混合燃烧器替换所述空气-燃料燃烧器,其中所述气态氧化剂以大于100英尺/秒(优选地大于200英尺/秒,更优选地300英尺/秒)的速度注入,其中从所述混合燃烧器注入的所述可燃气体混合物中的氧气总量足以完全燃烧从相同燃烧器注入的燃料,并且火焰长度小于所述通道的宽度,其中在所述熔融玻璃与氧化剂和燃料的混合物被注入的所述空间之间没有物理屏障,并且

29.在所述熔融玻璃上方的所述空间中,使从所述混合燃烧器注入的所述燃料与烟道气中的过量氧气燃烧。

30.此另选实施方案的第二方面是一种方法,所述方法包括:

31.在前炉系统中,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的通道,通过燃烧热将所述通道中的所述熔融玻璃保持在熔融状态,所述燃烧热通过以下方式被直接提供给所述熔融玻璃的顶表面:

32.将可燃气体混合物从一个或多个混合燃烧器注入所述熔融玻璃上方的空间中,每个混合燃烧器包括中心气态氧化剂喷射管以及用于空气和燃料的预混混合物的环形通道,其中每个混合燃烧器在所述通道的侧壁中在其自己的耐火燃烧器端口处打开并且从所述侧壁的所述热表面凹陷,并且每个混合燃烧器能够将气态氧化剂的可燃气体混合物以及空气和燃料的预混混合物注入所述通道中的所述熔融玻璃上方的所述空间中,

33.其中所述气态氧化剂含有至少80体积%氧气,并且所述预混混合物中的空气量介于所述预混混合物中的所述燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,更优选地30%至40%之间),

34.其中所述气态氧化剂以大于100英尺/秒(优选地大于200英尺/秒,更优选地大于300英尺/秒)的速度注入,其中从所述混合燃烧器注入的所述可燃气体混合物中的氧气总量足以完全燃烧从相同燃烧器注入的燃料,并且火焰长度小于所述通道的宽度,

35.其中在所述熔融玻璃与氧化剂和燃料的混合物被注入的所述空间之间没有物理屏障,并且

36.在所述熔融玻璃上方的所述空间中,使从所述混合燃烧器注入的所述燃料与烟道气中的过量氧气一起燃烧。

37.在本发明适用的另一种类型的前炉系统中,在熔融玻璃的顶表面上方存在物理屏障(也称为盖),并且将热从盖上方的区域中的燃烧火焰提供给通道中的盖下方的熔融玻璃。这种对熔融玻璃的热传递模式在本文中被称为“间接”,因为其涉及从火焰到盖的热传递,所述盖从而被加热,并且其还涉及从加热的盖到熔融玻璃的热传递。

38.对于这种类型的前炉系统,本发明的一个实施方案是一种方法,所述方法包括:

39.从前炉系统,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中所述前炉系统包括在所述熔融玻璃上方的物理屏障,并且其中通过将在所述物理屏障上方的区域中进行的燃烧热间接传递到所述熔融玻璃,将所述通道中的所述熔融玻璃保持在熔融状态,其中所述前炉系统包含在所述屏障上方的燃烧区域,所述燃烧区域具有至少2个空气-燃料燃烧器,在此馈入所述空气-燃料燃烧器的空气和燃料燃烧以提供燃烧热,

40.去除至少50%,并且优选地全部的所述空气-燃料燃烧器,并用一个或多个空气-燃料喷射器以及一个或多个氧气喷射器替换它们,所述空气-燃料喷射器中的每一个在通道侧壁中在其自己的耐火端口处打开并且所述空气-燃料喷射器中的每一个能够将空气和燃料的预混混合物注入所述熔融玻璃上方的所述物理屏障上方的区域中,所述氧气喷射器中的每一个在通道侧壁中在其自己的耐火端口处打开,并且所述氧气喷射器中的每一个能够将气态氧化剂注入所述熔融玻璃上方的所述物理屏障上方的区域中,

41.其中替换所述空气-燃料燃烧器的所述空气-燃料喷射器的数量加上所述氧气喷射器的数量的总和小于被去除的空气-燃料燃烧器的数量,

42.并且然后

43.以大于50英尺/秒的速度,将空气和燃料的预混混合物从每个空气-燃料喷射器注入所述通道中的所述物理屏障上方的区域中,其中从所述喷射器注入的所述混合物中的空气量介于从相同喷射器注入的所述混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,最优选地30%至40%之间),并且

44.以小于50英尺/秒(优选地小于30英尺/秒)的速度和提供足够氧气的速率,将含有至少80体积%氧气的气态氧化剂从每个氧气喷射器注入所述通道中的所述物理屏障上方的区域中,连同从所述空气-燃料喷射器注入的空气和燃料的混合物的氧气含量一起,完全燃烧从所述燃料喷射器注入的燃料,并且

45.在所述屏障上方的区域中,将从所述空气-燃料喷射器注入的燃料与空气中的氧气以及从所述氧气喷射器注入的氧气一起燃烧,以便在烟道气中产生过量的氧气。

46.本发明的另一个实施方案是一种方法,所述方法包括:

47.在前炉系统中,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中所述前炉系统包括在所述熔融玻璃上方的物理屏障,通过将在所述物理屏障上方的所述区域中进行的燃烧热间接传递到所述熔融玻璃,将所述通道中的所述熔融玻璃保持在熔融状态,其通过以下方法来进行:

48.以大于50英尺/秒的速度,将空气和燃料的预混混合物从一个或多个空气-燃料喷射器注入所述物理屏障上方的区域中,所述空气-燃料喷射器中的每一个在所述通道的侧壁中在其自己的耐火端口处打开,其中从空气-燃料喷射器注入的所述混合物中的空气量介于从相同喷射器注入的所述混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,并且更优选地30%至40%之间),并且

49.以小于50英尺/秒(优选地小于30英尺/秒)的速度和提供足够氧气的速率,将含有至少80体积%氧气的气态氧化剂从一个或多个氧气喷射器注入所述物理屏障上方的区域中,所述氧气喷射器中的每一个在所述通道的侧壁中在其自己的耐火端口处打开,连同从

所述空气-燃料喷射器注入的空气和燃料的混合物的氧气含量一起,完全燃烧从所述燃料喷射器注入的燃料,并且

50.在所述屏障上方的区域中,将从所述空气-燃料喷射器注入的燃料与空气中的氧气以及从所述氧气喷射器注入的氧气一起燃烧,以便在所述烟道气中产生过量的氧气。

51.另选地,在熔融玻璃上具有物理屏障的前炉系统中,可能期望不采用单独的空气-燃料喷射器和氧化剂喷射器。对于这种情况,本发明的另一个实施方案是一种方法,所述方法包括:

52.从前炉系统,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中前炉系统包括在所述熔融玻璃上方的物理屏障,其中通过燃烧,通过将在所述物理屏障上方的区域中进行的燃烧热间接传递到所述熔融玻璃,将所述通道中的所述熔融玻璃保持在熔融状态,并且其中所述前炉系统包括燃烧区域,所述燃烧区域包括至少2个空气-燃料燃烧器,在此馈入所述空气-燃料燃烧器的空气和燃料燃烧以提供燃烧热,

53.去除至少50%,优选地全部的所述空气-燃料燃烧器并用一个或多个混合燃烧器替换它们,所述混合燃烧器包括中心气态氧化剂喷射管以及用于空气和燃料的预混混合物的环形通道,其中每个混合燃烧器在所述通道的侧壁中在其自己的耐火燃烧器端口处打开并且从所述侧壁的所述热表面凹陷,并且每个混合燃烧器能够将气态氧化剂的可燃气体混合物以及空气和燃料的预混混合物注入所述通道中的所述熔融玻璃上方的所述空间中,

54.其中所述气态氧化剂含有至少80体积%氧气,并且所述预混混合物中的空气量介于所述预混混合物中的燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地30%至50%之间,更优选地30%至40%之间),并且以每两个至十二个被替换的空气-燃料燃烧器(优选地,两个至六个被替换的空气-燃料燃烧器)一个混合燃烧器的比率,用混合燃烧器替换所述空气-燃料燃烧器,其中所述气态氧化剂以大于100英尺/秒(优选地大于200英尺/秒,更优选地300英尺/秒)的速度注入,其中从所述混合燃烧器注入的所述可燃气体混合物中的氧气总量足以完全燃烧从相同燃烧器注入的燃料,并且火焰长度小于所述通道的宽度,

55.以及在所述物理屏障上方的区域中,使从所述混合燃烧器注入的燃料与所述燃料气体中的过量氧气一起燃烧。

56.本发明该方面的另一个实施方案是一种方法,所述方法包括:

57.在前炉系统中,其中来自玻璃熔炉的熔融玻璃流动通过具有耐火侧壁的一个或多个通道,其中所述前炉系统包括在所述熔融玻璃上方的物理屏障,通过将在所述物理屏障上方的所述区域中进行的燃烧热间接传递到所述熔融玻璃,将所述通道中的所述熔融玻璃保持在熔融状态,其通过以下方法来进行:

58.将可燃气体混合物从一个或多个混合燃烧器注入所述熔融玻璃上方的空间中,每个混合燃烧器包括中心气态氧化剂喷射管以及用于空气和燃料的预混混合物的环形通道,其中每个混合燃烧器在所述通道的侧壁中在其自己的耐火燃烧器端口处打开并且从所述侧壁的所述热表面凹陷,并且每个混合燃烧器能够将气态氧化剂的可燃气体混合物以及空气和燃料的预混混合物注入所述通道中的所述熔融玻璃上方的所述空间中,

59.其中所述气态氧化剂含有至少80体积%氧气,并且所述预混混合物中的空气量介于所述预混混合物中的所述燃料完全燃烧所需的化学计量空气的25%至60%之间(优选地

30%至50%之间,更优选地30%至40%之间),

60.其中所述气态氧化剂以大于100英尺/秒(优选地大于200英尺/秒,更优选地大于300英尺/秒)的速度注入,其中从所述混合燃烧器注入的所述可燃气体混合物中的氧气总量足以完全燃烧从相同燃烧器注入的燃料,并且火焰长度小于所述通道的宽度,并且

61.在所述熔融玻璃上方的所述空间中,使从所述混合燃烧器注入的所述燃料与所述烟道气中的过量氧气一起燃烧。

62.如本文所用,“去除”意指完全去除设备的组成项目,诸如燃烧器,在这种情况下“替换”意指安装设备的另一组成项目代替被去除的项目;并且“去除”和“替换”还意指改变设备项目的一个或多个组件(不必改变所有项目),或者物理地改变其执行功能或以特定方式或程度执行功能的能力,在这种情况下,“替换”则意指构建设备的项目,其具有对其整体构造或者其以特定方式或程度执行功能的能力的该物理改变。

附图说明

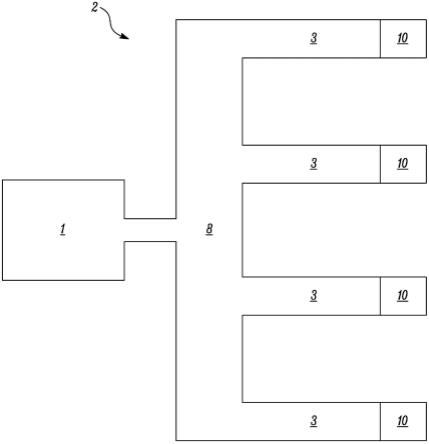

63.图1是示出玻璃制造设施的概况的流程图。

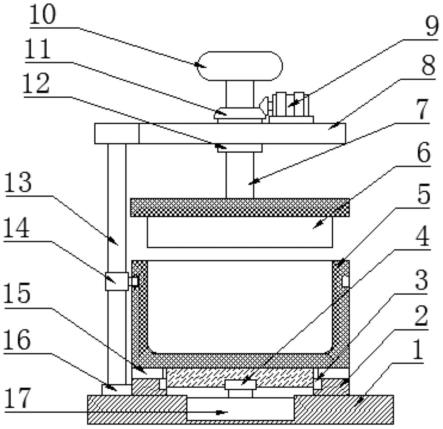

64.图2a和图2b为不具有盖的前炉的一部分的分别以透视和剖视方式示出的剖面图。

65.图3a和图3b为具有盖的前炉的一部分的分别以透视和剖视方式示出的剖面图。

66.图4为不具有盖的前炉的一部分的顶视图。

67.图5为可用于本发明的喷射器的侧剖视图。

具体实施方式

68.本发明可用于改善玻璃制造的效率。

69.参见图1,玻璃制造常规地包括在炉中熔融玻璃制造组件,所述炉在图1中表示为1。玻璃制造材料被馈入炉1中,其中通常通过在炉内燃烧来加热玻璃制造材料,以将材料熔融,从而形成熔融玻璃并将熔融玻璃保持在熔融状态。所得熔融材料(称为熔融玻璃或玻璃熔体)从炉1(或从本说明书认为是炉1的一部分的精炼区)穿过,进入包括分配器部分8和一系列通道3的前炉系统2,玻璃熔体在所述通道中流动以到达成形工位10,在所述成形工作中,玻璃熔体被成型为操作者期望的产品或形状。熔融玻璃在前炉系统中调节,使得当熔融玻璃到达成形工位10时,其达到期望的均匀温度。通常,许多小型燃烧器用于沿熔融玻璃所经过的路径提供温度均匀性。每个分配器部分和每个通道具有一个或多个燃烧区,并且每个区用至少一个燃烧器燃烧。

70.参见图2a和图2b,前炉系统的通道3包括侧壁5和底部7,它们由耐火材料形成,该耐火材料可承受流动的玻璃熔体4的高温(即,通常为大约2200f至2700f的温度)。

71.前炉系统包括在燃烧区9中发生燃烧的设备,所述燃烧区将燃烧热提供给玻璃熔体4的顶表面6。在图2a、图2b和图4所示的实施方案中,其中将热直接提供给熔融玻璃(如本文所定义的该术语),该设备包括燃烧器或喷射器21,它们并排布置在通道3的每侧上的燃烧器块25中。在这些燃烧器21处,燃料和氧化剂(空气)的燃烧形成火焰22,所述火焰延伸到玻璃熔体4的顶表面6上方的空间中。在燃烧器块上方,存在侧壁(未示出)和顶部(未示出)以封闭燃烧区9。优选地,火焰从通道3的每个侧壁5延伸穿过表面6的大约一半。通道3的每一侧上的燃烧器21可彼此直接交叉,如图4所示,或者可交错,使得通道3的一侧上的燃烧器

朝向另一侧的相邻燃烧器之间的空间突出。

72.图3a和图3b示出了前炉系统的另选的结构,其中盖或物理屏障11位于玻璃熔体4的顶表面6和燃烧器或喷射器21以及从燃烧器21散发的火焰22之间。燃料和氧化剂的燃烧发生在燃烧区9中,所述燃烧区处于盖11上方的区域中。在该另选的实施方案中,对熔融玻璃的热传递是间接的,其可提供对熔融玻璃的更均匀加热,并且可减少火焰与熔融玻璃的顶表面之间的不良相互作用的风险。物理屏障11应由可承受前述高温但允许热到达表面6的材料制成,诸如通过传导或吸收以及朝向表面6的再辐射。优选地,物理屏障延伸通道的整个宽度并防止燃烧气体与玻璃熔体接触。

73.参见图2b,任选地,气体的流23(以虚线示为任选的)可通过侧壁5中的一个或两个注入表面6上方的空间中。参见图3b,可将任选的流23注入盖11下方的空间中。在另一个实施方案中,气体流23可任选地流入盖11上方的区域中,在所述区域中,其可参与该区域中的燃烧。该气体流23可以为氧化组合物,诸如空气或富含氧气的空气,或含有至少80体积%氧气的流;或其可以为还原组合物,包含氢气和/或一氧化碳和/或其他还原组分;或者其可既不氧化也不还原,诸如氮气和/或氩气。

74.在本发明适用的典型前炉系统中,燃烧器21是空气-燃料燃烧器,即,将预混的空气和燃料馈入每个燃烧器21并燃烧以产生燃烧热(和火焰22)。选定数量的这些空气-燃料燃烧器用空气-燃料喷射器和注入气态氧化剂的喷射器的组合替换,或者用下文关于图5描述的混合燃料-氧气燃烧器替换。

75.在采用燃料的本发明实施方案中的任一个中,优选的燃料为气态烃,诸如天然气、甲烷、乙烷、丙烷、丁烷、以及它们的混合物。在采用单独的空气-燃料喷射器和氧化剂喷射器或采用混合燃料-氧气喷射器的本发明实施方案中,优选的氧化剂是含有至少80体积%氧气的气态组合物。

76.在本发明的实施方案中,用单独的空气-燃料混合物的喷射器和气态氧化剂的喷射器替换空气-燃料燃烧器,优选的特性是:

77.空气-燃料混合物的流量为20scfh至400scfh,优选地40scfh至200scfh。(本领域技术人员将理解,给定前炉系统中需要的燃烧速率和空气-燃料流速取决于前炉的大小。)

78.富含燃料的空气-燃料混合物包含使混合物中的燃料完全燃烧所需的25%至60%(优选地30%至50%,更优选地30%至40%)的氧气。

79.在具有或不具有前述盖11的情况下,气态氧化剂的流速为10scfh至50scfh,优选地15scfh至40scfh。

80.在具有或不具有前述盖11的情况下,来自氧化剂喷射器的气态氧化剂的速度小于50英尺/秒,优选地小于20英尺/秒。

81.优选地,在本发明的这些方面中,将通过其注入气态氧化剂的端口与通过其注入空气-燃料混合物的任何端口间隔开一定距离,所述距离在相邻端口彼此最接近的点之间测量,所述距离为较大端口的直径的至少两倍。

82.在本发明的这些方面中的每一个中,优选的是,来自氧化剂喷射器的气态氧化剂流的动量通量(其被定义为气流的质量流速乘以气体流的速度)与来自空气-燃料喷射器的空气和燃料的预混混合物流的动量通量的比率为0.02至0.4,优选地0.1至0.3,更优选地为0.1至0.2。

83.根据本发明的这一方面,空气-燃料燃烧器可以以2至12个、优选2至6个空气-燃料燃烧器被每一个空气-燃料喷射器加上每一个气态氧化剂喷射器替换的比率来替换。替换可以通过物理地去除燃烧器并且堵塞侧壁5中的孔来实现,所述孔保留在燃烧器被去除并且在相同位置处不被空气-燃料喷射器或氧化剂喷射器替换的位置处。

84.在本发明的其他实施方案中,25%至87.5%的现有空气-燃料燃烧器被去除并且剩余的空气-燃料燃烧器被修改为如图5所示的混合燃烧器。参见图5,空气-燃料燃烧器包括导管46,所述导管居中定位在腔41中并且结束于开口47中,所述开口从侧壁5中的腔41的端口开口21凹陷。预混的燃料和空气通过入口48馈入导管46中。通过将进料管43插入导管46中,优选地与导管46的轴线同轴对准,可在本发明的实践中修改这种空气-燃料燃烧器。进料管43在开口44处结束,所述开口从侧壁5中的腔41的端口开口21凹陷。气态氧化剂通过入口45馈入进料管43中。

85.本发明的该实施方案具有的优点在于需要构建比单独提供空气-燃料喷射器和氧化剂喷射器的情况更少的端口。此外,由于可以变换现有的空气-燃料燃烧器和燃烧器端口但不必需在侧壁5中形成附加开口,因此可仅通过将进料管43插入现有空气-燃料燃烧器主体和已被空气-燃料燃烧器占据的腔41中来简化改装。

86.进料管43的端部44从端口21凹陷,以便使由于烃的焦化或由于玻璃成形产物或副产物(诸如氢氧化钠或硫酸钠)的蒸气冷凝而在端部上引起沉积物形成的风险最小化。

87.在本发明的实施方案中,用混合燃烧器修改和替换空气-燃料燃烧器,如图5所示,优选的特性是:

88.空气-燃料混合物的流速为20scfh至400scfh,并且优选地为40scfh至200scfh。(本领域技术人员将理解,给定前炉系统中需要的燃烧速率和空气-燃料流速取决于前炉的大小。)

89.富含燃料的空气-燃料混合物包含使混合物中的燃料完全燃烧所需的25%至60%(优选地30%至50%,更优选地30%至40%)的氧气。来自具有或不具有盖11的混合燃烧器的气态氧化剂的速度大于100英尺/秒,优选地大于200英尺/秒,更优选地大于300英尺/秒。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。