1.本实用新型涉及接电端子的生产领域,特别涉及一种弹片组装机。

背景技术:

2.众所周知,在接线端子的生产过程中,需要将导电的金属弹片嵌入到绝缘的塑料外壳内。在金属弹片的上料过程中,通常是通过皮带带动装载弹片的料盘运动,并通过机械手带动料盘中的弹片进行上料。然而,皮带在带动料盘运动时,料盘时常会出现相对于皮带晃动的问题,并且皮带和料盘之间的位置关系也难以确定,这样无疑会为后续的夹持、加工作业带来定位和加工不够稳定准确的问题,并导致生产出的物料的良品率有限。

技术实现要素:

3.本实用新型旨在至少解决现有技术中存在的技术问题之一。为此,本实用新型提出一种弹片组装机,能够对料盘进行更加精准地定位。

4.根据本实用新型的第一方面实施例的弹片组装机,包括:机台、上料机构、供料机构、定位机构、组装机构和下料机构;上料机构与所述机台连接并能够带动物料运动至所述机台上;供料机构包括输送线路和搬运组件,所述输送线路上设置有上料位,所述输送线路能够带动承载弹片的料盘运动靠近所述上料位,所述搬运组件能够将上料位处的料盘上的物料搬运至所述机台上;定位机构包括检测组件和固定组件,所述检测组件能够对料盘的是否处于上料位进行检测,所述固定组件能够将料盘固定于上料位处;组装机构设置于所述机台上并能够对物料和弹片进行组装;下料机构能够带动物料进行下料。

5.根据本实用新型实施例的弹片组装机,至少具有如下有益效果:上料机构将绝缘的塑料物料运送至机台上,输送线路会将装载有金属弹片的料盘带动到上料位处。料盘在输送线路上运动时,检测组件将会对料盘是否运动到上料位处进行检测。当检测组件检测到料盘运动至上料位后,固定组件将会直接把料盘固定于上料位处。搬运组件则能够将固定于上料位处料盘的弹片上进行取料,并将弹片运送至组装机构处与塑料物料进行组装,最后再将组装后的物料带动到下料机构处进行包装处理。

6.通过检测组件对料盘的位置进行检测,并利用固定组件将料盘的位置固定于上料位上。检测组件和固定组件的配合使得料盘能够在上料位处得到有效的定位和固定,从而使得料盘和搬运组件之间的位置关系保持为预设位置,因此搬运组件在搬运料盘上的弹片时,弹片将能够以预设的朝向和位置并被搬运组件进行搬运,从而确保搬运组件的搬运过程更加顺利准确,并且搬运后的工件也能够处于预设的朝向状态,进而确保后续的组装和包装作业能够顺利、准确地进行。

7.根据本实用新型的一些实施例,所述输送线路包括传送带,所述传送带上设置有抵接筋条,所述抵接筋条能够与料盘相抵并推动料盘与所述传送带一并运动。

8.根据本实用新型的一些实施例,所述检测组件包括弹性铰接于所述上料位上的拨杆,所述拨杆能被料盘带动转动;所述抵接筋条位于所述拨杆的下方,料盘与所述抵接筋条

所接触的面运动穿过所述上料位时,所述拨杆能够弹性复位;所述检测组件还包括位置传感器和电检测位,所述拨杆弹性复位时能够运动伸入所述电检测位,所述位置传感器能够对拨杆是否位于电检测位处进行检测。

9.根据本实用新型的一些实施例,所述机台上设置有运送组件和进料组件,所述运送组件包括有载座;所述进料组件能够带动物料运动至所述载座上,所述搬运组件能够将弹片搬运到所述载座处,所述载座能够带动物料运动至组装机构处进行组装。

10.根据本实用新型的一些实施例,所述载座的中部设置有承托位,所述载座的两侧滑动设置有挤压块,所述挤压块能够运动靠近或远离所述承托位。

11.根据本实用新型的一些实施例,所述机台上设置有测试组件,所述运送组件能够带动组装弹片后的物料运动靠近所述测试组件处并进行电性能检测;所述机台上设置有落料滑道和排料仓,所述运送组件能够带动测试组件处的物料运动至所述落料滑道内或者所述排料仓内。

12.根据本实用新型的一些实施例,所述测试组件包括检测座,所述运送组件能够带动物料运动至所述检测座处;所述机台上设置有弹出检测件和弯钩成型件,所述弹出检测件能够运动靠近物料的侧部并检测弹片上的钩部是否伸出,所述弯钩成型件则能够运动顶推弹片的钩部的端部,以使得其运动伸入所述物料内。

13.根据本实用新型的一些实施例,所述下料机构包括回收位、机械手、递推组件和堆叠组件,所述递推组件能够带动单个回收用的料盘运动至回收位处,所述机械手能够带动物料运动至所述回收位处,所述堆叠组件能够带动所述回收位处的料盘进行堆叠以及下料。

14.根据本实用新型的一些实施例,所述递推组件包括承托架和承托盘,所述机台上设置有与所述承托架连接的升降驱动件,所述承托盘连接有位移驱动件并能够运动靠近或远离所述回收位;所述机台上设置有分隔件,所述分隔件能够运动靠近堆叠的料盘并对其中的部分进行抵接承托。

15.根据本实用新型的一些实施例,所述堆叠组件包括支撑件和下料轨道,所述机台上设置有支撑驱动件;所述支撑驱动件能带动所述支撑件往复运动于所述回收位和所述下料轨道之间;所述支撑件能够运动穿过所述下料轨道,所述支撑件穿过所述下料轨道时能够将料盘放置于所述下料轨道上。

16.本实用新型的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本实用新型的实践了解到。

附图说明

17.本实用新型的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

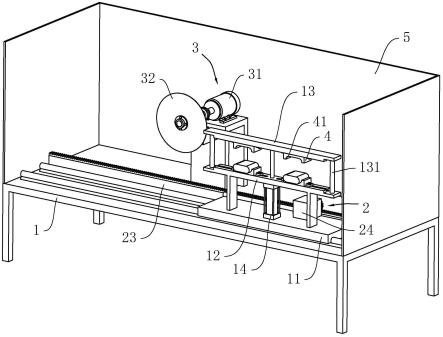

18.图1为本实用新型实施例的弹片组装机的示意图;

19.图2为图1示出的弹片组装机的机台上的机构配置的示意图;

20.图3为图1示出的弹片组装机的进料组件的示意图;

21.图4为图1示出的弹片组装机的载座的运动流程的示意图;

22.图5为图1示出的弹片组装机的载座的调节方式的示意图;

23.图6为图1示出的弹片组装机的测试组件的示意图;

24.图7为图1示出的弹片组装机的弯钩成型件的示意图;

25.图8为图1示出的弹片组装机的上料机构的示意图;

26.图9为图8示出的a处的放大的示意图;

27.图10为图1示出的弹片组装机的下料机构的示意图;

28.图11为图1示出的弹片组装机的递推组件的示意图;

29.图12为图1示出的弹片组装机的堆叠组件的示意图。

30.附图标记:100为上料机构,130为振动给料机,170为物料输送带;

31.200为机台,210为进料组件,211为上料轨道,212为挡料叉,213为转向台,214为进料座,215为进料夹爪,216为进料气缸,217为回转气缸;

32.220为搬运组件;221为检测组件,225为电检测位,227为拨杆,229为位置传感器;

33.230为组装机构,235为组装压块,237为三轴位移平台;

34.240为测试组件,241为双轴位移平台,242为检测夹爪,243为检测座,244为夹紧气缸,245为弯钩成型气缸,246为弯钩成型件,247为弹出检测件,248为排料仓,249为落料滑道;

35.250为输送线路,253为传送带,255为抵接筋条,257为固定块,258为固定气缸,259为固定组件;

36.260为运送组件,263为调节气缸,270为中转台,273为中转夹爪,280为载座,285为承托位,289为滑槽副,286为斜向滑槽,288为滑块,287为挤压块,290为紧压块,295为紧压气缸;

37.400为视觉检测线,450为视觉检测机构,500为机械手;

38.600为下料机构,610为升降平台,620为旋转平台,630为负压吸头,650为递推组件,651为承托盘,652为位移驱动件,653为升降驱动件,654为承托架,655为分隔件,656为分隔驱动件,657为伸缩驱动件,680为堆叠组件,683为支撑驱动件,685为支撑件,690为下料轨道,691为皮带电机,693为输送带,695为支撑皮带。

具体实施方式

39.下面详细描述本实用新型的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本实用新型,而不能理解为对本实用新型的限制。

40.在本实用新型的描述中,需要理解的是,涉及到方位描述,例如上、下、前、后、左、右等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本实用新型和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本实用新型的限制。

41.在本实用新型的描述中,若干的含义是一个或者多个,多个的含义是两个以上,大于、小于、超过等理解为不包括本数,以上、以下、以内等理解为包括本数。如果有描述到第一、第二只是用于区分技术特征为目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量或者隐含指明所指示的技术特征的先后关系。

42.本实用新型的描述中,除非另有明确的限定,设置、安装、连接等词语应做广义理解,所属技术领域技术人员可以结合技术方案的具体内容合理确定上述词语在本实用新型中的具体含义。

43.参照图1,一种弹片组装机,包括:机台200、上料机构100、供料机构、定位机构、组装机构230和下料机构600;上料机构100与机台200连接并能够带动物料运动至机台200上;供料机构包括输送线路250和搬运组件220,输送线路250上设置有上料位,输送线路250用于带动承载弹片的料盘运动靠近机台200,搬运组件220能够将上料位处的料盘上的物料搬运至机台200上;定位机构包括检测组件221和固定组件259,检测组件221能够对料盘的是否处于上料位进行检测,固定组件259能够将料盘固定于上料位处;组装机构230设置于机台200上并能够对物料和弹片进行组装;下料机构600能够带动物料进行下料。上料机构100将绝缘的塑料物料运送至机台200上的同时或者之后,输送线路250会将装载有金属弹片的料盘带动到上料位处。料盘在输送线路250上运动时,检测组件221将会对料盘是否运动到上料位处进行检测。当检测组件221检测到料盘运动至上料位后,固定组件259将会直接把料盘固定于上料位处。搬运组件220则能够将固定于上料位处料盘的弹片上进行取料,并将弹片运送至组装机构230处与塑料物料进行组装,最后再将组装后的物料带动到下料机构600处进行包装处理。通过检测组件221对料盘的位置进行检测,并利用固定组件259将料盘的位置固定于上料位上。检测组件221和固定组件259的配合使得料盘能够在上料位处得到有效地定位和固定,从而使得料盘和搬运组件220之间的位置关系保持为预设值,因此搬运组件220在搬运料盘上的弹片时,弹片将能够以预设的朝向和位置并被搬运组件220进行搬运,从而确保搬运组件220的搬运过程更加顺利,并且搬运后的工件也能够处于预设的朝向状态,进而确保后续的组装和包装作业能够顺利地进行。

44.具体地,上料机构100包括物料输送带170和振动给料机130,物料输送带170持续带动物料进入到振动给料机130内之后,振动给料机130将会带动物料逐个排列并前往机台200。当然,上料机构100也可以由其他部件组成,比如机械臂直接夹持物料进行上料。具体的实施方式可以根据实际的需要做相应的调整,在此不做限制。

45.具体地,固定组件259包括固定气缸258,固定气缸258连接有固定块257并能够带动固定块257运动靠近料盘,从而实现对料盘的抵接,进而将物料压紧于输送线路250上,以实现对料盘的固定。当然,固定组件259也可以由其他部件组成,比如气缸夹爪(图中未绘示)等。具体的实施方式可以根据实际的需要做相应的调整,在此不做限制。

46.在某些实施例中,参照图8,输送线路250包括传送带253,传送带253上设置有抵接筋条255,抵接筋条255能够与料盘相抵并推动料盘与传送带253一并运动。料盘放置在传送带253上时,传送带253相对于机台200运动。在传送带253运动的过程中,抵接筋条255将会与料盘的后壁相抵,并推动料盘跟随传送带253一并运动。抵接筋条255对料盘的推动效果不仅能够有效地带动料盘运动,并且还能对料盘和传送带253之间进行相对定位,从而为后续对料盘的定位提供便利。

47.在某些实施例中,参照图9,检测组件221包括弹性铰接于上料位上的拨杆227,拨杆227能被料盘带动转动;抵接筋条255位于拨杆227的下方,料盘与抵接筋条255所接触的面运动穿过上料位时,拨杆227能够弹性复位;检测组件221还包括位置传感器229和电检测位225,拨杆227弹性复位时能够运动伸入电检测位225,位置传感器229能够对拨杆227是否

位于电检测位225处进行检测。料盘运动至上料位,但又未完全处于加工位置处时,将会顶推拨杆227并使得拨杆227转动,从而令拨杆227转动远离电检测位225。而当料盘离开拨杆227时,拨杆227将会弹性复位,从而转动到抵接筋条255的上方,并再次回位到电检测位225处。位置传感器229则能够在此时检测到拨杆227的回位,从而对固定组件259发送电信号,进而使得固定组件259能够及时地将料盘固定于上料位处,以保证搬运组件220能够顺利地取到朝向和位置与预设相同的物料。

48.具体地,搬运机构包括三轴机械手500,三轴机械手500能够从料盘上夹取弹片并带动其运动至机台200上。

49.进一步地,机台200上设置有中转台270,三轴机械手500能够夹取料盘内的弹片运动至中转台270处。机台200上还设置有中转夹爪273,中转夹爪273往复运动于中转台270和组装机构230之间。

50.在某些实施例中,参照图2,机台200上设置有运送组件260和进料组件210,运送组件260包括有载座280;进料组件210能够带动物料运动至载座280上,搬运组件220能够将弹片搬运到载座280处,载座280能够带动物料运动至组装机构230处进行组装。进料组件210将物料带动至载座280上后,搬运组件220则能够将弹片运送到载座280上,从而使得物料和弹片得到初步的定位和组装。随后,载座280带动物料和弹片运动到组装机构230处,组装机构230将会对物料和弹片进行压合,从而使得物料和弹片在载座280上得到完整的组装。载座280可以为物料和弹片提供定位和组装位点,并且可以对组装前后的物料进行输送,从而为整个加工流程提供便利。

51.在某些实施例中,参照图3,进料组件210包括上料轨道211、进料夹爪215和转向台213。上料轨道211与振动给料机130连接。机台200上设置有能够在上料轨道211和转向台213之间往复运动的进料座214,进料座214上设置有进料气缸216,进料夹爪215连接于进料气缸216上并能够将物料从上料轨道211上夹取带动到转向台213处,转向台213则能够转动并对物料的朝向进行调整。

52.进一步地,进料座214上设置有回转气缸217,进料气缸216与回转气缸217连接并能够被其带动转动。

53.进一步地,上料轨道211上还设置有挡料叉212,挡料叉212可以插入上料轨道211上的物料上的空隙内,从而阻挡物料的运动,进而使得被阻挡的物料和其前方的物料相对分离,以避免前方的物料被夹取时带动后方的物料一并运动。

54.在某些实施例中,参照图4,运送组件260包括回转台,载座280为多个且环绕分布于回转台的边缘。

55.在某些实施例中,参照图4,组装机构230包括:三轴位移平台237,三轴位移平台237上设置有组装压块235,组装压块235能够推压物料和弹片,从而使得弹片被挤压伸入进物料内,并实现二者的装配。

56.具体地,载座280上设置有紧压块290,机台200上设置有紧压气缸295,紧压气缸295能够带动紧压块290运动靠近载座280上的弹片,从而使得弹片在组装前先被紧压块290挤压变形,进而便于弹片伸入物料内并完成组装。

57.在某些实施例中,参照图5,载座280的中部设置有承托位285,载座280的两侧滑动设置有挤压块287,挤压块287能够运动靠近或远离承托位285。挤压块287运动靠近物料时,

能够对物料进行夹紧固定,从而将物料固定于承托位285上以便于对其进行稳定的组装作业。针对不同的物料进行加工时,挤压块287也可以适应性地进行相对靠近或远离,从而调节两个挤压块287之间的夹紧区域,进而适应并加紧不同尺寸的物料。

58.具体地,回转台上设置有调节气缸263,挤压块287和通过滑槽副289连接于回转台上,调节气缸263与挤压块287连接并能够带动其相对于承托位285运动。

59.进一步地,滑槽副289包括固定于回转台上的滑块288,挤压块287上设置有斜向滑槽286,滑块288滑动安装于斜向滑槽286内,斜向滑槽286朝向远离承托位285的方向倾斜。

60.在某些实施例中,参照图6,机台200上设置有测试组件240,运送组件260能够带动组装弹片后的物料运动靠近测试组件240处并进行电性能检测;机台200上设置有落料滑道249和排料仓248,运送组件260能够带动测试组件240处的物料运动至落料滑道249内或者排料仓248内。测试组件240能够对组装后的物料进行电性能检测,从而使得组装出料后的物料尽可能的为良品。当测试组件240检测到物料的电性能合格时,将会发送电信号至运送组件260,运送组件260便会将物料带动至落料滑道249处并进行下料;而当测试组件240检测到物料的电性能不合格时,则会发送电信号给运送组件260,以使得运送组件260能够将物料带动至排料仓248内,从而实现对不合格物料的排除,进而确保出料的物料能够尽可能地为电检测合格的物料。

61.在某些实施例中,参照图7,测试组件240包括检测座243,运送组件260能够带动物料运动至检测座243处;机台200上设置有弹出检测件247和弯钩成型件246,弹出检测件247能够运动靠近物料的侧部并检测弹片上的钩部是否伸出,弯钩成型件246则能够运动顶推弹片的钩部的端部,以使得其运动伸入物料内。弹片组装到物料内之后,需要伸出弯钩型的部分,从而使得其做为接触端并与其他部件进行电接触。弹出检测件247则能够检测物料上的弯钩部位是否弹出,进而确保出料后的物料能够处于合格的状态。而弯钩成型件246则能够将物料上的外购部位的自由端插入回物料内部,从而使得物料上的弯钩部位能够更加稳定的与物料进行连接,进而避免其受损或变形。

62.具体地,弯钩成型件246连接有弯钩成型气缸245,弯钩成型气缸245能够带动弯钩成型件246运动顶推弹片上的弯钩的自由端伸入物料内。

63.具体地,运送组件260包括双轴位移平台241,双轴位移平台241上设置有检测夹爪242,检测夹爪242能够带动物料在检测座243和回转台之间运动。机台200上设置有两个夹紧气缸244,两个夹紧气缸244从检测座243的两侧对物料进行夹紧,以便于对物料进行检测。

64.在某些实施例中,参照图1,下料滑道连接有视觉检测线400,视觉检测线400上设置有视觉检测机构450。当物料在测试组件240上完成电性能检测之后,将会被运送到视觉检测线400上,并通过视觉检测机构450对其进行视觉检测,从而对物料表面的损伤、划痕等情况进行检测。

65.在某些实施例中,参照图10,下料机构600包括回收位、机械手500、递推组件650和堆叠组件680,递推组件650能够带动单个回收用的料盘运动至回收位处,机械手500能够带动物料运动至回收位处,堆叠组件680能够带动回收位处的料盘进行堆叠以及下料。递推组件650先将单个回收用的料盘递推至回收位处之后,机械手500从视觉检测线400处取走检测合格的物料后,将会带动物料前往回收位上的回收用的料盘内。而堆叠组件680则能够带

动装载物料后的料盘进行堆叠后并将其运走,从而实现对物料的装盘下料作业。

66.具体地,下料机构600还包括升降平台610,升降平台610上连接有旋转平台620,旋转平台620则连接有多个负压吸头630。递推组件650带动料盘运动至回收位处,料盘内装载完物料后,升降平台610则能够带动负压吸头630运动靠近料盘,并对料盘进行吸附,以及后续再提起料盘。料盘被提起后,旋转平台620则能够带动料盘进行旋转,随后再将料盘放回到回收位处,以便于堆叠组件680对其进行堆叠。旋转平台620对料盘的旋转使得堆叠的料盘组中,相邻的两个料盘处于反向状态,从而便于后续对各个料盘进行拆分和辨别。

67.在某些实施例中,参照图11,递推组件650包括承托架654和承托盘651,机台200上设置有与承托架654连接的升降驱动件653,承托盘651连接有位移驱动件652并能够运动靠近或远离回收位;机台200上设置有分隔件655,分隔件655能够运动靠近堆叠的料盘并对其中的部分进行抵接承托。分隔件655运动伸入堆叠的料盘中,并对倒数第二个料盘进行支撑。当需要单个料盘运动至回收位处时,升降驱动件653将会带动承托架654下降,从而使得承托架654上的承托盘651下降并带动承托盘651上的料盘下降。在承托盘651下降的过程中,位于最下的料盘将会跟随料盘一并下降,而其余料盘则会在分隔件655的作用下与下降的料盘进行分隔。随后,承托盘651在位移驱动件652的带动下运动至回收位处,从而直接、有效地实现带动单个料盘运动至回收位的效果。

68.具体地,分隔件655连接有分隔驱动件656和伸缩驱动件657,分隔驱动件656能够带动分隔件655相对于料盘上下运动,以使得分隔件655能够选择其要分隔的两个料盘;而伸缩驱动件657则能够带动分隔件655运动伸入相邻的两个料盘之间,从而使得位于分隔件655下方的料盘得被承托盘651带走,而位于分隔件655上方的料盘则会被分隔件655所承托,进而使得二者分离。

69.在某些实施例中,参照图12,堆叠组件680包括支撑件685和下料轨道690,机台200上设置有支撑驱动件683;支撑驱动件683能带动支撑件685往复运动于回收位和下料轨道690之间;支撑件685能够运动穿过下料轨道690,支撑件685穿过下料轨道690时能够将料盘放置于下料轨道690上。回收位上的料盘放置在支撑件685上。支撑驱动件683带动支撑件685运动时,将会一并带动支撑件685上的料盘下降,从而使得支撑件685上的料盘运动到回收位的下方,进而空出回收位。而下一个运动到回收位处的料盘将会直接地处于支撑件685上的料盘的上方,然后一并堆叠在支撑件685上,从而实现料盘的堆叠效果。最后,支撑件685带动堆叠后的料盘运动至下料轨道690上,此时,支撑件685穿过下料轨道690,而堆叠的料盘则叠放在下料轨道690上,并由下料轨道690带动其运动离开支撑件685,以完成下料作业。

70.具体地,下料轨道690上设置有皮带电机691,皮带电机691连接有输送带693,输送带693能够带动下料轨道690上的物料运动远离机台200。

71.进一步地,下料轨道690位于支撑件685下方的部位为镂空结构以便于支撑件685穿过,而下料轨道690远离支撑件685下方的部位则设置有支撑带,输送带693为两个,支撑带位于两个输送带693之间并与皮带电机691连接。支撑带能够对堆叠后的料盘进行进一步地支撑,从而确保料盘能够稳定地运动离开。

72.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存

在矛盾,都应当认为是本说明书记载的范围。

73.上面结合附图对本实用新型实施例作了详细说明,但是本实用新型不限于上述实施例,在所述技术领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。