1.本实用新型涉及起重机检测技术领域,尤其涉及一种起重机故障智能化检测装置。

背景技术:

2.桥式起重机是横架于车间、仓库和料场上空进行物料吊运的起重设备,由于它的两端坐落在高大的水泥柱或者金属支架上,形状似桥,桥式起重机的桥架沿铺设在两侧高架上的轨道纵向运行,可以充分利用桥架下面的空间吊运物料,不受地面设备的阻碍,它是使用范围最广、数量最多的一种起重机械。

3.桥架是桥式起重机的基本构件,它由主梁、端梁、走台等部分组成,主梁跨架在跨间上空,有箱形、析架、腹板、圆管等结构形式,主梁两端连有端梁,在两主梁外侧安有走台,起重机需要定期进行故障检测,起重机常见故障有桥梁变形、车轮啃道、电动机振动或异响、起升机构制动不可靠或安全开关失灵、主动车轮打滑等。

4.但是现有的桥式起重机在进行安全故障检测过程中,一般都是通过人工使用红外检测仪器对桥梁、车轮、箱形外表面进行故障检测,检测过程存在一定的安全风险,没有一种自动智能化检测装置能够内部代替人工,因此,有必要提供一种起重机故障智能化检测装置解决上述技术问题。

技术实现要素:

5.本实用新型提供一种起重机故障智能化检测装置,解决了现有的桥式起重机在进行安全故障检测过程中,没有一种自动智能化检测装置能够内部代替人工的问题。

6.为解决上述技术问题,本实用新型提供的一种起重机故障智能化检测装置,包括:伺服控制机箱;

7.定位杆,所述定位杆固定安装于所述伺服控制机箱的内壁下表面位置处,所述伺服控制机箱的内壁上表面输出端位置处连接有第一螺纹驱动杆;

8.移动套盒,所述移动套盒通过所述第一螺纹驱动杆、所述定位杆滑动安装于所述伺服控制机箱的内壁,所述移动套盒的表面固定安装有防护收纳盒,所述防护收纳盒的前侧设置有红外检测摄像头。

9.所述红外检测摄像头为现有的红外测量设备,能够进行红外检测并且进行摄像,通过所述红外检测摄像头对主梁部分的端梁联接螺栓进行红外扫描、摄像,能够及时发现焊缝有裂纹,通过红外扫描、摄像车轮,避免主动轮和传动机构出现细微改变后导致其他车轮啃道。

10.优选的,所述移动套盒的上侧安装有螺母套,所述螺母套与所述第一螺纹驱动杆相互嵌合对应,所述移动套盒的下侧设置有与所述定位杆对应的圆孔套,所述移动套盒能够在所述伺服控制机箱输出端连接的所述第一螺纹驱动杆控制作用下在所述定位杆的表面左右移动。

11.优选的,所述移动套盒的内部为空腔结构并且安装有内嵌式自动伸缩杆,所述内嵌式自动伸缩杆的表面输出端连接有伸缩杆,所述伸缩杆贯穿所述防护收纳盒的表面。

12.优选的,所述伸缩杆的前侧表面连接有固定架,所述固定架的表面连接有轨道框,所述轨道框的上表面固定安装有第二伺服电机,所述轨道框的内部通过所述第二伺服电机的输出端连接有第二螺纹驱动杆。

13.优选的,所述轨道框的内部通过所述轨道框安装有螺母套框,所述轨道框的左右两侧均设置有滑动槽口,所述螺母套框的左右两侧均设置有凸块与所述滑动槽口对应用于限位。

14.优选的,所述螺母套框的前侧表面连接有红外检测摄像头。

15.优选的,所述防护收纳盒的右侧表面的上下端位置处均固定安装有第一伺服电机,所述第一伺服电机的输出端均连接有外翻门,所述外翻门为上下对称结构。

16.与相关技术相比较,本实用新型提供的一种起重机故障智能化检测装置具有如下有益效果:

17.本实用新型提供一种起重机故障智能化检测装置,通过将伺服控制机箱安装在两主梁外侧走台外侧,能够通过第一螺纹驱动杆带动移动套盒自动检测,在检测过程中能够通过第二伺服电机控制,利用第二螺纹驱动杆的驱动使红外检测摄像头在轨道框的内部上下移动,能够记录起重机整体外部结构,方便及时发现问题,在不使用时能够通过内嵌式自动伸缩杆将红外检测摄像头收纳到防护收纳盒的内部。

附图说明

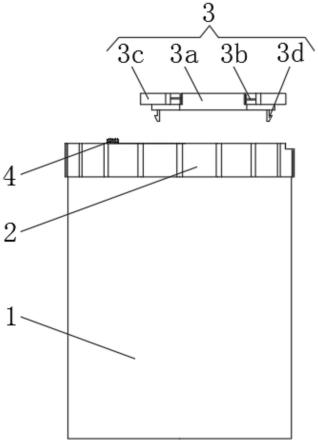

18.图1为本实用新型提供的一种起重机故障智能化检测装置的第一实施例的结构示意图;

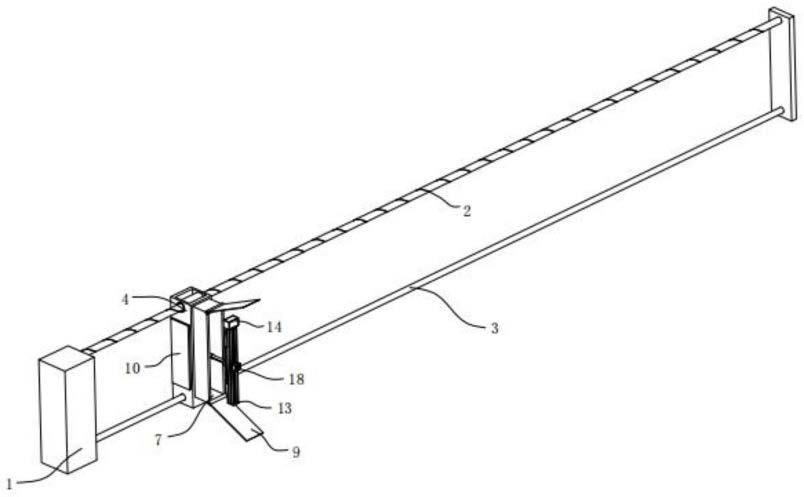

19.图2为本实用新型提供的一种起重机故障智能化检测装置的移动套盒的结构示意图;

20.图3为本实用新型提供的一种起重机故障智能化检测装置的轨道框的结构示意图;

21.图4为本实用新型提供的一种起重机故障智能化检测装置的第二实施例的结构示意图。

22.图中标号:1、伺服控制机箱,2、第一螺纹驱动杆,3、定位杆,4、移动套盒,5、螺母套,6、圆孔套,7、防护收纳盒,8、第一伺服电机,9、外翻门,10、内嵌式自动伸缩杆,11、伸缩杆,12、固定架,13、轨道框,14、第二伺服电机,15、第二螺纹驱动杆,16、滑动槽口,17、螺母套框,18、红外检测摄像头,19、固定螺栓,20、软胶套框,21、防护套框头。

具体实施方式

23.下面结合附图和实施方式对本实用新型作进一步说明。

24.第一实施例

25.请结合参阅图1、图2、图3,其中,图1为本实用新型提供的一种起重机故障智能化检测装置的第一实施例的结构示意图;图2为本实用新型提供的一种起重机故障智能化检测装置的移动套盒的结构示意图;图3为本实用新型提供的一种起重机故障智能化检测装

置的轨道框的结构示意图。一种起重机故障智能化检测装置包括:伺服控制机箱1;

26.定位杆3,定位杆3固定安装于伺服控制机箱1的内壁下表面位置处,伺服控制机箱1的内壁上表面输出端位置处连接有第一螺纹驱动杆2;

27.移动套盒4,移动套盒4通过第一螺纹驱动杆2、定位杆3滑动安装于伺服控制机箱1的内壁,移动套盒4的表面固定安装有防护收纳盒7,防护收纳盒7的前侧设置有红外检测摄像头18。

28.红外检测摄像头18为现有的红外测量设备,能够进行红外检测并且进行摄像,通过红外检测摄像头18对主梁部分的端梁联接螺栓进行红外扫描、摄像,能够及时发现焊缝有裂纹,通过红外扫描、摄像车轮,避免主动轮和传动机构出现细微改变后导致其他车轮啃道。

29.移动套盒4的上侧安装有螺母套5,螺母套5与第一螺纹驱动杆2相互嵌合对应,移动套盒4的下侧设置有与定位杆3对应的圆孔套6,移动套盒4能够在伺服控制机箱1输出端连接的第一螺纹驱动杆2控制作用下在定位杆3的表面左右移动。

30.移动套盒4的内部为空腔结构并且安装有内嵌式自动伸缩杆10,内嵌式自动伸缩杆10的表面输出端连接有伸缩杆11,伸缩杆11贯穿防护收纳盒7的表面。

31.伸缩杆11的前侧表面连接有固定架12,固定架12的表面连接有轨道框13,轨道框13的上表面固定安装有第二伺服电机14,轨道框13的内部通过第二伺服电机14的输出端连接有第二螺纹驱动杆15。

32.轨道框13的内部通过轨道框13安装有螺母套框17,轨道框13的左右两侧均设置有滑动槽口16,螺母套框17的左右两侧均设置有凸块与滑动槽口16对应用于限位。

33.螺母套框17的前侧表面连接有红外检测摄像头18。

34.防护收纳盒7的右侧表面的上下端位置处均固定安装有第一伺服电机8,第一伺服电机8的输出端均连接有外翻门9,外翻门9为上下对称结构。

35.本实用新型提供的一种起重机故障智能化检测装置的工作原理如下:在使用时,通过将伺服控制机箱1安装在两主梁外侧走台外侧,能够通过第一螺纹驱动杆2配合定位杆3带动移动套盒4在起重机的两侧进行自动检测,在检测过程中能够通过第二伺服电机14控制,利用第二螺纹驱动杆15的驱动使红外检测摄像头18在轨道框13的内部上下移动,能够记录起重机整体外部结构,方便及时发现问题,在不使用时,通过第一伺服电机8控制外翻门9调节角度,通过内嵌式自动伸缩杆10将红外检测摄像头18收纳到防护收纳盒7的内部。

36.与相关技术相比较,本实用新型提供的一种起重机故障智能化检测装置具有如下有益效果:

37.通过将伺服控制机箱安装在两主梁外侧走台外侧,能够通过第一螺纹驱动杆带动移动套盒自动检测,在检测过程中能够通过第二伺服电机控制,利用第二螺纹驱动杆的驱动使红外检测摄像头在轨道框的内部上下移动,能够记录起重机整体外部结构,方便及时发现问题,在不使用时能够通过内嵌式自动伸缩杆将红外检测摄像头收纳到防护收纳盒的内部。

38.第二实施例

39.请参阅图4,图4为本实用新型提供的一种起重机故障智能化检测装置的第二实施例的结构示意图。基于本技术的第一实施例提供的一种起重机故障智能化检测装置,本申

请的第二实施例提出另一种起重机故障智能化检测装置。第二实施例仅仅是第一实施例优选的方式,第二实施例的实施对第一实施例的单独实施不会造成影响。

40.具体的,本技术的第二实施例提供的一种起重机故障智能化检测装置的不同之处在于,一种起重机故障智能化检测装置,所述移动套盒4的上下端均通过固定螺栓19安装有软胶套框20。

41.所述软胶套框20的外表面均设置安装有防护套框头21用于提供防护。

42.工作原理:在工作过程中,可以对移动套盒4两侧进行防护,避免与伺服控制机箱1过度接触。

43.有益效果:进一步提高了装置的稳定性。

44.以上所述仅为本实用新型的实施例,并非因此限制本实用新型的专利范围,凡是利用本实用新型说明书及附图内容所作的等效结构或等效流程变换,或直接或间接运用在其它相关的技术领域,均同理包括在本实用新型的专利保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。