1.本实用新型涉及锗浸出的装置,尤其涉及一种超声强化氧化锌烟尘中锗浸出的装置。

背景技术:

2.锗主要从烟化炉氧化锌烟尘中回收,主要采用湿法浸出法。浸出过程中,烟尘中的铁会被浸出,氧化为三价铁,尽管在锗的浸出过程中,溶液体系酸度控制在铁水解酸度以上,然而在微观区域,三价铁的生成消耗一定量的酸,溶液酸度降低,造成部分三价铁水解,产生的氢氧化铁胶体原位吸附锗的络阴离子hgeo

3-和geo

32-,形成锗铁的高聚分子而共沉淀,导致锗表观浸出率降低,因此需要控制溶液的还原电位,在浸出过程中添加还原剂,在微观区域确保锗浸出与三价铁还原的同步进行至关重要。

3.当前烟尘浸锗为单桨叶机械搅拌浸出,锗浸出动力学差,铁局部水解严重,使得锗提取率低,如何改善锗浸出动力学、解决铁局部水解,是当下急需解决的问题。

技术实现要素:

4.本实用新型针对当前烟尘浸锗为单桨叶机械搅拌浸出,锗浸出动力学差,铁局部水解严重,使得锗提取率低的问题,提出一种超声强化氧化锌烟尘中锗浸出的装置,装置将机械搅拌、超声强化相结合,能从宏观和微观上促进含锗物料的浸出,将ph计和配料泵相结合,有效避免烟尘浸出中铁氧化为三价铁带来的锗沉淀损失;在促进锗浸出的同时,还能有效避免锗沉淀损失,从而实现烟尘中锗的高效提取。

5.本实用新型为解决其技术问题而采用的技术方案是:

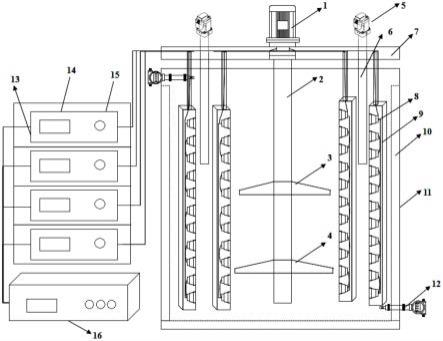

6.一种超声强化氧化锌烟尘中锗浸出的装置,包括搅拌构件、超声强化构件和浸出构件,浸出构件包括浸出槽11,搅拌构件竖直插设在浸出槽11的正中心,超声强化构件包括三组以上超声强化装置,每组超声强化装置包括超声发生器13、超声振动板9和若干个超声振子 8,超声振动板9竖直插设在浸出槽11内,超声振动板9与搅拌构件平行设置,超声振子8 均匀设置在超声振动板9内且超声振子8沿超声振动板9竖向依次排列,超声振子8与超声发生器13连接,浸出槽11的顶部和底部均设置有ph计12,浸出槽11的顶端设置有与浸出槽11内部连通的配料泵6;

7.所述浸出槽11的顶端设置有顶盖7;

8.所述搅拌构件包括电机1和固定设置在电机1输出轴上的搅拌轴2,搅拌轴2上设置有与搅拌轴2垂直的上层搅拌桨叶3和下层搅拌桨叶4;

9.所述搅拌轴2的长度为浸出槽11深度的2/3~4/5,上层搅拌桨叶3的搅拌直径小于下层搅拌桨叶4的搅拌直径,上层搅拌桨叶3与浸出槽11顶端的距离为浸出槽11深度的1/3~1/2,下层搅拌桨叶4与浸出槽11顶端的距离为浸出槽11深度的4/5~9/10;

10.进一步的,所述上层搅拌桨叶3的搅拌半径为浸出槽11半径的1/2~2/3,下层搅拌桨叶4 的搅拌半径为浸出槽11半径的1/2~2/3;

11.所述相邻超声振子8串联形成超声振子组,超声振子组并联后通过导线与超声发生器13 连接,超声发生器13上设置有功率显示器14和功率调节器15;

12.优选的,超声振子8外侧设置有与超声振动板9固定连接的保护壳体,以避免导线和超声振子被腐蚀;

13.所述超声振动板9的顶端通过连接杆固定设置在顶盖7的底端;

14.所述超声振动板9的底端与浸出槽11底面的距离为浸出槽11深度的1/10~1/5,超声振动板9的顶端与浸出槽11顶端的距离为浸出槽11深度的1/10~1/5,超声振动板9与下层搅拌桨叶4的距离为浸出槽11半径的1/6~1/4;

15.所述超声强化构件还包括超声控制柜16,超声强化装置均与超声控制柜16连接;超声控制柜16用于控制超声总功率,并控制超声振动板运动时间,保证超声振动板安全运行;

16.所述浸出槽11内壁均匀设置有若干个导流柱10,导流柱10与超声振动板9平行,导流柱10可防止超声作用死区;

17.所述ph计为市售浸入式ph计,由ph测量电极、保护测量电极的浸入装置、ph/温度变送器和清洗系统组成;

18.所述配料泵为市售配料泵,包括步进电动机5、导轨、泵下部组件、上入口阀、下入口阀、上出料阀、下出料阀、流体出口歧管、冲洗入口止回阀、流体入口歧管、冲洗出口止回阀、流体入口压力传感器、流体入口压力表、流体出口压力传感器等部件;当ph计监测溶液ph<3时,配料泵开始自动添加还原剂,有效避免烟尘浸出中铁氧化为三价铁带来的锗沉淀损失。

19.本实用新型的有益效果:

20.(1)本实用新型将ph计和配料泵相结合,能实现自动调控溶液ph,防止三价铁水解,故有效避免烟尘浸出中铁氧化为三价铁带来的锗沉淀损失,提高锗提取率;

21.(2)本实用新型采用上下两层搅拌桨叶,提高含锗物料与浸出液混合效率,并利用超声强化局部浸出动力学,提高锗与浸出的浸润性;

22.(3)采用本实用新型超声强化氧化锌烟尘锗浸出装置锗提取效果显著,单位时间锗浸出率提高30%以上,相较未加超声机械搅拌浸出锗直接浸出率提高到93%以上。

附图说明

23.图1为超声强化氧化锌烟尘中锗浸出的装置结构示意图;

24.图中,1-电机、2-搅拌轴、3-上层搅拌桨叶、4-下层搅拌桨叶、5-步进电动机、6-配料泵、7-顶盖、8-超声振子、9-超声振动板、10-导流柱、11-浸出槽、12-ph计,13-超声发生器、14-功率显示器、15-功率调节器、16-超声控制柜。

具体实施方式

25.下面结合具体实施方式,对本实用新型作进一步说明。

26.实施例1:如图1所示,一种超声强化氧化锌烟尘中锗浸出的装置,包括搅拌构件、超声强化构件和浸出构件,浸出构件包括浸出槽11,搅拌构件竖直插设在浸出槽11的正中心,超声强化构件包括三组以上超声强化装置,每组超声强化装置包括超声发生器13、超声

振动板9和若干个超声振子8,超声振动板9竖直插设在浸出槽11内,超声振动板9与搅拌构件平行设置,超声振子8均匀设置在超声振动板9内且超声振子8沿超声振动板9竖向依次排列,超声振子8与超声发生器13连接,浸出槽11的顶部和底部均设置有ph计12,浸出槽 11的顶端设置有与浸出槽11内部连通的配料泵6;

27.ph计为市售浸入式ph计,由ph测量电极、保护测量电极的浸入装置、ph/温度变送器和清洗系统组成;

28.配料泵为市售配料泵,包括步进电动机5、导轨、泵下部组件、上入口阀、下入口阀、上出料阀、下出料阀、流体出口歧管、冲洗入口止回阀、流体入口歧管、冲洗出口止回阀、流体入口压力传感器、流体入口压力表、流体出口压力传感器等部件;当ph计监测溶液ph <3时,配料泵开始自动添加还原剂,有效避免烟尘浸出中铁氧化为三价铁带来的锗沉淀损失。

29.实施例2:本实例超声强化氧化锌烟尘中锗浸出的装置与实施例1的超声强化氧化锌烟尘中锗浸出的装置基本相同,不同之处在于:

30.浸出槽11的顶端设置有顶盖7;

31.搅拌构件包括电机1和固定设置在电机1输出轴上的搅拌轴2,搅拌轴2上设置有与搅拌轴2垂直的上层搅拌桨叶3和下层搅拌桨叶4;

32.相邻超声振子8串联形成超声振子组,超声振子组并联后通过导线与超声发生器13连接,超声发生器13上设置有功率显示器14和功率调节器15;

33.超声振动板9的顶端通过连接杆固定设置在顶盖7的底端;

34.所述超声强化构件还包括超声控制柜16,超声强化装置均与超声控制柜16连接;超声控制柜16用于控制超声总功率,并控制超声振动板运动时间,保证超声振动板安全运行;

35.所述浸出槽11内壁均匀设置有若干个导流柱10,导流柱10与超声振动板9平行,导流柱10可防止超声作用死区;

36.超声强化氧化锌烟尘中锗浸出的装置的使用方法:

37.将氧化锌烟尘加入到装有硫酸溶液的浸出槽中进行浸出,利用超声控制柜控制超声强化装置以启动超声振动板进行强化浸出;利用配料泵加入还原剂进行超声强化还原浸出,随后固液分离得到浸出液和浸出渣,浸出液提锗,浸出渣返回铅冶炼系统。

38.实施例3:本实施例超声强化氧化锌烟尘中锗浸出的装置与实施例2的超声强化氧化锌烟尘中锗浸出的装置基本相同,不同之处在于:

39.搅拌轴2的长度为浸出槽11深度的2/3~4/5,上层搅拌桨叶3的搅拌直径小于下层搅拌桨叶4的搅拌直径,上层搅拌桨叶3与浸出槽11顶端的距离为浸出槽11深度的1/3~1/2,下层搅拌桨叶4与浸出槽11顶端的距离为浸出槽11深度的4/5~9/10;

40.上层搅拌桨叶3的搅拌半径为浸出槽11半径的1/2~2/3,下层搅拌桨叶4的搅拌半径为浸出槽11半径的1/2~2/3;

41.超声振子8外侧设置有与超声振动板9固定连接的保护壳体,以避免导线和超声振子被腐蚀;

42.超声振动板9的底端与浸出槽11底面的距离为浸出槽11深度的1/10~1/5,超声振动板9 的顶端与浸出槽11顶端的距离为浸出槽11深度的1/10~1/5,超声振动板9与下层搅拌桨叶4 的距离为浸出槽11半径的1/6~1/4。

43.上面结合附图对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下作出各种变化。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。