1.本技术涉及光通信技术领域,尤其涉及一种光模块。

背景技术:

2.无源光网络(pon)是用于在最后一英里提供网络接入的一种系统。其中,pon收发器可以采用双向光学次模块(bosa)以将从发射器发射出的出射光以光学方式与单根光纤耦合以及将来自单根光纤的入射光耦合到接收器。bosa是将单独的光发射次模块(tosa)封装和光接收次模块(rosa)一起封装在金属外壳中制成。传统的bosa多是将tosa和rosa组合到单个晶体管外形(to)封装以尝试减少外形因素和降低成本。

3.目前,为充分利用to封装的优势和技术特点,进一步降低成本以及提升bosa的竞争优势和发展潜力,实现cpon的高集成化,bosa逐渐出现双光路结构形式。为实现bosa双光路结构形式,通常采用两个tosa和两个rosa。然而在具体使用中两个tosa和两个rosa会增加光模块的尺寸,不利于光模块的小型化和高集成化。

技术实现要素:

4.本技术提供了一种光模块,以解决现有两个tosa和两个rosa会增加光模块的尺寸的技术问题。

5.本技术提供的一种光模块,包括:

6.电路板;

7.光发射器件,与所述电路板电连接,用于将电信号转换为光信号;

8.其中,所述光发射器件包括:

9.管座,表面具有多个管脚;

10.第一发射组件,设置于所述管座表面,包括第一热沉、第一透镜和第一激光器组件组件,所述第一热沉具有第一侧面和第二侧面,所述第一透镜设置于所述第一侧面上,所述第一激光器组件设置于所述第二侧面上;

11.第二发射组件,设置于所述管座表面,包括第二热沉、第二透镜和第二激光器组件组件,所述第二热沉具有第三侧面和第四侧面,所述第二透镜设置于所述第三侧面上,所述第二激光器组件设置于所述第四侧面上;

12.转接柱,设置于所述管座表面,用于将所述第一激光器组件和所述第二激光器组件分别与所述管座上管脚电连接。

13.由上述技术方案可见,本技术提供的光模块中包括内置的第一发射组件和第二发射组件,第一发射组件包括第一热沉、第一透镜和第一激光器组件,第二发射组件包括第二热沉、第二透镜和第二激光器组件,其中第一透镜和第一激光器组件设置在第一热沉上,第二透镜和第二激光器组件设置在第二热沉上;第一激光器组件发出的信号光束经过第一透镜会聚至外部光纤中,第二激光器组件发出的信号光束经过第二透镜会聚至外部光纤中。

14.第一发射组件和第二发射组件中各自均包括独立的第一热沉和第二热沉,独立的

散热系统可保证稳定散热能力,在保证第一激光器组件温度恒定工作的前提下不影响第二激光器组件常温工作;第一发射组件和第二发射组件平行设置,内置双发射组件的结构可以实现双光路信号的发射,即在一个tosa中集成两个发射组件,可节省安装发射器所占空间,有助于提升bosa的空间利用率,便于实现cpon的高集成化。

15.同时,本技术通过内置第一透镜和第二透镜,设置于激光器的上方,可根据激光器的发射光路对透镜进行精确定位,实现透镜相对激光器的光学高精度对准,而不会受到管帽封焊精度的影响,避免传统管帽中的透镜与管座中的激光器焊接偏移造成的光路偏移,提高了光路耦合效率。

附图说明

16.为了更清楚地说明本技术的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,显而易见地,对于本领域普通技术人员而言,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

17.图1为光通信终端连接关系示意图;

18.图2为光网络单元结构示意图;

19.图3为本技术实施例中提供的一种光模块的结构示意图;

20.图4为本技术实施例中提供的一种光模块的分解结构示意图;

21.图5为本技术实施例提供的光发射器件500的外观结构示意图;

22.图6为本技术实施例提供的激光器件的内部结构示意图;

23.图7为本技术实施例提供的激光器件的内部结构的分解示意图;

24.图8为本技术实施例提供的双发射组件与tec的一视角下的相对位置关系结构示意图;

25.图9为本技术实施例提供的双发射组件与tec的另一视角下的相对位置关系结构示意图;

26.图10为本技术实施例提供的第一光发射组件的结构示意图;

27.图11为本技术实施例提供的第一光发射组件中的第一热沉的结构示意图;

28.图12为本技术实施例提供的第二光发射组件的结构示意图;

29.图13为本技术实施例提供的第二光发射组件中的第二热沉的结构示意图;

30.图14为本技术实施例中提供的光发射器件中的tec的结构示意图;

31.图15为本技术实施例中提供的光发射器件的转接柱的结构示意图;

32.图16为本技术实施例提供的光发射器件的各结构的打线示意图之一;

33.图17为本技术实施例提供的光发射器件的各结构的打线示意图之二;

34.图18为本技术实施例提供的光发射器件的管座的结构示意图。

具体实施方式

35.下面将结合本技术实施例中的附图,对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

36.光纤通信的核心环节之一是光、电信号的相互转换。光纤通信使用携带信息的光信号在光纤/光波导等信息传输设备中传输,利用光在光纤/光波导中的无源传输特性可以实现低成本、低损耗的信息传输;而计算机等信息处理设备使用的是电信号,为了在光纤/光波导等信息传输设备与计算机等信息处理设备之间建立信息连接,就需要实现电信号与光信号的相互转换。

37.光模块在光纤通信技术领域中实现上述光、电信号的相互转换功能,光信号与电信号的相互转换是光模块的核心功能。光模块通过其内部电路板上的金手指实现与外部上位机之间的电连接,主要的电连接包括供电、i2c信号、数据信号以及接地等;采用金手指实现的电连接方式已经成为光模块行业的主流连接方式,以此为基础,金手指上引脚的定义形成了多种行业协议/规范。

38.图1为光通信终端连接关系示意图。如图1所示,光通信终端的连接主要包括光网络终端100、光模块200、光纤101及网线103之间的相互连接;

39.光纤101的一端连接远端服务器,网线103的一端连接本地信息处理设备,本地信息处理设备与远端服务器的连接由光纤101与网线103的连接完成;而光纤101与网线103之间的连接由具有光模块200的光网络终端100完成。

40.光模块200的光口对外接入光纤101,与光纤101建立双向的光信号连接;光模块200的电口对外接入光网络终端100中,与光网络终端100建立双向的电信号连接;在光模块内部实现光信号与电信号的相互转换,从而实现在光纤与光网络终端之间建立信息连接;具体地,来自光纤的光信号由光模块转换为电信号后输入至光网络终端100中,来自光网络终端100的电信号由光模块转换为光信号输入至光纤中。

41.光网络终端具有光模块接口102,用于接入光模块200,与光模块200建立双向的电信号连接;光网络终端具有网线接口104,用于接入网线103,与网线103建立双向的电信号连接;光模块200与网线103之间通过光网络终端100建立连接,具体地,光网络终端将来自光模块的信号传递给网线,将来自网线的信号传递给光模块,光网络终端作为光模块的上位机监控光模块的工作。

42.至此,远端服务器通过光纤、光模块、光网络终端及网线,与本地信息处理设备之间建立双向的信号传递通道。

43.常见的信息处理设备包括路由器、交换机、电子计算机等;光网络终端是光模块的上位机,向光模块提供数据信号,并接收来自光模块的数据信号,常见的光模块上位机还有光线路终端等。

44.图2为光网络终端结构示意图。如图2所示,在光网络终端100中具有电路板105,在电路板105的表面设置笼子106;在笼子106内部设置有电连接器,用于接入金手指等光模块电口;在笼子106上设置有散热器107,散热器107具有增大散热面积的翅片等凸起部。

45.光模块200插入光网络终端中,具体为光模块的电口插入笼子106内部的电连接器,光模块的光口与光纤101连接。

46.笼子106位于电路板上,将电路板上的电连接器包裹在笼子中,从而使笼子内部设置有电连接器;光模块插入笼子中,由笼子固定光模块,光模块产生的热量传导给笼子106,然后通过笼子上的散热器107进行扩散。

47.图3为本技术实施例提供的一种光模块结构示意图,图4为该光模块分解结构示意

图。下面结合图3和图4对前述实施例光通信终端中的光模块进行说明;如图3、图4所示,本技术实施例提供的光模块200包括上壳体201、下壳体202、解锁部件203、电路板300及光收发组件400。

48.上壳体201盖合在下壳体202上,以形成具有两个开口的包裹腔体;包裹腔体的外轮廓一般呈现方形体。具体地,下壳体202包括主板以及位于主板两侧、与主板垂直设置的两个侧板;上壳体包括盖板,盖板盖合在上壳体的两个侧板上,以形成包裹腔体;上壳体还可以包括位于盖板两侧、与盖板垂直设置的两个侧壁,由两个侧壁与两个侧板结合,以实现上壳体201盖合在下壳体202上。

49.两个开口具体可以是在同一方向的两端开口(204、205),也可以是在不同方向上的两处开口;其中一个开口为电口204,电路板的金手指从电口204伸出,插入光网络终端等上位机中;另一个开口为光口205,用于外部光纤接入以连接光模块内部的光收发组件400;电路板300、光收发组件400等光电器件位于包裹腔体中。

50.采用上壳体、下壳体结合的装配方式,便于将电路板300、光收发组件400等器件安装到壳体中,由上壳体、下壳体形成模块最外层的封装保护壳体;上壳体及下壳体一般采用金属材料,利用实现电磁屏蔽以及散热,一般不会将光模块的壳体做成一体部件,这样在装配电路板等器件时,定位部件、散热以及电磁屏蔽部件无法安装,也不利于生产自动化。

51.解锁部件203位于包裹腔体/下壳体202的外壁,用于实现光模块与上位机之间的固定连接,或解除光模块与上位机之间的固定连接。

52.解锁部件203具有与上位机笼子匹配的卡合部件;拉动解锁部件的末端可以在使解锁部件在外壁的表面相对移动;光模块插入上位机的笼子里,由解锁部件的卡合部件将光模块固定在上位机的笼子里;通过拉动解锁部件,解锁部件的卡合部件随之移动,进而改变卡合部件与上位机的连接关系,以解除光模块与上位机的卡合关系,从而可以将光模块从上位机的笼子里抽出。

53.电路板300上设置有电路走线、电子元件(如电容、电阻、三极管、mos管)及芯片(如mcu、激光驱动芯片、限幅放大芯片、时钟数据恢复cdr、电源管理芯片、数据处理芯片dsp)等。

54.电路板300通过电路走线将光模块中的用电器件按照电路设计连接在一起,以实现供电、电信号传输及接地等电功能。

55.电路板一般为硬性电路板,硬性电路板由于其相对坚硬的材质,还可以实现承载作用,如硬性电路板可以平稳的承载芯片;当光收发组件位于电路板上时,硬性电路板也可以提供平稳的承载;硬性电路板还可以插入上位机笼子中的电连接器中,具体地,在硬性电路板一侧末端表面形成金属引脚/金手指,用于与电连接器连接;这些都是柔性电路板不便于实现的。

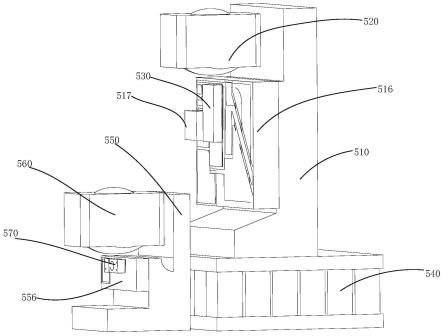

56.部分光模块中也会使用柔性电路板,作为硬性电路板的补充;柔性电路板一般与硬性电路板配合使用,如硬性电路板与光收发组件之间可以采用柔性电路板连接。

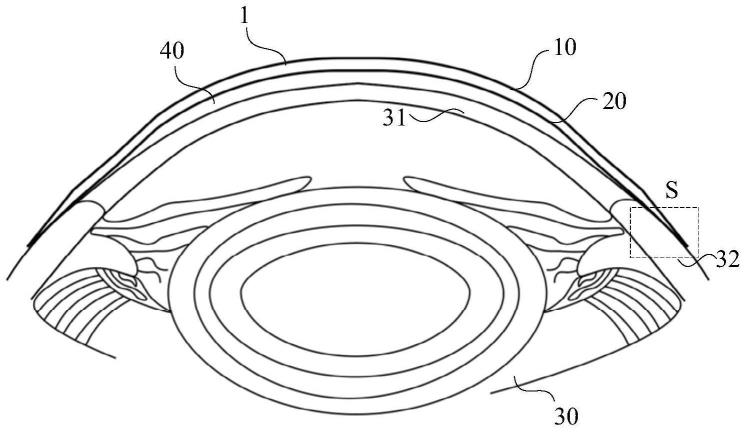

57.光收发组件400包括光发射器件及光接收器件两部分,分别用于实现光信号的发射与光信号的接收。发射次模块一般包括光发射器、透镜与光探测器,且透镜与光探测器分别位于光发射器的不同侧,光发射器的正反两侧分别发射光束,透镜用于会聚光发射器正面发射的光束,使得光发射器射出的光束为会聚光,以方便耦合至外部光纤;光探测器用于

接收光发射器反面发射的光束,以检测光发射器的光功率。具体地,光发射器发出的光经透镜会聚后进入光纤中,同时光探测器检测光发射器的发光功率,以保证光发射器发射光功率的恒定性。下面对光收发组件400进行具体说明。

58.光收发组件400包括光发射器件500及光接收器件两部分,分别用于实现光信号的发射与光信号的接收。光发射器件500一般包括光发射器、透镜与光探测器,且透镜与光探测器分别位于光发射器的不同侧,光发射器的正反两侧分别发射光束,透镜用于会聚光发射器正面发射的光束,使得光发射器射出的光束为会聚光,以方便耦合至外部光纤;光探测器用于接收光发射器反面发射的光束,以检测光发射器的光功率。具体地,光发射器发出的光经透镜会聚后进入光纤中,同时光探测器检测光发射器的发光功率,以保证光发射器发射光功率的恒定性。

59.无源光网络(pon)是用于在最后一英里提供网络接入的一种系统。其中,pon收发器可以采用双向光学次模块(bosa)以将从发射器发射出的出射光以光学方式与单根光纤耦合以及将来自单根光纤的入射光耦合到接收器。bosa是将单独的光发射次模块(tosa)封装和光接收次模块(rosa)一起封装在金属外壳中制成。传统的bosa多是将tosa和rosa组合到单个晶体管外形(to)封装以尝试减少外形因素和降低成本。

60.目前,为充分利用to封装的优势和技术特点,进一步降低成本以及提升bosa的竞争优势和发展潜力,实现cpon的高集成化,bosa逐渐出现双光路结构形式。为实现bosa双光路结构形式,通常采用另两个tosa和两个rosa。然而在具体使用中,每一个tosa和rosa均需要一个柔性电路板,如此为满足bosa两个光路结构形式其安装使用至少需要4块柔性电路板,那么将增加其装配难度,同时增加光模块的空间,不利于光模块的小型化和高集成化。

61.图5为本技术实施例提供的光发射器件500的外观结构示意图;如图6所示,光发射器件500包括管座501和管帽502,管帽502罩设在管座501上,且管帽502上设有透光的光窗,用于透过光束。光窗处设有平窗玻璃,管座501和管帽502进行电容焊以实现气密封装,满足了激光器的可靠性需求。管座501和管帽502之间形成密封腔体,将激光器等光电器件封装在密封腔体内。

62.图6为本技术实施例提供的激光器件的内部结构示意图,图7为本技术实施例提供的激光器件的内部结构的分解示意图,如图6和图7所示,管座501的表面承载有第一热沉510、第一透镜520、第一激光器组件、tec540、第二热沉550、第二透镜560、第二激光器组件、转接柱580和陶瓷基板590。具体地,第一热沉510、第一透镜520、第一激光器组件、tec540、第二热沉550、第二透镜560、第二激光器组件、转接柱580和陶瓷基板590设置于管座501和管帽502之间形成的密封腔体内且由管座501承载;第一热沉510和第二热沉550可以均为钨铜散热块状结构;第一热沉510具有分别承载第一透镜520和第一激光器组件的承载面,第二热沉550具有分别承载第二透镜560和第二激光器组件的承载面。第一激光器组件和第二激光器组件均包括激光器芯片和芯片载板,激光器芯片通过金锡焊料焊接在芯片载板上,芯片载板使用银胶分别粘贴于第一热沉510和第二热沉550的侧面。具体地,第一激光器组件包括第一激光器芯片530和第一载板516,第二激光器组件包括第二激光器芯片570和第二载板556,第一激光器芯片530可以为eml激光器,eml激光器为激光器dfb与电吸收调制器ea与的集成器件,激光器dfb将电信号转换为光信号,电吸收调制器ea对光信号进行编码调制后输出,使得输出的光信号携带信息;考虑成本问题第二激光器芯片570可以为dfb激光

器。第一激光器芯片530和第二激光器芯片570均为eml激光器也属于本技术实施例的保护范围。第一激光器芯片530和第二激光器芯片570的正负极需要通过金线与相应管脚电气连接,以实现其正负极与外部单独的电气连接。由上述内容可见,本技术中的光发射器件具有两组成套设置的热沉、透镜和激光器,为了方便描述,可以将两组成套设置的热沉、透镜和激光器描述成内置双发射组件,第一发射组件包括第一热沉510、第一透镜520、第一激光器芯片530,第二发射组件包括第二热沉550、第二透镜560、第二激光器芯片570,第一发射组件和第二发射组件平行设置,第一发射组件和第二发射组件均设置于管座的表面,其中第一发射组件通过tec间接设置在管座的表面,第二发射组件直接设置在管座的表面。同时内置双发射组件的结构可以实现双光路信号的发射,即在一个tosa中集成两个发射组件,减少安装发射器使用的柔性电路板数量,解决的了现有技术中实现bosa模块多光路结构形式因为柔性电路板数量较多增加装配难度的问题。同时将节省安装发射器所占空间,有助于提升bosa的空间利用率,便于实现cpon的高集成化。

63.第一发射组件和第二发射组件中各自均包括独立的第一热沉和第二热沉,独立的散热系统可保证稳定散热能力,在保证第一激光器温度恒定工作的前提下不影响第二激光器常温工作。

64.第一透镜520的中心轴线与第一激光器芯片530的中心轴线相重合,第一透镜520用于对第一激光器芯片530发射的信号光束进行会聚,如直接对第一激光器芯片530发射的信号光束进行会聚,会聚后的光束通过管帽502的光窗耦合至外部光纤中;第二透镜560的中心轴线与第二激光器芯片570的中心轴线相重合,第二透镜560用于对第二激光器芯片570发射的信号光束进行会聚,如直接对第二激光器芯片570发射的信号光束进行会聚,会聚后的光束通过管帽502的光窗耦合至外部光纤中。在传统同轴to封装中,透镜通常集成在to管帽中,激光器发出的发射光经过to管帽上的透镜转为会聚光,将激光耦合到光纤中或其他光学器件中。但是,这种同轴to封装方式,to管帽焊接到to管座上时,由于封焊机的精度一般只能做到30~50um,to管帽中的透镜与to管座中的激光器在焊接后有偏移,无法保证透镜与激光器同轴,如此会影响光路的耦合效率。

65.本技术通过内置第一透镜520和第二透镜560,设置于激光器的上方,可根据激光器的发射光路对透镜进行精确定位,实现透镜相对激光器的光学高精度对准,而不会受到to管帽封焊精度的影响,避免传统to管帽中的透镜与to管座中的激光器焊接偏移造成的光路偏移,提高了光路耦合效率。

66.本技术将原本设置在to管帽502上的透镜内置于to管座501上,为确保激光器是气密封装,在to管帽502的光窗处设置平面玻璃,该平面玻璃与to管帽502的光窗通过玻璃焊料进行固定,从而实现了to管帽502与to管座501的气密封装。且平面玻璃不会对信号光束起到会聚的作用,即第一透镜520和第二透镜560射出的光束直接透过平面玻璃,不会对光束产生会聚等作用。

67.且本示例中,将第一透镜520和第二透镜560内置于to管座501上,缩小了第一透镜520和第二透镜560与相应激光器之间的距离,如此可减小第一透镜520和第二透镜560的焦距等光学参数。由于激光光斑大小随透镜焦距线性增加,在第一透镜520和第二透镜560焦距减小的情况下,穿过第一透镜520和第二透镜560的激光光斑也随之缩小,能量更加集中,从而提高了激光耦合效率。

68.具体地,将第一透镜520和第二透镜560固定于相应热沉上时,需要确定第一透镜520和第二透镜560的位置,而第一透镜520和第二透镜560的位置可分别由透镜的光学参数如焦距及第一激光器芯片530和第二激光器芯片570的位置而决定,如透镜与对应激光器发光面的距离可为透镜的焦距,可根据透镜的焦距与对应激光器的位置来确定相应透镜的位置,从而将透镜固定于相应激光器的上方。

69.固定第一透镜520和第二透镜560时,可通过无源方式即使用高精度贴片机将透镜固定于相应热沉上,也可通过有源耦合的方式将透镜与对应激光器的相对位置对准,以实现透镜相对对应激光器的光学高精度对准。

70.第一透镜520与第一热沉510之间、第二透镜560第二热沉550之间使用胶水固定,且保证透镜第一透镜520和第二透镜560的中心轴线分别与第一激光器芯片530和第二激光器芯片570的中心轴线相重合,使得第一激光器芯片530和第二激光器芯片570发射的信号光束全部进入第一透镜520和第二透镜560中。本示例中,胶水包括但不限于银胶、uv胶、环氧胶、uv环氧胶等。

71.第一透镜520和第二透镜560可以均为点对点会聚透镜,第一激光器芯片530和第二激光器芯片570发射与管帽502透光方向一致的信号光束,如发射主光轴垂直于管座501的信号光束,该信号光束经由点对点会聚透镜转换为会聚光,会聚光透过平窗耦合至外部光纤中,实现了将激光耦合到光纤的目的。

72.第一透镜520和第二透镜560也可以均为准直透镜,第一激光器芯片530和第二激光器芯片570发射与管帽502透光方向一致的信号光束,如发射主光轴垂直于管座501的信号光束,该信号光束经由准直透镜转换为准直光束,准直光束透过平窗射出。可在管帽502与外部光纤之间设置一相应的会聚透镜,经由会聚透镜将准直光束转换为会聚光束,并将会聚光束耦合至外部光纤中,实现了将激光耦合到光纤的目的。

73.本示例中,第一透镜520和第二透镜560的材料主要有玻璃、硅及塑料pei(polyetherimide,聚醚酰亚胺)等。

74.图8和图9分别为本技术实施例提供的光发射器件的局部结构示意图,具体地,图8为本技术实施例提供的双发射组件与tec的一视角下的相对位置关系结构示意图,图9为本技术实施例提供的双发射组件与tec的另一视角下的相对位置关系结构示意图,从图8和图9中可以很明显地示出,第一热沉510设置于tec540的一热交换面表面,第二热沉550设置于tec540的侧面,第一热沉510与tec540的一热交换面直接接触,第二热沉550与tec540的侧面之间具有一定距离,第一热沉510和第二热沉550的热量经tec540进行散热。

75.图10为本技术实施例提供的第一光发射组件的结构示意图,图11为本技术实施例提供的第一光发射组件中的第一热沉的结构示意图。从图11中可以看出,本技术中的第一热沉510包括第一台阶面511、第二台阶面512、第三台阶面513、位于第一台阶面511和第二台阶面512之间的第一侧面514和位于第二台阶面512和第三台阶面513之间的第二侧面515,第一台阶面511、第二台阶面512和第三台阶面513呈阶梯状设置,第一台阶面511的高度大于第二台阶面512和第三台阶面513的高度,第二台阶面512的高度大于第三台阶面513的高度。第一台阶面511、第二台阶面512、第三台阶面513平行于tec540上表面。如图10所示,第一侧面514用于承载第一透镜520,第一透镜520通过胶水粘贴在第一侧面514上,第二侧面515用于承载第一激光器芯片530,具体地,第一载板516具有一定厚度,其通过胶水粘

贴于第二侧面515上,第一激光器芯片530通过胶水粘贴于第一载板516的承载面上。胶水可以为uv胶、环氧胶等,其具有一定的流动性,第一透镜520在使用胶水粘贴完成后,流动的胶水会溢出,具有一定厚度的第一载板516可承载一定量的溢出的胶水,避免污染光路。

76.图12为本技术实施例提供的第二光发射组件的结构示意图,图13为本技术实施例提供的第二光发射组件中的第二热沉的结构示意图。从图13中可以看出,本技术中的第二热沉550包括第四台阶面551、第五台阶面552、第六台阶面553、位于四台阶面551和第五台阶面552之间的第三侧面554和位于第五台阶面552和第六台阶面553之间的第四侧面555,第四台阶面551、第五台阶面552、第六台阶面553呈阶梯状设置,第四台阶面551的高度大于第五台阶面552、第六台阶面553的高度第五台阶面552的高度大于第六台阶面553的高度。如图12所示,第三侧面554用于承载第二透镜560,第二透镜560通过胶水粘贴在第三侧面554上,第四侧面555用于承载第二激光器芯片570,具体地,第二激光器芯片570和第四侧面555之间具有第二载板556,其通过胶水粘贴于第四侧面555上,第二激光器芯片570通过胶水粘贴于第二载板556的承载面上。胶水可以为uv胶、环氧胶等。进一步地,本技术中的第二热沉除包括第四台阶面551、第五台阶面552、第六台阶面553、第三侧面554和第四侧面555结构外,在第三侧面554和第五台阶面552之间具有凹槽556,凹槽556连接第三侧面554和第五台阶面552,凹槽556的设置可以承载用于粘贴第二透镜560所溢出的胶水,避免污染光路。

77.需要说明的是,本技术实施例中第一热沉510并未具有承载溢出胶水凹槽,第二热沉550具有承载溢出胶水凹槽,这是考虑到第一热沉510中的第一载板的厚度大于第二热沉550中的第二载板的厚度,第一热沉510中的第一载板可以承载一定量溢出的胶水,第二热沉550通过凹槽承载一定量溢出的胶水。当然,为了更好地承载胶水避免光路污染,第一热沉510同样可设置凹槽,因此第一热沉510设置承载溢出胶水的凹槽与否和第二热沉550设置承载溢出胶水的凹槽与否均属于本技术实施例的保护范围。在一些实施例中第一热沉510和第二热沉550均可设置凹槽,在一些实施例中第一热沉510和第二热沉550均可以不设置凹槽,在一些实施例中第一热沉510可设置凹槽,第二热沉550可不设置凹槽。

78.图14为本技术实施例中提供的光发射器件中的tec的结构示意图。一方面,光发射器件在发出光信号时易产生热量,通过tec(thermoelectric cooler,热电制冷器)可以将发射光信号过程中产生的热量吸收并导出。另一方面,在有些实施例中,在第一激光器芯片530为eml激光器,第二激光器芯片570为dfb激光器时,由于eml激光器的中心波长、输出功率等受到工作温度的影响,因此要保持eml激光器中心波长和输出功率的稳定,需要对eml激光器的温度进行控制,于是eml激光器对温控要求高于dfb激光器,因此将第一激光器芯片530的下表面直接置于tec的上表面,此时tec的上表面为一热交换面;且同时在第一激光器芯片530的附件设置热敏电阻517,当第一激光器芯片530的温度发生变化时,热敏电阻517可以将温度变化反馈至tec驱动器上,通过tec驱动器来控制tec540进行制冷或制热,使第一激光器芯片530的温度保持恒定,从而实现对第一激光器芯片530在微观上的精确温度控制。具体过程为:获取热敏电阻517的当前电阻值,根据预先存储的热敏电阻的温度-阻值映射关系,获取当前电阻值对应的热敏电阻温度,将该热敏电阻温度与预先设定目标温度进行比较,当热敏电阻温度高于目标温度时,向tec驱动器发送信号,使tec540制冷,从而降低第一激光器芯片530的温度;当热敏电阻温度低于目标温度时,向tec驱动器发送信号,使

tec540制热,从而提高第一激光器芯片530的温度,保障低第一激光器芯片530温度的稳定性。

79.需要说明的是,本技术中第二激光器芯片570为dfb激光器时,由于dfb激光器对温控要求不高,因此本技术实施中第二激光器芯片570附近未设置相应的热敏电阻,在第二激光器芯片570附近设置相应热敏电阻同样属于本技术实施例的保护范围。

80.在本技术实施例中,当得到的热敏电阻517的采样温度高于目标温度时,产生使tec540吸热的以正电平表示的温度调节信号;当得到的热敏电阻517的采样温度低于目标温度时,产生使tec540放热的以负电平标识的温度调节信号;当得到的热敏电阻517的采样温度等于目标温度时,产生使tec维持当前状态的以零电平标识的温度调节信号。tec驱动器将上述各温度调节信号转换为控制电流流向的电压信号。当温度调节信号以正电平表示,则tec540输出电流流向为正向的正向偏置电压信号;当温度调节信号以负电平表示,则tec540输出电流流向为负向的反向偏置电压信号。当温度调节信号为零电平表示,则tec540输出维持当前电流流向的维稳电压信号。

81.当接收的电压信号为正向偏置电压信号,tec540的电流流向为正向,进行制冷,对第一激光器芯片530及热敏电阻517进行制冷,降低第一激光器芯片530及热敏电阻517的温度;当接收的电压信号为反向偏置电压,tec540的电流流向为反向,进行制热,对第一激光器芯片530及热敏电阻517进行制热,升高第一激光器芯片530及热敏电阻517的温度;当接收到电压信号为维稳电压信号,tec540维持当前电流流向。

82.在本技术实施例中,如图14所示,本技术中的tec包括上基板和电极柱,上基板表面具有导热区域和绝热区域,绝热区域表面设有tec正极541和tec负极542,tec正极541和tec负极542与电极柱的上端电连接,本技术中将原本增加打线立柱方式设置的tec电极调整为设置在tec的上基板表面,一方面不需要增加打线立柱,进而不需要额外增加tec的尺寸;另一方面,将tec电极设置在上基板表面更容易进行金丝键合,尤其针对深腔结构的光模块。

83.由于tec金丝键合要求较高,传统方式为增加打线立柱,将tec的正极和负极设置在额外增加的基板上,但是这种方式必选会增加tec的尺寸,本技术中将原本设置在额外增加的基板上的tec正极和负极设置在tec540的上表面,可以减小tec体积,增加tec可集成性,并且更容易进行金丝键合,尤其针对深腔结构的光模块。

84.同时,tec正极和所述tec负极设置于绝热区域内,可避免tec上基板热量通过金丝传导至管座或与电路板电极发生热传导。因此本技术实施例提供的光模块可减小tec尺寸从而增加tec集成性,同时更容易金丝键合。

85.图15为本技术实施例中提供的光发射器件的转接柱的结构示意图。本技术中为了实现电气连接设置有转接柱580和陶瓷基板590。转接柱的结构可以参考图15,陶瓷基板590的结构可以参考图7。转接柱580为金属材质转接柱,转接柱580整体结构为导体;陶瓷基板590为陶瓷材质。如图15所示,转接柱580包括第一金属层581、第二金属层582和第三金属层583。第一金属层581用于实现第一激光器芯片530与管座501上相应的管脚的电气连接,第二金属层582用于实现第二激光器芯片570与管座501上相应的管脚的电气连接,第三金属层583用于实现热敏电阻517与管座501上相应的管脚的电气连接。

86.第一金属层581包括第一金属区域5811、第二金属区域5812和第三金属区域5813,

第一金属区域5811的两端连接第二金属区域5812和第三金属区域5813,第二金属区域5812、第一金属区域5811和第三金属区域5813依次连接形成第一金属层581,第二金属区域5812、第一金属区域5811和第三金属区域5813三者直接相互连通;第一金属区域5811、第二金属区域5812和第三金属区域5813位于转接柱580的不同平面上,也就是第一金属区域5811、第二金属区域5812和第三金属区域5813位于转接柱580的不同维度,增加各器件打线的灵活性和选择性。

87.第二金属层582包括第四金属区域5821、第五金属区域5822和第六金属区域5823,第四金属区域5821的两端连接第五金属区域5822和第六金属区域5823,第五金属区域5822、第四金属区域5821和第六金属区域5823依次连接形成第二金属层582,第五金属区域5822、第四金属区域5821和第六金属区域5823三者直接相互连通;第四金属区域5821、第五金属区域5822和第六金属区域5823位于转接柱580的不同平面上,也就是第四金属区域5821、第五金属区域5822和第六金属区域5823位于转接柱580的不同维度,增加各器件打线的灵活性和选择性。

88.第三金属层583可以由转接柱580的顶面铺设金属层得到。

89.本技术实施例中的转接柱580可以同时实现第一激光器、第二激光器和热敏电阻的打线转接,将第一金属层581和第二金属层582折叠设置,将第三金属层583设置在顶面,得到三维结构的转接柱,这样可以节省空间,无需占用较大的空间,具有较高的集成性,且同时可以增加各器件打线的灵活性和选择性。

90.第一金属区域5811、第二金属区域5812和第三金属区域5813,第四金属区域5821、第五金属区域5822和第六金属区域5823,和第三金属层583可以分别为第一铺设金层、第二铺设金层、第三铺设金层、第四铺设金层、第五铺设金层、第六铺设金层和第七铺设金层,第一铺设金层、第二铺设金层、第三铺设金层、第四铺设金层、第五铺设金层、第六铺设金层和第七铺设金层的表面刻蚀有功能电路;且第一金属区域5811、第二金属区域5812和第三金属区域5813,第四金属区域5821、第五金属区域5822和第六金属区域5823,和第三金属层583与转接柱580之间均具有绝缘层,第一金属区域5811、第二金属区域5812和第三金属区域5813,第四金属区域5821、第五金属区域5822和第六金属区域5823与转接柱580相接触的区域分别具有第一绝缘层、第二绝缘层、第三绝缘层、第四绝缘层、第五绝缘层、第六绝缘层和第七绝缘层,第一绝缘层、第二绝缘层、第三绝缘层、第四绝缘层、第五绝缘层、第六绝缘层和第七绝缘层可以为在相应的金属区域贴敷陶瓷区域用以绝缘。

91.本技术中的转接柱580具体可为三维转接柱,由于第一热沉和第二热沉在管座表面的高度和深度均不同,转接柱580可以实现不用方向和维度的光电器件的打线连接,转接柱580的设置可以实现打线长度较短和打线之间互相不交叉。

92.管座501的表面具有不同类型的管脚以实现光电器件的电气连接,具体可参考图7,如图7所示,管座501表面设有第一激光器管脚5011、第二激光器管脚5012、热敏电阻管脚5013、tec正极管脚5014、tec负极管脚5015,第一激光器芯片530的正极通过第一金属层581的转接打线连接至第一激光器管脚5011,第二激光器芯片570的正极通过第二金属层582的转接打线连接至第二激光器管脚5012,热敏电阻517通过第三金属层583的转接打线连接至热敏电阻管脚5013,tec正极541和tec负极542可直接打线连接至tec正极管脚5014和tec负极管脚5015。图7中同时还示出管座501的表面具有支撑柱5016,支撑柱5016与管座501为一

体成型结构,一方面支撑柱5016可以支撑陶瓷基板590,增加陶瓷基板590的稳定性;另一方面支撑柱5016由于和管座501一体成型,因此支撑柱5016还可以实现光电器件的接地连接。

93.图16为本技术实施例提供的光发射器件的各结构的打线示意图之一;图17为本技术实施例提供的光发射器件的各结构的打线示意图之二;图16为图6视角中各结构的正视角度,图17为图6视角中各结构的俯视角度;下面结合图16和图17针对各器件之间的打线连接实现方式进行具体阐述。为了降低打线难度和缩短打线长度,本技术实施例中在第一载板516的表面具有第一焊盘5161,第二载板556的表面具有第二焊盘5561,第一金属区域5811、第二金属区域5812和第三金属区域5813,第四金属区域5821、第五金属区域5822和第六金属区域5823,和第三金属层583,和第一焊盘5161,和第二焊盘5561之间进行打线连接。下面结合第一金属区域5811、第二金属区域5812和第三金属区域5813,第四金属区域5821、第五金属区域5822和第六金属区域5823,和第三金属层583,和第一焊盘5161,和第二焊盘5561具体说明打线连接方式。

94.需要说明的是,本技术中的打线方式是以现有打线工艺为基础,在打线难度不易过高、打线长度较短和打线之间互不交叉的要求下综合选择具体的打线方式。

95.在有些实施例中,第一激光器芯片530的正极通过打线首先连接至第一焊盘5161,由第一焊盘5161通过打线连接至转接柱580的第一金属区域5811,由第二金属区域5812通过打线连接至第一激光器管脚5011;第二激光器芯片570的正极通过打线连接至第二焊盘5561,由第二焊盘5561通过打线连接至转接柱580的第四金属区域5821,由第五金属区域5822通过打线连接至第二激光器管脚5012;热敏电阻517通过打线连接至第三金属层583,第三金属层583通过打线连接至热敏电阻管脚5013;tec正极541和tec负极542可直接打线连接至tec正极管脚5014和tec负极管脚5015。

96.在有些实施例中,基于第二激光器组件相对于第一激光器组件更靠近转接柱的第一金属区域所在的平面,即第一激光器组件和第二激光器组件在管座表面的深度不同,第二激光器组件相对于第一激光器组件位置更靠前,为了缩短打线距离,第一激光器芯片530的正极通过打线首先连接至第一焊盘5161,由第一焊盘5161通过打线连接至转接柱580的第三金属区域5813,由第二金属区域5812通过打线连接至第一激光器管脚5011;第二激光器芯片570的正极通过打线连接至第二焊盘5561,由第二焊盘5561通过打线连接至转接柱580的第四金属区域5821,由第五金属区域5822通过打线连接至第二激光器管脚5012;热敏电阻517通过打线连接至第三金属层583,第三金属层583通过打线连接至热敏电阻管脚5013;tec正极541和tec负极542可直接打线连接至tec正极管脚5014和tec负极管脚5015。

97.本技术中热敏电阻517与第一激光器芯片530共用第一载板516,热敏电阻517通过先打线到转接柱580,并保证转接柱580通过焊接或打线的方式连接至热敏电阻管脚5013,避免热敏电阻517温度直接连接散热面,造成热敏电阻517的温度由于散热原因,造成自身温度略小于实际温度的情况,可以保证热敏电阻监控温度的准确性。

98.上述内容可以实现各器件与相应管脚的电气连接,下面针对各器件的接地连接进行说明。

99.第一载板516的表面具有第一接地焊盘5162和第二接地焊盘5163,第二载板556的表面具有第三接地焊盘5562,陶瓷基板590的表面具有第四接地焊盘591和第五接地焊盘592,第四接地焊盘591和第五接地焊盘592分别用于第一载板516和第二载板556上的光电

器件的接地连接,具体地,第一激光器芯片530打线连接至第一接地焊盘5162,第一接地焊盘打线连接至第四接地焊盘591,第四接地焊盘591的表面具有第一穿孔,第四接地焊盘591通过打线穿过第一穿孔连接至支撑柱5016上,前述提及到支撑柱5016与管座501一体成型,因此将第一激光器芯片530打线连接至支撑柱5016上,可以实现第一激光器芯片530的接地连接;热敏电阻517打线连接至第二接地焊盘5163上,第二接地焊盘5163打线连接至第五接地焊盘592,第五接地焊盘592的表面具有第二穿孔,第五接地焊盘592通过打线穿过第二穿孔连接至支撑柱5016上,前述提及到支撑柱5016与管座501一体成型,因此将热敏电阻517打线连接至支撑柱5016上,可以实现热敏电阻517的接地连接;第二激光器芯片570打线连接至第三接地焊盘5562上,第三接地焊盘5562打线连接至第五接地焊盘592,第五接地焊盘592的表面具有第二穿孔,第五接地焊盘592通过打线穿过第二穿孔连接至支撑柱5016上,前述提及到支撑柱5016与管座501一体成型,因此将第二激光器芯片570打线连接至支撑柱5016上,可以实现第二激光器芯片570的接地连接。

100.图18为本技术实施例提供的光发射器件的管座的结构示意图。如图18所示,管座501的侧面处具有突出的定位柱5017,定位柱5017垂直于管座501的表面。在实际封装中,管座501和管座501上设置的各个管脚需要水平放置在夹具上,定位柱5017可以为管座501和管座501上设置的各个管脚的水平安装提供基准面,定位柱5017水平时则说明管座501和管座501上设置的各个管脚在夹具上的位置正确,进而可保证管座501和管座501上设置的各个管脚的水平度;在保证管座501水平度的基础上,可保证第一热沉和第二热沉的垂直度;且定位柱5017水平时可以同时保证第一透镜520和第二透镜560的耦合水平度,即定位柱5017与第一透镜520和第二透镜560平行,定位柱5017与第一透镜520和第二透镜560之间的平行度可以通过仪器进行采集。

101.定位柱5017可以作为调整管座和管座表面管脚水平度的基准参考面,利用定位柱5017可以保证管座和管座表面管脚的水平度,同时还可以保证透镜耦合的水平度,且在管座和管座表面管脚水平度得到保证的同时的可以进一步保证透镜耦合的水平度,定位柱5017为定位管座、第一透镜和第二透镜提供基准面以实现管座的侧面、第一透镜出光方向所在平面和第二透镜出光方向所在平面相互平行。因此本技术中的管座具有水平定位功能。

102.具体地,定位柱5017包括凹槽和突出部件,凹槽设置于管座的侧面,突出部件沿凹槽延伸。

103.定位柱5017为管座501的突出结构,其可以增加管座501的尺寸,进而增加管座的散热能力。

104.应当理解的是,本技术并不局限于上面已经描述并在附图中示出的精确结构,并且可以在不脱离其范围进行各种修改和改变。本技术的范围仅由所附的权利要求来限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。