用于操作连续未调制多催化步骤工艺的方法

1.相关申请的交叉引用

2.本技术根据5 u.s.c.

§

119(e)要求于2019年9月24日提交、发明名称为“methods for operating continuous,unmodulated,multiple catalytic step processes field of theland”的美国临时申请62/905,068的权益,该申请整体以引用方式并入本文中用于所有目的。

技术领域

3.本发明涉及使用两个或更多个顺序催化转化来操作化学转化工艺的方法,尤其涉及催化转化之间的流动未经调制的该等工艺。本发明的方法包括但不限于预测控制方法和设计空间方法。

背景技术:

4.催化工艺在商业上用于生产化学品、药物、燃料、聚合物等。在一些该等工艺中,原料或原料必须经历两个或更多个催化反应或多步骤工艺,以提供所需的产品。首先将原料转化为中间体,然后进行一个或多个转化步骤以提供所需的产品。

5.常规上,这些多步骤工艺以不同的步骤进行,即原料在催化条件下生成中间体,该中间体被回收,然后进行第二催化步骤以生产化工产品。出于本文的目的,这被称为调制级联工艺。因此,可以控制调制级联工艺中的每个步骤,以反映实现转化效率和选择性所需的工艺条件等。

6.大多数催化剂会因失活和老化或物理损耗而发生性能变化。此外,在某些情况下,副产物的产生以及原料或中间体的其他损耗(视情况而定)直接或间接地受到催化剂条件的影响。对于单次催化转化工艺或调制级联工艺,条件的优化可以考虑单次转化所用催化剂的条件。因此,当调整温度、压力、反应物的进料速率、停留时间、助剂、ph值和其他可控的工艺变量时,操作员对改变效果有合理的把握。因此,多步骤工艺所提供的益处在于,在逐步基础上控制整个工艺并且避免将一个催化过程的控制与另一个催化过程的控制混淆。

7.调制级联工艺的逐步控制,特别是在步骤之间回收中间体时,会增加生产成本。将多步骤工艺作为未调制级联工艺操作可以提供经济效益,特别是如果多个步骤处于统一控制系统之下。未调制级联工艺是指存在单独的反应区,并且来自第一反应区的含有中间体的液体流通过随后的反应区,并且在该反应区中,在不除去中间体的情况下进行反应。随后的反应区可以是流动顺序中的下一个反应区或更靠后的反应区。

8.除调制级联工艺之外,还提出了在单个反应区(“单罐”)中发生的多步过程。这些单罐工艺通常是不可避免的,其中中间体可能会发生反应以提供不良副产物。因此,为实现可行经济性,中间体迅速进行下一个催化反应,以减少副产物的产生。一种该等工艺是通过顺序逆醛醇和氢化步骤将糖转化为乙二醇和丙二醇。逆醛醇步骤产生例如二醇醛,其在氢化时提供乙二醇。另一方面,由于二醇醛具有高反应性,因此也可以在没有催化剂存在的情况下反应生成副产物,例如1,2-丁二醇。在后面的这些多步骤方法中,已建议在单个容器或

顺序容器中进行多个反应,第一个容器包括第一种催化剂并且基本上没有第二种催化剂。

9.典型的工艺控制侧重于目标产品的转化率和选择性,并且操纵输入例如进料速率、进料中原料浓度、温度、压力、停留时间、ph值和助剂浓度中的一者或多者,是工艺控制的一个或多个输入,并且对一个或多个操纵输入进行调整以提供满足工艺目标的操作。催化剂性能和催化剂相对性能的变化是工艺控制中的混杂因素,因此响应操纵性输入而进行的被视作可以提高转化率和选择性的调整可能会由于催化剂的性能而导致操作变得不稳定。此外,即使当操纵输入表明没有操作问题时,一种或多种催化剂的性能也可能恶化到发生去稳定作用的程度。

10.因此,需要提供用于控制连续未调制多催化转化步骤工艺以适应每种催化剂的性能和催化剂相对性能的变化的方法。此外,需要使得方法使用可以从工艺中合理获得的输入参数,尤其是可以相对快速地确定的输入参数,以提供关于工艺操作的实时数据。

技术实现要素:

11.通过本发明,提供了控制方法以使用至少两种催化剂,即第一催化剂和第二催化剂来进行连续未调制多催化转化步骤工艺,其中所述至少两种催化剂适应每种催化剂的性能以及催化剂相对性能的变化。这些工艺在介质中将至少一种原料转化为预期化学产物,包括使原料与第一催化剂接触以提供中间体,然后使中间体与第二催化剂接触以提供化学产物。尽管本文的讨论引用了两种催化剂,但这是为了便于理解。本发明的方法同样适用于使用三个或更多个连续催化反应的方法。本发明的方法还包括在两个催化反应之前、之间或之后发生一种或多种非催化反应的方法。例如,第一催化反应可以提供一种中间体,所述中间体与包含在反应系统中的另一种化学物质反应,以非催化方式形成第二中间体,所述第二中间体继而被催化反应成目标化学产物。在所述方法中,某些工艺参数以指示催化剂性能的方式使用,并且所述控制方法调整以下各项中的至少一项:催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量以及对反应区的原料进料速率和浓度。

12.本发明的方法包括由来自第二催化剂的流出物(“提取介质”),(i)使用工艺进料中原料的速率和浓度,确定工艺到预期产物的转化效率,以及(ii)提取介质中至少一种副产物的浓度、提取介质中的中间体的浓度,以及在使用的情况下,至少一种示踪剂的浓度中的至少一者。(i)和(ii)均可以依赖于对多催化转化步骤工艺的原料进料和产物流样品的常规分析,并且通常用于确定所述组分浓度的分析设备可以提供近乎实时的数据,例如在采样的30分钟内,通常在10或5分钟内。

13.在不受理论限制的情况下,据信副产物、中间体和示踪剂中的至少一种的浓度选择性地指示催化剂中的一者的性能变化。在某些情况下,副产物或示踪剂对反应条件比产物本身更敏感。例如,在葡萄糖到乙二醇的逆醛醇/氢化转化中,羟基丙酮的增加预示着对乙二醇的选择性明显降低。本文中所使用术语“反应区中催化活性物质的绝对量”是指该反应区中催化剂的有效性并且不一定与催化剂的质量有关。催化活性物质的绝对量可以基于催化剂的性能并且可以是相对关系。因此,催化活性物质的绝对量可以在不改变催化剂质量的情况下通过例如失活、转化为非活性或活性较低的分子、促进剂添加或中毒来改变,或者催化活性物质的绝对量可以通过从反应区添加或去除该催化剂而改变。可以对其中一种催化剂进行调整以提供其性能的平衡,或者可以降低进料速率以适应劣化催化剂的有效容

量。对催化剂的调整包括但不限于向反应区添加更多催化剂和催化剂的化学改性。化学改性包括但不限于向反应区添加促进剂或毒物以选择性地影响一种催化剂的活性。可以理解,反应参数也会影响催化剂的性能。例如,温度的变化会影响催化反应的动力性能。出于本文的目的,这些参数变化不被视作会改变催化活性物质的绝对量,尽管催化剂在参数变化后可能或多或少具有活性。当其中一种催化剂是均相的或精细分散的多相催化剂并且存在于整个反应区时,可以在向反应区添加或从反应区取出介质的情况下添加或除去这种催化剂以在反应区提供预期活性。

14.如果需要,本发明的控制方法可以结合到用于该工艺的更广泛控制系统中,其中所述系统可以是设计空间系统(dsc)或模型预测控制系统(mpc),这两者均是本领域公知的。在dsc中,边界条件或窗口是预先确定的,并且窗口内的操作被视作是受控的。在mpc中,通常根据经验生成的动态工艺模型中考虑到了当前控制状态及其在未来对工艺造成的影响。可以基于预测未来事件的预测模型采取控制行动。

15.本发明的一个广泛方面涉及用于操作连续、未调制、顺序多催化反应工艺的预测控制方法,其中每个催化剂在过程中经受性能变化,本发明方法所涉及的工艺包括:

16.(i)以进料速率和浓度连续或间歇地将至少一种原料和任选存在的示踪剂前体引入含有介质的反应区中,

17.(ii)将反应区维持在适于第一催化转化以产生含有中间体的介质的催化转化条件下,所述条件包括温度、压力、停留时间、第一催化剂的浓度,以及任选地,ph值和助剂,

18.(iii)使含有中间体的介质与第二催化剂在适于其他转化以生产化学产物的条件下接触,所述条件包括温度、压力、停留时间、第二催化剂的浓度,以及任选地,ph和助剂,以及

19.(iv)以一定速度连续或间歇地从与第二催化剂的接触中取出含有化学产物的介质以提供连续过程;

20.其中产生至少一种副产物,并且其中第一催化剂和第二催化剂中的至少一者的催化活性在连续操作期间经受性能变化,

21.所述控制方法包括:

22.(a)将来自工艺操作的预定工艺参数连续或间歇地输入到具有控制模型的模型预测控制装置中;

23.(b)依据满足预期工艺目标的目的而必要地调整所述工艺的操纵输入;以及,任选地

24.(c)调整所述控制模型,

25.其中:

26.(a)在要素(a)中,所输入的预定工艺参数包括(i)步骤(i)中原料的进料速率和浓度以及原料向化学产物的转化效率;以及(ii)以下项中的至少一项:

27.提取介质中至少一种副产物的浓度,

28.提取介质中的中间体浓度,以及

29.提取介质中至少一种示踪剂的浓度

30.以便反映在与催化剂性能相关的控制模型数据中;并且

31.(b)依据预期工艺目标必要地调整以下各项中的至少一项:(i)

32.催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。

33.在本发明的该第一广泛方面的优选实施方案中,所述反应工艺包括通过顺序逆醛醇催化转化(第一催化剂)成中间体并且将中间体催化氢化(使用第二催化剂)成乙二醇和丙二醇(“低级二醇”)中至少一者,将糖催化转化成乙二醇和丙二醇中的至少一者。在许多情况下,逆醛醇催化剂是均相的,并且氢化催化剂是多相的。该工艺较为复杂,并且会发生许多催化和非催化反应。例如,糖可以异构化,并且中间体可以与副产物反应,所有这些均会不利地影响对目标低级二醇的选择性。预期工艺目标通常是转化成乙二醇或丙二醇的选择性,并且在某些情况下,对乙二醇和丙二醇的总和(“总低级二醇”)的选择性基于进料的质量在约75质量百分比以上。该方法的副产物包括1,2-丁二醇、羟基丙酮和一种或多种糖醇(itol)、ph中的一者或多者,并且在被使用的情况下,优选的示踪剂前体是3到6碳、优选地4到6碳的酮,并且示踪剂是未反应的酮以及酮的反应产物。预测控制模型优选地确定流出物的ph值并且将ph值输入到模型中。由于酸可能是该工艺的副产物,因此ph值可能是有用的输入。反应工艺可以是级联工艺或单罐工艺。

34.本发明的第二个广泛方面涉及用于操作连续、未调制、顺序、多催化反应工艺的设计空间方法,其中每个催化剂在工艺过程中经受性能变化,其中所述方法调整操纵输入以提供在预定范围内的输出。本发明的方法所涉及的工艺包括:

35.(i)以进料速率和浓度连续或间歇地将至少一种原料和任选存在的示踪剂前体引入含有液体介质的反应区中,

36.(ii)将反应区维持在适于第一催化转化以产生含有中间体的液体介质的催化转化条件下,所述条件包括温度、压力、停留时间、第一催化剂的浓度,以及任选地,ph值和助剂,

37.(iii)使含有中间体的液体介质与第二催化剂在适于其他转化以生产化学产物的条件下接触,所述条件包括温度、压力、停留时间、第二催化剂的浓度,以及任选地,ph和助剂,以及

38.(iv)以一定速度连续或间歇地从与第二催化剂的接触液体中取出含有化学产物的液体介质以提供连续过程;

39.其中产生至少一种副产物,并且其中第一催化剂和第二催化剂中的至少一者的催化活性在连续操作期间经受性能变化,

40.所述方法包括:

41.(a)连续或间歇地将来自工艺操作的预定工艺参数与该操作的预定窗口进行比较;以及

42.(b)依据满足预期工艺目标的目的而必要地调整所述工艺的操纵输入,

43.其中在要素(a)中,所输入的预定工艺参数包括(i)步骤(i)中原料的进料速率和浓度以及原料向化学产物的转化效率;以及(ii)以下项中的至少一项:

44.提取液体介质中至少一种副产物的浓度,

45.提取液体介质中的中间体浓度,以及

46.提取液体介质中至少一种示踪剂的浓度,

47.其中在要素(b)中,对以下项中的至少一项进行调整:(i)催化活性物质的绝对量

以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。

48.在本发明的该第一广泛方面的优选实施方案中,所述反应工艺包括通过顺序逆醛醇催化转化(第一催化剂)成中间体并且将中间体催化氢化(使用第二催化剂)成乙二醇和丙二醇(“低级二醇”)中至少一者,将糖催化转化成乙二醇和丙二醇中的至少一者。在许多情况下,逆醛醇催化剂是均相的,并且氢化催化剂是多相的。该工艺较为复杂,并且会发生许多催化和非催化反应。例如,糖可以异构化,并且中间体可以与副产物反应,所有这些均会不利地影响对目标低级二醇的选择性。预期工艺目标通常是转化成乙二醇或丙二醇的选择性,并且在某些情况下,对乙二醇和丙二醇的总和(“总低级二醇”)的选择性基于进料的质量在约75质量百分比以上。该方法的副产物包括1,2-丁二醇、羟基丙酮和一种或多种糖醇(itol)、ph中的一者或多者,并且在被使用的情况下,优选的示踪剂前体是3到6碳、优选地4到6碳的酮,并且示踪剂是未反应的酮以及酮的反应产物。预测控制模型优选地确定流出物的ph值并且将ph值输入到模型中。由于酸可能是该工艺的副产物,因此ph值可能是有用的输入。反应工艺可以是级联工艺或单罐工艺。

49.尽管公开了多个实施方案,但本公开的其他实施方案对于所属领域中的技术人员而言从以下详细描述中将变得显而易见,其中示出并描述了本发明的示例性实施方案。将意识到,本公开能够在多种明显的方面进行修改,所有这些均不背离本公开的精神和范围。相应地,附图和详细描述在本质上被视作是说明性的而不是限制性的。

具体实施方式

50.本文所引用的所有专利、出版专利和文章全文均以引用方式并入本文中。

51.定义

52.除非另有说明或从其使用上下文中可清楚地了解,否则本文所用的以下术语具有下文阐述的含义。

53.在本文使用范围的情况下,仅陈述范围的端点以避免冗长列出并描述范围中包括的每个值。可以选择所列举的端点之间的任何适当的中间值和范围。例如,如果列举了介于0.1与1.0之间的范围,则包括所有中间值(例如,0.2、0.3、0.63、0.815等),以及所有中间范围(例如,0.2-0.5、0.54-0.913等)。

54.术语“一个”和“一种”的使用旨在包括所描述的一个或多个元素。

55.组合或混合是指形成两种或更多种元素的物理组合,其可以具有自始至终均匀或不均匀的组成,并且包括但不限于固体混合物、溶液和悬浮液。

56.生物源碳水化合物原料是指包括源自碳水化合物、全部或绝大部分衍生自或者合成自生物产品或可再生农产品(包括但不限于植物、动物和海洋材料)或林业材料的产品。

57.副产物是在制造预期产品中制造的伴随或二次产物,包括伴随或二次产物和这些产物的中间体,并且包括来自预期产品的反应产物。副产物不包括预期产品的中间体。例如,在葡萄糖的催化转化成乙二醇中,任何未反应的二醇醛不是副产物,但羟基丙酮是副产物,即使这两者均可以在反应条件下进一步反应。其他副产物包括但不限于甘露醇、山梨糖醇、甘油、1,2-丁二醇、赤丁四醇、苏糖醇、有机酸和气体。

58.催化剂是指非均相或均相催化剂。出于本文的目的,呈现出溶解在介质中的催化

剂,例如胶体悬浮液被认为是均相催化剂,无论其是否被溶解。催化剂可以是酶促的或可以是无机的并且含有一种或多种催化金属,以及用于异质催化剂,包括载体、粘合剂和其他佐剂。催化金属是其元素状态的金属,或者是离子或共价键合的金属。术语“催化金属”是指不一定在催化活性状态下的金属,但是当不处于催化活性状态时,具备变得有催化活性的可能性。催化金属可以提供催化活性或改性催化活性,例如助催化剂、选择性改性剂等。

59.催化活性或性能是指反应区中催化剂的外在活性。因此,影响催化剂活性的因素包括催化剂本身的条件,但还包括其在反应区中的展开。例如,如果催化剂的一部分在反应区中物理堵塞,则即使其本身可能是具备活性的,也可以相对无法影响预期催化转化。因此,使催化剂表面可接近的混合或其他再分配方式可改善外部催化活性。

60.催化活性的变化可以是由催化剂本身的变化所引起的,例如化学变化、物理降解、组分在催化剂上的再分布、从催化剂中丧失催化活性物种,或来自在反应过程中沉积或反应的组分的中毒或其他效果。催化活性的变化也可以是由催化剂周围的环境引起的,其中催化剂本身可以相对不变,例如,通过空间效应或反应或与待催化转化的组分络合。因此,催化活性的增加或降低可以但不一定是每单位体积的催化剂质量的增加或降低导致。

61.化学产物是一种化合物或化合物的混合物,其在与反应区中的第二催化剂接触的流出物中。它可以是可销售产品或进一步反应的原料。因此,术语“化学产物”用于将组合物指定在本发明方法中的位置。

62.开始接触意味着流体开始与组分的接触,例如含有均相或非均相催化剂的介质,但不要求该流体的所有分子均接触催化剂。

63.转化效率是在化学产物中转换的原料的质量百分比。

64.第一催化剂和第二催化剂是指两种不同的催化剂,并且这些术语不旨在排除其他催化剂的存在,其中其他催化剂可以在反应过程中作为第一催化剂和第二催化剂的媒介,或者可以位于第一催化剂或第二催化剂之后可以是反应过程中。第二催化剂的意义是确定控制系统的某些输入值的位置。例如,进料可以首先接触第一催化剂以提供中间体然后与另一催化剂接触,该催化剂可以将中间体转化为另一个中间体。该进一步中间体可以通过第二催化剂转化成化学产物。

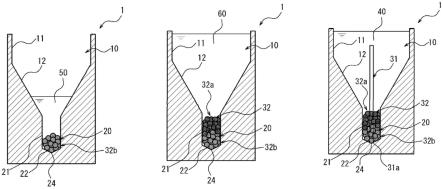

65.液压分布意味着在容器中的水溶液分布,包括与其中含有的任何催化剂接触。

66.中间体是指可以在反应区的条件下进一步反应成预期产物的化合物。如本文所定义,副产物的中间体本身被视作副产物。

67.间歇性是指不时地,并且可以是定期或不定期的时间间隔。

68.输入值是指来自控制方法工艺的输入信息。输入可以是操纵输入,有时称为自变量,这意味着所报告的值受温度等控制。输入可以是工艺参数,有时称为因变量,这意味着确定的值是由工艺中的多个操纵变量产生的。例如,中间体、副产物或化学产物的浓度是工艺条件组合的结果。输入值可以来自一个或两个或多个操纵输入和工艺参数输入,并且可能需要计算。例如,转化效率可以由进料中的原料浓度以及送至反应区的进料速率以及由来自反应区的流出物中的化学产物的浓度和流出物的流速来确定。

69.糖醇是每个碳具有羟基的多元醇,例如糖醇。

70.介质是通过反应区的含有原料、中间体、副产物和化学产物的气体、液体、超临界或混合相流体。介质可以使用惰性介质形成,例如用于液体介质的溶剂或悬浮介质,或者原

料、中间体、副产物和化学产物可以形成介质的全部或部分。介质可以含有其他组分,例如缓冲液和其他佐剂。

71.ph控制剂是指一种或多种缓冲剂和酸或碱。

72.工艺目标可以是为工艺操作而寻求的单个或多个目标。例如,工艺目标可以是使化学产物的转化效率最大化或者可以是使化学产物的生产率最大化。目标可以是主要的和次要的,例如在将副产物的浓度保持在一定水平以下的情况下最大化生产率。

73.原料一词用于表示在工艺过程中添加到反应区的一种或多种反应物,并不旨在反映纯度或精炼的需要。原料可以是来自另一个化学或生化工艺的产物。由于反应物包括中间体,因此术语“原料”有助于理解。

74.反应区是含有第一和第二催化剂的体积并且可以是单个容器或多个容器或反应器。反应区尽管含有第一和第二催化剂,但可以具有仅包含一种催化剂或富含一种催化剂的区域。

75.反应器可以是一个或多个串联或并联的容器,并且一个容器可以含有一个或多个区域。反应器可以具有任何适于连续操作的设计,包括但不限于罐和管道或管式反应器,并且如果需要,可以具有流体混合能力。反应器的类型包括但不限于层流反应器、固定床反应器、淤浆反应器、流化床反应器、移动床反应器、模拟移动床反应器、滴流床反应器、泡罩塔和回路反应器。

76.示踪剂前体是能够仅由第一催化剂或第二催化剂催化转化的化合物。示踪剂是一种衍生自示踪剂前体的化合物,该示踪剂前体包含在取出的液体介质中。示踪剂可以是未反应的示踪剂前体或示踪剂前体的反应产物。

77.讨论

78.本发明的用于操作连续、未调制、顺序、多催化反应工艺的方法解决了催化剂的催化活性变化及其在工艺过程中的相对性能。这些方法涉及在控制系统中使用某些过程参数,然后进行调整以满足工艺目标中的至少一项:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。所使用的控制系统硬件对于所公开的方法并不重要,并且可以使用对设定点、设计空间控制系统和模型预测控制系统等的单独操纵输入调整。

79.设计空间和模型预测控制是众所周知的并且是多变量的。前者基于模型,并且操纵输入值保持在可接受操作的窗口。在操纵输入相互关联的情况下,设计空间控制系统可以用预测模型设计,使得一个操纵输入的调整与一个或多个其他操纵输入的调整一致。后者不仅考虑工艺的瞬时状态,还考虑工艺的未来状态。例如,可以在线性或二次模型上开发模型。这些模型可以从经验数据和相对于过程目标的工艺性能得出。关于模型预测控制,来自工艺的数据可用于改进模型的未来预测方面。控制系统可以是开环或闭环,并且在闭环的情况下,该回路可以是整个设备或其一部分。由于本公开涉及未调制顺序的催化转化,因此控制系统至少针对反应区。

80.对于任何工艺控制系统,关键问题是选择要使用的输入,以及这些输入如何反映在工艺控制中。构成本发明的正是这种选择和由此产生的控制。显然,一旦理解本发明,所属领域中的普通技术控制工程师将能够在控制系统中实施本发明。

81.本文公开的方法广泛适用于使用连续、未调制、顺序、多催化反应的化学工艺,其

中催化剂在工艺过程中会发生性能变化。可以说这些方法具有单个反应区,其中至少发生两次催化转化。催化转化可以发生在反应区的不同或相同区域中,并且反应区可以包括一个或多个并联或串联的容器,前提是流量基本上未调制。

82.第一和第二催化剂可以是均相或非均相催化剂,或者一个可以是均相而另一个可以是多相的。在两者都是非均相的情况下,催化剂可以位于反应区的不同区域或部分或基本上完全混合。由于两种催化剂都是均相的,它们可以分别引入反应区,并且引入点可以在反应区的相同或不同区域。因此,反应区可以在整个区域内具有基本上均相催化剂浓度,或者可以具有含有第一催化剂而基本上不含第二催化剂的区域。在后一种情况下,随着第二催化剂的引入,第一催化剂和第二催化剂的相对比例将在反应区的下游区域发生变化。在一种催化剂是均相的而另一种催化剂是多相的情况下,每种催化剂的密度可以在整个反应区中是相同的,或者可以在反应区中的各区域中提供较少或不提供多相催化剂。

83.在连续工艺中,将原料连续或间歇地引入含有介质的反应区。可以是生产化学产物的一种或多种反应物的原料可以是介质的主要组分。或者,基本上惰性的材料可以是介质的主要组分。可以通过将惰性材料单独进料到反应区或通过将至少一部分惰性材料与原料结合进料来提供介质,其中介质的主要组分基本上是惰性材料。在使用惰性材料形成介质的情况下,它在通过反应区时可以是气相,也可以是液相。在一些情况下,惰性材料是任何均相催化剂、一种或多种原料、中间体和化学产物中的至少一种的溶剂。介质可用作流体以悬浮一种或多种催化剂,例如用流化床或流动床反应器。

84.流经反应区的介质可以是液体、气体或混合气液。在气体和液体混合的情况下,气体或液体可以是连续相。在使用均相催化剂的情况下,液相将含有均相催化剂并且液相可以是连续相或气相连续相。在一些情况下,催化转化可以在反应条件下提供与反应区进料不同的相中的化学产物,或者转化气相或液相中的原料,从而减少该相的量。在这种情况下,通过反应区的流量的气相和液相的性质可能会改变,使得另一相变成连续相。

85.如上所述,用于操作过程的方法使用以下过程参数输入:(i)步骤(i)中原料进料的速率和浓度,以及原料到化学产物的转化效率,以及以下项中的至少一个:(ii)提取介质中至少一种副产物的浓度,提取介质中中间体的浓度,以及如果使用,提取介质中至少一种示踪剂的浓度。本发明方法的优点之一是工艺参数输入所需的数据不需要反应区内的成分分析。

86.在原料含有多于一种反应物的情况下,操纵输入可以使每种反应物以预定的相互关系供应,或者操纵输入可以单独寻址每种反应物,或者操纵输入可以仅寻址一种或并非所有反应物。例如,在被控制的工艺是氢化的情况下,操纵输入可能仅与被氢化的反应物有关,该反应物将是限制生产的原料。

87.作为一般原则,所公开的方法涉及确定和响应一种或两种催化剂的性能变化及其性能之间的平衡。因此,工艺参数输入是否准确并不重要,因为准确检测到变化才是重要的。为工艺参数输入提供数据的分析仪器属于技术人员的常规专业知识范围内,并且取决于工艺、设备配置、使用的条件以及进料、反应区和化学产物中存在的组分。该仪器可用于确定例如流速、组成、温度、压力、密度、压力、电化学势和浊度。分析设备的示例包括用于分析从反应区取出的样品的在线设备和远程设备,例如但不限于气相色谱仪、液相色谱仪、ir光谱仪、核磁共振光谱仪、质谱仪、拉曼光谱仪、比色分析技术和滴定。流量计的示例包括但

不限于孔板流量计、流量喷嘴流量计、风险流量计、转子流量计、皮托管、涡轮流量计、涡流流量计、电磁流量计、多普勒流量计、超声波流量计、容积式流量计、热质量流量计和科里奥利仪表(coriolis meter)。工艺参数输入通常是通过分析仪和流量计的数据计算获得的,这种计算可以手动或通过机器进行。

88.步骤(i)中原料进料的速率和浓度基于以限定可生产的化学计量最大中间量的速率供应的原料(即限制生产的原料)。以解释而非限制的方式,如果该工艺涉及使一摩尔a与一摩尔b反应,则生产限制原料是以最低摩尔量提供的原料。该原料也用于确定转化效率。在使用多种原料的情况下,每种原料的工艺参数输入仍然可以根据所公开的方法使用,即使仅使用一种作为操纵输入。但是,在某些情况下,一种原料的工艺参数输入足以用于商业工艺。

89.原料的进料速率可以是单位时间内的质量、体积、摩尔等单位,由此可以直接或间接计算转化效率。在间歇引入进料的情况下,进料速率可以在提供进料的持续时间内或在提供平均速率的预定时间或这两者中确定。还应认识到,进料速率不必是恒定的,而是可以循环的。因此,在响应于催化剂性能变化而调整对反应区的原料进料速率的情况下,该速率可以是间歇引入的持续时间、间歇引入的频率,以及在间歇引入期间原料被引入速率中的一种或多种的调整。

90.原料进料浓度是与第一催化剂接触的介质中原料的浓度,因此包括原料中所含的任何组分,例如溶剂、杂质、稀释剂以及单独引入介质的任何部分。在一些情况下,对第一催化剂的介质流速变化很小,因此在该等情况下,假定预定介质流速即可。

91.从反应区取出的介质通常是从反应区通过的间歇或连续流。从反应区取出的介质可以是单一流或可以分成两个或多个等分流,其中任何一个均可以用来确定组分的浓度。在反应器设计使得反应区中的介质与被取出的介质基本相同的一些情况下,例如在cstr中,副产物、中间体或示踪剂中的至少一种的浓度,以及用于确定转化效率的化学产物的浓度,可以从来自反应区的介质样品中确定。应理解,确定一种组分的浓度可用于确定该组分在已知体积的流中的量。因此,即使工艺参数输入是提取流中组分的催化活性物质的绝对量,它也等同于浓度。

92.根据本发明的方法使用的工艺参数输入形成确定催化剂性能变化的基础,催化剂性能需要调整工艺输入以满足工艺目标。应认识到,如果需要,可以使用额外的工艺参数输入,并且在某些情况下,这些输入可以改进催化剂变化的检测(定量或定性)。本发明的方法可广泛应用于使用顺序催化反应的化学工艺。一旦理解了本发明的原理和应用这些方法的特定工艺的性质,所属领域中普通技术控制工程师均可以选择要使用的工艺参数输入,包括(i)和(ii)工艺参数输入来建立设定点、操作窗口或控制算法以调整以下至少一项:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)原料的进料速率及其对反应区的浓度中的至少一个,以反映催化剂的变化并实现工艺目标。

93.以示例而非限制本发明的方式,以下将讨论各种工艺参数输入及其与评估催化剂性能的关系。

94.步骤(i)中原料进料的速率和浓度以及原料到化学产物的转化效率对于了解反应区中催化剂的整体有效性而言至关重要,但不能提供关于导致反应效率改变的原因的确切信息。但是,该信息与施加在催化剂上的应力有关。可以预期,在其他一切均相同的情况下,

原料进料的增加或流速的增加均会导致转化效率的降低。可以确定转化效率的降低是否与观测到的原料进料和/或介质流速的变化一致。如果变化大于预期,则参考额外的工艺参数输入以确定该变化是否是由于催化剂活性的变化。在一些情况下,即使转化效率没有变化并且转化效率处于给定原料进料速率和介质流速的预期值,催化剂中的一种或两种可能会发生性能变化。例如,催化剂的存在量可能超过所需量。由于该催化剂具有活性变化,因为催化剂过量,所以转化效率可能不会变化,直到发生进一步劣化。

95.至少一种副产物在提取介质中的浓度、中间体在提取介质中的浓度,以及如果使用,至少一种示踪剂在提取介质中的浓度中的至少一种用作可以与转化效率、关于催化剂性能的信息一起提供的工艺参数。尤其是在模型预测控制系统中,一种或多种副产物在提取介质中的浓度、中间体在提取介质中的浓度,以及如果使用,至少一种示踪剂的浓度可以用来构建模型,但是模型构建完成后无需使用。示踪剂前体的使用可以是连续的或间歇的。例如,示踪剂前体可以间歇性地使用,以确保工艺按预期进行,或有助于解决工艺操作中的问题,并且使工艺恢复到与预期操作一致。

96.在一些催化过程中,所产生的副产物的量可以被阐明,特别是在副产物或其反应产物通过以下两种方式产生时:(i)原料或中间体在非催化作用下或者在第一催化剂上发生进一步非催化反应,或(ii)原料在第二催化剂上发生催化反应。例如,如果副产物来自第一催化剂,则副产物量的增加表明第二催化剂在反应区中具有较小的活性密度并且原料或中间体有额外的时间进入反应以形成副产物。替代地,如果副产物是通过原料在第二催化剂上发生反应产生的,则在其他条件大体上相同的情况下,副产物量的增加表明第一催化剂的活性密度已经降低,因此更多的原料与第二催化剂接触。在一些情况下,副产物由第一催化剂产生并且在第二催化剂的作用下进一步催化反应成另一种反应产物。由于不存在第二反应或另一反应产物的减少而导致的副产物的增加,在所有其他条件大体上相同的情况下,均表明第二催化剂的催化活性降低。

97.在一些催化过程中,中间体在取出介质中浓度的变化是有用的。副产物量的增加表明第二催化剂的催化活性降低。当中间体快速催化或非催化反应成化学产物或副产物并且因此而在取出介质中不以任何含量存在时,该工艺参数的有用性受到限制。

98.作为替代或附加,可以使用示踪剂前体。示踪剂前体大体上仅与一种催化剂反应。将已知量的示踪剂前体添加到介质中,并且在取出介质中测定至少一种未反应示踪剂前体或其反应产物的浓度。示踪剂浓度的变化表明催化活性的变化。示踪剂前体的选择将取决于反应系统和催化剂。在一些情况下,示踪剂前体在反应条件下的反应性可能低于原料(第一催化剂)或中间体(第二催化剂)。反应性的降低可能是由于一种或多种空间效应或反应性基团的化学反应性低于原料或中间体的反应性,视情况而定。示踪剂前体的浓度可以变化很大,并且取决于例如分析检测提取介质中示踪剂或反应产物浓度的能力。基于介质的质量,示踪剂前体的浓度按质量计通常在约百万分之一到百分之一的范围内。

99.响应于检测到的催化剂活性变化,对以下至少一项进行调整:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)对反应区的原料进料速率及其浓度中的至少一者。在对(i)或(ii)进行更改之前,通常建议确定是否发生了致使催化剂分布不均或其他灾难性事件的机械故障或其他物理事件。

100.催化活性物质的绝对量和催化剂的相对量的调整可以通过例如添加催化剂或从

反应区除去催化剂来实现。添加或去除催化剂的方式完全在所属领域的技术范围内。最佳技术将取决于反应系统的类型。例如,在使用均相催化剂或悬浮催化剂的情况下,可以将催化剂与介质一起从反应区中取出或通过再循环侧流来减少催化剂的量。催化剂的添加可以通过将催化剂引入反应区来实现。

101.催化剂的催化活性物质的绝对量也可以通过催化剂或其环境的处理和/或通过改善催化剂在反应区中分布不均的问题来调整。催化剂的催化活性物质的绝对量基于催化剂的有效性,而不仅仅是催化剂的总质量。因此,物理和环境过程条件,例如分布不均和导致催化剂损失的原位催化剂条件,例如涂层、中毒、烧结、由于增溶导致的催化物质损失,以及空间效应或反应或与原料或中间体的络合,均反映在可用于反应的催化活性物质的绝对量中。例如,催化剂上沉积物的形成减少了可用的催化剂位点。去除全部或部分沉积物增加了可用催化剂位点的数量,因此增加了催化剂的催化活性物质的绝对量。在一些情况下,催化剂中的催化物质被氧化或还原。例如,氢化催化剂中使用的镍会被氧化而不再具有催化活性。减少氧化的镍会增加催化可用的镍的量,因此会导致催化剂的催化活性物质的绝对量增加。类似地,催化物质可以被氧化或还原或转化为或多或少的活性物质。在催化物质是络合物或可以形成络合物的情况下尤其如此。

102.另外或替代地,适应于催化活性变化的调整可以是改变原料供应速率。因此,原料进料速率将考虑到,反应区中的至少一种催化剂提供较少催化活性物质。但是,化学产物的生产速率也会降低。在某些情况下,原料进料速度和介质流速的变化,会致使副产物增加。当工艺目标是尽量减少副产物的形成时,原料进料速率和介质流速的调整可能会产生折衷。

103.本发明的方法广泛适用于能够在单个反应区中进行的连续催化过程。因此,这些过程可以是制造化学品、药品和燃料。本发明的方法可以使用用于当以被调制方式操作时的工艺的原料和催化剂类型。

104.本发明方法的一种应用是用于在反应区中将含有产生己醛糖的碳水化合物或产生酮糖的碳水化合物的碳水化合物转化成乙二醇和丙二醇(低级二醇)中的至少一种的工艺,该工艺通过将糖置于催化逆醛醇条件以产生在催化氢化条件下氢化的中间体。参见例如美国公开专利申请2017/0349513和2018/0086681以及专利9,399,610和9,783,472,所有这些专利均全文以引用方式并入本文中。

105.原料包括碳水化合物,其最常见的是戊糖和己糖或产生戊糖或己糖的化合物中的至少一种。戊糖和己糖的实例包括木糖、来苏糖、核糖、阿拉伯糖、木酮糖、核酮糖、葡萄糖、甘露糖、半乳糖、阿洛糖、阿卓糖、艾杜糖、塔罗糖和古洛糖果糖、阿洛酮糖、山梨糖和塔格糖。大多数生物来源的碳水化合物原料在水解后会产生葡萄糖。葡萄糖前体包括但不限于麦芽糖、海藻糖、纤维二糖、曲二糖、黑曲霉糖、黑曲霉糖、异麦芽糖、β,β-海藻糖、α,β-海藻糖、槐糖、昆布二糖、龙胆二糖和甘露二糖。可以使用碳水化合物聚合物和低聚物例如半纤维素,半纤维素的部分水解形式,二糖例如蔗糖、乳果糖、乳糖、松二糖、麦芽酮糖、帕拉金糖(palatinose)、龙胆二酮糖、蜜二糖和蜜二酮糖,或其组合。

106.在这些工艺中,含有碳水化合物的水性介质在逆醛醇反应条件下与逆醛醇催化剂接触。接触可以在将水性介质引入反应区的含氢化催化剂部分之前或之后开始。逆醛醇反应的优选温度通常为约230℃到300℃,并且更优选地为约240℃到280℃,尽管逆醛醇反应

可在较低温度下发生,例如低至90℃或150℃下。压力(绝对压力)通常在约15到200巴(1500到20,000kpa)的范围内,例如,约25到150巴(2500到15000kpa)。

107.逆醛醇反应条件包括逆醇醛催化剂的存在。逆醛醇催化剂是催化逆醛醇反应的催化剂。可提供逆醛醇催化剂的化合物的实例包括但不限于非均相和均相催化剂,包括负载在载体上的催化剂,包括钨及其氧化物、硫酸盐、磷化物、氮化物、碳化物、卤化物、酸等。还包括碳化钨、可溶性磷钨、负载于氧化锆上的氧化钨、氧化铝和氧化铝-二氧化硅。优选的催化剂由可溶性钨化合物和钨化合物的混合物提供。可溶性钨酸盐包括但不限于铵和碱金属,例如钠和钾、仲钨酸盐、部分中和的钨酸、铵和碱金属偏钨酸盐以及铵和碱金属钨酸盐。通常铵阳离子的存在会导致产生胺副产物,这在低级二醇产物中是不希望存在的。在不旨在受限于理论的前提下,表现出催化活性的物质可以与作为催化剂引入的可溶性钨化合物相同或不同。相反,催化活性物质可能由于暴露于逆醛醇反应条件下而形成。含钨络合物通常是依赖于ph的。例如,当ph值降低时,ph值大于7的含钨酸钠溶液会产生偏钨酸钠。络合的钨酸盐阴离子的形式通常是ph依赖性的。由钨酸盐阴离子缩合形成的络合阴离子的形成速率受含钨阴离子浓度的影响。优选的逆醛醇催化剂包括被酸部分中和的铵或碱金属钨酸盐,优选地1到6碳的有机酸,例如但不限于甲酸、乙酸、乙醇酸和乳酸。部分中和通常为约25%到75%,即平均25%到75%的钨酸盐阳离子变成酸性位点。部分中和可在将含钨化合物引入或与反应器中所含的酸一起引入反应器之前发生。

108.所用的逆醛醇催化剂的浓度可以有很大的变化,具体取决于催化剂的活性和逆醛醇反应的其他条件,例如酸度、温度和碳水化合物的浓度。通常,逆醛醇催化剂的提供量以元素金属计算,为每升含水氢化介质约0.01或0.05到100,例如约0.02或0.1到50克的钨。可以将逆醛醇催化剂作为与全部或部分碳水化合物进料的混合物或作为单独的进料加入到含水的氢化介质中或与再循环的含水介质或其任意组合一起添加。在一些情况下,均相的含钨逆醛醇催化剂可以在氢化催化剂上沉积含钨化合物或络合物并且不利地影响氢化催化剂的活性。含钨催化剂的量的连续或间歇循环可致使至少一部分沉积的钨化合物或络合物被去除。因此,所公开的方法设想,对催化活性物质的绝对量和第一催化剂和第二催化剂各自的相对量的控制包括工艺目标是催化剂再生的操作。

109.碳水化合物进料在被引入到含有氢化催化剂的反应区中的含水氢化介质中之前,经常要经历逆醛醇条件。优选地,从碳水化合物进料经受逆醛醇条件开始,向含水氢化介质中的引入发生在不到一分钟内,并且最经常地不到10秒内。一些或所有的逆醛醇反应可以在含有氢化催化剂的反应区中发生。在任何情况下,最优选的方法是在逆醛醇转化和氢化之间的持续时间短的方法。

110.氢化,即向有机化合物添氢原子而不使碳-碳键断裂,可以在约100℃或120℃到300℃或更高的温度范围内进行。通常,含水氢化介质保持在至少约230℃的温度下,直到大体上所有碳水化合物反应以使碳水化合物碳-碳键被逆醛醇反应破坏,从而提高对乙二醇和丙二醇的选择性。此后,如果需要,可以降低含水氢化介质的温度。但是,氢化过程在这些较高温度下迅速进行。因此,氢化反应的温度通常在约230℃与300℃之间,例如,在约240℃与280℃之间。压力通常在约15到200巴的范围内,例如,约25到150巴的范围内。氢化反应需要氢气和氢化催化剂的存在。氢在含水溶液中的溶解度很低。含水氢化介质中的氢气浓度随着反应区中氢气分压的升高而增加。含水氢化介质的ph值通常至少为约3,例如约3或3.5

到8,并且在某些情况下为约3.2或4到7.5。

111.氢化在氢化催化剂的存在下进行。氢化催化剂通常是非均相催化剂。该催化剂可以以任何适当方式部署,包括但不限于固定床、流化床、滴流床、移动床、浆料床和结构化床。镍、钌、钯和铂是更广泛使用的还原金属催化剂。但是,许多还原催化剂将在该应用中起作用。还原催化剂可以选自各种负载型过渡金属催化剂。作为主要还原金属组分的镍、铂、钯和钌以其还原羰基化合物的能力而被公知。在该方法中用于还原催化剂的一种特别有利的催化剂是负载型ni-re催化剂。类似的ni/re或ni/ir可用于将形成的乙醇醛转化为乙二醇,具有良好的选择性。镍-铼是优选的还原金属催化剂并且可以负载在氧化铝、氧化铝-二氧化硅、二氧化硅或其他载体上。以b作为促进剂的负载型ni-re催化剂是有用的。通常,对于浆料反应器,负载型氢化催化剂的提供量小于10,有时小于约5,例如,约0.1或0.5到3克/升镍(以元素镍计算)/升反应器中的液体介质。如上所述,并非催化剂中的所有镍均处于零价态,也不是所有处于零价态的镍均容易被二醇醛或氢接近。因此,对于特定的氢化催化剂,每升液体介质中镍的最佳质量会有所不同。例如,雷尼镍(raney nickel)催化剂将提供每升液体介质中更高浓度的镍。通常在浆料反应器中,氢化催化剂的提供量为至少约5或10,更经常地,约10至70或100克/升含水氢化介质,并且在填充床反应器中,氢化催化剂按体积计占反应器的约20%到80%。在一些情况下,基于进料中的总碳水化合物,重时空速在约0.01或0.05到1hr-1之间。优选地,停留时间足以使二醇醛和葡萄糖按质量计小于反应产物的0.1%,最优选地按质量计小于反应产物的0.001%。

112.碳水化合物进料是至少50克碳水化合物/升/小时,并且通常在约100到700或1000克碳水化合物/升/小时的范围内。在本发明的方法中,反应条件(例如温度、氢气分压、催化剂浓度、水力分布和停留时间)的组合足以转化按质量计至少约95%、通常至少约98%,并且在某些情况下,大体上全部产生醛糖或酮糖的碳水化合物。确定将提供预期碳水化合物转化的一组或多组条件完全在受益于本文公开内容的技术人员的技能范围内。

113.在应用于制备低级二醇的逆醛醇/氢化工艺的本发明的方法中,工艺参数输入优选地是糖醇、1,2-丁二醇和羟基丙酮中的至少一种在取出介质中的浓度。提取介质中所含的醇是与碳水化合物进料反应的结果。例如,葡萄糖可以氢化成山梨糖醇。在逆醛醇步骤中,葡萄糖可以提供二醇醛和赤藓糖和苏糖。这四种碳糖在被氢化时会产生赤藓醇和苏糖醇。葡萄糖也可以异构化为果糖,并且果糖在被氢化时会转化为甘露醇。此外,果糖在逆醛醇条件下,会变成三碳化合物,因此可以生产甘油。由于糖醇的起源,可以通过糖醇的类型和生产速率来了解该过程。在使用示踪剂前体的情况下,其优选是酮,例如3到10碳酮。

114.一般而言,在所有其他因素基本保持不变的情况下,糖醇浓度的增加表明第一催化剂已经失去催化活性物质,并且操纵输入的一个示例是调整以下项中的至少一个:(i)通过增加逆醛醇催化剂的催化剂活性或降低氢化催化剂的催化剂活性来确定逆醛醇催化剂和氢化催化剂各自的绝对量和相对量,和(ii)降低进入反应区的催化剂的进料速率原料。

115.如果将1,2-丁二醇浓度用作工艺参数输入,则1,2-丁二醇可能来自两个乙醇醛分子之间的反应或来自丁糖的脱水。在前者中,一般规则是所有其他情况基本保持不变的情况下,1,2-丁二醇浓度的增加反映了反应区中氢化催化剂活性的损失。在这种情况下,操纵输入的调整的一个示例将以下项中的至少一项:(i)通过增加氢化催化剂的催化剂活性或降低催化剂活性来调整逆醛醇催化剂和氢化催化剂各自的绝对量和相对量,以及(ii)降低

进入反应区中的原料的进料速率。在后者中,逆醛醇转化活性可能不足,并且(i)增加逆醛醇催化剂的活性,以及(ii)降低对反应区的原料的进料速率及其浓度中的至少一种,将是响应动作。因此,利用另一个参数来定向指示1,2-丁二醇浓度的变化是有帮助的。例如,在其他一切都保持不变的情况下,如果1,2-丁二醇的增加伴随着由葡萄糖异构化的果糖制成的甘油的增加,则表明逆醛醇活性降低,因为异构化反应超出逆醛醇转换的速度。

116.氢化催化剂可能由于多种原因而失去活性,包括但不限于沉积物阻塞催化位点、催化金属由于例如氧化或溶解以及催化金属的烧结而损失。所公开的方法设想,在一些情况下,将氢化催化剂从反应区中取出并且至少部分地用新鲜或再生的氢化催化剂替换,以此作为调整氢化催化剂的催化剂活性的手段。控制方法可以在频率和质量方面控制氢化催化剂取出和补充到反应区的速率,以将氢化活性保持在所需范围内。

117.优化制备乙二醇的逆醛醇工艺涉及优化主要受动力学限制的逆醛醇转化率和主要受传质限制的氢化反应。传质限制包括向氢化催化位点供应氢气,并且在存在高氢化催化活性的局部区域时可能发生氢缺乏。例如但不限于,氢化催化剂在反应区内的分布不均和反应区内较高进料浓度的局部区域可能导致氢缺乏。因此,氢缺乏会导致有机酸的形成,并且有机酸是取出介质中的副产物,并且因此可以用于本发明的方法中。出于工艺控制的目的,ph测定通常可以用作有机酸浓度的代表。在某些情况下,降低进料速度可以减少酸的产生;但是,也可能需要控制逆醛醇催化剂和氢化催化剂的绝对量和相对量中的一者或这两者。

118.羟基丙酮通常以非常低的浓度存在于取出介质中。但是,已发现其是氢化催化剂活性降低的敏感指标。可以通过增加氢化催化剂的催化活性和/或降低原料进料到反应区的速率来解决羟基丙酮浓度的增加。在一些情况下,取出介质中的羟基丙酮浓度按质量计小于0.15%,优选地小于0.10%。

119.示踪剂可以与羟基丙酮类似地使用。酮,例如甲基乙基酮可以是用于逆醛醇/氢化工艺的有用示踪剂前体,因为内部羰基比醛的羰基更耐氢化。因此,酮的氢化程度是反应区中氢化活性的指标。

120.尽管已经参考各种实施方案描述了本公开,但是所属领域中的技术人员将认识到,可以在不脱离本公开的精神和范围的情况下在形式和细节上进行改变。

1.相关申请的交叉引用

2.本技术根据5 u.s.c.

§

119(e)要求于2019年9月24日提交、发明名称为“methods for operating continuous,unmodulated,multiple catalytic step processes field of theland”的美国临时申请62/905,068的权益,该申请整体以引用方式并入本文中用于所有目的。

技术领域

3.本发明涉及使用两个或更多个顺序催化转化来操作化学转化工艺的方法,尤其涉及催化转化之间的流动未经调制的该等工艺。本发明的方法包括但不限于预测控制方法和设计空间方法。

背景技术:

4.催化工艺在商业上用于生产化学品、药物、燃料、聚合物等。在一些该等工艺中,原料或原料必须经历两个或更多个催化反应或多步骤工艺,以提供所需的产品。首先将原料转化为中间体,然后进行一个或多个转化步骤以提供所需的产品。

5.常规上,这些多步骤工艺以不同的步骤进行,即原料在催化条件下生成中间体,该中间体被回收,然后进行第二催化步骤以生产化工产品。出于本文的目的,这被称为调制级联工艺。因此,可以控制调制级联工艺中的每个步骤,以反映实现转化效率和选择性所需的工艺条件等。

6.大多数催化剂会因失活和老化或物理损耗而发生性能变化。此外,在某些情况下,副产物的产生以及原料或中间体的其他损耗(视情况而定)直接或间接地受到催化剂条件的影响。对于单次催化转化工艺或调制级联工艺,条件的优化可以考虑单次转化所用催化剂的条件。因此,当调整温度、压力、反应物的进料速率、停留时间、助剂、ph值和其他可控的工艺变量时,操作员对改变效果有合理的把握。因此,多步骤工艺所提供的益处在于,在逐步基础上控制整个工艺并且避免将一个催化过程的控制与另一个催化过程的控制混淆。

7.调制级联工艺的逐步控制,特别是在步骤之间回收中间体时,会增加生产成本。将多步骤工艺作为未调制级联工艺操作可以提供经济效益,特别是如果多个步骤处于统一控制系统之下。未调制级联工艺是指存在单独的反应区,并且来自第一反应区的含有中间体的液体流通过随后的反应区,并且在该反应区中,在不除去中间体的情况下进行反应。随后的反应区可以是流动顺序中的下一个反应区或更靠后的反应区。

8.除调制级联工艺之外,还提出了在单个反应区(“单罐”)中发生的多步过程。这些单罐工艺通常是不可避免的,其中中间体可能会发生反应以提供不良副产物。因此,为实现可行经济性,中间体迅速进行下一个催化反应,以减少副产物的产生。一种该等工艺是通过顺序逆醛醇和氢化步骤将糖转化为乙二醇和丙二醇。逆醛醇步骤产生例如二醇醛,其在氢化时提供乙二醇。另一方面,由于二醇醛具有高反应性,因此也可以在没有催化剂存在的情况下反应生成副产物,例如1,2-丁二醇。在后面的这些多步骤方法中,已建议在单个容器或

顺序容器中进行多个反应,第一个容器包括第一种催化剂并且基本上没有第二种催化剂。

9.典型的工艺控制侧重于目标产品的转化率和选择性,并且操纵输入例如进料速率、进料中原料浓度、温度、压力、停留时间、ph值和助剂浓度中的一者或多者,是工艺控制的一个或多个输入,并且对一个或多个操纵输入进行调整以提供满足工艺目标的操作。催化剂性能和催化剂相对性能的变化是工艺控制中的混杂因素,因此响应操纵性输入而进行的被视作可以提高转化率和选择性的调整可能会由于催化剂的性能而导致操作变得不稳定。此外,即使当操纵输入表明没有操作问题时,一种或多种催化剂的性能也可能恶化到发生去稳定作用的程度。

10.因此,需要提供用于控制连续未调制多催化转化步骤工艺以适应每种催化剂的性能和催化剂相对性能的变化的方法。此外,需要使得方法使用可以从工艺中合理获得的输入参数,尤其是可以相对快速地确定的输入参数,以提供关于工艺操作的实时数据。

技术实现要素:

11.通过本发明,提供了控制方法以使用至少两种催化剂,即第一催化剂和第二催化剂来进行连续未调制多催化转化步骤工艺,其中所述至少两种催化剂适应每种催化剂的性能以及催化剂相对性能的变化。这些工艺在介质中将至少一种原料转化为预期化学产物,包括使原料与第一催化剂接触以提供中间体,然后使中间体与第二催化剂接触以提供化学产物。尽管本文的讨论引用了两种催化剂,但这是为了便于理解。本发明的方法同样适用于使用三个或更多个连续催化反应的方法。本发明的方法还包括在两个催化反应之前、之间或之后发生一种或多种非催化反应的方法。例如,第一催化反应可以提供一种中间体,所述中间体与包含在反应系统中的另一种化学物质反应,以非催化方式形成第二中间体,所述第二中间体继而被催化反应成目标化学产物。在所述方法中,某些工艺参数以指示催化剂性能的方式使用,并且所述控制方法调整以下各项中的至少一项:催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量以及对反应区的原料进料速率和浓度。

12.本发明的方法包括由来自第二催化剂的流出物(“提取介质”),(i)使用工艺进料中原料的速率和浓度,确定工艺到预期产物的转化效率,以及(ii)提取介质中至少一种副产物的浓度、提取介质中的中间体的浓度,以及在使用的情况下,至少一种示踪剂的浓度中的至少一者。(i)和(ii)均可以依赖于对多催化转化步骤工艺的原料进料和产物流样品的常规分析,并且通常用于确定所述组分浓度的分析设备可以提供近乎实时的数据,例如在采样的30分钟内,通常在10或5分钟内。

13.在不受理论限制的情况下,据信副产物、中间体和示踪剂中的至少一种的浓度选择性地指示催化剂中的一者的性能变化。在某些情况下,副产物或示踪剂对反应条件比产物本身更敏感。例如,在葡萄糖到乙二醇的逆醛醇/氢化转化中,羟基丙酮的增加预示着对乙二醇的选择性明显降低。本文中所使用术语“反应区中催化活性物质的绝对量”是指该反应区中催化剂的有效性并且不一定与催化剂的质量有关。催化活性物质的绝对量可以基于催化剂的性能并且可以是相对关系。因此,催化活性物质的绝对量可以在不改变催化剂质量的情况下通过例如失活、转化为非活性或活性较低的分子、促进剂添加或中毒来改变,或者催化活性物质的绝对量可以通过从反应区添加或去除该催化剂而改变。可以对其中一种催化剂进行调整以提供其性能的平衡,或者可以降低进料速率以适应劣化催化剂的有效容

量。对催化剂的调整包括但不限于向反应区添加更多催化剂和催化剂的化学改性。化学改性包括但不限于向反应区添加促进剂或毒物以选择性地影响一种催化剂的活性。可以理解,反应参数也会影响催化剂的性能。例如,温度的变化会影响催化反应的动力性能。出于本文的目的,这些参数变化不被视作会改变催化活性物质的绝对量,尽管催化剂在参数变化后可能或多或少具有活性。当其中一种催化剂是均相的或精细分散的多相催化剂并且存在于整个反应区时,可以在向反应区添加或从反应区取出介质的情况下添加或除去这种催化剂以在反应区提供预期活性。

14.如果需要,本发明的控制方法可以结合到用于该工艺的更广泛控制系统中,其中所述系统可以是设计空间系统(dsc)或模型预测控制系统(mpc),这两者均是本领域公知的。在dsc中,边界条件或窗口是预先确定的,并且窗口内的操作被视作是受控的。在mpc中,通常根据经验生成的动态工艺模型中考虑到了当前控制状态及其在未来对工艺造成的影响。可以基于预测未来事件的预测模型采取控制行动。

15.本发明的一个广泛方面涉及用于操作连续、未调制、顺序多催化反应工艺的预测控制方法,其中每个催化剂在过程中经受性能变化,本发明方法所涉及的工艺包括:

16.(i)以进料速率和浓度连续或间歇地将至少一种原料和任选存在的示踪剂前体引入含有介质的反应区中,

17.(ii)将反应区维持在适于第一催化转化以产生含有中间体的介质的催化转化条件下,所述条件包括温度、压力、停留时间、第一催化剂的浓度,以及任选地,ph值和助剂,

18.(iii)使含有中间体的介质与第二催化剂在适于其他转化以生产化学产物的条件下接触,所述条件包括温度、压力、停留时间、第二催化剂的浓度,以及任选地,ph和助剂,以及

19.(iv)以一定速度连续或间歇地从与第二催化剂的接触中取出含有化学产物的介质以提供连续过程;

20.其中产生至少一种副产物,并且其中第一催化剂和第二催化剂中的至少一者的催化活性在连续操作期间经受性能变化,

21.所述控制方法包括:

22.(a)将来自工艺操作的预定工艺参数连续或间歇地输入到具有控制模型的模型预测控制装置中;

23.(b)依据满足预期工艺目标的目的而必要地调整所述工艺的操纵输入;以及,任选地

24.(c)调整所述控制模型,

25.其中:

26.(a)在要素(a)中,所输入的预定工艺参数包括(i)步骤(i)中原料的进料速率和浓度以及原料向化学产物的转化效率;以及(ii)以下项中的至少一项:

27.提取介质中至少一种副产物的浓度,

28.提取介质中的中间体浓度,以及

29.提取介质中至少一种示踪剂的浓度

30.以便反映在与催化剂性能相关的控制模型数据中;并且

31.(b)依据预期工艺目标必要地调整以下各项中的至少一项:(i)

32.催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。

33.在本发明的该第一广泛方面的优选实施方案中,所述反应工艺包括通过顺序逆醛醇催化转化(第一催化剂)成中间体并且将中间体催化氢化(使用第二催化剂)成乙二醇和丙二醇(“低级二醇”)中至少一者,将糖催化转化成乙二醇和丙二醇中的至少一者。在许多情况下,逆醛醇催化剂是均相的,并且氢化催化剂是多相的。该工艺较为复杂,并且会发生许多催化和非催化反应。例如,糖可以异构化,并且中间体可以与副产物反应,所有这些均会不利地影响对目标低级二醇的选择性。预期工艺目标通常是转化成乙二醇或丙二醇的选择性,并且在某些情况下,对乙二醇和丙二醇的总和(“总低级二醇”)的选择性基于进料的质量在约75质量百分比以上。该方法的副产物包括1,2-丁二醇、羟基丙酮和一种或多种糖醇(itol)、ph中的一者或多者,并且在被使用的情况下,优选的示踪剂前体是3到6碳、优选地4到6碳的酮,并且示踪剂是未反应的酮以及酮的反应产物。预测控制模型优选地确定流出物的ph值并且将ph值输入到模型中。由于酸可能是该工艺的副产物,因此ph值可能是有用的输入。反应工艺可以是级联工艺或单罐工艺。

34.本发明的第二个广泛方面涉及用于操作连续、未调制、顺序、多催化反应工艺的设计空间方法,其中每个催化剂在工艺过程中经受性能变化,其中所述方法调整操纵输入以提供在预定范围内的输出。本发明的方法所涉及的工艺包括:

35.(i)以进料速率和浓度连续或间歇地将至少一种原料和任选存在的示踪剂前体引入含有液体介质的反应区中,

36.(ii)将反应区维持在适于第一催化转化以产生含有中间体的液体介质的催化转化条件下,所述条件包括温度、压力、停留时间、第一催化剂的浓度,以及任选地,ph值和助剂,

37.(iii)使含有中间体的液体介质与第二催化剂在适于其他转化以生产化学产物的条件下接触,所述条件包括温度、压力、停留时间、第二催化剂的浓度,以及任选地,ph和助剂,以及

38.(iv)以一定速度连续或间歇地从与第二催化剂的接触液体中取出含有化学产物的液体介质以提供连续过程;

39.其中产生至少一种副产物,并且其中第一催化剂和第二催化剂中的至少一者的催化活性在连续操作期间经受性能变化,

40.所述方法包括:

41.(a)连续或间歇地将来自工艺操作的预定工艺参数与该操作的预定窗口进行比较;以及

42.(b)依据满足预期工艺目标的目的而必要地调整所述工艺的操纵输入,

43.其中在要素(a)中,所输入的预定工艺参数包括(i)步骤(i)中原料的进料速率和浓度以及原料向化学产物的转化效率;以及(ii)以下项中的至少一项:

44.提取液体介质中至少一种副产物的浓度,

45.提取液体介质中的中间体浓度,以及

46.提取液体介质中至少一种示踪剂的浓度,

47.其中在要素(b)中,对以下项中的至少一项进行调整:(i)催化活性物质的绝对量

以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。

48.在本发明的该第一广泛方面的优选实施方案中,所述反应工艺包括通过顺序逆醛醇催化转化(第一催化剂)成中间体并且将中间体催化氢化(使用第二催化剂)成乙二醇和丙二醇(“低级二醇”)中至少一者,将糖催化转化成乙二醇和丙二醇中的至少一者。在许多情况下,逆醛醇催化剂是均相的,并且氢化催化剂是多相的。该工艺较为复杂,并且会发生许多催化和非催化反应。例如,糖可以异构化,并且中间体可以与副产物反应,所有这些均会不利地影响对目标低级二醇的选择性。预期工艺目标通常是转化成乙二醇或丙二醇的选择性,并且在某些情况下,对乙二醇和丙二醇的总和(“总低级二醇”)的选择性基于进料的质量在约75质量百分比以上。该方法的副产物包括1,2-丁二醇、羟基丙酮和一种或多种糖醇(itol)、ph中的一者或多者,并且在被使用的情况下,优选的示踪剂前体是3到6碳、优选地4到6碳的酮,并且示踪剂是未反应的酮以及酮的反应产物。预测控制模型优选地确定流出物的ph值并且将ph值输入到模型中。由于酸可能是该工艺的副产物,因此ph值可能是有用的输入。反应工艺可以是级联工艺或单罐工艺。

49.尽管公开了多个实施方案,但本公开的其他实施方案对于所属领域中的技术人员而言从以下详细描述中将变得显而易见,其中示出并描述了本发明的示例性实施方案。将意识到,本公开能够在多种明显的方面进行修改,所有这些均不背离本公开的精神和范围。相应地,附图和详细描述在本质上被视作是说明性的而不是限制性的。

具体实施方式

50.本文所引用的所有专利、出版专利和文章全文均以引用方式并入本文中。

51.定义

52.除非另有说明或从其使用上下文中可清楚地了解,否则本文所用的以下术语具有下文阐述的含义。

53.在本文使用范围的情况下,仅陈述范围的端点以避免冗长列出并描述范围中包括的每个值。可以选择所列举的端点之间的任何适当的中间值和范围。例如,如果列举了介于0.1与1.0之间的范围,则包括所有中间值(例如,0.2、0.3、0.63、0.815等),以及所有中间范围(例如,0.2-0.5、0.54-0.913等)。

54.术语“一个”和“一种”的使用旨在包括所描述的一个或多个元素。

55.组合或混合是指形成两种或更多种元素的物理组合,其可以具有自始至终均匀或不均匀的组成,并且包括但不限于固体混合物、溶液和悬浮液。

56.生物源碳水化合物原料是指包括源自碳水化合物、全部或绝大部分衍生自或者合成自生物产品或可再生农产品(包括但不限于植物、动物和海洋材料)或林业材料的产品。

57.副产物是在制造预期产品中制造的伴随或二次产物,包括伴随或二次产物和这些产物的中间体,并且包括来自预期产品的反应产物。副产物不包括预期产品的中间体。例如,在葡萄糖的催化转化成乙二醇中,任何未反应的二醇醛不是副产物,但羟基丙酮是副产物,即使这两者均可以在反应条件下进一步反应。其他副产物包括但不限于甘露醇、山梨糖醇、甘油、1,2-丁二醇、赤丁四醇、苏糖醇、有机酸和气体。

58.催化剂是指非均相或均相催化剂。出于本文的目的,呈现出溶解在介质中的催化

剂,例如胶体悬浮液被认为是均相催化剂,无论其是否被溶解。催化剂可以是酶促的或可以是无机的并且含有一种或多种催化金属,以及用于异质催化剂,包括载体、粘合剂和其他佐剂。催化金属是其元素状态的金属,或者是离子或共价键合的金属。术语“催化金属”是指不一定在催化活性状态下的金属,但是当不处于催化活性状态时,具备变得有催化活性的可能性。催化金属可以提供催化活性或改性催化活性,例如助催化剂、选择性改性剂等。

59.催化活性或性能是指反应区中催化剂的外在活性。因此,影响催化剂活性的因素包括催化剂本身的条件,但还包括其在反应区中的展开。例如,如果催化剂的一部分在反应区中物理堵塞,则即使其本身可能是具备活性的,也可以相对无法影响预期催化转化。因此,使催化剂表面可接近的混合或其他再分配方式可改善外部催化活性。

60.催化活性的变化可以是由催化剂本身的变化所引起的,例如化学变化、物理降解、组分在催化剂上的再分布、从催化剂中丧失催化活性物种,或来自在反应过程中沉积或反应的组分的中毒或其他效果。催化活性的变化也可以是由催化剂周围的环境引起的,其中催化剂本身可以相对不变,例如,通过空间效应或反应或与待催化转化的组分络合。因此,催化活性的增加或降低可以但不一定是每单位体积的催化剂质量的增加或降低导致。

61.化学产物是一种化合物或化合物的混合物,其在与反应区中的第二催化剂接触的流出物中。它可以是可销售产品或进一步反应的原料。因此,术语“化学产物”用于将组合物指定在本发明方法中的位置。

62.开始接触意味着流体开始与组分的接触,例如含有均相或非均相催化剂的介质,但不要求该流体的所有分子均接触催化剂。

63.转化效率是在化学产物中转换的原料的质量百分比。

64.第一催化剂和第二催化剂是指两种不同的催化剂,并且这些术语不旨在排除其他催化剂的存在,其中其他催化剂可以在反应过程中作为第一催化剂和第二催化剂的媒介,或者可以位于第一催化剂或第二催化剂之后可以是反应过程中。第二催化剂的意义是确定控制系统的某些输入值的位置。例如,进料可以首先接触第一催化剂以提供中间体然后与另一催化剂接触,该催化剂可以将中间体转化为另一个中间体。该进一步中间体可以通过第二催化剂转化成化学产物。

65.液压分布意味着在容器中的水溶液分布,包括与其中含有的任何催化剂接触。

66.中间体是指可以在反应区的条件下进一步反应成预期产物的化合物。如本文所定义,副产物的中间体本身被视作副产物。

67.间歇性是指不时地,并且可以是定期或不定期的时间间隔。

68.输入值是指来自控制方法工艺的输入信息。输入可以是操纵输入,有时称为自变量,这意味着所报告的值受温度等控制。输入可以是工艺参数,有时称为因变量,这意味着确定的值是由工艺中的多个操纵变量产生的。例如,中间体、副产物或化学产物的浓度是工艺条件组合的结果。输入值可以来自一个或两个或多个操纵输入和工艺参数输入,并且可能需要计算。例如,转化效率可以由进料中的原料浓度以及送至反应区的进料速率以及由来自反应区的流出物中的化学产物的浓度和流出物的流速来确定。

69.糖醇是每个碳具有羟基的多元醇,例如糖醇。

70.介质是通过反应区的含有原料、中间体、副产物和化学产物的气体、液体、超临界或混合相流体。介质可以使用惰性介质形成,例如用于液体介质的溶剂或悬浮介质,或者原

料、中间体、副产物和化学产物可以形成介质的全部或部分。介质可以含有其他组分,例如缓冲液和其他佐剂。

71.ph控制剂是指一种或多种缓冲剂和酸或碱。

72.工艺目标可以是为工艺操作而寻求的单个或多个目标。例如,工艺目标可以是使化学产物的转化效率最大化或者可以是使化学产物的生产率最大化。目标可以是主要的和次要的,例如在将副产物的浓度保持在一定水平以下的情况下最大化生产率。

73.原料一词用于表示在工艺过程中添加到反应区的一种或多种反应物,并不旨在反映纯度或精炼的需要。原料可以是来自另一个化学或生化工艺的产物。由于反应物包括中间体,因此术语“原料”有助于理解。

74.反应区是含有第一和第二催化剂的体积并且可以是单个容器或多个容器或反应器。反应区尽管含有第一和第二催化剂,但可以具有仅包含一种催化剂或富含一种催化剂的区域。

75.反应器可以是一个或多个串联或并联的容器,并且一个容器可以含有一个或多个区域。反应器可以具有任何适于连续操作的设计,包括但不限于罐和管道或管式反应器,并且如果需要,可以具有流体混合能力。反应器的类型包括但不限于层流反应器、固定床反应器、淤浆反应器、流化床反应器、移动床反应器、模拟移动床反应器、滴流床反应器、泡罩塔和回路反应器。

76.示踪剂前体是能够仅由第一催化剂或第二催化剂催化转化的化合物。示踪剂是一种衍生自示踪剂前体的化合物,该示踪剂前体包含在取出的液体介质中。示踪剂可以是未反应的示踪剂前体或示踪剂前体的反应产物。

77.讨论

78.本发明的用于操作连续、未调制、顺序、多催化反应工艺的方法解决了催化剂的催化活性变化及其在工艺过程中的相对性能。这些方法涉及在控制系统中使用某些过程参数,然后进行调整以满足工艺目标中的至少一项:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)作为操纵输入的对反应区的原料进料速率及其浓度中的至少一者。所使用的控制系统硬件对于所公开的方法并不重要,并且可以使用对设定点、设计空间控制系统和模型预测控制系统等的单独操纵输入调整。

79.设计空间和模型预测控制是众所周知的并且是多变量的。前者基于模型,并且操纵输入值保持在可接受操作的窗口。在操纵输入相互关联的情况下,设计空间控制系统可以用预测模型设计,使得一个操纵输入的调整与一个或多个其他操纵输入的调整一致。后者不仅考虑工艺的瞬时状态,还考虑工艺的未来状态。例如,可以在线性或二次模型上开发模型。这些模型可以从经验数据和相对于过程目标的工艺性能得出。关于模型预测控制,来自工艺的数据可用于改进模型的未来预测方面。控制系统可以是开环或闭环,并且在闭环的情况下,该回路可以是整个设备或其一部分。由于本公开涉及未调制顺序的催化转化,因此控制系统至少针对反应区。

80.对于任何工艺控制系统,关键问题是选择要使用的输入,以及这些输入如何反映在工艺控制中。构成本发明的正是这种选择和由此产生的控制。显然,一旦理解本发明,所属领域中的普通技术控制工程师将能够在控制系统中实施本发明。

81.本文公开的方法广泛适用于使用连续、未调制、顺序、多催化反应的化学工艺,其

中催化剂在工艺过程中会发生性能变化。可以说这些方法具有单个反应区,其中至少发生两次催化转化。催化转化可以发生在反应区的不同或相同区域中,并且反应区可以包括一个或多个并联或串联的容器,前提是流量基本上未调制。

82.第一和第二催化剂可以是均相或非均相催化剂,或者一个可以是均相而另一个可以是多相的。在两者都是非均相的情况下,催化剂可以位于反应区的不同区域或部分或基本上完全混合。由于两种催化剂都是均相的,它们可以分别引入反应区,并且引入点可以在反应区的相同或不同区域。因此,反应区可以在整个区域内具有基本上均相催化剂浓度,或者可以具有含有第一催化剂而基本上不含第二催化剂的区域。在后一种情况下,随着第二催化剂的引入,第一催化剂和第二催化剂的相对比例将在反应区的下游区域发生变化。在一种催化剂是均相的而另一种催化剂是多相的情况下,每种催化剂的密度可以在整个反应区中是相同的,或者可以在反应区中的各区域中提供较少或不提供多相催化剂。

83.在连续工艺中,将原料连续或间歇地引入含有介质的反应区。可以是生产化学产物的一种或多种反应物的原料可以是介质的主要组分。或者,基本上惰性的材料可以是介质的主要组分。可以通过将惰性材料单独进料到反应区或通过将至少一部分惰性材料与原料结合进料来提供介质,其中介质的主要组分基本上是惰性材料。在使用惰性材料形成介质的情况下,它在通过反应区时可以是气相,也可以是液相。在一些情况下,惰性材料是任何均相催化剂、一种或多种原料、中间体和化学产物中的至少一种的溶剂。介质可用作流体以悬浮一种或多种催化剂,例如用流化床或流动床反应器。

84.流经反应区的介质可以是液体、气体或混合气液。在气体和液体混合的情况下,气体或液体可以是连续相。在使用均相催化剂的情况下,液相将含有均相催化剂并且液相可以是连续相或气相连续相。在一些情况下,催化转化可以在反应条件下提供与反应区进料不同的相中的化学产物,或者转化气相或液相中的原料,从而减少该相的量。在这种情况下,通过反应区的流量的气相和液相的性质可能会改变,使得另一相变成连续相。

85.如上所述,用于操作过程的方法使用以下过程参数输入:(i)步骤(i)中原料进料的速率和浓度,以及原料到化学产物的转化效率,以及以下项中的至少一个:(ii)提取介质中至少一种副产物的浓度,提取介质中中间体的浓度,以及如果使用,提取介质中至少一种示踪剂的浓度。本发明方法的优点之一是工艺参数输入所需的数据不需要反应区内的成分分析。

86.在原料含有多于一种反应物的情况下,操纵输入可以使每种反应物以预定的相互关系供应,或者操纵输入可以单独寻址每种反应物,或者操纵输入可以仅寻址一种或并非所有反应物。例如,在被控制的工艺是氢化的情况下,操纵输入可能仅与被氢化的反应物有关,该反应物将是限制生产的原料。

87.作为一般原则,所公开的方法涉及确定和响应一种或两种催化剂的性能变化及其性能之间的平衡。因此,工艺参数输入是否准确并不重要,因为准确检测到变化才是重要的。为工艺参数输入提供数据的分析仪器属于技术人员的常规专业知识范围内,并且取决于工艺、设备配置、使用的条件以及进料、反应区和化学产物中存在的组分。该仪器可用于确定例如流速、组成、温度、压力、密度、压力、电化学势和浊度。分析设备的示例包括用于分析从反应区取出的样品的在线设备和远程设备,例如但不限于气相色谱仪、液相色谱仪、ir光谱仪、核磁共振光谱仪、质谱仪、拉曼光谱仪、比色分析技术和滴定。流量计的示例包括但

不限于孔板流量计、流量喷嘴流量计、风险流量计、转子流量计、皮托管、涡轮流量计、涡流流量计、电磁流量计、多普勒流量计、超声波流量计、容积式流量计、热质量流量计和科里奥利仪表(coriolis meter)。工艺参数输入通常是通过分析仪和流量计的数据计算获得的,这种计算可以手动或通过机器进行。

88.步骤(i)中原料进料的速率和浓度基于以限定可生产的化学计量最大中间量的速率供应的原料(即限制生产的原料)。以解释而非限制的方式,如果该工艺涉及使一摩尔a与一摩尔b反应,则生产限制原料是以最低摩尔量提供的原料。该原料也用于确定转化效率。在使用多种原料的情况下,每种原料的工艺参数输入仍然可以根据所公开的方法使用,即使仅使用一种作为操纵输入。但是,在某些情况下,一种原料的工艺参数输入足以用于商业工艺。

89.原料的进料速率可以是单位时间内的质量、体积、摩尔等单位,由此可以直接或间接计算转化效率。在间歇引入进料的情况下,进料速率可以在提供进料的持续时间内或在提供平均速率的预定时间或这两者中确定。还应认识到,进料速率不必是恒定的,而是可以循环的。因此,在响应于催化剂性能变化而调整对反应区的原料进料速率的情况下,该速率可以是间歇引入的持续时间、间歇引入的频率,以及在间歇引入期间原料被引入速率中的一种或多种的调整。

90.原料进料浓度是与第一催化剂接触的介质中原料的浓度,因此包括原料中所含的任何组分,例如溶剂、杂质、稀释剂以及单独引入介质的任何部分。在一些情况下,对第一催化剂的介质流速变化很小,因此在该等情况下,假定预定介质流速即可。

91.从反应区取出的介质通常是从反应区通过的间歇或连续流。从反应区取出的介质可以是单一流或可以分成两个或多个等分流,其中任何一个均可以用来确定组分的浓度。在反应器设计使得反应区中的介质与被取出的介质基本相同的一些情况下,例如在cstr中,副产物、中间体或示踪剂中的至少一种的浓度,以及用于确定转化效率的化学产物的浓度,可以从来自反应区的介质样品中确定。应理解,确定一种组分的浓度可用于确定该组分在已知体积的流中的量。因此,即使工艺参数输入是提取流中组分的催化活性物质的绝对量,它也等同于浓度。

92.根据本发明的方法使用的工艺参数输入形成确定催化剂性能变化的基础,催化剂性能需要调整工艺输入以满足工艺目标。应认识到,如果需要,可以使用额外的工艺参数输入,并且在某些情况下,这些输入可以改进催化剂变化的检测(定量或定性)。本发明的方法可广泛应用于使用顺序催化反应的化学工艺。一旦理解了本发明的原理和应用这些方法的特定工艺的性质,所属领域中普通技术控制工程师均可以选择要使用的工艺参数输入,包括(i)和(ii)工艺参数输入来建立设定点、操作窗口或控制算法以调整以下至少一项:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)原料的进料速率及其对反应区的浓度中的至少一个,以反映催化剂的变化并实现工艺目标。

93.以示例而非限制本发明的方式,以下将讨论各种工艺参数输入及其与评估催化剂性能的关系。

94.步骤(i)中原料进料的速率和浓度以及原料到化学产物的转化效率对于了解反应区中催化剂的整体有效性而言至关重要,但不能提供关于导致反应效率改变的原因的确切信息。但是,该信息与施加在催化剂上的应力有关。可以预期,在其他一切均相同的情况下,

原料进料的增加或流速的增加均会导致转化效率的降低。可以确定转化效率的降低是否与观测到的原料进料和/或介质流速的变化一致。如果变化大于预期,则参考额外的工艺参数输入以确定该变化是否是由于催化剂活性的变化。在一些情况下,即使转化效率没有变化并且转化效率处于给定原料进料速率和介质流速的预期值,催化剂中的一种或两种可能会发生性能变化。例如,催化剂的存在量可能超过所需量。由于该催化剂具有活性变化,因为催化剂过量,所以转化效率可能不会变化,直到发生进一步劣化。

95.至少一种副产物在提取介质中的浓度、中间体在提取介质中的浓度,以及如果使用,至少一种示踪剂在提取介质中的浓度中的至少一种用作可以与转化效率、关于催化剂性能的信息一起提供的工艺参数。尤其是在模型预测控制系统中,一种或多种副产物在提取介质中的浓度、中间体在提取介质中的浓度,以及如果使用,至少一种示踪剂的浓度可以用来构建模型,但是模型构建完成后无需使用。示踪剂前体的使用可以是连续的或间歇的。例如,示踪剂前体可以间歇性地使用,以确保工艺按预期进行,或有助于解决工艺操作中的问题,并且使工艺恢复到与预期操作一致。

96.在一些催化过程中,所产生的副产物的量可以被阐明,特别是在副产物或其反应产物通过以下两种方式产生时:(i)原料或中间体在非催化作用下或者在第一催化剂上发生进一步非催化反应,或(ii)原料在第二催化剂上发生催化反应。例如,如果副产物来自第一催化剂,则副产物量的增加表明第二催化剂在反应区中具有较小的活性密度并且原料或中间体有额外的时间进入反应以形成副产物。替代地,如果副产物是通过原料在第二催化剂上发生反应产生的,则在其他条件大体上相同的情况下,副产物量的增加表明第一催化剂的活性密度已经降低,因此更多的原料与第二催化剂接触。在一些情况下,副产物由第一催化剂产生并且在第二催化剂的作用下进一步催化反应成另一种反应产物。由于不存在第二反应或另一反应产物的减少而导致的副产物的增加,在所有其他条件大体上相同的情况下,均表明第二催化剂的催化活性降低。

97.在一些催化过程中,中间体在取出介质中浓度的变化是有用的。副产物量的增加表明第二催化剂的催化活性降低。当中间体快速催化或非催化反应成化学产物或副产物并且因此而在取出介质中不以任何含量存在时,该工艺参数的有用性受到限制。

98.作为替代或附加,可以使用示踪剂前体。示踪剂前体大体上仅与一种催化剂反应。将已知量的示踪剂前体添加到介质中,并且在取出介质中测定至少一种未反应示踪剂前体或其反应产物的浓度。示踪剂浓度的变化表明催化活性的变化。示踪剂前体的选择将取决于反应系统和催化剂。在一些情况下,示踪剂前体在反应条件下的反应性可能低于原料(第一催化剂)或中间体(第二催化剂)。反应性的降低可能是由于一种或多种空间效应或反应性基团的化学反应性低于原料或中间体的反应性,视情况而定。示踪剂前体的浓度可以变化很大,并且取决于例如分析检测提取介质中示踪剂或反应产物浓度的能力。基于介质的质量,示踪剂前体的浓度按质量计通常在约百万分之一到百分之一的范围内。

99.响应于检测到的催化剂活性变化,对以下至少一项进行调整:(i)催化活性物质的绝对量以及第一催化剂和第二催化剂各自的相对量,以及(ii)对反应区的原料进料速率及其浓度中的至少一者。在对(i)或(ii)进行更改之前,通常建议确定是否发生了致使催化剂分布不均或其他灾难性事件的机械故障或其他物理事件。

100.催化活性物质的绝对量和催化剂的相对量的调整可以通过例如添加催化剂或从

反应区除去催化剂来实现。添加或去除催化剂的方式完全在所属领域的技术范围内。最佳技术将取决于反应系统的类型。例如,在使用均相催化剂或悬浮催化剂的情况下,可以将催化剂与介质一起从反应区中取出或通过再循环侧流来减少催化剂的量。催化剂的添加可以通过将催化剂引入反应区来实现。

101.催化剂的催化活性物质的绝对量也可以通过催化剂或其环境的处理和/或通过改善催化剂在反应区中分布不均的问题来调整。催化剂的催化活性物质的绝对量基于催化剂的有效性,而不仅仅是催化剂的总质量。因此,物理和环境过程条件,例如分布不均和导致催化剂损失的原位催化剂条件,例如涂层、中毒、烧结、由于增溶导致的催化物质损失,以及空间效应或反应或与原料或中间体的络合,均反映在可用于反应的催化活性物质的绝对量中。例如,催化剂上沉积物的形成减少了可用的催化剂位点。去除全部或部分沉积物增加了可用催化剂位点的数量,因此增加了催化剂的催化活性物质的绝对量。在一些情况下,催化剂中的催化物质被氧化或还原。例如,氢化催化剂中使用的镍会被氧化而不再具有催化活性。减少氧化的镍会增加催化可用的镍的量,因此会导致催化剂的催化活性物质的绝对量增加。类似地,催化物质可以被氧化或还原或转化为或多或少的活性物质。在催化物质是络合物或可以形成络合物的情况下尤其如此。

102.另外或替代地,适应于催化活性变化的调整可以是改变原料供应速率。因此,原料进料速率将考虑到,反应区中的至少一种催化剂提供较少催化活性物质。但是,化学产物的生产速率也会降低。在某些情况下,原料进料速度和介质流速的变化,会致使副产物增加。当工艺目标是尽量减少副产物的形成时,原料进料速率和介质流速的调整可能会产生折衷。

103.本发明的方法广泛适用于能够在单个反应区中进行的连续催化过程。因此,这些过程可以是制造化学品、药品和燃料。本发明的方法可以使用用于当以被调制方式操作时的工艺的原料和催化剂类型。

104.本发明方法的一种应用是用于在反应区中将含有产生己醛糖的碳水化合物或产生酮糖的碳水化合物的碳水化合物转化成乙二醇和丙二醇(低级二醇)中的至少一种的工艺,该工艺通过将糖置于催化逆醛醇条件以产生在催化氢化条件下氢化的中间体。参见例如美国公开专利申请2017/0349513和2018/0086681以及专利9,399,610和9,783,472,所有这些专利均全文以引用方式并入本文中。

105.原料包括碳水化合物,其最常见的是戊糖和己糖或产生戊糖或己糖的化合物中的至少一种。戊糖和己糖的实例包括木糖、来苏糖、核糖、阿拉伯糖、木酮糖、核酮糖、葡萄糖、甘露糖、半乳糖、阿洛糖、阿卓糖、艾杜糖、塔罗糖和古洛糖果糖、阿洛酮糖、山梨糖和塔格糖。大多数生物来源的碳水化合物原料在水解后会产生葡萄糖。葡萄糖前体包括但不限于麦芽糖、海藻糖、纤维二糖、曲二糖、黑曲霉糖、黑曲霉糖、异麦芽糖、β,β-海藻糖、α,β-海藻糖、槐糖、昆布二糖、龙胆二糖和甘露二糖。可以使用碳水化合物聚合物和低聚物例如半纤维素,半纤维素的部分水解形式,二糖例如蔗糖、乳果糖、乳糖、松二糖、麦芽酮糖、帕拉金糖(palatinose)、龙胆二酮糖、蜜二糖和蜜二酮糖,或其组合。

106.在这些工艺中,含有碳水化合物的水性介质在逆醛醇反应条件下与逆醛醇催化剂接触。接触可以在将水性介质引入反应区的含氢化催化剂部分之前或之后开始。逆醛醇反应的优选温度通常为约230℃到300℃,并且更优选地为约240℃到280℃,尽管逆醛醇反应

可在较低温度下发生,例如低至90℃或150℃下。压力(绝对压力)通常在约15到200巴(1500到20,000kpa)的范围内,例如,约25到150巴(2500到15000kpa)。

107.逆醛醇反应条件包括逆醇醛催化剂的存在。逆醛醇催化剂是催化逆醛醇反应的催化剂。可提供逆醛醇催化剂的化合物的实例包括但不限于非均相和均相催化剂,包括负载在载体上的催化剂,包括钨及其氧化物、硫酸盐、磷化物、氮化物、碳化物、卤化物、酸等。还包括碳化钨、可溶性磷钨、负载于氧化锆上的氧化钨、氧化铝和氧化铝-二氧化硅。优选的催化剂由可溶性钨化合物和钨化合物的混合物提供。可溶性钨酸盐包括但不限于铵和碱金属,例如钠和钾、仲钨酸盐、部分中和的钨酸、铵和碱金属偏钨酸盐以及铵和碱金属钨酸盐。通常铵阳离子的存在会导致产生胺副产物,这在低级二醇产物中是不希望存在的。在不旨在受限于理论的前提下,表现出催化活性的物质可以与作为催化剂引入的可溶性钨化合物相同或不同。相反,催化活性物质可能由于暴露于逆醛醇反应条件下而形成。含钨络合物通常是依赖于ph的。例如,当ph值降低时,ph值大于7的含钨酸钠溶液会产生偏钨酸钠。络合的钨酸盐阴离子的形式通常是ph依赖性的。由钨酸盐阴离子缩合形成的络合阴离子的形成速率受含钨阴离子浓度的影响。优选的逆醛醇催化剂包括被酸部分中和的铵或碱金属钨酸盐,优选地1到6碳的有机酸,例如但不限于甲酸、乙酸、乙醇酸和乳酸。部分中和通常为约25%到75%,即平均25%到75%的钨酸盐阳离子变成酸性位点。部分中和可在将含钨化合物引入或与反应器中所含的酸一起引入反应器之前发生。

108.所用的逆醛醇催化剂的浓度可以有很大的变化,具体取决于催化剂的活性和逆醛醇反应的其他条件,例如酸度、温度和碳水化合物的浓度。通常,逆醛醇催化剂的提供量以元素金属计算,为每升含水氢化介质约0.01或0.05到100,例如约0.02或0.1到50克的钨。可以将逆醛醇催化剂作为与全部或部分碳水化合物进料的混合物或作为单独的进料加入到含水的氢化介质中或与再循环的含水介质或其任意组合一起添加。在一些情况下,均相的含钨逆醛醇催化剂可以在氢化催化剂上沉积含钨化合物或络合物并且不利地影响氢化催化剂的活性。含钨催化剂的量的连续或间歇循环可致使至少一部分沉积的钨化合物或络合物被去除。因此,所公开的方法设想,对催化活性物质的绝对量和第一催化剂和第二催化剂各自的相对量的控制包括工艺目标是催化剂再生的操作。

109.碳水化合物进料在被引入到含有氢化催化剂的反应区中的含水氢化介质中之前,经常要经历逆醛醇条件。优选地,从碳水化合物进料经受逆醛醇条件开始,向含水氢化介质中的引入发生在不到一分钟内,并且最经常地不到10秒内。一些或所有的逆醛醇反应可以在含有氢化催化剂的反应区中发生。在任何情况下,最优选的方法是在逆醛醇转化和氢化之间的持续时间短的方法。

110.氢化,即向有机化合物添氢原子而不使碳-碳键断裂,可以在约100℃或120℃到300℃或更高的温度范围内进行。通常,含水氢化介质保持在至少约230℃的温度下,直到大体上所有碳水化合物反应以使碳水化合物碳-碳键被逆醛醇反应破坏,从而提高对乙二醇和丙二醇的选择性。此后,如果需要,可以降低含水氢化介质的温度。但是,氢化过程在这些较高温度下迅速进行。因此,氢化反应的温度通常在约230℃与300℃之间,例如,在约240℃与280℃之间。压力通常在约15到200巴的范围内,例如,约25到150巴的范围内。氢化反应需要氢气和氢化催化剂的存在。氢在含水溶液中的溶解度很低。含水氢化介质中的氢气浓度随着反应区中氢气分压的升高而增加。含水氢化介质的ph值通常至少为约3,例如约3或3.5

到8,并且在某些情况下为约3.2或4到7.5。

111.氢化在氢化催化剂的存在下进行。氢化催化剂通常是非均相催化剂。该催化剂可以以任何适当方式部署,包括但不限于固定床、流化床、滴流床、移动床、浆料床和结构化床。镍、钌、钯和铂是更广泛使用的还原金属催化剂。但是,许多还原催化剂将在该应用中起作用。还原催化剂可以选自各种负载型过渡金属催化剂。作为主要还原金属组分的镍、铂、钯和钌以其还原羰基化合物的能力而被公知。在该方法中用于还原催化剂的一种特别有利的催化剂是负载型ni-re催化剂。类似的ni/re或ni/ir可用于将形成的乙醇醛转化为乙二醇,具有良好的选择性。镍-铼是优选的还原金属催化剂并且可以负载在氧化铝、氧化铝-二氧化硅、二氧化硅或其他载体上。以b作为促进剂的负载型ni-re催化剂是有用的。通常,对于浆料反应器,负载型氢化催化剂的提供量小于10,有时小于约5,例如,约0.1或0.5到3克/升镍(以元素镍计算)/升反应器中的液体介质。如上所述,并非催化剂中的所有镍均处于零价态,也不是所有处于零价态的镍均容易被二醇醛或氢接近。因此,对于特定的氢化催化剂,每升液体介质中镍的最佳质量会有所不同。例如,雷尼镍(raney nickel)催化剂将提供每升液体介质中更高浓度的镍。通常在浆料反应器中,氢化催化剂的提供量为至少约5或10,更经常地,约10至70或100克/升含水氢化介质,并且在填充床反应器中,氢化催化剂按体积计占反应器的约20%到80%。在一些情况下,基于进料中的总碳水化合物,重时空速在约0.01或0.05到1hr-1之间。优选地,停留时间足以使二醇醛和葡萄糖按质量计小于反应产物的0.1%,最优选地按质量计小于反应产物的0.001%。

112.碳水化合物进料是至少50克碳水化合物/升/小时,并且通常在约100到700或1000克碳水化合物/升/小时的范围内。在本发明的方法中,反应条件(例如温度、氢气分压、催化剂浓度、水力分布和停留时间)的组合足以转化按质量计至少约95%、通常至少约98%,并且在某些情况下,大体上全部产生醛糖或酮糖的碳水化合物。确定将提供预期碳水化合物转化的一组或多组条件完全在受益于本文公开内容的技术人员的技能范围内。

113.在应用于制备低级二醇的逆醛醇/氢化工艺的本发明的方法中,工艺参数输入优选地是糖醇、1,2-丁二醇和羟基丙酮中的至少一种在取出介质中的浓度。提取介质中所含的醇是与碳水化合物进料反应的结果。例如,葡萄糖可以氢化成山梨糖醇。在逆醛醇步骤中,葡萄糖可以提供二醇醛和赤藓糖和苏糖。这四种碳糖在被氢化时会产生赤藓醇和苏糖醇。葡萄糖也可以异构化为果糖,并且果糖在被氢化时会转化为甘露醇。此外,果糖在逆醛醇条件下,会变成三碳化合物,因此可以生产甘油。由于糖醇的起源,可以通过糖醇的类型和生产速率来了解该过程。在使用示踪剂前体的情况下,其优选是酮,例如3到10碳酮。

114.一般而言,在所有其他因素基本保持不变的情况下,糖醇浓度的增加表明第一催化剂已经失去催化活性物质,并且操纵输入的一个示例是调整以下项中的至少一个:(i)通过增加逆醛醇催化剂的催化剂活性或降低氢化催化剂的催化剂活性来确定逆醛醇催化剂和氢化催化剂各自的绝对量和相对量,和(ii)降低进入反应区的催化剂的进料速率原料。

115.如果将1,2-丁二醇浓度用作工艺参数输入,则1,2-丁二醇可能来自两个乙醇醛分子之间的反应或来自丁糖的脱水。在前者中,一般规则是所有其他情况基本保持不变的情况下,1,2-丁二醇浓度的增加反映了反应区中氢化催化剂活性的损失。在这种情况下,操纵输入的调整的一个示例将以下项中的至少一项:(i)通过增加氢化催化剂的催化剂活性或降低催化剂活性来调整逆醛醇催化剂和氢化催化剂各自的绝对量和相对量,以及(ii)降低

进入反应区中的原料的进料速率。在后者中,逆醛醇转化活性可能不足,并且(i)增加逆醛醇催化剂的活性,以及(ii)降低对反应区的原料的进料速率及其浓度中的至少一种,将是响应动作。因此,利用另一个参数来定向指示1,2-丁二醇浓度的变化是有帮助的。例如,在其他一切都保持不变的情况下,如果1,2-丁二醇的增加伴随着由葡萄糖异构化的果糖制成的甘油的增加,则表明逆醛醇活性降低,因为异构化反应超出逆醛醇转换的速度。

116.氢化催化剂可能由于多种原因而失去活性,包括但不限于沉积物阻塞催化位点、催化金属由于例如氧化或溶解以及催化金属的烧结而损失。所公开的方法设想,在一些情况下,将氢化催化剂从反应区中取出并且至少部分地用新鲜或再生的氢化催化剂替换,以此作为调整氢化催化剂的催化剂活性的手段。控制方法可以在频率和质量方面控制氢化催化剂取出和补充到反应区的速率,以将氢化活性保持在所需范围内。

117.优化制备乙二醇的逆醛醇工艺涉及优化主要受动力学限制的逆醛醇转化率和主要受传质限制的氢化反应。传质限制包括向氢化催化位点供应氢气,并且在存在高氢化催化活性的局部区域时可能发生氢缺乏。例如但不限于,氢化催化剂在反应区内的分布不均和反应区内较高进料浓度的局部区域可能导致氢缺乏。因此,氢缺乏会导致有机酸的形成,并且有机酸是取出介质中的副产物,并且因此可以用于本发明的方法中。出于工艺控制的目的,ph测定通常可以用作有机酸浓度的代表。在某些情况下,降低进料速度可以减少酸的产生;但是,也可能需要控制逆醛醇催化剂和氢化催化剂的绝对量和相对量中的一者或这两者。

118.羟基丙酮通常以非常低的浓度存在于取出介质中。但是,已发现其是氢化催化剂活性降低的敏感指标。可以通过增加氢化催化剂的催化活性和/或降低原料进料到反应区的速率来解决羟基丙酮浓度的增加。在一些情况下,取出介质中的羟基丙酮浓度按质量计小于0.15%,优选地小于0.10%。

119.示踪剂可以与羟基丙酮类似地使用。酮,例如甲基乙基酮可以是用于逆醛醇/氢化工艺的有用示踪剂前体,因为内部羰基比醛的羰基更耐氢化。因此,酮的氢化程度是反应区中氢化活性的指标。

120.尽管已经参考各种实施方案描述了本公开,但是所属领域中的技术人员将认识到,可以在不脱离本公开的精神和范围的情况下在形式和细节上进行改变。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。