1.本发明属于化学电源技术领域,具体涉及一种聚酰亚胺/聚苯胺复合锌离子电池正极材料及其制备方法。

背景技术:

2.由于锂离子电池具有价格贵、易造成资源短缺和易燃易爆的缺陷,而水系锌离子电池具有高安全性和低成本等优点,在电化学储能器件领域体现了较强的竞争力。对于锌离子电池的发展而言,面临的最大的挑战在于合适的正极材料。目前,已报道的锌离子电池正极材料体系主要为无机材料(如锰氧和钒氧化合物)。然而,由于这些无机电极材料均来源于天然矿物,未来的过渡开采也会造成资源短缺与环境破坏等严重的后果。因此,非常有必要开发具有资源可持续性、环境友好性、结构多样性的有机电极材料。

3.有机材料,特别是有机羰基化合物,由于其重量轻、氧化还原稳定、多电子反应和易获得等优点,被认为是有前途的电极材料。与无机化合物相比,有机化合物的刚性较小,在结构上更易流动,可以促进大尺寸锌离子的迁移。聚酰亚胺被认为是最具有发展潜力的有机电极材料,其结构的共轭羰基基团可以发生可逆的氧化还原反应,从而实现电荷储存;它还具有制备简单、高的热稳定性和低成本等优点。但聚酰亚胺却存在难熔、难溶等不易加工的问题,得到的产物一般是薄膜且较脆,或者是较大的颗粒,故得到的电极材料比表面积较小,且很难实现纳米多孔结构。此外,聚酰亚胺为电子绝缘体,导电性较差。因此,酰亚胺电极材料离子/电子传输能力较差,电化学性能难以充分发挥出来。

技术实现要素:

4.本发明的目的在于克服上述技术不足,提供一种聚酰亚胺/聚苯胺复合锌离子电池正极材料及其制备方法,解决现有技术中聚酰亚胺材料离子/电子传输能力较差的技术问题。

5.为达到上述技术目的,本发明制备方法的技术方案是:

6.包括以下步骤:

7.(1)将苯胺和植酸的混合物加入水中,得到溶液a,将氧化剂溶液加入溶液a中,静置反应,得到聚苯胺水凝胶,经过洗涤和干燥,得到聚苯胺粉末;

8.(2)将苝四甲酸二酐和尿素溶于有机溶剂中,反应得到聚酰胺酸溶液,将聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后得到混合溶液,向混合溶液中加入乙醇沉出聚酰胺酸-聚苯胺复合物,其中苝四甲酸二酐与步骤(1)中苯胺的摩尔比为(2~4):(11~21);

9.(3)将聚酰胺酸-聚苯胺复合物烘干并经脱水处理,得到聚酰亚胺-聚苯胺复合锌离子电池正极材料。

10.进一步地,步骤(1)中,植酸与苯胺的摩尔比为1:(0.9~20);溶液a中苯胺的浓度为0.01~3.0mol/l。

11.进一步地,步骤(1)中氧化剂与苯胺的摩尔比为1:(1~5);氧化剂选自过硫酸铵、过硫酸钾、过硫酸钠、高锰酸钾、氯化铁、硫酸铁、硝酸铁和双氧水中的一种或者多种。

12.进一步地,步骤(1)中静置反应的条件为:时间为1~72h,温度为0~40℃。

13.进一步地,步骤(2)中苝四甲酸二酐的浓度为0.01~1.0mol/l;所述尿素与所述苝四甲酸二酐的摩尔比为1:(0.8~1.2)。

14.进一步地,步骤(2)中有机溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜和n-甲基吡咯烷酮中的一种或者多种。

15.进一步地,步骤(2)中反应得到聚酰胺酸溶液的条件为:时间为1~72h,温度为0~100℃;步骤(2)中混合溶液与乙醇的体积比为1:(1~20)。

16.进一步地,步骤(3)中惰性气体选自氩气和氮气的一种或者两种。

17.进一步地,步骤(3)中脱水处理的条件为:时间为1~48h,温度为100~400℃。

18.如上所述制备方法制得的聚酰亚胺-聚苯胺复合锌离子电池正极材料。

19.与现有技术相比,本发明的有益效果包括:(1)本发明提供的聚酰亚胺/聚苯胺复合锌离子电池正极材料为全有机电极材料,与目前主流的无机电极材料相比,具有资源可持续性、环境友好性、结构多样性等优点。(2)复合电极材料具有理想的纳米多孔结构和导电性,克服了单纯聚酰亚胺电极材料易结块、导电性差等问题。(3)复合电极材料作为锌离子电池正极材料,可发挥聚酰亚胺与聚苯胺的协同储锌效应,获得了增强的电化学储能特性,在0.1ag-1

条件下,本发明聚酰亚胺-聚苯胺复合锌离子电池正极材料的放电比容量最高可达169mahg-1

,均高于单纯聚苯胺(71mahg-1

)和单纯聚酰亚胺(100mahg-1

)电极材料的比容量。

附图说明

20.图1是实施例4中制备的具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料的扫描电镜照片:(a)低放大倍数,(b)高放大倍数。

21.图2是对比例1中制备的聚苯胺复合锌离子电池正极材料的扫描电镜照片:(a)低放大倍数,(b)高放大倍数。

22.图3是对比例2中制备的聚酰亚胺锌离子电池正极材料的扫描电镜照片:(a)低放大倍数,(b)高放大倍数。

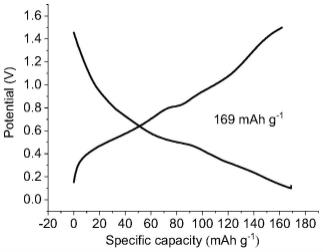

23.图4是实施例4中制备的具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料在电流密度为0.1ag-1

电流密度下的充放电曲线。

24.图5是对比例1中制备的聚苯胺锌离子电池正极材料在电流密度为0.1ag-1

电流密度下的充放电曲线。

25.图6是对比例2中制备的聚酰亚胺锌离子电池正极材料在电流密度为0.1ag-1

电流密度下的充放电曲线。

具体实施方式

26.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

27.本发明提供了一种具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料及其制备方法,包含如下步骤:

28.步骤一、制备纳米多孔结构的聚苯胺:将苯胺和70wt%植酸水溶液加入去离子水中,混合均匀后,得到溶液a。将氧化剂溶入去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后静置反应一段时间,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

29.步骤二、制备纳米多孔结构的聚酰亚胺/聚苯胺复合材料:将苝四甲酸二酐和尿素溶于强极性有机溶剂中,搅拌反应一段时间,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后得到混合溶液,在乙醇中沉出聚酰胺酸与聚苯胺的复合物;混合溶液与乙醇的体积比为1:(1~20)。

30.步骤三、将复合物烘干后,置入惰性气体保护的管式炉中脱水处理,得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

31.作为上述技术方案的改进,步骤一中,所述苯胺的浓度为0.01~3.0mol/l,所述植酸与所述苯胺的摩尔比为1:(0.9~20),所述氧化剂与所述苯胺的摩尔比为1:(1~5)。此处,苯胺为反应单体,在氧化剂的作用下原位生成聚苯胺。同时,由于植酸分子结构中含有六个磷酸基团,每一个植酸分子可以与多个聚苯胺分子形成离子相互作用,故植酸同时作为聚苯胺的掺杂剂和交联剂,从而使体系可以形成具有三维交联网络结构的聚苯胺水凝胶。

32.作为上述技术方案的改进,步骤一中,所述氧化剂选自过硫酸铵、过硫酸钾、过硫酸钠、高锰酸钾、氯化铁、硫酸铁、硝酸铁、双氧水中的一种或者多种组合。

33.作为上述技术方案的改进,步骤一中,所述静置反应的条件为:时间为1~72h,温度为0~40℃。

34.作为上述技术方案的改进,步骤二中,所述苝四甲酸二酐的浓度为0.01~1.0mol/l,所述尿素与所述苝四甲酸二酐的摩尔比为1:(0.8~1.2);所述苝四甲酸二酐和步骤一中苯胺的摩尔比为(2~4):(11~21)。此处,尿素与苝四甲酸二酐发生缩聚反应,生成聚酰亚胺的前体—聚酰胺酸。并且,可以通过二者的摩尔比控制产物的分子量:当二者的摩尔比为1时,产物的分子量最大;而当二者的摩尔比相关太大时,产物无法形聚合物,且会有小分子残留。此外,通过苝四甲酸二酐和步骤一中苯胺的摩尔比,则可以控制最终产物中聚酰亚胺与聚苯胺含量的比值。

35.作为上述技术方案的改进,步骤二中,所述强极性有机溶剂选自n,n-二甲基甲酰胺、n,n-二甲基乙酰胺、二甲亚砜、n-甲基吡咯烷酮中的一种或者多种组合。

36.作为上述技术方案的改进,步骤二中,所述搅拌反应的条件为:时间为1~72h,温度为0~100℃。

37.作为上述技术方案的改进,步骤三中,所述惰性气体选自氩气和氮气的一种或者二者的组合。

38.作为上述技术方案的改进,步骤三中,所述脱水处理的条件为:时间为1~48h,温度为100~400℃。

39.一种具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料,按照如上述所的制备方法制备得到。

40.复合电极材料作为锌离子电池正极材料,可发挥聚酰亚胺与聚苯胺的协同储锌效应,获得了增强的电化学储能特性,电化学反应式如下所示:

[0041][0042]

负极反应:

[0043][0044]

为了更好地理解本发明,下面结合具体的实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0045]

实施例1

[0046]

将苯胺(21mmol,2g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将氯化铁(21mmol,3.48g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,0~4℃静置反应24h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0047]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应24h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(300℃,8h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0048]

实施例2

[0049]

将苯胺(11mmol,1g)和植酸(12mmol,8.1g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将过硫酸铵(11mmol,2.45g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,0~4℃静置反应24h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0050]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应24h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,在乙醇(混合溶液与乙醇的体积比为1:2)中沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(300℃,8h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0051]

实施例3

[0052]

将苯胺(11mmol,1g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将氯化铁(11mmol,1.74g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,室温静置反应12h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分

别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0053]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应24h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:15)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(300℃,8h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0054]

实施例4

[0055]

将苯胺(11mmol,1g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将过硫酸铵(11mmol,2.45g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,室温静置反应12h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0056]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应24h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(300℃,8h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0057]

实施例5

[0058]

将苯胺(11mmol,1g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将过硫酸铵(11mmol,2.45g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,室温静置反应12h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0059]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应12h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(250℃,12h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0060]

实施例6

[0061]

将苯胺(21mmol,2g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将氯化铁(21mmol,3.48g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,0~4℃静置反应24h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0062]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基乙酰胺中,室温下搅拌反应12h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:20)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氩气保护的管式炉中脱水处理(300℃,6h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0063]

实施例7

[0064]

将苯胺(11mmol,1g)和植酸(12mmol,8.1g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将过硫酸铵(11mmol,2.45g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒

入a溶液中搅拌充分后,0~4℃静置反应24h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0065]

将苝四甲酸二酐(4mmol,1.734g)和尿素(4mmol,0.266g)溶于20ml n-甲基吡咯烷酮中,室温下搅拌反应12h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氮气保护的管式炉中脱水处理(300℃,6h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0066]

实施例8

[0067]

将苯胺(20mmol)和植酸(1mmol)溶液加入10ml去离子水中,混合均匀后,得到溶液a,其中苯胺的浓度为2mol/l。将氧化剂(总量4mmol,过硫酸铵、过硫酸钾、过硫酸钠和高锰酸钾各1mmol)溶入5ml去离子水,得到溶液b,此时氧化剂和苯胺的摩尔比为1:5。将b溶液迅速倒入a溶液中搅拌充分后,40℃静置反应1h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0068]

将苝四甲酸二酐(3.6mmol)和尿素(3mmol)溶于3.6ml二甲亚砜中,此时苝四甲酸二酐的浓度为1mol/l;100℃下搅拌反应1h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氮气保护的管式炉中脱水处理(400℃,1h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0069]

实施例9

[0070]

将苯胺(15mmol)和植酸(5mmol)溶液加入5ml去离子水中,混合均匀后,得到溶液a,其中苯胺的浓度为3mol/l。将双氧水(5mmol)溶入5ml去离子水,得到溶液b,此时氧化剂和苯胺的摩尔比为1:3。将b溶液迅速倒入a溶液中搅拌充分后,30℃静置反应2h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,即可得到纳米多孔结构的聚苯胺粉末。

[0071]

将苝四甲酸二酐(2.4mmol)和尿素(3mmol)溶于20ml n,n-二甲基甲酰胺和n,n-二甲基乙酰胺的混合溶剂(体积比1:1)中,此时苝四甲酸二酐的浓度为1mol/l;0℃下搅拌反应72h,得到聚酰胺酸溶液。将步骤一制得的聚苯胺粉末加入聚酰胺酸溶液中,搅拌均匀后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出聚酰胺酸与聚苯胺的复合物。将复合物烘干后,置入氮气保护的管式炉中脱水处理(100℃,48h),得到纳米多孔结构的聚酰亚胺/聚苯胺复合材料。

[0072]

为了反映本发明制备的具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料中聚酰亚胺与之间聚苯胺的协同增强作用,本发明还提供对比实验,参考实施例4,分别制备了单纯的聚苯胺(对比例1)和聚酰亚胺(对比例2)和锌离子电池正极材料。

[0073]

对比例1:

[0074]

将苯胺(11mmol,1g)和植酸(6mmol,4.05g)溶液加入10ml去离子水中,混合均匀后,得到溶液a。将过硫酸铵(11mmol,2.45g)溶入5ml去离子水,得到溶液b。将b溶液迅速倒入a溶液中搅拌充分后,室温静置反应12h,得到聚苯胺水凝胶。将聚苯胺水凝胶用水和乙醇分别洗涤3次,冻干处理后,得到单纯聚苯胺锌离子电池电极材料。

[0075]

对比例2:

[0076]

将苝四甲酸二酐(2mmol,0.867g)和尿素(2mmol,0.133g)溶于20ml n,n-二甲基甲酰胺中,室温下搅拌反应24h后,用大量乙醇(混合溶液与乙醇的体积比为1:10)沉出反应中间产物。将中间产物烘干后,置入氩气保护的管式炉中脱水处理(300℃,8h),得到聚酰亚胺锌离子电池电极材料。

[0077]

对本发明实施例4以及对比例1-2所得材料组装电池,分别测试。具体方法如下:将本发明制备的样品(活性材料)、乙炔黑(导电填料)和聚偏氟乙烯溶液(粘结剂)以7:2:1的质量比混合均匀后,涂覆到碳布上,形成正极。以锌箔为负极,2mol/l的znso4水溶液为电解液,滤纸为隔膜,组装2032型纽扣电池,并通过电池充放电测试系统(ct2001a,蓝电)对电池进行性能测试。

[0078]

参见附图,图1是本发明实施例4中制备的样品的sem图。可以清晰的看到,电极材料的微观形貌为典型的纳米多孔结构,聚酰亚胺聚集体均匀地分布在聚苯胺的三维网状纳米多孔结构中。这种结构不仅可以赋予电极材料较高的比表面积,还可为电极提供良好的电子/离子传导性质,有效发挥电极材料的电化学储能特性。

[0079]

图2是对比例1中制备的聚苯胺锌离子电池电极材料的sem图,可以清晰地看到,聚苯胺具有水凝胶特有三维网状纳米多孔结构,这是由植酸与聚苯胺之间的交联作用形成的。

[0080]

图3是对比例2中制备的聚酰亚胺锌离子电池正极材料的sem图,可以清晰地看到,电极材料为紧密堆积的微观结构。这是由于聚酰亚胺分子中存在大量的共扼结构,引起了分子间的较强的π-π堆积作用。

[0081]

图4~6分别是实施例4、对比例1和对比例2制备的电极材料在0.1ag-1

条件下的充放电曲线。通过比较可以发现,由于聚酰亚胺与之间聚苯胺的协同增强作用,聚酰亚胺-聚苯胺复合锌离子电池正极材料的放电比容量为169mahg-1

,均高于单纯聚苯胺(71mahg-1

)和单纯聚酰亚胺(100mahg-1

)电极材料的比容量。

[0082]

以上表征测试结果,体现出本发明提出的具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料具有良好应用前景。

[0083]

本发明提供了一种具有纳米多孔结构的聚酰亚胺-聚苯胺复合锌离子电池正极材料及其制备方法,通过简单的溶液复合技术,将纳米多孔结构的导电聚合物(聚苯胺)与聚酰亚胺结合,制备方法简单;同时原料具有资源可持续性,赋予复合电极材料纳米多孔结构和良好导电性,从而获得了增强的电化学储能特性,提供了一种资源可持续的全有机电极材料作为锌离子电池正极材料,具有极大的实际应用潜力。

[0084]

以上所述本发明的具体实施方式,并不构成对本发明保护范围的限定。任何根据本发明的技术构思所做出的各种其他相应的改变与变形,均应包含在本发明权利要求的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。