1.本发明涉及铝电解固体危险废弃物处置利用技术领域,特别是指一种阳极炭渣的回收利用方法。

背景技术:

2.我国电解铝的生产普遍采用400ka及以上的大型预焙阳极电解槽。由于使用阳极质量参差不齐,在电解过程中尝尝会导致脱落、掉渣,然后定期随部分电解质一起捞出,形成阳极炭渣。据估算,我国每年将排放约40万吨的阳极炭渣固体废物,这类固废已被列入《国家危险废弃物名录(2021版)》,目前国内各大铝厂对阳极炭渣的处置和利用技术并不十分成熟,大多铝电解企业将其堆存,导致环境污染和资源浪费的问题。因此,对阳极炭渣的安全处置和资源化利用铝电解行业亟需解决的问题。

3.在铝电解生产中,阳极脱落的炭块进入到电解质中,被定期从电解槽中捞出来,同时会有电解质混入其中,形成阳极炭渣。阳极炭渣中主要含有 30%-70%不等的冰晶石等氟化盐,其余成分为炭,无法直接利用。如果能实现阳极炭渣中炭和氟化盐的高效分离和回收,将是解决电解铝工业环境问题和充分利用资源的一个重要途径。

4.目前对阳极炭渣的处理方法有湿法处理和火法处理方法等。然而,现有的湿法处理方法无法实现炭和氟化盐的彻底分离,得到的两种低纯产品无法利用,仍属于固体危险废弃物。火法处理方法需要消耗较高的燃料使炭燃烧,这部分炭利用不充分,过程中还造成了二氧化碳排放。采用高温静态分离的方式,由于部分氟化盐会被炭粉包裹,无法汇聚,难以在底部快速形成熔池,分离缓慢且不彻底。

5.总之,现有方法无法实现阳极炭渣中炭和氟化盐的彻底分离,分离产物纯度低。

技术实现要素:

6.本发明要解决的技术问题是提供一种阳极炭渣的回收利用方法,其能实现阳极炭渣中炭和氟化盐的高效分离,分离后炭可作为炭阳极的生产原料使用,解决铝电解阳极炭渣危险固废的处置和利用问题。

7.为解决上述技术问题,本发明提供如下技术方案:

8.一种阳极炭渣的回收利用方法,包括以下步骤:

9.s1、将待处理的阳极炭渣进行破碎研磨,可选的加入添加剂进行混合;

10.s2、将步骤s1得到的物料在750℃-950℃高温下进行强化分离,所述强化分离在施加强化力场条件下进行;

11.s3、将步骤s2强化分离后得到的物料进行冷却,冷却后的物料中上层为炭粉,下层为氟化盐固体。

12.其中,优选地,步骤s1中,经所述破碎研磨后的物料的粒度在100目以下。

13.其中,优选地,步骤s1中,所述添加剂为能促进高温下强化分离过程中氟化盐熔池的形成并利于氟化盐与炭的分离的氟化物,更优选选自氟化铝、氟化锂、氟化钾中的任一

种。

14.其中,优选地,所述添加剂的粒度范围在1mm-5mm。

15.其中,优选地,所述添加剂的用量与经破碎研磨得到的物料的质量比为 0-30:100。

16.其中,优选地,步骤s1得到的物料采用的盛具为坩埚,所述坩埚材质为石墨坩埚。

17.其中,优选地,步骤s2中,所述强化分离的持续时间为10min-120min。

18.其中,优选地,所述回收利用方法还包括:步骤s2中,将所述步骤s1 得到的物料先升温至所述高温,再进行所述强化分离,所述升温的速率为 10-20℃/min。

19.其中,优选地,步骤s2中,所述施加强化力场进行所述强化分离的方式包括振动分离、喷气分离、离心分离中的至少一种。

20.更优选地,所述振动分离中,控制在竖直方向和/或水平方向上的振动频率在1-10hz。

21.更优选地,所述喷气分离中,控制在竖直方向或水平方向上气体的喷入速度范围在0.1m/s-10m/s。

22.更优选地,所述喷气分离喷入的气体选自空气、氮气、氩气。

23.其中,优选地,所述离心分离中,控制其物料盛具的水平轴旋转的离心分离因数范围在10-1000。

24.其中,优选地,以质量百分比计,步骤s3中得到的炭粉纯度在99%以上,氟化盐中炭含量在1%以下。

25.本发明的上述技术方案的有益效果如下:

26.上述方案中,在高温下利用强化力场的方式,促进阳极炭渣中炭和熔融氟化盐的相对运动,利用两者物理性质的差异,实现二者的分离,进而分别回收,实现短流程安全处置和资源化利用,解决了常规的浮选、自然沉降方法难以实现阳极炭渣中炭和氟化盐高效分离的问题。

27.本发明的方法处理阳极炭渣,利用强化力场的方法促进高温下炭渣和熔融态氟化盐分离,可高效分离其中的炭和氟化盐,分别得到纯度较高的炭粉和氟化盐块,炭粉可作为生产铝用阳极等炭素材料的原料,氟化盐可作为电解质返回电解槽使用。处理过程温度相对较低、处理时间短、分离效果好,炭的损失少,过程中基本不排放二氧化碳。

具体实施方式

28.现有的采用高温静态方式,由于部分细小的氟化盐被炭粉包裹,很难汇聚成大液滴并在底部形成熔池,分离速度慢、分离效果差。而本发明在高温下采用强化力场的方式实现炭和熔融氟化盐的分离,利用强化力场的方式可大幅促进炭粉和熔融氟化盐的相对运动,达到更好的分离效果。

29.本发明中,“强化力场”是指一定的强化外力形成的运动场。

30.具体地,本发明提供一种阳极炭渣的回收利用方法,包括以下步骤:

31.s1、将待处理的阳极炭渣进行破碎研磨,可选的加入添加剂进行混合;

32.s2、将步骤s1得到的物料在750℃-950℃高温下进行强化分离,所述强化分离在施加强化力场条件下进行;

33.s3、将步骤s2强化分离后得到的物料进行冷却,冷却后的物料中上层为炭粉,下层为氟化盐固体。

34.其中,优选地,步骤s1中,经所述破碎研磨后的物料的粒度在100目以下。

35.所述750℃-950℃高温例如可以为750、800、850、900、950℃中的任意值以及相邻两个点值之间的任意值,均可以达到本发明的目的。

36.本发明中,可以加入或不加入添加剂。优选加入添加剂。

37.其中,优选地,步骤s1中,所述添加剂为能促进高温下强化分离过程中氟化盐熔池的形成并利于氟化盐与炭的分离的氟化物,更优选选自氟化铝、氟化锂、氟化钾中的任一种,或其他能起到上述作用的氟化盐。

38.其中,优选地,所述添加剂的粒度范围在1mm-5mm。该优选方案,更利于熔融氟化盐和炭渣的分离。

39.其中,优选地,所述添加剂的用量与经破碎研磨得到的物料的质量比为 0-30:100,例如可以为1:100、2:100、3:100、4:100、7:100、13:100、 20:100、25:100、30:100中的任意值以及相邻两个点值之间的任意值。优选5-10:100。

40.其中,优选地,步骤s1得到的物料采用的盛具为坩埚,所述坩埚材质为石墨坩埚。

41.其中,优选地,步骤s2中,所述强化分离的持续时间为10min-120min,例如可以为10、15、20、30、40、50、60、70、80、90、100、110、120min 中的任意值以及相邻两个点值之间的任意值。优选30-60min。

42.其中,优选地,所述回收利用方法还包括:步骤s2中,将所述步骤s1 得到的物料先升温至所述高温,再进行所述强化分离,所述升温的速率为 10-20℃/min,例如可以为10、12、15、16、17、18、19、20℃/min中的任意值以及相邻两个点值之间的任意值。优选15-20℃/min。

43.其中,优选地,步骤s2中,所述施加强化力场进行所述强化分离的方式包括振动分离、喷气分离、离心分离中的至少一种。

44.所述振动分离的方式为采用竖直振动、水平振动的一种或两种,使物料在一定的振动频率下发生相对运动,在高温下炭和熔融氟化盐液体存在密度差和固液相差异的情况下,加速二者的运动,使密度较小的固体炭粉相对于密度较大的熔融氟化盐液体向上运动,熔融氟化盐液体相对于固体炭粉向下运动,熔融氟化盐在坩埚底部形成熔池,炭渣则漂浮在氟化盐熔体上部,由此实现两者的分离。

45.更优选地,所述振动分离中,控制在竖直方向和/或水平方向上的振动频率在1-10hz,例如可以为1、1.5、2、3、4、5、6、7、8、9、10hz中的任意值以及相邻两个点值之间的任意值。优选5-10hz。该优选方案,更利于熔融氟化盐和炭渣的分离。

46.所述喷气分离的方式为采用向物料竖直喷入空气或惰性气体或侧面喷入惰性气体喷的方式,使物料在移动的气体搅拌作用下发生相对运动,在高温下炭和熔融氟化盐液体存在密度差和固液相差异的情况下,加速二者的运动,使密度较小的固体炭粉相对于密度较大的熔融氟化盐液体向上运动,熔融氟化盐液体相对于固体炭粉向下运动,熔融氟化盐在坩埚底部形成熔池,炭渣则漂浮在氟化盐熔体上部,由此实现两者的分离。

47.更优选地,所述喷气分离中,控制在竖直方向或水平方向上气体的喷入速度范围在0.1m/s-10m/s,例如可以为0.1、1、2、3、4、5、6、7、8、9、10m/s 中的任意值以及相邻两个点

值之间的任意值。优选0.1-2m/s。该优选方案,更利于熔融氟化盐和炭渣的分离。

48.示例性的,所述喷气分离喷入的气体选自空气、氮气、氩气。

49.所述离心分离的方式为采用将物料盛具(例如坩埚)快速沿某一水平轴旋转的方式,使物料在离心力作用下发生相对运动,在高温下炭和熔融氟化盐液体存在密度差和固液相差异的情况下,加速二者的运动,使密度较小的固体炭粉相对于密度较大的熔融氟化盐液体向上运动,熔融氟化盐液体相对于固体炭粉向下运动,熔融氟化盐在坩埚底部形成熔池,炭渣则漂浮在氟化盐熔体上部,由此实现两者的分离。

50.其中,优选地,所述离心分离中,控制其物料盛具的水平轴旋转的离心分离因数范围在10-1000,例如可以为10、50、100、200、300、400、500、600、 700、800、900、1000中的任意值以及相邻两个点值之间的任意值。优选200-500。该优选方案,更利于熔融氟化盐和炭渣的分离。

51.其中,优选地,步骤s3中,所述冷却为自然冷却至室温。

52.其中,优选地,以质量百分比计,步骤s3中得到的炭粉纯度在99%以上,氟化盐中炭含量在1%以下。

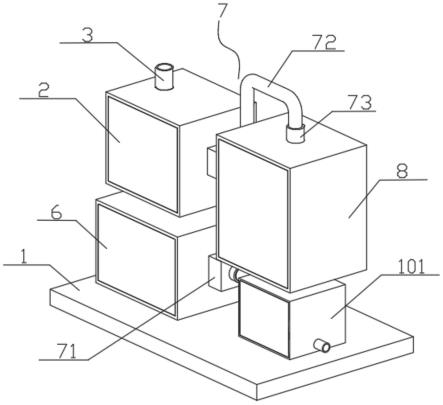

53.为使本发明要解决的技术问题、技术方案和优点更加清楚,下面将具体实施例进行详细描述。

54.实施例1

55.一种阳极炭渣的回收利用方法为:

56.步骤一、将待处理的阳极炭渣进行破碎研磨,使得粒度在100目以下,加入粒度范围在1mm-4mm的添加剂氟化铝,其与经破碎研磨得到的物料的质量比为5:100,进行充分混合,置于坩埚中;

57.步骤二、将步骤一准备好的物料置于高温强化分离装置中,以升温速率为 15℃/min进行升温,当温度达到预设温度800℃后,进行振动分离,持续30min;在竖直方向和水平方向上的振动频率均在8hz;

58.步骤三、关闭高温强化分离装置,自然冷却至室温后,在坩埚的上层和下层分别得到纯净的炭粉和氟化盐固体。

59.所得到的炭粉纯度在99.2%,氟化盐中炭含量在0.05%。

60.对比例1

61.按照实施例1的方法进行,不同的是,步骤二中不进行所述升温至高温,而是直接将步骤一准备好的物料进行振动分离,振动分离条件同实施例1(也即不在高温下进行振动分离)。

62.所得到的炭粉纯度在63.2%,氟化盐中炭含量在40.7%。

63.实施例2

64.按照实施例1的方法进行,不同的是,在竖直方向和水平方向上的振动频率均在2hz。

65.所得到的炭粉纯度在99.0%,氟化盐中炭含量在0.08%。

66.实施例3

67.一种阳极炭渣的回收利用方法为:

68.步骤一、将待处理的阳极炭渣进行破碎研磨,使得粒度在100目以下,加入粒度范

围在1mm-4mm的添加剂氟化锂,其与经破碎研磨得到的物料的质量比为5:100,进行充分混合,置于坩埚中;

69.步骤二、将步骤一准备好的物料置于高温强化分离装置中,以升温速率为 15℃/min进行升温,当温度达到预设温度900℃后,进行喷气分离,持续30min;在竖直方向空气的喷入速度在1m/s;

70.步骤三、关闭高温强化分离装置,自然冷却至室温后,在坩埚的上层和下层分别得到纯净的炭粉和氟化盐固体。

71.所得到的炭粉纯度在99.2%,氟化盐中炭含量在0.05%。

72.实施例4

73.按照实施例3的方法进行,不同的是,在竖直方向空气的喷入速度在5m/s。

74.所得到的炭粉纯度在99.0%,氟化盐中炭含量在0.07%。

75.实施例5

76.一种阳极炭渣的回收利用方法为:

77.步骤一、将待处理的阳极炭渣进行破碎研磨,使得粒度在100目以下,加入粒度范围在1mm-4mm的添加剂氟化钾,其与经破碎研磨得到的物料的质量比为5:100,进行充分混合,置于坩埚中;

78.步骤二、将步骤一准备好的物料置于高温强化分离装置中,以升温速率为 15℃/min进行升温,当温度达到预设温度900℃后,进行离心分离,持续30min;坩埚水平轴旋转的离心分离因数范围在500;

79.步骤三、关闭高温强化分离装置,自然冷却至室温后,在坩埚的上层和下层分别得到纯净的炭粉和氟化盐固体。

80.所得到的炭粉纯度在99.8%,氟化盐中炭含量在0.01%。

81.实施例6

82.按照实施例5的方法进行,不同的是,坩埚水平轴旋转的离心分离因数范围在10。

83.所得到的炭粉纯度在99.1%,氟化盐中炭含量在0.05%。

84.实施例7

85.按照实施例5的方法进行,不同的是,不添加添加剂氟化钾,其他同实施例5。

86.所得到的炭粉纯度在99.8%,氟化盐中炭含量在0.02%。

87.通过上述实施例可以看出,本发明的方法所得炭粉和氟化盐固体的纯度均较高,且工艺简单。

88.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明所述原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也应视为本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。