1.本实用新型属于机器人镀膜领域,具体涉及一种用于光伏组件阵列表面镀膜机器人。

背景技术:

2.光伏组件是光伏发电系统中的核心部分,其作用是将太阳能转化为电能,进行储运或供用电负载工作,光伏组件发电量取决于入射到组件内的太阳光能量及组件的光电转换效率。由于光伏玻璃与空气之间存在界面,会造成约4%的垂直入射光被反射,考虑到一天之中太阳光照射角度的不断变化,当入射角增加到70

°

时,光伏玻璃表面的反射率可达27%,这将严重降低光伏组件的光电转换效率。除了反射损失,光伏组件在户外使用条件下,常常由于沙(灰)尘、有机脏污等各种污染物遮挡组件表面,导致入射到组件内的太阳光显著下降。因此,为增大入射到组件内的太阳光,同时维持在户外环境下的增透效果,往往需要在组件玻璃上表面上增加一层或若干层带有减反射及抗污功能的光学膜层。光学膜层需要对厚度和均匀性进行尽可能精确的调控,保证其减反射效果,同时,由于光伏电站的组件数量巨大,排布方式、安装高度都不一样,导致光伏电站组件的镀膜施工无法通过人工或者粗放的喷洒方式进行。

3.现有的户外光伏镀膜设备分为人工涂抹、人工喷涂、简易半自动化喷涂装备、喷洒车等形式,其中人工镀膜方式、简易半自动化装备都存在自动化程度低,施工效率低下,镀膜液利用率低,镀膜均匀性差等问题;喷洒车方式具有施工效率高的优势,但是存在对场地要求高、施工成本高、镀膜均匀性差等问题,严重制约了镀膜技术的应用推广。

技术实现要素:

4.本实用新型的目的是克服现有技术中的不足,提供一种镀膜机器人,可适应大面积高效施工,实现户外组件的精确镀膜。

5.这种镀膜机器人,包括行走机构、横梁支架和喷涂模组;行走机构包括限位轮、驱动轮、电机和电机驱动系统,限位轮分别位于组件阵列的上边框和下边框外边缘,驱动轮分别位于上边框和下边框上部,驱动轮连接电机,电机连接电机驱动系统;行走机构两端固定连接有端面支撑板,端面支撑板上端连接并支撑横梁支架,横梁支架上设有直线驱动单元,直线驱动单元包括运动轨道、移动滑块和驱动控制系统,移动滑块设于运动轨道下部;移动滑块固定连接喷涂模块,喷涂模块包括喷枪、喷涂杆和防风罩,喷涂杆固定在移动滑块底部,若干个喷枪等间距并排安装在喷涂杆下部,可拆卸的防风罩安装在喷涂杆侧部。

6.作为优选:所述电机和电机驱动系统通过型钢架固定。

7.作为优选:所述喷涂模块中的每个喷枪的喷幅≥10cm。

8.作为优选:所述防风罩为防风导流的弧形结构,防风罩通过螺栓固定在喷涂杆两侧,且在防风罩移动前侧的下端通过螺栓安装可拆卸的挡风胶条。

9.作为优选:所述防风罩内部设有微型液滴回收装置。

10.作为优选:所述驱动轮和限位轮均采用柔性连接。

11.作为优选:所述行走机构设有驱动里程计和光耦传感器。

12.作为优选:所述喷枪是单流体喷枪、二流体喷枪或者超声喷枪。

13.本实用新型的有益效果是:

14.1、本实用新型镀膜机器人的喷涂模块行走方向是垂直于行走机构的行走方向的,也就是镀膜机器人沿组件阵列宽度方向移动停止后,喷涂模块开始上下方向移动喷涂,提高了喷涂效果。

15.2、本实用新型针对组件排布存在间隙、高低落差等影响机器人喷涂均匀性的问题,通过优化机器人设计,将机器人行走过程与喷涂过程独立,可快速在光伏组件表面实现厚度均匀、高质量的膜层喷涂。

附图说明

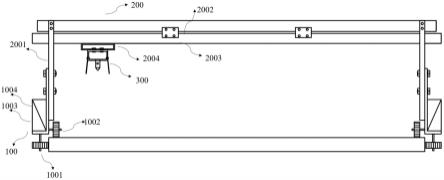

16.图1为本实用新型用于光伏组件阵列高效镀膜的机器人主视图;

17.图2为本实用新型用于光伏组件阵列高效镀膜的机器人俯视图;

18.图3为本实用新型用于光伏组件阵列高效镀膜的机器人局部断面示意图;

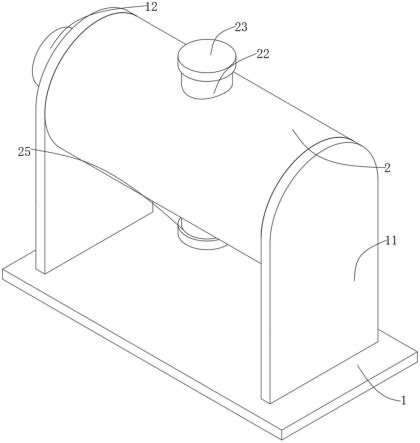

19.图4为本实用新型的喷枪及防风罩示意图;

20.图5为本实用新型实施例四的示意图(两块光伏组件纵排的情况,在阵列上添加机器人装置);

21.图6为本实用新型实施例五的示意图(四块光伏组件横排的情况,在阵列上添加机器人装置);

22.图7为本实用新型实施例四中制得的膜层扫描电镜图。

23.附图标记说明:100-行走机构;1001-限位轮;1002-驱动轮;1003-电机;1004-电机驱动系统;200-横梁支架;2001-端面支撑板;2002-直线驱动单元;2003-运动轨道;2004-移动滑块;300-喷涂模块;3001-喷枪;3002-喷涂杆;3003-防风罩;4001-上边框;4002-下边框。

具体实施方式

24.下面结合实施例对本实用新型做进一步描述。下述实施例的说明只是用于帮助理解本实用新型。应当指出,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以对本实用新型进行若干改进和修饰,这些改进和修饰也落入本实用新型权利要求的保护范围内。

25.实施例一

26.本技术实施例一提供一种用于光伏组件阵列高效镀膜的机器人,采用雾化喷头将镀膜液分散成微米级液滴,并通过优化喷头喷幅设计、间距、喷头移动速度等参数,在光伏组件表面形成厚度均匀、高质量的膜层。其结构包括行走机构100、轻质高强度的横梁支架200、喷涂模组300。行走机构用于在光伏组件上按设定程序行走;横梁支架搭载在行走机构上,设置了直线驱动单元;喷涂模块搭载在直线驱动单元上,用于将镀膜液均匀喷涂到光伏组件表面。行走机构100包括限位轮1001、驱动轮1002、电机1003和电机驱动系统1004,限位轮1001分别位于组件阵列的上边框4001和下边框4002外边缘,驱动轮1002分别位于上边框

4001和下边框4002上部,驱动轮1002连接电机1003,电机1003连接电机驱动系统1004,电机1003和电机驱动系统1004通过型钢架固定,行走机构两端分别安装有一组限位轮1001、一组驱动轮1002和一组电机1003,并由电机驱动系统1004来设置电机的启停及转速,从而自动控制行走机构的移动位移与移动速度。在行走机构两端固定连接有端面支撑板2001,端面支撑板2001连接并支撑横梁支架200,横梁支架200上设有直线驱动单元2002,直线驱动单元2002包括运动轨道2003、移动滑块2004和驱动控制系统,运动轨道2003两端与端面支撑板2001固定连接,运动轨道2003下部设有移动滑块2004,通过驱动控制系统对移动滑块在运动轨道上的启停及移动速度进行控制。移动滑块2004固定连接喷涂模块300,喷涂模块300包括喷枪3001、喷涂杆3002和防风罩3003,若干个喷枪3001并排安装在喷涂杆3002下部,喷涂杆3002固定在移动滑块2004底部,并可通过移动滑块沿运动轨道移动,可拆卸的防风罩3003安装在喷涂杆3002侧部,在喷枪的周围形成包围,阻止空气扰动对喷枪喷雾的干扰。

27.所述电机1003带动驱动轮1002,从而带动限位轮1001在光伏组件上行走,限位轮1001是从动轮,更多是起到固定在组件上下边缘的作用。电机驱动系统1004可以准确控制转速并具有闭环控制功能,从而精确控制机器人移动速度,电机类型包含但不限于步进电机、伺服电机等。

28.行走机构与喷涂模块的行走及移动过程有独立的驱动控制系统,将机器人在组件阵列上的移动过程与喷涂模块的镀膜过程独立,保障镀膜过程的匀速和稳定。

29.所述喷涂模块中的每个喷枪的喷幅≥10cm,每个喷枪可沿横梁支架移动调节位置和间距。

30.所述可调节的防风罩3003外型为防风导流的弧形结构,防风罩3003通过螺栓固定在喷涂杆3002两侧,且在防风罩移动前侧的下端通过螺栓安装可拆卸的挡风胶条,起到密封和进一步清除光伏板上灰尘的作用,该设计在野外作业施工时,能够有效阻挡环境风力和灰尘对喷头喷涂镀膜的影响。防风罩3003内部设置微型液滴回收装置,用于收集喷溅到空气中的镀膜液滴,降低对环境的影响。

31.所述驱动轮1002和限位轮1001均通过柔性连接及传动模组连接,可以保证机器人即使在不平整排列的组件阵列上,也能顺利行走。

32.所述行走机构100还包括驱动里程计和光耦传感器,用于检测机器人在组件阵列上的行走距离和位置信息。

33.所述直线驱动单元2002的传动方式,可以是包括但不限于:齿轮齿条、传送带、蜗轮蜗杆等。

34.所述喷枪可以是包括但不限于:单流体喷枪、二流体喷枪或者超声喷枪等能将镀膜溶液雾化成细密液滴的喷枪类型。

35.所述直线驱动单元2001可以通过光耦信号传感器完成有效行程中的直线往复运动,也可通过手动控制命令前往有效行程中的指定位置。

36.实施例二

37.本技术实施例二提供一种用于户外光伏组件阵列精确镀膜的机器人的镀膜方法,搭配各种类型喷头,能够以最大的镀膜液利用率和最佳的控制精度实现户外组件的精确镀膜,具有广泛的应用前景和市场。其包括以下步骤:

38.s1、根据所要施工的电站的组件阵列排布情况,即确定组件阵列的上边框4001与下边框4002的距离以及单块光伏组件的宽度,选择具有合适的横梁支架200及喷淋杆3002长度的机器人,使行走机构两端的限位轮1001刚好位于组件阵列的上下边框的外边缘,驱动轮1002刚好位于组件阵列的上下边框的上方。

39.s2、调整并确定喷头组的喷雾覆盖范围能覆盖单块光伏组件的宽度,启动电源和相关控制系统,使镀膜机器人沿着组件阵列的宽度方向移动,并停留在每列组件的中间位置,随即喷涂模块300自动开启,匀速沿横梁支架200从该列组件的一端移动到另一端,喷涂模块300移动过程中在组件表面沉积一层厚度均匀的膜层;其中膜层厚度在20-500nm,膜厚均匀性在10%以内;每个喷枪的喷幅在10cm以上,每个喷枪独立控制开关状态,且每个喷枪可在喷淋杆上移动及固定。

40.s3、当喷涂模块300从一列组件的一端移动到另一端,完成整列组件的镀膜工作后,喷枪自动暂停喷雾,镀膜机器人继续沿着组件阵列的宽度方向移动,直到停留在下一列组件的中间位置,随即喷涂模块300自动开启,匀速沿横梁支架200从该列组件的一端移动到另一端,喷涂模块300移动过程中在组件表面沉积一层厚度均匀的膜层,即重复步骤s2的喷涂过程。

41.实施例三

42.本实施例中,采用一组经过优化设计的超声雾化喷头,通过调节喷头参数可做到精确控制膜层厚度以及均匀性,实现膜层厚度在20-500nm可调节,膜厚均匀性在10%以内可控;每个超声雾化喷头的喷幅在10cm以上,可以独立控制开关状态,且每个超声雾化喷头都可在支撑支架上移动及固定,实现喷头之间间距可调节、喷涂面积大、喷涂区域可变化的功能,可用于户外大面积光伏组件镀膜。

43.实施例四

44.如图5所示,针对的是两排纵向安装的光伏组件阵列,阵列的上下边缘(上边框4001与下边框4002)距离为3.3米,将镀膜机器人在组件阵列边框上架设好后,调整并确定喷头的覆盖范围刚好能覆盖一列组件的宽度,即1米。在该实施例中,总共采用10个喷头,总喷幅可达1米以上。启动电源和相关控制系统,使镀膜机器人先以25cm/s的速度沿着组件移动到组件的中间位置,然后行走机构静止,喷涂模块启动,沿着组件的长度方向从组件的一边缘移动到另一边缘,喷头在平移过程中在组件表面沉积了一层厚度均匀的膜层。图6为本实施例制得的膜层扫描电镜图,膜层厚度均匀。

45.实施例五

46.如图6所示,针对的是四排横向安装的光伏组件阵列,阵列的上下边缘(上边框4001与下边框4002)距离为4米,将镀膜机器人在组件阵列边框上架设好后,调整并确定喷头的覆盖范围刚好能覆盖一列组件的宽度,即1.64米。在该实施例中,总共采用16个喷头,总喷幅可达1.6米以上。启动电源和相关控制系统,使镀膜机器人先以25cm/s的速度沿着组件移动到组件的中间位置,然后行走机构静止,喷涂模块启动,沿着组件的长度方向从组件的一边缘移动到另一边缘,喷头在平移过程中在组件表面沉积了一层厚度均匀的膜层。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。