1.本发明涉及行李箱生产技术领域,具体涉及一种行李箱壳体生产系统。

背景技术:

2.目前行李箱壳体的吸塑成型工艺共分上料、加热、吸塑、冷却、裁边、分离、码垛等工序,每一道工序均有人工操作完成,效率低且成本高,同时产品一致性难以保证。因此,需要一种可以将加热、吸塑、冷却、裁边、分离、码垛通过生产线的方式实现自动化生产,以解决劳动力、降低人工强度及成本,但生产线设计关键技术解决的问题包括自动上料、自动加热、吸塑及冷却、裁边、分离和码垛等自动化问题,由于行李箱壳体的原材料为一块体积和厚度相同的塑料板叠放在一起板状材料,在利用传统吸盘进行抓取时,由于塑料板与塑料板之间无空隙,同时抓取两块或者多块的问题;吸塑及冷却工序中传统的生产工艺因为是操作工手动完成,且吸塑和冷却是两个完全独立的工序,首先造成人工成本增加,且效率低下,其次是单独冷却工序会造成吸塑成型后的行李箱壳体产生白斑,影响产品质量;就是裁边、分离和码垛工序中传统的生产工艺因为是操作工手动完成,裁边和分离工序依靠手动完成,然后再人工完成码垛,首先造成人工成本增加,其次产品一致性无法保证且效率低下,以此也给后续行李箱总装工序带来不良影响;因此,急需一种可以用于行李箱壳体自动化生产的流水线,同时具备结构简单、设计合理等优点,以解决现有技术中一直困扰本领域技术人员的难题。

技术实现要素:

3.本发明的目的是提供一种行李箱壳体生产系统,针对自动取料过程中存在抓取两块或者多块的问题及输送等问题,通过吸盘抓取装置采用的l形架结构实现行李箱原料抓取,针对传统的手动生产工艺且吸塑、冷却是两个完全独立的工序,造成人工成本高、效率低下和单独冷却工序会造成吸塑成型后的行李箱壳体产生白斑等问题,通过在凸模内侧与下模板形成的腔体内增设喷水冷却系统,实现在吸塑的同时冷却同步作业,针对传统的生产工艺中裁边和分离、码垛工序依靠手动完成,造成的人工成本增加,产品一致性无法保证且效率低下等问题,通过裁边上侧定刀组件、裁边下侧动刀组件、输送组件及码垛组件的配合实现裁边和分离、码垛完全自动化作业,实现行李箱壳体吸塑成型的全自动化生产。

4.为实现上述目的,本发明采取以下技术方案:一种行李箱壳体生产系统,包括机架,所述机架最前端为自动上料系统,所述自动上料系统后侧为加热工位,所述加热工位后侧为吸塑冷却一体化装置,所述吸塑冷却一体化装置后侧为二次冷却工位,所述二次冷却工位后侧为裁边分离码垛工位,所述二次冷却工位和裁边分离码垛工位之间设有辅助托起工位,所述裁边分离码垛工位后侧为废料收集框;所述自动上料系统、加热工位、吸塑冷却一体化装置、二次冷却工位、裁边分离码垛工位、废料收集框两侧均为行李箱原料输送组件;所述自动上料系统包括设置在机架最前端上侧的吸盘抓取装置,所述吸盘抓取装置用于完成行李箱板材的抓取提升;所述机架左右

两侧为行李箱原料输送组件用于输送行李箱板材;所述机架下侧设有物料台,所述物料台用于存放行李箱板材;所述行李箱原料输送组件由驱动系统、夹持槽、夹板、输送气缸组成,所述输送气缸伸缩杆与夹板下侧铰接相连,所述夹板位于夹持槽内侧并与加持槽上板下侧配合,所述夹持槽下侧与驱动系统相连。

5.优选的,所述吸盘抓取装置包括机架横梁,所述机架横梁下侧与第一气缸底座固定相连,所述第一气缸伸缩杆与l形架上侧固定相连,所述l形架竖臂下端两侧与l形架横臂一端铰接相连,所述l形架竖臂侧面设有一个斜拉臂并与其上端铰接相连,所述斜拉臂下端与l形架横臂侧面槽连接,所述l形架横臂下侧设有多个吸盘。

6.优选的,所述加热工位包括下端开口的上加热箱,所述上加热箱顶部通过第四气缸与机架相连,所述上加热箱下侧设有上端开口的下加热箱,所述下加热箱底部通过第五气缸与机架相连;所述上加热箱和下加热箱内部均设有多根电加热管。

7.优选的,所述吸塑冷却一体化装置包括上凹模组件和下凸模组件,所述上凹模组件中的凹模与下凸模组件中的凸模配合形成模腔,所述凹模与上模座固定相连,所述上模座通过第六气缸与机架上侧相连;所述凸模与下模座固定相连,所述下模座与凸模内侧形成一个封闭的负压冷却腔用于吸塑工艺过程中产生负压并冷却模胚,所述下模座通过第七气缸与机架下侧相连;所述下模座与凸模内侧形成一个封闭的负压冷却腔内部设有凸模固定机构,所述凸模固定机构包括第八气缸,所述第八气缸前后方向水平设置在下模座上侧,第八气缸底座通过第一安装块固定在下模座上侧,第八气缸的伸缩杆与滑动块相连,所述滑动块可沿下模座上侧面平行滑动;所述凸模内侧设有与滑动块配合的锁止面;所述下模座上设有多个凸模定位销;所述凸模下面设有与凸模定位销配合的定位孔,所述凸模上面设有多个通气孔,用于将负压冷却腔与模腔联通;所述下模座中心位置设有负压孔,所述负压孔上侧设有防尘罩。

8.优选的,所述负压孔左侧设有冷却喷头,所述喷头下部穿过下模座与水冷系统相连;所述负压孔左侧设有进气阀口和排气阀口,所述进气阀口和排气阀口上侧通过管路与第八气缸相连,所述进气阀口和排气阀口下侧穿过下模座与气动系统相连。

9.优选的,所述辅助托起工位包括托板,所述托板下侧中间位置与机架铰接相连,托板后端与托起气缸伸缩杆铰接相连,所述托起气缸固定安装在机架上。

10.优选的,所述裁边分离码垛系统包括裁边上侧定刀组件,所述裁边上侧定刀组件固定在码垛输送组件下侧,所述码垛输送组件固定在左右对称设置的码垛滑动组件内侧,所述码垛滑动组件上侧通过第九气缸固定在机架上,所述码垛滑动组件前端下侧设有码垛自动升降平台,所述码垛自动升降平台一侧设有行李箱壳体收集台;所述上侧定刀组件下侧设有裁边下侧动刀组件,所述裁边下侧动刀组件固定在机架下侧,所述裁边下侧动刀组件与上侧定刀组件配合可完成行李箱壳体成型后裁边工艺。

11.优选的,所述裁边上侧定刀组件由定刀、定刀连接板、壳体夹持机构组成,所述定刀通过定刀连接板安装在码垛输送组件中的固定架下侧,定刀上侧前后方向对称设有多对壳体夹持机构;所述码垛输送组件由固定架、吸盘、第十气缸、第十一气缸组成,所述固定架内侧左右对称设有两个压板,所述压板上侧安装在第十气缸伸缩杆上,所述第十气缸底座安装在固定架上,所述固定架后侧设有第十一气缸;所述固定架上端左右两侧与码垛滑动组件中的滑台相连,所述码垛滑动组件由滑台、滑轨、滑槽、滑槽架组成,所述滑台沿滑轨一

侧滑动相连,所述滑轨另一侧固定在滑槽内,所述滑槽架将左右对称设置的两个滑槽上侧固定相连,所述滑槽架上侧通过第九气缸与机架相连;所述裁边下侧动刀组件由动刀、偏心块、驱动轴、动刀座、变速箱、电机组成,所述动刀下侧放置在动刀座上,动刀座固定在机架上,所述动刀中心轴线上设有偏心孔,所述偏心孔内安装偏心块,所述偏心块与驱动轴上端固定相连,所述驱动轴下端通过变速箱与电机相连。

12.优选的,所述壳体夹持机构由夹持气缸、夹持板、铰接支架组成,所述夹持气缸底座固定在定刀上侧,夹持气缸伸缩杆与夹持板后侧面中间位置铰接相连,所述夹持板后侧面下部位置与铰接支架一端铰接相连,所述铰接支架另一端固定在定刀上侧面。

13.进一步优选的,所述码垛自动升降平台由升降托盘、第十二气缸、码垛传感器、气动推杆、滑动光轴组成,所述第十二气缸底座固定在机架上,所述第十二气缸上端与升降托盘下侧固定相连,所述升降托盘后端上侧设有滑动光轴,所述滑动光轴两端固定在升降托盘上,滑动光轴上设有气动推杆可沿滑动光轴左右滑动,所述码垛传感器安装在滑槽下侧。

14.本发明的有益效果是:该行李箱壳体生产系统用自动上料系统按照上述技术特征组装完成且位于生产线的第一工位,操作人员只需将行李箱板材放置在物料台上侧,启动开关,所述第一气缸带动l形架向下运动,所述l形架竖臂下端两侧与l形架横臂一端铰接相连,所述l形架横臂先接触李箱板材上侧,但l形架横臂与l形架竖臂是铰接相连,此时l形架横臂会产生一个向上翻转的动作,使得l形架横臂根部压接行李箱板材靠接l形架竖臂的一端,又因为斜拉臂的设置使得l形架横臂限制了翻转角度,当l形架横臂到达翻转角度后,l形架横臂根部加大压接行李箱板材靠接l形架竖臂一端的力度,因为行李箱板材另一端没有压接力,使得行李箱板材另一端微翘起变形,从而将最上侧的行李箱板材与第二块行李箱板材之间进入空气;此时布置在l形架横臂下侧的多个吸盘便在气动系统作用下将行李箱板材进行吸附,进而完成吸附动作。所述第一气缸带动l形架向上运动,当运动到设定高度后,设置在机架左右两侧为行李箱原料输送组件从加热工位两侧整体向前运动至自动上料系统,进而夹持住行李箱板材两侧边,此时,吸盘的吸力消失,将行李箱板材交接给行李箱原料输送组件,行李箱原料输送组件带动行李箱板材向加热工位方向运动,从而带动行李箱原料板材运动,实现自动化完成上料工作。

15.行李箱原料板材运送至加热工位后,所述第四气缸推动上加热箱向下运动,第五气缸推动下加热箱向上运动,通过上加热箱和下加热箱的合模后形成封闭的箱体对行李箱原料板材加热,减少了开放式加热方式的能源浪费,同时提高了加热效率,待加热时间达到设定值后,所述行李箱原料输送组件完成对行李箱原料板材两侧边的夹持,上加热箱向上运动和下加热箱向下运动,所述行李箱原料输送组件由驱动系统、夹持槽、夹板、输送气缸组成,所述输送气缸伸缩杆与夹板下侧铰接相连,所述夹板位于夹持槽内侧并与加持槽上板下侧配合,所述夹持槽下侧与驱动系统相连;所述输送气缸向上推动夹板与夹持槽上板下侧配合完成对边料的夹持,所述驱动系统带动夹持槽即带动行李箱原料输送组件整体运动到吸塑工位上侧,输送气缸收缩使夹板不再夹持行李箱原料板材两侧边,完成加热工作。

16.当加热后的行李箱原料板材运动到吸塑工位后,吸塑冷却一体化装置依据要生产行李箱形状选好凸模,所述下模座上设有多个凸模定位销,所述凸模下面设有与凸模定位销配合的定位孔,利用凸模定位销和凸模定位孔的配合实现凸模的定位,所述凸模上面设有多个通气孔,用于将负压冷却腔与模腔联通;此时启动第八气缸,所述第八气缸推动滑动

块向凸模内侧的设有锁止面运动,最后由滑动块顶住锁止面,完成凸模的固定;线体在工作初始位置时,所述第七气缸收缩带动下凸模组件向下运动,并使凸模最高点低于行李箱原料托轨的高度,同时所述第六气缸带动上凹模组件向上运动;由行李箱原料输送组件夹持加热后的行李箱原料一侧,行李箱原料另一侧在行李箱原料托轨上侧滑行,将行李箱原料输送至上凹模组件和下凸模组件的中间位置,行李箱原料输送组件松开对行李箱原料的夹持。

17.此时,所述第六气缸带动上凹模组件向下运动,第七气缸带动下凸模组件向上运动,在凸模与凹模合模形成模腔的同时,所述下模座中心位置设有的负压孔在负压系统的作用下开始将负压冷却腔抽成负压,又因为负压冷却腔通过凸模上面通气孔将模腔抽成负压,最后使行李箱原料吸附在凸模上侧形成所需要的行李箱壳体形状,且由冷却喷头在水冷系统的作用下向上喷出伞状水汽到凸模内侧,通过对凸模的降温及热传导作用实现行李箱原料的降温,喷出的水最后由负压孔进行收集;由于吸塑和冷却几乎同步进行,避免了行李箱原料在成型后冷却过程的白斑生成,从而提升了产品的品质,待喷水冷却到达设定时间后,行李箱原料输送组件从新夹持对行李箱原料,然后由第七气缸收缩带动下凸模组件向下运动,并使凸模最高点低于行李箱原料托轨的高度,同时所述第六气缸带动上凹模组件向上运动,行李箱原料暴露在行李箱原料输送组件上,最后由行李箱原料输送组件将成型后的行李箱原料输送到二次冷却工位。

18.当吸塑成型后的行李箱壳体原料,在二次冷却工位其目的是进一步冷却,为后面裁边工序做准备。

19.所述二次冷却工位和裁边分离码垛工位之间设有辅助托起工位,辅助托起工位的作用是,吸塑成型后行李箱壳体板料在运送到下一工位裁边工序时,由于裁边工序的下侧动刀组件不能升降,为保证行李箱壳体板料顺利的到达裁边工序需要辅助一下。

20.吸塑成型后的行李箱原料被行李箱原料输送组件输送至裁边工位,所述裁边上侧定刀组件固定在码垛输送组件下侧,所述码垛输送组件固定在左右对称设置的码垛滑动组件内侧,所述码垛滑动组件上侧通过第九气缸固定在机架上,所述上侧定刀组件下侧设有裁边下侧动刀组件,所述裁边下侧动刀组件固定在机架下侧,所述裁边下侧动刀组件与上侧定刀组件配合可完成行李箱壳体成型后裁边工艺;所述裁边上侧定刀组件由定刀、定刀连接板、壳体夹持机构组成,所述定刀通过定刀连接板安装在码垛输送组件中的固定架下侧,定刀上侧前后方向对称设有多对壳体夹持机构;所述固定架上端左右两侧与码垛滑动组件中的滑台相连,所述滑台沿滑轨一侧滑动相连,所述滑轨另一侧固定在滑槽内,所述滑槽架将左右对称设置的两个滑槽上侧固定相连,所述滑槽架上侧通过第九气缸与机架相连;所述第九气缸的伸缩带动码垛滑动组件上下运动,进一步带动码垛输送组件上下运动最后带动定刀上下运动,所述定刀向下运动与下侧动刀配合,定刀与动刀的上下位置配合后,所述动刀开始动作,所述裁边下侧动刀组件由动刀、偏心块、驱动轴、动刀座、变速箱、电机组成,所述动刀下侧放置在动刀座上,动刀座固定在机架上,所述动刀中心轴线上设有偏心孔,所述偏心孔内安装偏心块,所述偏心块与驱动轴上端固定相连,所述驱动轴下端通过变速箱与电机相连;所述电机通过变速箱、驱动轴最后带动偏心块旋转,所述偏心块驱动动刀做360度方向上摆线运动,此时定刀内沿与动刀外沿配合将行李箱原料周边无用的边料切割分离。

21.所述第九气缸在带动固定架向下运动定刀与动刀配合的同时,夹持机构开始动作,所述壳体夹持机构由夹持气缸、夹持板、铰接支架组成,所述夹持气缸底座固定在定刀上侧,夹持气缸伸缩杆与夹持板后侧面中间位置铰接相连,所述夹持板后侧面下部位置与铰接支架一端铰接相连,所述铰接支架另一端固定在定刀上侧面。所述夹持气缸收缩带动夹持板绕铰接支架前端旋转,使得夹持板前侧面夹持住行李箱壳体。

22.在动刀与定刀配合完成行李箱壳体裁边工序后,所述第九气缸向上收缩,带动码垛滑动组件、码垛输送组件、裁边上侧定刀组件及裁边后的行李箱壳体向上运动,待第九气缸向上收缩完成,所述第十一气缸伸缩杆伸出,第十一气缸推动固定架向前运动,所述固定架固定在滑台上,又因固定架上安装裁边上侧定刀组件和第十气缸,因此在固定架及滑台沿滑轨向前运动的同时带动第十气缸、压板、行李箱壳体及裁边上侧定刀组件一起向前运动;待行李箱壳体运动到码垛自动升降平台上方时,所述夹持机构在气动系统的作用下放弃对行李箱壳体的夹持,从而将行李箱壳体放置在码垛升降托盘上,进而第十气缸向下伸出使压板按压行李箱壳体向下运动同时升降托盘也向下运动;所述码垛自动升降平台由升降托盘、第十二气缸、码垛传感器、气动推杆、滑动光轴组成,所述第十二气缸底座固定在机架上,所述第十二气缸上端与升降托盘下侧固定相连,所述升降托盘后端上侧设有滑动光轴,所述滑动光轴两端固定在升降托盘上,滑动光轴上设有气动推杆可沿滑动光轴左右滑动,所述码垛传感器安装在滑槽下侧,所述码垛传感器检测到升降托盘上放置了一个行李箱壳体后,通过控制系统给第十二气缸信号,使第十二气缸带动升降托盘下降高度,准备收集下一个行李箱壳体,即升降托盘上每放置一个行李箱壳体,就会降低一个等级的高度,直至升降托盘无法降低高度;所述气动推杆沿滑动光轴运动将收集好的行李箱壳体推向码垛自动升降平台一侧设置行李箱壳体收集台上,气动推杆沿滑动光轴反向运动回到原位,同时第十二气缸带动升降托盘回到原位。

23.定刀内沿与动刀外沿配合将行李箱原料周边无用的边料切割分离后,剩余的边料由行李箱原料输送组件运动到行李箱原料输送组件末端下侧设有废料收集框内,完成边料收集;所述行李箱原料输送组件由驱动系统、夹持槽、夹板、输送气缸组成,所述输送气缸伸缩杆与夹板下侧铰接相连,所述夹板位于夹持槽内侧并与加持槽上板下侧配合,所述夹持槽下侧与驱动系统相连;所述输送气缸向上推动夹板与夹持槽上板下侧配合完成对边料的夹持,所述驱动系统带动夹持槽即带动行李箱原料输送组件整体运动到边料收集工位上侧,输送气缸收缩使夹板不再夹持边料,此时驱动系统带动夹持槽即带动行李箱原料输送组件整体反向运动,边料自动脱落到废料收集框内。该行李箱壳体生产系统用裁边分离码垛系统实现了裁边和分离、码垛、边料收集完全自动化作业。

附图说明

24.图1为本发明行李箱壳体生产系统整体轴侧结构示意图一。

25.图2为本发明行李箱壳体生产系统整体轴侧结构示意图二。

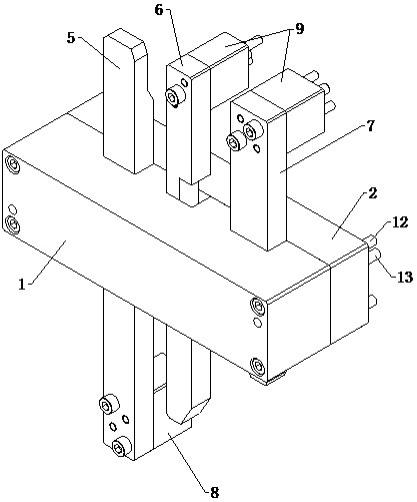

26.图3为本发明行李箱壳体生产系统中自动上料系统整体轴侧结构示意图一。

27.图4为本发明行李箱壳体生产系统中自动上料系统整体轴侧结构示意图二。

28.图5为本发明行李箱壳体生产系统中加热工位整体轴侧结构示意图。

29.图6为本发明行李箱壳体生产系统中吸塑冷却一体化装置整体轴侧结构示意图

一。

30.图7为本发明行李箱壳体生产系统中吸塑冷却一体化装置整体轴侧结构示意图二。

31.图8为本发明行李箱壳体生产系统中裁边分离码垛工位整体轴侧结构示意图一。

32.图9为本发明行李箱壳体生产系统中裁边分离码垛工位整体轴侧结构示意图二。

33.图10为本发明中码垛输送组件和码垛滑动组件结构示意图。

34.图11为本发明中动刀和定刀结构示意图。

35.图12为本发明行李箱壳体生产系统中辅助托起工位轴侧结构示意图。

36.附图中,各标号所代表的部件列表如下:1、自动上料系统;2、加热工位;3、吸塑冷却一体化装置;4、二次冷却工位;5、裁边分离码垛工位;6、废料收集框;7、行李箱原料输送组件;8、辅助托起工位;11、机架;12、第一气缸;13、l形架竖臂;14、l形架横臂;15、斜拉臂;16、吸盘;17、物料台;19、行李箱板材;21、第四气缸;22、上加热箱座;23、上加热箱;24、电加热管;25、下加热箱;26、第五气缸;32、第六气缸;33、上模座;34、凹模;35、凸模;36、下模座;39、第七气缸;311、第一安装块;312、第八气缸;313、冷却喷头;314、滑动块;315、凸模定位销;316、负压孔;51、第九气缸;52、滑槽架;54、滑台;55、固定架;56、第二滑轨;58、行李箱壳体收集台;59、升降托盘;510、第十二气缸;511、滑动光轴;512、气动推杆;513、码垛传感器;514、夹板;515、夹持槽;516、定刀;517、第十气缸;518、滑槽;519、第十一气缸;520、偏心块;521、动刀;522、变速箱;523、电机;524、驱动轴;525、动刀座;526、压板;527、定刀连接板;528、夹持气缸;529、夹持板;530、铰接支架;71、夹持槽;72、夹板;81、托起气缸;82、托板。

具体实施方式

37.下面结合附图,对本发明做进一步说明:如图1、图2、图3、图4、图5、图6、图7、图8、图9、图10、图11和图12所示,本实施例包括自动上料系统1、加热工位2、吸塑冷却一体化装置3、二次冷却工位4、裁边分离码垛工位5、废料收集框6、行李箱原料输送组件7和机架11,机架11最前端为自动上料系统1,自动上料系统1后侧为加热工位2,加热工位2后侧为吸塑冷却一体化装置3,吸塑冷却一体化装置3后侧为二次冷却工位4,二次冷却工位4后侧为裁边分离码垛工位5,二次冷却工位4和裁边分离码垛工位5之间设有辅助托起工位8,裁边分离码垛工位5后侧为废料收集框6;加热工位2、吸塑冷却一体化装置3、二次冷却工位4、裁边分离码垛工位5、废料收集框6两侧均为行李箱原料输送组件7。

38.机架11上侧设有吸盘抓取装置,吸盘抓取装置用于完成行李箱板材19的抓取提升,吸盘抓取装置由机架横梁、第一气缸12、l形架竖臂13、斜拉臂15、l形架横臂14和吸盘16组成,机架横梁下侧与第一气缸12底座固定相连,第一气缸12的伸缩杆与l形架上侧固定相连,l形架竖臂13下端两侧与l形架横臂14一端铰接相连,l形架竖臂13侧面设有一个斜拉臂15并与其上端铰接相连,斜拉臂15下端与l形架横臂14侧面槽连接,斜拉臂15下端设有一个细长通孔,限制了l形架横臂14的翻转角度,l形架横臂14下侧设有四个吸盘16;机架11左右两侧为行李箱原料输送组件7用于输送行李箱板材19;机架11下侧设有物料台17,物料台17用于存放行李箱板材19。

39.自动上料系统位于生产线的第一工位,操作人员只需将行李箱板材19放置在物料台17上侧,启动开关,第一气缸12带动l形架向下运动,l形架竖臂13下端两侧与l形架横臂14一端铰接相连,l形架横臂14先接触李箱板材19的上侧面,但l形架横臂14与l形架竖臂13是铰接相连,此时l形架横臂14会产生一个向上翻转的动作,使得l形架横臂14根部压接行李箱板材19靠接l形架竖臂13的一端,又因为斜拉臂15的设置使得l形架横臂14限制了翻转角度,当l形架横臂14到达翻转角度后,l形架横臂14根部加大压接行李箱板材19靠接l形架竖臂13一端的力度,因为行李箱板材19另一端没有压接力,使得行李箱板材19另一端微翘起变形,从而将最上侧的行李箱板材19与第二块行李箱板材19之间进入空气;此时布置在l形架横臂14下侧的四个吸盘16便在气动系统作用下将行李箱板材19进行吸附,进而完成吸附动作。

40.第一气缸12带动l形架向上运动,当运动到设定高度后,设置在机架11左右两侧为行李箱原料输送组件7从加热工位2两侧整体向前运动至自动上料系统1,进而夹持住行李箱板材19两侧边,此时,吸盘16的吸力消失,将行李箱板材19交接给行李箱原料输送组件7,行李箱原料输送组件7带动行李箱板材19向加热工位2方向运动,从而带动行李箱原料板材19运动,实现自动化完成上料工作。

41.加热工位2包括下端开口的上加热箱23,上加热箱23顶部通过上加热箱座22与第四气缸21相连,第四气缸21固定安装在机架11,上加热箱23下侧设有上端开口的下加热箱25,下加热箱25底部通过第五气缸26与机架11相连;上加热箱23和下加热箱25内部均设有多根电加热管24;该加热工位通过上加热箱23和下加热箱25的合模后形成封闭的箱体对行李箱板材19加热,减少了开放式加热方式的能源浪费,同时提高了加热效率。

42.吸塑冷却一体化装置3包括机架11、上凹模组件和下凸模组件,上凹模组件由第六气缸32、上模座33、凹模34组成,下凸模组件由凸模35、下模座36、第七气缸39、凸模固定机构、冷却喷头313、负压孔316组成,上凹模组件中的凹模34与下凸模组件中的凸模35配合形成模腔,凹模34上侧与上模座33固定螺接相连,上模座33通过第六气缸32与机架11的上侧横梁固定相连,第六气缸32可带动上凹模组件上下运动;凸模35与下模座36固定相连,下模座36与凸模35内侧形成一个封闭的负压冷却腔用于吸塑工艺过程中产生负压并冷却模胚,下模座36通过第七气缸39与机架11的下侧横梁相连;下模座36与凸模35内侧形成一个封闭的负压冷却腔内部设有凸模固定机构,凸模固定机构由第八气缸312、第一安装块311、冷却喷头313、滑动块314、凸模定位销315组成,第八气缸312前后方向水平设置在下模座36上侧,第八气缸312底座通过第一安装块311固定在下模座36上侧,第八气缸312的伸缩杆与滑动块314相连,滑动块314可沿下模座36上侧面平行滑动;凸模35内侧设有与滑动块314配合的锁止面;下模座36上侧四周设有四个凸模定位销315,凸模35下面设有与凸模定位销315配合的定位孔,凸模35上面设有多个通气孔,用于将负压冷却腔与模腔联通;下模座36中心位置设有负压孔316,负压孔316上侧设有防尘罩;负压孔316右侧设有冷却喷头313,冷却喷头313下部穿过下模座36与水冷系统相连;负压孔316左侧设有进气阀口和排气阀口,进气阀口和排气阀口上侧通过管路与第八气缸312相连,进气阀口和排气阀口下侧穿过下模座36与气动系统相连;上凹模组件和下凸模组件的两侧设有行李箱原料输送组件7。

43.该行李箱壳体生产系统用吸塑冷却一体化装置按照设计要求设计并组装完行李箱壳体生产系统后,依据要生产行李箱形状选好凸模35和凹模34,凸模35安装在下模座36

上,凹模34安装在上模座33上,下模座36上设有四个凸模定位销315,凸模35下面设有与凸模定位销315配合的定位孔,利用凸模定位销315和凸模定位孔的配合实现凸模35的定位,凸模35上面设有多个通气孔,用于将负压冷却腔与模腔联通;此时启动第八气缸312,第八气缸312推动滑动块314向凸模5内侧的设有锁止面运动,最后由滑动块314顶住锁止面,完成凸模35的固定;线体在工作初始位置时,第七气缸39收缩带动下凸模组件向下运动,同时所述第六气缸32带动上凹模组件向上运动;由行李箱原料输送组件7夹持加热后的行李箱板材19侧边,将行李箱板材19输送至上凹模组件和下凸模组件的中间位置,行李箱原料输送组件7松开对行李箱板材19的夹持。

44.此时,第六气缸32带动上凹模组件向下运动,第七气缸39带动下凸模组件向上运动,在凸模35与凹模34合模形成模腔的同时,下模座36中心位置设有的负压孔316在负压系统的作用下开始将负压冷却腔抽成负压,又因为负压冷却腔通过凸模35上面通气孔将模腔抽成负压,最后使行李箱板材19吸附在凸模35上侧面形成所需要的行李箱壳体形状,且由冷却喷头313在水冷系统的作用下向上喷出伞状水汽到凸模35内侧,通过对凸模35的降温及热传导作用实现行行李箱板材19的降温,喷出的水最后由负压孔316进行收集;由于吸塑和冷却几乎同步进行,避免了行李箱板材19在成型后冷却过程的白斑生成,从而提升了产品的品质,待喷水冷却到达设定时间后,行李箱原料输送组件7从新夹持对行李箱板材19,然后由第七气缸39收缩带动下凸模组件向下运动,同时第六气缸2带动上凹模组件向上运动,行李箱板材19暴露在行行李箱原料输送组件7上,最后由行李箱原料输送组件7将成型后的行李箱板材19输送到下一工位,实现了完全自动化吸塑机冷却作业。

45.成型后行李箱板材19暴露在行李箱原料输送组件7上,最后由行李箱原料输送组件7将成型后的行李箱板材19输送到二次冷却工位4;当吸塑成型后的行行李箱板材19,在二次冷却工位4其目的是进一步冷却,为后面裁边工序做准备。

46.当吸塑成型后的行李箱板材19,在二次冷却工位4其目的是进一步冷却,为后面裁边工序做准备。二次冷却工位4和裁边分离码垛工位5之间设有辅助托起工位8,辅助托起工位8的作用是,吸塑成型后行李箱板料19在运送到下一工位裁边工序时,由于裁边工序的下侧动刀组件不能升降,为保证行李箱板料19顺利的到达裁边工序需要辅助托起一下;辅助托起工位8包括托板82,托板82下侧中间位置与机架11铰接相连,托板82后端与托起气缸81伸缩杆铰接相连,托起气缸81固定安装在机架11上。

47.裁边分离码垛工位5包括机架11、裁边上侧定刀组件、裁边下侧动刀组件、码垛输送组件、码垛滑动组件、码垛自动升降平台、行李箱壳体收集台,裁边上侧定刀组件固定在码垛输送组件下侧,码垛输送组件固定在左右对称设置的码垛滑动组件内侧,码垛滑动组件上侧通过第九气缸51固定在机架11上,码垛滑动组件前端下侧设有码垛自动升降平台,码垛自动升降平台一侧设有行李箱壳体收集台58;上侧定刀组件下侧设有裁边下侧动刀组件,裁边下侧动刀组件固定在机架11下侧,裁边下侧动刀组件与上侧定刀组件配合可完成行李箱壳体成型后裁边工艺,裁边下侧动刀组件两侧为行李箱原料输送组件7,行李箱原料输送组件7末端下侧设有废料收集框6。

48.裁边上侧定刀组件由定刀516、定刀连接板527、壳体夹持机构组成,定刀516为一个方框结构,定刀516两侧与定刀连接板527下端固定相连,定刀连接板527上端安装在码垛输送组件中的固定架55下侧,定刀上侧前后方向对称设有多对壳体夹持机构;码垛输送组

件由固定架55、压板526、第十气缸517、第十一气缸519组成,固定架55内侧左右对称设有两个压板526,压板526均安装在第十气缸517伸缩杆上,第十气缸517底座安装在固定架55上,固定架55后侧设有第十一气缸519;固定架55上端左右两侧与码垛滑动组件中的滑台54相连,码垛滑动组件由滑台54、滑轨56、滑槽518、滑槽架52组成,滑台54沿滑轨56一侧滑动相连,滑轨56另一侧固定在滑槽518内,滑槽架52将左右对称设置的两个滑槽518上侧固定相连,滑槽架52上侧通过第九气缸51与机架11相连。

49.裁边分离码垛系统按照设计要求设计并组装完行李箱壳体生产系统后,吸塑成型后的行李箱板材19被行李箱原料输送组件7输送至裁边工位,第九气缸51的伸缩带动码垛滑动组件上下运动,进一步带动码垛输送组件上下运动最后带动定刀516上下运动,定刀516向下运动与下侧动刀521配合,定刀516与动刀521的上下位置配合后,动刀521开始动作,裁边下侧动刀组件由动刀521、偏心块520、驱动轴524、动刀座525、变速箱522、电机523组成,动刀521下侧放置在动刀座525上,动刀座525固定在机架11上,动刀521中心轴线上设有两个偏心孔,两个偏心孔内各自安装一个偏心块520,每一个偏心块520与驱动轴524上端固定相连,驱动轴524下端通过变速箱522与电机523相连;电机523通过变速箱522、驱动轴524最后带动偏心块520旋转,偏心块520驱动动刀521做360度方向上摆线运动,两个偏心块交替运动,此时定刀516内沿与动刀521外沿配合将行李箱板料19周边无用的边料切割分离。

50.第九气缸51在带动固定架55向下运动定刀516与动刀521配合的同时,夹持机构开始动作,夹持机构由夹持气缸528、夹持板529、铰接支架530组成,夹持气缸528底座固定在定刀516上侧,夹持气缸528伸缩杆与夹持板529后侧面中间位置铰接相连,夹持板529后侧面下部位置与铰接支架30一端铰接相连,铰接支架530另一端固定在定刀516上侧面。夹持气缸528收缩带动夹持板529绕铰接支架530前端旋转,使得夹持板529前侧面夹持住行李箱壳体。

51.在动刀521与定刀516配合完成行李箱壳体裁边工序后,第九气缸51向上收缩带动码垛滑动组件、码垛输送组件、裁边上侧定刀组件及裁边后的行李箱壳体向上运动,待第九气缸51向上收缩完成,第十一气缸519伸缩杆伸出,第十一气缸519推动固定架55向前运动,固定架55固定安装在滑台54上,又因固定架55上安装裁边上侧定刀组件和第十气缸517,因此在固定架55及滑台54沿滑轨56向前运动的同时带动第十气缸517、压板526、行李箱19及裁边上侧定刀组件一起向前运动;待行李箱壳体运动到码垛自动升降平台上方时,夹持机构在气动系统的作用下放弃对行李箱壳体的夹持,从而将行李箱壳体放置在码垛升降托盘59上,进而第十气缸517向下伸出使压板526按压行李箱壳体向下运动同时升降托盘59也向下运动;码垛自动升降平台由升降托盘59、第十二气缸510、码垛传感器513、气动推杆512、滑动光轴511组成,第十二气缸510底座固定在机架11上,第十二气缸510上端与升降托盘59下侧固定相连,升降托盘59后端上侧设有滑动光轴511,滑动光轴511两端固定在升降托盘59上,滑动光轴511上设有气动推杆512可沿滑动光轴511左右滑动,码垛传感器513安装在滑槽下侧;码垛传感器513检测到升降托盘59上放置了一个行李箱壳体后,通过控制系统给第十二气缸510信号,使第十二气缸510带动升降托盘59下降高度,准备收集下一个行李箱壳体,即升降托盘59上每放置一个行李箱壳体,就会降低一个等级的高度,直至升降托盘无法降低高度;气动推杆512沿滑动光轴511运动将收集好的行李箱壳体推向码垛自动升降平

台一侧设置行李箱壳体收集台58上,气动推杆512再沿滑动光轴511反向运动回到原位,同时第十二气缸510带动升降托盘9回到原位。

52.定刀516内沿与动刀521外沿配合将行李箱原料周边无用的边料切割分离后,剩余的边料由行李箱原料输送组件运动到行李箱原料输送组件末端下侧设有废料收集框6内,完成边料收集;行李箱原料输送组件由驱动系统、夹持槽71、夹板72、输送气缸组成,输送气缸伸缩杆与夹板72下侧铰接相连,夹板72位于夹持槽71内侧并与夹持槽71上板下侧配合,夹持槽71下侧与驱动系统相连;输送气缸向上推动夹板72与夹持槽71上板下侧配合完成对边料的夹持,驱动系统带动夹持槽71即带动行李箱原料输送组件7整体运动到边料收集工位上侧,输送气缸收缩使夹板72不再夹持边料,此时驱动系统带动夹持槽71即带动行李箱原料输送组件7整体反向运动,边料自动脱落到废料收集框6内。该行李箱壳体生产系统用裁边分离码垛系统实现了裁边和分离、码垛、边料收集完全自动化作业。

53.本实施例只是对本发明构思和实现的一个说明,并非对其进行限制,在本发明构思下,未经实质变换的技术方案仍然在保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。