1.本发明属于聚苯乙烯材料阻燃改性的技术领域,提供了一种复合阻燃剂、阻燃高抗冲聚苯乙烯材料及制备方法。

背景技术:

2.高抗冲聚苯乙烯(hips)是由弹性体改性聚苯乙烯制成的热塑性材料,是由橡胶相和连续的聚苯乙烯相构成的两相体系。其具有良好的加工性能、尺寸稳定性、电绝缘性、冲击韧性、刚性等,因而在家用电器外壳及零部件、包装容器、建筑产品、仪器仪表等领域具有广泛应用。

3.与大多数塑料相同,高抗冲聚苯乙烯也具有容易燃烧的缺陷,并且燃烧过程伴有黑烟,安全隐患大,使其应用范围受到限制,其阻燃改性研究非常重要。常用的阻燃剂有氯系阻燃剂、溴系阻燃剂、磷系阻燃剂、膨胀型阻燃剂、无机氧化物阻燃剂、无机氢氧化物阻燃剂等。

4.三(2,3-二溴丙基)异氰脲酸酯是一种溴系阻燃剂,其阻燃作用在于:一、裂解产生hbr,hbr能捕获聚合物燃烧链式反应产生的活性自由基(如

·

oh),使燃烧受到抑制或终止;二、裂解产生的hbr、n2、co2等气体既不燃烧也不助燃,可稀释空气中的氧气,从而抑制燃烧;三、裂解产生的hbr是酸性物质,可促进聚合物的脱水和炭化,形成炭化层隔绝空气和热量。溴系阻燃剂常与三氧化二锑联用,以实现协同阻燃,虽然三氧化二锑的加入提高了阻燃效果,降低了溴系阻燃剂添加量,但三氧化二锑的价格较高,提高了生产成本。

5.联枯(2,3-二甲基-2,3-二苯基丁烷)是一种自由基型阻燃增效剂,其在受热时,季碳原子之间的c-c键容易均裂形成二甲基苯基叔碳自由基。现有研究表明,联枯可对卤系阻燃剂、磷系阻燃剂等产生增效作用,可在少添加或不添加三氧化二锑的情况下达到良好的阻燃效果。联枯与溴系阻燃剂联用产生的阻燃增效作用主要有两个方面:一、联枯裂解产生的二甲基苯基叔碳自由基自身可捕获燃烧产生的活性自由基,从而抑制燃烧;二、联枯裂解产生的二甲基苯基叔碳自由基可促进溴系阻燃剂裂解产生hbr,从而提高溴系阻燃剂的阻燃效果。

6.目前,联枯与溴系阻燃剂联用时,通常将联枯、溴系阻燃剂按一定配比直接添加在聚合物基体中,可实现较好的阻燃效果,但阻燃效果仍具有提升空间。

技术实现要素:

7.为了提高联枯与溴系阻燃剂对聚合物材料的阻燃效果,本发明提出一种复合阻燃剂、阻燃高抗冲聚苯乙烯材料及制备方法,与直接将联枯、三(2,3-二溴丙基)异氰脲酸酯加入高抗冲聚苯乙烯基体中相比,本发明的方法可明显提高阻燃效果。

8.为实现上述目的,本发明涉及的具体技术方案如下:一方面,本发明提供了一种复合阻燃剂的制备方法,包括以下制备步骤:(1)将多孔二氧化硅加入高速混合机中,加热至120℃,将三(2,3-二溴丙基)异氰

脲酸酯、联枯混合均匀,加热熔融后加入多孔二氧化硅中,搅拌混合,使多孔二氧化硅的孔隙中充分吸附三(2,3-二溴丙基)异氰脲酸酯及联枯,制得负载阻燃剂的二氧化硅;所述搅拌混合的转速为200-300r/min,时间为20-30min;(2)将聚醚砜、偶联剂加入n,n-二甲基乙酰胺中,加热至40-50℃,并搅拌至完全溶解,真空脱泡,然后喷雾沉积于步骤(1)制得的负载阻燃剂的二氧化硅表面,形成包覆层,制得复合阻燃剂。

9.以联枯作为溴系阻燃剂的增效剂时,联枯受热裂解产生的二甲基苯基叔碳自由基是其发挥阻燃增效作用的关键,一方面该自由基可依靠自身捕获燃烧产生的活性自由基,另一方面该自由基可促进溴系阻燃剂裂解产生hbr。当温度达到230℃,联枯开始裂解产生二甲基苯基叔碳自由基,而此温度下聚合物还未开始燃烧,体系内并未产生大量活性自由基,可见,在聚合物升温230℃至燃烧开始前的这一过程中,联枯并不能有效发挥捕获活性自由基的作用。若在此过程中,联枯也不能与溴系阻燃剂接触而促使溴系阻燃剂产生hbr,其裂解产生的二甲基苯基叔碳自由基则会逐渐发生歧化反应转变为α-甲基乙基苯和α-甲基苯乙烯,从而丧失阻燃增效作用。因此,为了提高联枯的阻燃增效作用,我们应在这一阶段尽可能使联枯与溴系阻燃剂作用,以促进hbr的生成。若将联枯、溴系阻燃剂直接添加在聚合物中,二者在聚合物中分别分散,相互间不能实现充分的良好接触,聚合物开始燃烧前,联枯产生的部分二甲基苯基叔碳自由基与溴系阻燃剂接触从而促进hbr的生成,另一部分二甲基苯基叔碳自由基则会发生歧化反应而丧失增效作用。

10.本发明将联枯、溴系阻燃剂吸附在多孔二氧化硅的孔隙内,再以聚醚砜进行包覆,联枯、溴系阻燃剂不直接分散在聚合物基体中,二者可实现充分接触。在温度230℃至聚合物燃烧前,联枯裂解产生的二甲基苯基叔碳自由基可充分促进溴系阻燃剂产生hbr。在聚合物开始燃烧后,剩余联枯产生的二甲基苯基叔碳自由基与溴系阻燃剂产生的hbr共同捕获燃烧产生的活性自由基,起到很好的阻燃作用。

11.本发明采用三(2,3-二溴丙基)异氰脲酸酯作为溴系阻燃剂,在高速搅拌的机械力和毛细吸附作用下,熔融的三(2,3-二溴丙基)异氰脲酸酯与联枯可被多孔二氧化硅的孔隙吸附,并且二者的熔点相近,均为100-110℃左右,在加入聚合物中进行后续加工时,或者在使用中遇到温度升高时,二者可较为同步地发生熔融或凝固,防止一个组分流动、另一组分不流动导致混合不均匀、接触不充分现象。

12.在阻燃剂加入聚合物中后,由于聚合物的后续加工温度常常高于110℃,导致后续加工过程中三(2,3-二溴丙基)异氰脲酸酯与联枯会重新熔融,本发明以聚醚砜为包覆层,聚醚砜的熔点达300℃左右,在加工过程中可保持对吸附阻燃剂的多孔二氧化硅的良好包覆。进一步的,在聚醚砜中加入偶联剂,优选的,所述偶联剂为3-巯丙基三乙氧基硅烷。公知的,硅烷偶联剂含有亲有机端和亲无机端,可改善二氧化硅与有机包覆层的界面结合。本发明采用3-巯丙基三乙氧基硅烷,其亲有机端含有-sh,可与聚醚砜的极性基团形成氢键,起到更好的偶联效果,有利于提高聚醚砜包覆层在加工过程中的稳定性。

13.优选的,步骤(1)中,三(2,3-二溴丙基)异氰脲酸酯、联枯、多孔二氧化硅的质量比为10:0.4-1.2:10-20。

14.优选的,步骤(2)中,聚醚砜、偶联剂、n,n-二甲基乙酰胺、负载阻燃剂的二氧化硅的质量比为10-15:0.1-0.2:100:50。

15.本发明还提供了上述制备方法制备得到的复合阻燃剂。该复合阻燃剂是以多孔二氧化硅对三(2,3-二溴丙基)异氰脲酸酯、联枯进行负载,再以聚醚砜进行包覆。采用该阻燃剂对聚合物进行阻燃,在聚合物燃烧前,联枯裂解产生的二甲基苯基叔碳自由基与三(2,3-二溴丙基)异氰脲酸酯充分接触,促使三(2,3-二溴丙基)异氰脲酸酯裂解产生hbr。多孔二氧化硅和聚醚砜都不会与酸性的hbr反应,随着温度升高,在聚醚砜层损坏后hbr大量释放,可在短时间内捕获大量活性自由基,起到明显的阻燃作用。

16.另一方面,本发明提供了一种阻燃高抗冲聚苯乙烯材料的制备方法,包括以下步骤:(1)将高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂加入混合机中,以80-120r/min混合5-10min,得到混合料;所述复合阻燃剂即先以多孔二氧化硅对三(2,3-二溴丙基)异氰脲酸酯、联枯进行负载,再以聚醚砜进行包覆制得的复合阻燃剂;(2)将混合料加入螺杆挤出机中,经挤出切粒,得到阻燃高抗冲聚苯乙烯材料。

17.优选的,所述混合料中,高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂的质量比为100:5-15:0.1-0.2。

18.优选的,所述螺杆挤出机的加热温度范围为170-210℃,螺杆转速为300-350r/min。

19.所述抗氧剂选用常用的塑料抗氧剂即可。

20.本发明还提供了上述制备方法制备得到的阻燃高抗冲聚苯乙烯材料。

21.本发明提供了一种复合阻燃剂、阻燃高抗冲聚苯乙烯材料及制备方法,与现有技术相比,其突出的特点和优异的效果在于:通过以多孔二氧化硅对三(2,3-二溴丙基)异氰脲酸酯、联枯进行负载,再以聚醚砜进行包覆,制得复合阻燃剂,可实现联枯与溴系阻燃剂的充分有效接触,在温度升高但燃烧开始前,可使联枯产生的二甲基苯基叔碳自由基更为有效地促进溴系阻燃剂分解产生hbr,减少燃烧前产生的二甲基苯基叔碳自由基发生歧化而丧失增效作用。与直接将联枯、三(2,3-二溴丙基)异氰脲酸酯加入高抗冲聚苯乙烯基体中相比,利用该复合阻燃剂对高抗冲聚苯乙烯进行阻燃改性,明显提高了阻燃效果。

具体实施方式

22.以下通过具体实施方式对本发明作进一步的详细说明,但不应将此理解为本发明的范围仅限于以下的实例。在不脱离本发明上述方法思想的情况下,根据本领域普通技术知识和惯用手段做出的各种替换或变更,均应包含在本发明的范围内。

23.实施例1(1)将多孔二氧化硅加入高速混合机中,加热至120℃,将三(2,3-二溴丙基)异氰脲酸酯、联枯混合均匀,加热熔融后加入多孔二氧化硅中,搅拌混合,使多孔二氧化硅的孔隙中充分吸附三(2,3-二溴丙基)异氰脲酸酯及联枯,制得负载阻燃剂的二氧化硅;搅拌混合的转速为200r/min,时间为30min;三(2,3-二溴丙基)异氰脲酸酯、联枯、多孔二氧化硅的质量比为10:1.2:15;(2)将聚醚砜、3-巯丙基三乙氧基硅烷加入n,n-二甲基乙酰胺中,加热至40℃,并搅拌至完全溶解,真空脱泡,然后喷雾沉积于步骤(1)制得的负载阻燃剂的二氧化硅表面,形成包覆层,制得复合阻燃剂;聚醚砜、3-巯丙基三乙氧基硅烷、n,n-二甲基乙酰胺、负载阻

燃剂的二氧化硅的质量比为10:0.1:100:50;(3)将高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168加入混合机中,以90r/min混合10min,得到混合料;将混合料加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168的质量比为100:15:0.1;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min。

24.对比例1将多孔二氧化硅、三(2,3-二溴丙基)异氰脲酸酯、联枯、聚醚砜、3-巯丙基三乙氧基硅烷、高抗冲聚苯乙烯颗粒、抗氧剂168直接加入混合机中,以90r/min混合10min,出料后加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min;各原料的用量与实施例1中一致。

25.实施例2(1)将多孔二氧化硅加入高速混合机中,加热至120℃,将三(2,3-二溴丙基)异氰脲酸酯、联枯混合均匀,加热熔融后加入多孔二氧化硅中,搅拌混合,使多孔二氧化硅的孔隙中充分吸附三(2,3-二溴丙基)异氰脲酸酯及联枯,制得负载阻燃剂的二氧化硅;搅拌混合的转速为300r/min,时间为20min;三(2,3-二溴丙基)异氰脲酸酯、联枯、多孔二氧化硅的质量比为10:0.8:15;(2)将聚醚砜、3-巯丙基三乙氧基硅烷加入n,n-二甲基乙酰胺中,加热至50℃,并搅拌至完全溶解,真空脱泡,然后喷雾沉积于步骤(1)制得的负载阻燃剂的二氧化硅表面,形成包覆层,制得复合阻燃剂;聚醚砜、3-巯丙基三乙氧基硅烷、n,n-二甲基乙酰胺、负载阻燃剂的二氧化硅的质量比为12:0.15:100:50;(3)将高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168加入混合机中,以90r/min混合10min,得到混合料;将混合料加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168的质量比为100:10:0.1;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min。

26.对比例2将多孔二氧化硅、三(2,3-二溴丙基)异氰脲酸酯、联枯、聚醚砜、3-巯丙基三乙氧基硅烷、高抗冲聚苯乙烯颗粒、抗氧剂168直接加入混合机中,以90r/min混合10min,出料后加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min;各原料的用量与实施例2中一致。

27.实施例3(1)将多孔二氧化硅加入高速混合机中,加热至120℃,将三(2,3-二溴丙基)异氰脲酸酯、联枯混合均匀,加热熔融后加入多孔二氧化硅中,搅拌混合,使多孔二氧化硅的孔隙中充分吸附三(2,3-二溴丙基)异氰脲酸酯及联枯,制得负载阻燃剂的二氧化硅;搅拌混合的转速为250r/min,时间为25min;三(2,3-二溴丙基)异氰脲酸酯、联枯、多孔二氧化硅的质量比为10:0.4:15;(2)将聚醚砜、3-巯丙基三乙氧基硅烷加入n,n-二甲基乙酰胺中,加热至45℃,并搅拌至完全溶解,真空脱泡,然后喷雾沉积于步骤(1)制得的负载阻燃剂的二氧化硅表面,形成包覆层,制得复合阻燃剂;聚醚砜、3-巯丙基三乙氧基硅烷、n,n-二甲基乙酰胺、负载阻燃剂的二氧化硅的质量比为15:0.2:100:50;

(3)将高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168加入混合机中,以90r/min混合10min,得到混合料;将混合料加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;高抗冲聚苯乙烯颗粒、复合阻燃剂、抗氧剂168的质量比为100:5:0.1;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min。

28.对比例3将多孔二氧化硅、三(2,3-二溴丙基)异氰脲酸酯、联枯、聚醚砜、3-巯丙基三乙氧基硅烷、高抗冲聚苯乙烯颗粒、抗氧剂168直接加入混合机中,以90r/min混合10min,出料后加入螺杆挤出机中,经挤出切粒,得到阻燃改性高抗冲聚苯乙烯材料;螺杆挤出机的加热温度范围为170-210℃,螺杆转速为350r/min;各原料的用量与实施例3中一致。

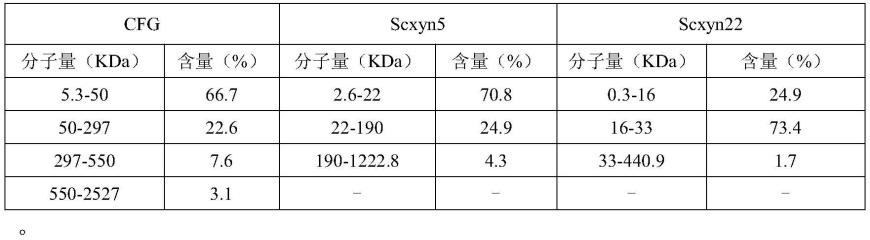

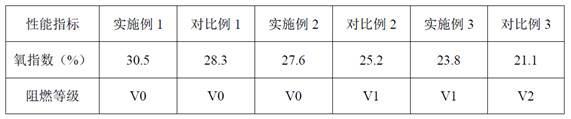

29.性能测试:将上述实施例1-3、对比例1-3的阻燃改性高抗冲聚苯乙烯材料分别注塑成为标准样条,按gb/t2406-2009测试氧指数,按ul94标准进行垂直燃烧试验,得到阻燃等级,如表1所示。

30.表1:

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。