1.本发明涉及拉伸校直领域的一种长度测定装置和方法,具体说是涉及铝或其他合金拉伸校直时型材长度的快速测量装置和方法。

背景技术:

2.随着我国工业越来越向着绿色化、轻量化、高速化、现代化方向发展,由于铝及铝合金具有密度小、强度高、耐蚀性和成形性好等优点,以铝代钢的倾向越来越大,铝合金现已被广泛应用在航空、航天、兵器、汽车、船舶、舰艇、机械制造、家用电器和电子通讯等行业。

3.铝型材对尺寸和力学性能要求严格,相关领域对平面度和直线度要求也十分苛刻。铝型材的制作工艺里面很重要的一个环节即挤压成型,挤压成形后的铝型材需要通过风冷、雾冷或水冷进行冷却。经过牵引机的牵引和快速冷却,铝型材一般会产生不同程度的弯曲和扭曲,在截面方向也产生应力不均匀。因此,在铝型材挤压生产后部处理区中,铝型材需要拉伸矫直以消除铝型材的弯曲和扭曲,同时消除铝型材沿截面方向的应力不均匀。故而,矫直工序也是一道不可忽略的工序。

4.目前,国内拉伸矫直技术与设备方面落后于发达国家,虽然实现了半自动化,但是关键工序仍然是依靠人工完成,如拉伸校直的拉伸距离仍然依靠人工经验,即凭感觉拉多少,并没有实现定量化的控制技术。主要原因是对型材进行拉伸校直,拉多少首先要知道型材长度多少,对于获取型材的长度,由于工况复杂,存在一定的困难。如

5.型材的长度范围比较大(15-25m),普通位移传感器传感器的精度和测量范围不能兼顾,以及使用场景不很合适。

6.采用普通相机实时拍摄测量,则背景复杂,图像处理比较麻烦;且型材长度范围大,需要多个相机,这大大增加了成本。

7.此外还有一点就是铝型材较软,会存在轴向弯曲现象,这也给测量的准确度带来一定的影响。

技术实现要素:

8.针对铝型材拉伸校直产线的全自动化,本发明旨在实现拉伸校直的全自动化产线设计时,能够实时快速的实现待校直铝型材的长度测量,以便对拉伸校直的拉伸程度进行定量指导。因此本发明提供了铝型材拉伸校直时,一种效率高、实现简单的型材长度测量方法。

9.本发明的技术方案如下:

10.一、一种铝型材拉伸校直时铝型材的长度测量装置:

11.装置包括第一移动拉伸小车、第二移动拉伸小车、拉线位移传感器、绝对编码器、冷床、第一移动深度相机、第二移动深度相机、接近开关、轨道和定位气缸;第二移动拉伸小车和第一移动拉伸小车分别布置在轨道的两端,第二移动拉伸小车和第一移动拉伸小车可

沿轨道移动地安装在轨道上,第二移动拉伸小车上安装第二移动深度相机,第一移动拉伸小车侧方旁固定有第一移动深度相机;轨道侧方布置有冷床,冷床上运输多根待校直型材,多根待校直型材被拉伸后横跨多个冷床布置并被冷床运输,每根待校直型材平行于轨道布置,待校直型材在冷床上从远离轨道向靠近轨道平移;第二移动深度相机和第一移动深度相机均朝向冷床上的待校直型材。

12.所述的冷床上在靠近轨道的侧部安装有接近开关,接近开关用于检测待校直型材是否上料到位。

13.所述的第一移动深度相机位于待校直型材靠近第一移动拉伸小车一端端部的上方。

14.所述的第一移动拉伸小车和拉线位移传感器连接,通过拉线位移传感器检测第一移动拉伸小车沿轨道移动的距离;

15.所述的第二移动拉伸小车和绝对编码器连接,通过绝对编码器检测第二移动拉伸小车沿轨道移动的距离。

16.所述的冷床上在靠近轨道的侧部安装有定位气缸,通过定位气缸阻挡待校直型材被冷床运输的限位位置。

17.二、一种铝型材拉伸校直时铝型材的长度测量方法:

18.设立两个基准位置,通过绝对编码器测量第二移动拉伸小车初始起点的位置作为第二基准位置,通过拉线位移传感器测量第一移动拉伸小车初始起点的位置作为第一基准位置,预先测量获得第二基准位置和第一基准位置之间的距离x0、第二移动拉伸小车的长度x5、第一移动深度相机的位置相对于第一基准位置的距离x2,第一移动深度相机的位置固定,因此相对于第一基准位置的距离固定;

19.当接近开关9检测到待校直型材被搬运到冷床的待上料位置,工控机开始控制第二移动深度相机和第一移动深度相机实时采集拍摄待校直型材两端附近的图像;其中第一移动深度相机一侧的型材端部始终会出现在镜头视野中,可以直接检测型材端部,第二移动深度相机一侧,需要随着小车移动来检测型材另一侧端部所在的位置,当检测到端部时小车停止运动。

20.第二移动深度相机安装在第二移动拉伸小车靠近第一移动深度相机的一侧,第二移动深度相机随着第二移动拉伸小车2移动,第一移动深度相机位于待校直型材端部正上方,在第二移动拉伸小车移动过程中,通过绝对编码器实时采集第二移动拉伸小车距离第二基准位置的移动距离x6,工控机随即与plc通讯,读取绝对编码器4的数据即x6,且通过第二移动深度相机采集拍摄的图像分析处理获得待校直型材靠近第二移动拉伸小车的一端端部和第二移动拉伸小车之间的距离x1,通过第一移动深度相机实时采集拍摄的图像分析处理获得待校直型材靠近第一移动拉伸小车的一端端部和第一移动拉伸小车之间的距离x3;

21.最后通过公式处理获得待校直型材的长度l为:

22.l=x0-x2-x3-x1-x5-x6。

23.第二移动深度相机和第一移动深度相机均朝下拍摄多根待校直型材靠近自身一端端部的图像,第二移动深度相机和第一移动深度相机内部包含rgb镜头和深度镜头,拍摄的图像的每一帧均包括深度帧与rgb帧,将第一移动深度相机拍摄的图像进行图像分析处

理定位待校直型材端部,第二移动深度相机随第二移动拉伸小车移动,在轨道上沿平行于待校直型材长度方向移动的同时并实时拍摄图像并进行实时的图像分析处理跟踪定位待校直型材端部。

24.第一移动深度相机拍摄的图像在对背景去除、干扰去除后的深度帧像素进行遍历,找到待校直型材端部的像素坐标,利用rgb镜头的畸变参数与转换参数,将像素坐标转换为相机坐标完成定位。

25.所述的图像分析处理过程具体如下:

26.首先,对深度帧与rgb帧进行坐标对齐;

27.其次,识别和定位的是冷床上最先挤出的待校直型材,对深度帧中包含待校直型材及其两侧的平行于待校直型材方向的区域进行截取,获取待校直待校直型材对应的检测区域,以避免其他待校直型材干扰;

28.然后,利用深度帧信息进行背景去除,之后再去除干扰;

29.最后,对待校直型材端部进行识别和定位,并利用相机内部rgb对应的畸变参数和坐标转换参数将待校直型材端部在图像中的像素坐标转换为以相机为空间原点的相机坐标。

30.所述第二移动深度相机拍摄的图像在进行背景去除时,具体为:

31.在第二移动深度相机的深度帧中,只保留像素值处于(d-δ,d β)范围内的像素,其中d表示相机镜头和冷床床面的距离,δ为大于待校直型材最大厚度的参数值,β为待校直型材下垂参考阈值,是考虑到待校直型材端部悬空下垂设定的阈值,能保证待校直型材端部能够被检测到;据此将深度帧二值化,并将二值化的结果与rgb帧点乘而将大部分背景去除。

32.所述第一移动深度相机拍摄的图像在进行背景去除时,具体为:

33.先将深度帧的检测区域内的无效像素去除,即预先设置倍数n,遍历像素将原本像素值为0的像素的像素值全部改为一个大于相机镜头和冷床床面的距离d的n倍的值,以便将有效像素值中的最小值凸显出来。

34.再次遍历像素,找出有效的像素值的最小值s;

35.再次遍历像素,将像素值处于(s,s δ β)的像素筛选保留,其余像素的像素值全部改为0,δ为大于待校直型材最大厚度的参数值,β为待校直型材下垂参考阈值,是考虑到待校直型材端部悬空下垂设定的阈值,能保证待校直型材端部能够被检测到;据此将深度帧二值化,并将二值化的结果与rgb帧点乘(对应坐标位置的像素相乘)而将大部分背景去除。

36.所述的去除干扰是对深度帧继续进行去除干扰时,具体是以去除较小连通域的方法以及高斯、均值滤波等方法去除乱入物体的干扰以及噪声干扰。

37.所述第二移动深度相机去除干扰具体为:

38.首先将小面积的连通区域去除,即先进行图像分割,然后利用几何特征(面积)将图像中的一部分小面积的连通区域去除,同时求取剩余的每个连通区域的外接矩形,获取平行于待校直型材长度方向的y方向连通区域的像素宽度;

39.然后通过rgb帧的畸变参数和坐标转换参数将像素宽度转换成相机坐标获得连通区域实际宽度,并将通区域实际宽度小于ε倍的冷床宽度的连通区域去除,其中ε为一安全系数,以保证能彻底去除干扰,ε取值可以取在(1.5,2)之间。

40.这样能针对第二移动深度相机去除型材还未处于第二移动深度相机视野中时,冷床带来的干扰。

41.当上述操作完成后如果仍然剩余连通区域,即表明型材6已在处在视野中,此时很有可能冷床5和型材6形成一个大的连通区域,这对型材6端部位置的像素坐标读取不利。因此先检测连通域x方向的像素宽度,可以通过计算外接矩形在x方向的边长,如果小于a区域x方向的宽度,说明视野中只有型材。如果等于,说明型材6和冷床5同时在视野中,需要去除冷床5干扰,由于铝型材6是银白色,冷床面为暗灰色,因此将权利要求9中处理到最后的rgb图转为灰度图并直方图均衡化,采用最大类间方差法进行二值化,此时便可以根据亮度特征去除冷床5干扰。

42.所述的第二移动深度相机拍摄的图像进行图像分析处理跟踪定位待校直型材端部中:

43.如果一开始图像的检测区域中不存在待校直型材,即像素全为0,则控制第二移动拉伸小车在轨道上沿平行于待校直型材、靠近第一移动深度相机的后端方向(图2的-y方向)移动,直到检测区域内出现待校直型材的像素点,再控制第二移动拉伸小车停止运动,开始遍历第二移动深度相机所拍摄的图像中的像素,获得待校直型材端部的像素坐标并转换为相机坐标,从而获得待校直型材端部相对于深度相机的位置完成定位;

44.如果一开始图像的检测区域中存在待校直型材,但待校直型材端部与深度帧的检测区域边界重合(图3),这代表待校直型材在y方向上已经布满整个监测区域,

45.则控制第二移动拉伸小车在轨道上沿平行于待校直型材、原理第一移动深度相机的后端方向(图2的 y方向)移动,直到待校直型材端部位于检测区域边界之内,此时代表待校直型材端部已处于检测区域内,再控制第二移动拉伸小车停止运动,开始遍历第二移动深度相机所拍摄的图像中的像素,获得待校直型材端部的像素坐标并转换为相机坐标,从而获得待校直型材端部相对于深度相机的位置完成定位。

46.本发明的两个深度相机会检测两侧端部在相机视野内的像素坐标,并通过相机的畸变参数以及坐标转换参数,将像素坐标转换为相机坐标,从而获得型材端部相对于相机的位置。各尺寸会形成一个闭环,从而可以通过距离运算得到型材的长度。

47.本发明的有益效果是:

48.本发明可以初步测量型材的原始长度,是型材拉伸校直自动化产线设计的关键一步,能够实时快速的实现待校直铝型材的长度测量,实现对拉伸校直的拉伸程度进行定量测量。

附图说明

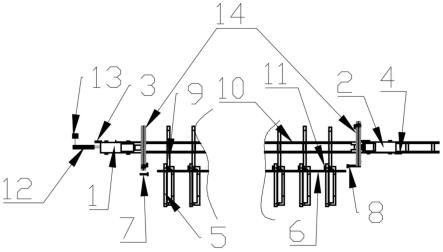

49.图1为拉伸校直产线长度测量部分布局图;

50.图2为图1结构的方法测量关系简图;

51.图3为测量结构的系统组成图。

52.图中:1第一移动拉伸小车,2第二移动拉伸小车,3拉线位移传感器,4绝对编码器,5冷床,6型材,7第一移动深度相机,8第二移动深度相机,9接近开关,10轨道,11定位气缸。

具体实施方式

53.下面结合附图和具体实施对本发明作进一步说明。

54.如图1所示,装置包括第一移动拉伸小车1、第二移动拉伸小车2、拉线位移传感器3、绝对编码器4、冷床5、第一移动深度相机7、第二移动深度相机8、接近开关9、轨道10和定位气缸11;第二移动拉伸小车2和第一移动拉伸小车1分别布置在轨道10的两端,第二移动拉伸小车2和第一移动拉伸小车1可沿轨道10移动地安装在轨道10上,第二移动拉伸小车2上安装第二移动深度相机8,第一移动拉伸小车1侧方旁固定有第一移动深度相机7;轨道10侧方布置有多个冷床5,冷床5带有传送带,冷床5上运输多根待校直型材6,多根待校直型材6被拉伸后横跨多个冷床5布置并被冷床5运输,每根待校直型材6平行于轨道10布置,待校直型材6在冷床5上从远离轨道10向靠近轨道10平移;第二移动深度相机8和第一移动深度相机7均朝向冷床5上的待校直型材6,两个相机镜头垂直向下,并且位于冷床上方一定高度的位置。

55.冷床5上在靠近轨道10的侧部安装有接近开关9,接近开关9用于检测待校直型材6是否上料到位,即是否到达冷床5上在靠近轨道10一侧的位置,当检测到上料到位后两个相机开始同时采集数据。第一移动深度相机7位于待校直型材6靠近第一移动拉伸小车1一端端部的上方。

56.第一移动拉伸小车1用于较小幅移动,和拉线位移传感器3连接,通过拉线位移传感器3检测第一移动拉伸小车1沿轨道10移动的距离;第二移动拉伸小车2用于较大幅移动,和绝对编码器4连接,通过绝对编码器4检测第二移动拉伸小车2沿轨道10移动的距离。

57.冷床5上在靠近轨道10的侧部安装有定位气缸11,通过定位气缸11阻挡待校直型材6被冷床5运输的限位位置。

58.绝对编码器采用滚轮结构的编码器,具体可采用计米轮,计米轮在沿轨道10上滚动检测。

59.第一移动拉伸小车1,提供拉伸力和拉伸位移,第二移动拉伸小车2,用来夹持型材一端进行固定。第一移动深度相机7固定在地面上,用来检测此侧型材端部的端部位置。第二移动深度相机8岁第二移动拉伸小车2移动,用来识别和定位此侧的型材端部位置。

60.轨道10一侧为冷床5,用来搬运和放置型材,接近开关9用来检测待校直型材6是否被冷床5搬运到待上料位置。冷床5的每一传送带一侧均安装一个定位气缸11(用来定位但不限于气缸),且在一条直线上,用来对待校直型材6进行定位,型材6在被各个冷床5运输到最靠近轨道10的末端时候均被各个冷床5上的定位气缸11阻挡而被定位,以使型材6在长度测量时保持在一条直线上。

61.如图3所示,具体实施中,还包括工控机、plc、继电器,第一移动深度相机、工控机、plc、继电器、接近开关和拉线位移传感器位于第一移动拉伸小车一侧,位置相对固定,继电器控制下的定位气缸均布在冷床上。第一移动深度相机直接与工控机相连,接近开关和拉线位移传感器接在plc上,plc与工控机可互相通信。第二移动深度相机、远程i/o模块和编码器位于第二移动拉伸小车上,第二移动深度相机通过无线收发装置与工控机相连,远程i/o模块通过无线模块与plc相连,以避免布线的麻烦。绝对编码器接在远程i/o模块上。

62.本发明对型材长度的测量过程如下,如图2所示:

63.设立两个基准位置,基准位置之间的距离为x0。第二移动拉伸小车2距离第二基准

位置的距离x6由绝对编码器4记录,小车长度为x5。第一移动深度相机7位置固定,其相对于第一基准位置的距离固定,为x2。

64.当接近开关9检测到型材6被搬运到待上料位置,工控机开始采集两个深度相机的数据。第一移动深度相机7一侧会直接检测型材端部的像素坐标,然后通过相机的畸变参数和坐标转换参数转换为相机坐标,从而获得此侧的型材端部相对于相机的距离,即x3。

65.另一侧的第二移动深度相机8,会随着第二移动拉伸小车2移动,直到检测到型材6出现在相机视野内,此时小车停止运动,工控机随即与plc通讯,读取绝对编码器4的数据,即x6。

66.同时,工控机也会判定第二移动深度相机8中此侧型材端部的像素坐标,然后通过相机的畸变参数和坐标转换参数转换为相机坐标,从而获得此侧的型材端部相对于相机的距离,即x1。此时,相关数据均以获得,通过公式可求得型材长度l为:

67.l=x0-x2-x3-x1-x5-x6

68.具体实施中,第一移动拉伸小车距离第二基准位置的距离为x4,x4可以用来进一步指导第一移动拉伸小车上的搬运工具来抓取此侧型材端部。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。