1.本发明属于膜分离技术领域,具体涉及到一种利用振荡流工艺降低膜污染、提高膜通量的方法。

背景技术:

2.在过去的几十年里,膜分离技术被广泛应用于水处理、食品浓缩、脱色等许多领域。膜分离过程中普遍存在膜污染和浓差极化现象,导致分离效率低和操作费用高。

3.为了解决浓差极化和膜污染等问题,最常用的方法是提高膜表面的水力剪切作用,如增加膜表面的流体流速,或者采用高强度的曝气,但这些方法通常会带来高能耗和高运行成本问题。国内外研究者通过对运动部件研究强化分离过程,如旋转膜、旋转圆盘或者环绕一个垂直轴进行纵向地或扭动地振动膜,在膜表面水力流速较低的情况下在膜表面产生高的剪切速率,提高了膜表面的剪切作用。

4.cn 205222799 u公开发明一种一体式厌氧旋转管式膜生物反应器,管式膜组件设置于反应器主体内部,管式膜组件上部与转动装置的传动轴连接,通过内筒的旋转在内外筒环隙中使悬浮液产生泰勒涡,可以形成高剪切力,从而阻碍颗粒在膜面的沉积,强化过滤效果。

5.lee等人(lee ss, burt a, russotti g. buckland b, biotechnology and bioengineering, (1995),48(4):386

–

400.)研究一种旋转圆盘系统应用于酵母菌回收领域,通过膜和运动部件(如旋转圆盘、叶轮或者偏心转轴)之间的相对运动在膜上产生高的剪切速率。旋转圆盘系统为满足工业要求,需要在同一个轴上安装较大直径的圆盘,并使其高速运动,但由于其结构复杂性、高昂的建造费用以及膜更换的困难等缺点限制了在工业中的实际应用。

6.cn 112744898 a公开发明提供一种超频振动膜处理农药中间体高浓废水的方法。借助膜组件产生的超频振动,在膜表面产生高剪切力,较静态错流式过滤所产生的剪切力高出10倍以上,使料液中的大分子物质难以在膜表面形成凝胶层,减少膜表面的浓度极化和吸附累积,大大降低膜堵塞和污染的可能性。

7.通过对膜装置的改进提高膜表面的剪切速率,进而降低膜污染以及浓差极化,但改进膜装置成本较高且普适性较低,很难能得到推广。振荡流技术是近年提出一种新型过程强化方式,在反应器方面已有大量研究报导,但其应用于膜分离装置的强化研究鲜有报导。通过强制振荡将流体在反应器内的停留时间与流速解耦,使流体的实际流型与混合状态独立于流体的净流速,在流体中产生大量涡流与强剪应力来实现对传热、传质过程的有效强化。将振荡流技术应用于膜分离装置,利用强制振荡强化膜分离装置内流体的湍动,实现高膜通量及控制膜污染,具有充分的可行性及工业化应用前景。

8.本发明通过振荡装置仅对流体进行振荡,无需对整个膜分离装置进行振动,提高能量利用率。同时,将振荡流技术引入在膜分离过程中,只需在原有工艺的基础上增加振荡发生装置,工艺改造成本低,易于大规模应用。

技术实现要素:

9.本发明的目的旨在提供一种利用振荡流工艺降低膜污染、提高膜通量的方法,解决现有膜分离的过程中存在膜污染和浓差极化的问题,提高分离效率和降低操作成本。

10.本发明的目的可以通过以下技术方案实现:一种利用振荡流技术降低膜污染、提高膜通量的方法,包括以下步骤:(1)原料液经进料装置输送至振荡发生装置,流体通过振荡发生装置对原料液进行振荡;(2)上述原料液进入膜分离装置进行膜分离,分别收集膜分离装置的截留液和渗透液。

11.进一步地,所述步骤(1)中,所述原料液为医药、食品、生物、化工等行业膜分离处理液中的一种或多种。

12.进一步地,所述振荡装置为改装后的脉动泵,拆除其进出口单向阀,并安装可线性调节振荡强度的信号发生器,电流信号为4-20 ma。

13.进一步地,在振荡装置与进料泵之间设置有可调节压力的背压阀。

14.进一步地,所述振荡装置发生的信号为正弦函数、阶跃函数等中的一种或多种。

15.进一步地,所述振荡幅度为0 mm-30 mm时,振荡频率为0-10 hz。

16.进一步地,膜分离装置为平板膜、管式膜、中空纤维膜、卷式膜等中的一种或多种。

17.本发明的有益效果:本发明通过振荡流技术,可以减小膜表面浓度,减少膜污染和浓差极化的现象,抑制膜通量的衰减,提高膜的使用寿命,具有简单操作和能耗低的特点。同时膜法分离能够连续进料和连续浓缩出料,提高了产品的质量和收率,易于大规模应用。

附图说明

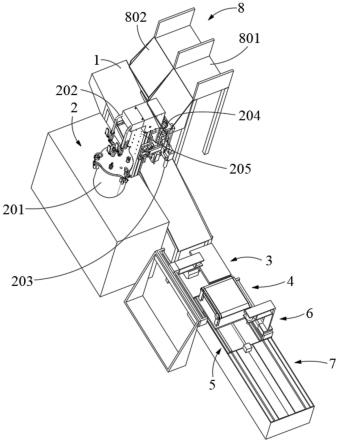

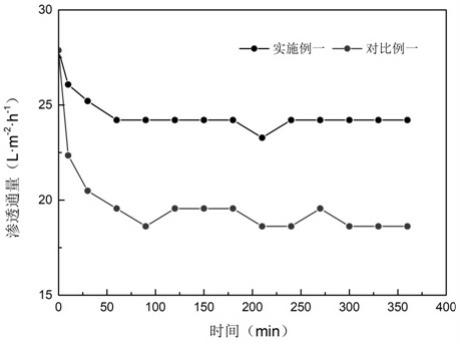

18.图1为实施例1和对比例1的膜通量对比图;图2为实施例1和对比例1的膜形貌表征图,其中a1)为实施例1的膜表面sem;b1)为实施例1的膜截面sem;c1)为实施例1的膜表面afm,a2)为对比例1的膜表面sem;b2)为对比例1的膜截面sem;c2)为对比例1的膜表面afm;图3为本发明的工艺流程图;图中,1-原料液储罐,2-液体输送泵,3-压力调节阀,4-流量仪表,5-振荡发生装置,6-进口压力仪表,7-膜分离装置,8-出口压力仪表,9-压力调节阀,10-截留液储罐,11-渗透液储罐。

19.具体实施方法为了加深对本发明的理解,下面将结合具体实施例对本发明做进一步详细描述,该实施例仅用于解释本发明,并不对本发明的保护范围构成限定。

20.实施例1将100 g浓缩磷脂溶于1000 g正己烷中,并以10000 r/min的转速进行离心,除去不溶物。采用截留分子量为100 kda的聚醚砜膜对上述混合溶液进行超滤处理,混合溶液置于原料液储罐1中,再经液体输送泵2泵入振荡发生装置5,通过振荡发生装,5(振幅0.1 mm,频率3.0 hz,正弦信号)对进料液进行振荡,并以0.01 m/s流速进入平板膜分离器(膜分离

装置7),在跨膜压力0.5 mpa,温度30℃通过超滤膜进行分离,膜通量为24.2 l

·h·

m-2

,截留液即为磷脂浓缩液。将所得磷脂浓缩液在60 ℃、0.08 mpa(真空度)下进行真空干燥,并回收溶剂,得到磷脂含量为95%的磷脂粉末。

21.对比例1将100 g浓缩磷脂溶于1000 g正己烷中,并以10000 r/min的转速进行离心,除去不溶物。采用截留分子量为100 kda的聚醚砜膜对上述混合溶液进行超滤处理,混合溶液以0.01 m/s流速进入平板膜分离器,在跨膜压力0.5 mpa,温度30℃通过超滤膜进行分离,膜通量为18.6 l

·h·

m-2

,截留液即为磷脂浓缩液。将所得磷脂浓缩液在60 ℃、0.08 mpa(真空度)下进行真空干燥,并回收溶剂,得到磷脂含量为80%的磷脂。

22.从图1可以明显看出,无振荡时相同条件下,膜通量仅为18.6 l

·h·

m-2

。振荡条件为振幅0.1 mm,频率3.0 hz的膜通量增加至24.2 l

·h·

m-2

,这说明振荡外场的加入,膜通量有效地增加。

23.从图2可以明显看出无振荡条件下膜表面和截面的污染非常严重,而有振荡条件下污染相对较轻,另外从afm结果可以看出相较无振荡膜分离过滤,对流体进行振荡,膜表面污染物厚度从538.62 nm降至161.59 nm,通过以上说明对流体的振荡可以有效地减轻膜表面的污染和浓差极化的现象。

24.上述实施例说明,本发明利用叠加振荡流技术,可以明显提高膜通量和磷脂粉末纯度。叠加振荡流技术可以减小膜表面浓度,降低膜污染和浓差极化的现象,提高膜通量,延长膜的使用寿命,具有简单操作和能耗低的特点。同时膜法分离能够连续进料和连续浓缩出料,提高了产品的质量和收率,易于大规模应用。

25.以上所述仅为本发明的较佳实施例,凡依本发明申请专利范围所做的均等变化与修饰,皆应属本发明的涵盖范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。