1.本发明涉及模具加工技术领域,尤其涉及一种成型上模加工工艺。

背景技术:

2.成型模,即成型模具。依据实物的形状和结构按比例制成的模具,用压制或浇灌的方法使材料成为一定形状的工具,一般用于塑料加工,可分为:注射成型模、挤出成型模、压制成型模、中空制品吹塑成型模、真空或压缩空气成型模和压铸成型模,每套模具只能生产某一特定形状、尺寸和精度的塑件,因此,在生产中凡是图样有微小差异时,即要变换模具,而无法替代。

3.经检索,中国专利号cn201510955175.2公开了一种密封圈模具加工工艺,虽然模具加工的一些问题,但是其上模的加工较为复杂,从而降低了上模的加工效率,也提高了资源的消耗,且上模的硬度和韧性都较低,使得上模在长期使用后易开裂,不仅缩短了上模的使用寿命,还降低了上模的加工效果,带来了工艺缺陷的问题。

技术实现要素:

4.本发明的目的是为了解决现有技术中存在的缺陷,而提出的一种成型上模加工工艺。

5.为了实现上述目的,本发明采用了如下技术方案:

6.一种成型上模加工工艺,该成型上模组分的重量比如下:钴0.16-1.5%、硅0.16-0.2%和镍0.4-1.8%,余量为铜和不可避免的微量杂质,该成型上模的加工工艺包括以下步骤:

7.步骤一:设计工程图纸:利用三维软件设计上模的外上壳图形、外下壳图形、竖直浇道图形和水平浇道图形,再将上述图形转换成stl数据格式,并导入photoshop切片工具进行切片处理,得到上述上模的三维数据模型;

8.步骤二:根据工程图纸打印模型:将步骤一中的三维数据模型导入3d打印设备中打印成型,得到上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型,并将上模模型进行抛光处理;

9.步骤三:浇注成型:将上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型分别装在热芯盒射芯机上,并通过热芯盒射芯机射入覆膜砂,固化覆膜砂后取出,制成上模外上壳砂芯、上模外下壳砂芯、竖直浇道砂芯和水平浇道砂芯,组装上述砂芯形成铸模,再将原料熔融并放入铁水包中,再通过铁水包向铸模内灌入原料,制成上模铸件;

10.步骤四:热处理和超深冷处理:将步骤三中所述上模铸件进行清洗,并自然风干,再将上模铸件放入淬火炉中进行第一次加热,再进行第二次加热,最后进行第三次加热,加热完成后将上模铸件放入氮化炉中进行中温气体碳氮共渗,再在空气中冷却至80-90℃,再放入回火炉中回火,回火完成后将上模铸件放入深冷处理箱中进行超深冷处理;

11.步骤五:研磨:将经过步骤四的上模铸件进行研磨,保证模板平面度或平行度在

0.003以内;

12.步骤六:慢丝线割:采用线割机用慢丝线割的方式对上模铸件进行加工,割一修三;

13.步骤七:精铣成型面:以固定梢为基准在铣具上精铣成型面,型面要求0.003以内。

14.进一步地,步骤一中所述设计产品包括六个部分,分别为:设计依据、设计程序、分型面的确定、浇注系统的设计、排气系统的设计和冷却系统的设计。

15.进一步地,步骤二中所述3d打印设备所采用的打印材料为丙烯腈-丁二烯-苯乙烯共聚物和聚酰胺纤维,步骤三中所述热芯盒射芯机射入覆膜砂的温度为200-220℃,保温时间为2-3min。

16.进一步地,步骤三中所述原料熔融的具体操作为:

17.s1、将铜放入熔炼炉中,直至铜完全融化;

18.s2、在步骤s1中的铜水内加入硅和镍,扒渣后加入覆盖剂进行搅拌,便于硅和镍融入铜水;

19.s3、完成步骤s2后再将钴加入,进行搅拌,完成原料熔融。

20.进一步地,步骤四中所述第一次加热温度为400-500℃,保温时间为20-30min,所述第二次加热温度为600-1000℃,保温时间为25-35min,所述第三次加热温度为1100-1800℃,保温时间为20-30min,所述回火温度为500-600℃,保温时间为2-2.5h。

21.进一步地,步骤四中所述中温气体碳氮共渗的温度为500-550℃,时间为10-12h,所述中温气体碳氮共渗可获得氰化层,且氰化层的厚度为1mm。

22.进一步地,步骤四中所述超深冷处理包括精确编制的降温、超低温保温和升温三个步骤,所述超低温保温的温度为-200-190℃,保温时间为1d,三个步骤合计需36-48h。

23.相比于现有技术,本发明的有益效果在于:

24.1、本发明通过制造铸模加工上模铸件,同时铸模可重复利用,从而达到简便上模加工的目的,不仅提高了上模加工的效率,还降低了资源的消耗。

25.2、本发明的上模铸件在淬火炉中进行第一次加热,再进行第二次加热,最后进行第三次加热,加热完成后将上模铸件放入氮化炉中进行中温气体碳氮共渗,形成氰化层,再在空气中冷却至80-90℃,再放入回火炉中回火,回火完成后将上模铸件放入深冷处理箱中进行超深冷处理,使得上模铸件的强度和韧性得以显著提高,避免了上模在长期使用后开裂,不仅延长了上模的使用寿命,还提高了上模的加工效果。

附图说明

26.附图用来提供对本发明的进一步理解,并且构成说明书的一部分,与本发明的实施例一起用于解释本发明,并不构成对本发明的限制。

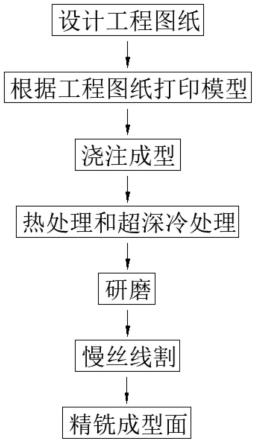

27.图1为本发明提出的一种成型上模加工工艺的流程示意图。

具体实施方式

28.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

29.在本发明的描述中,需要理解的是,术语“上”、“下”、“前”、“后”、“左”、“右”、“顶”、“底”、“内”、“外”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

30.实施例1:

31.请参阅图1,本发明提供一种技术方案:一种成型上模加工工艺,该成型上模组分的重量比如下:钴0.16-1.5%、硅0.16-0.2%和镍0.4-1.8%,余量为铜和不可避免的微量杂质,该成型上模的加工工艺包括以下步骤:

32.步骤一:设计工程图纸:利用三维软件设计上模的外上壳图形、外下壳图形、竖直浇道图形和水平浇道图形,再将上述图形转换成stl数据格式,并导入photoshop切片工具进行切片处理,得到上述上模的三维数据模型,所述设计产品包括六个部分,分别为:设计依据、设计程序、分型面的确定、浇注系统的设计、排气系统的设计和冷却系统的设计;

33.步骤二:根据工程图纸打印模型:将步骤一中的三维数据模型导入3d打印设备中打印成型,得到上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型,并将上模模型进行抛光处理,所述3d打印设备所采用的打印材料为丙烯腈-丁二烯-苯乙烯共聚物和聚酰胺纤维,步骤三中所述热芯盒射芯机射入覆膜砂的温度为200-220℃,保温时间为2-3min;

34.步骤三:浇注成型:将上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型分别装在热芯盒射芯机上,并通过热芯盒射芯机射入覆膜砂,固化覆膜砂后取出,制成上模外上壳砂芯、上模外下壳砂芯、竖直浇道砂芯和水平浇道砂芯,组装上述砂芯形成铸模,再将原料熔融并放入铁水包中,再通过铁水包向铸模内灌入原料,制成上模铸件,所述原料熔融的具体操作为:

35.s1、将铜放入熔炼炉中,直至铜完全融化;

36.s2、在步骤s1中的铜水内加入硅和镍,扒渣后加入覆盖剂进行搅拌,便于硅和镍融入铜水;

37.s3、完成步骤s2后再将钴加入,进行搅拌,完成原料熔融;

38.步骤四:热处理和超深冷处理:将步骤三中所述上模铸件进行清洗,并自然风干,再将上模铸件放入淬火炉中进行第一次加热,再进行第二次加热,最后进行第三次加热,加热完成后将上模铸件放入氮化炉中进行中温气体碳氮共渗,再在空气中冷却至80-90℃,再放入回火炉中回火,回火完成后将上模铸件放入深冷处理箱中进行超深冷处理,所述第一次加热温度为400-500℃,保温时间为20-30min,所述第二次加热温度为600-1000℃,保温时间为25-35min,所述第三次加热温度为1100-1800℃,保温时间为20-30min,所述回火温度为500-600℃,保温时间为2-2.5h;

39.步骤五:研磨:将经过步骤四的上模铸件进行研磨,保证模板平面度或平行度在0.003以内;

40.步骤六:慢丝线割:采用线割机用慢丝线割的方式对上模铸件进行加工,割一修三;

41.步骤七:精铣成型面:以固定梢为基准在铣具上精铣成型面,型面要求0.003以内。

42.具体的,在生成上模铸件的过程中,三维软件设计上模的外上壳图形、外下壳图形、竖直浇道图形和水平浇道图形,并建立上述上模的三维数据模型,再利用3d打印设备将

三维数据模型打印成型,得到上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型,并将上模模型分别装在热芯盒射芯机上,通过热芯盒射芯机射入覆膜砂,固化覆膜砂后取出,制成上模外上壳砂芯、上模外下壳砂芯、竖直浇道砂芯和水平浇道砂芯,组装上述砂芯形成铸模,再将原料熔融并放入铁水包中,再通过铁水包向铸模内灌入原料,制成上模铸件,同时铸模可重复利用,从而达到简便上模加工的目的,不仅提高了上模加工的效率,还降低了资源的消耗。

43.实施例2:

44.请参阅图1,一种成型上模加工工艺,除与上述实施例相同结构外,本实施例将具体介绍中温气体碳氮共渗和超深冷处理操作;

45.具体为,步骤四中所述中温气体碳氮共渗的温度为500-550℃,时间为10-12h,所述中温气体碳氮共渗可获得氰化层,且氰化层的厚度为1mm,步骤四中所述超深冷处理包括精确编制的降温、超低温保温和升温三个步骤,所述超低温保温的温度为-200-190℃,保温时间为1d,三个步骤合计需36-48h。

46.具体的,在加工上模铸件的过程中,将上模铸件进行清洗,并自然风干,之后将上模铸件放入淬火炉中进行第一次加热,再进行第二次加热,最后进行第三次加热,加热完成后将上模铸件放入氮化炉中进行中温气体碳氮共渗,再在空气中冷却至80-90℃,再放入回火炉中回火,回火完成后将上模铸件放入深冷处理箱中进行超深冷处理,使得上模铸件的强度和韧性得以显著提高,避免了上模在长期使用后开裂,不仅延长了上模的使用寿命,还提高了上模的加工效果。

47.本发明的工作原理及使用流程:加工时,利用三维软件设计上模的外上壳图形、外下壳图形、竖直浇道图形和水平浇道图形,并建立上述上模的三维数据模型,再利用3d打印设备将三维数据模型打印成型,得到上模外上壳模型、上模外下壳模型、竖直浇道模型和水平浇道模型,并将上模模型分别装在热芯盒射芯机上,通过热芯盒射芯机射入覆膜砂,固化覆膜砂后取出,制成上模外上壳砂芯、上模外下壳砂芯、竖直浇道砂芯和水平浇道砂芯,组装上述砂芯形成铸模,再将原料熔融并放入铁水包中,再通过铁水包向铸模内灌入原料,制成上模铸件,同时铸模可重复利用,从而达到简便上模加工的目的,不仅提高了上模加工的效率,还降低了资源的消耗,再将上模铸件进行清洗,并自然风干,之后将上模铸件放入淬火炉中进行第一次加热,再进行第二次加热,最后进行第三次加热,加热完成后将上模铸件放入氮化炉中进行中温气体碳氮共渗,再在空气中冷却至80-90℃,再放入回火炉中回火,回火完成后将上模铸件放入深冷处理箱中进行超深冷处理,使得上模铸件的强度和韧性得以显著提高,避免了上模在长期使用后开裂,不仅延长了上模的使用寿命,还提高了上模的加工效果,完成操作。

48.以上所述,仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,根据本发明的技术方案及其发明构思加以等同替换或改变,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。