一种630

℃

以上超超临界汽轮机铸件用耐热钢及其制备方法

技术领域

1.本发明属于金属材料技术领域,具体涉及一种630℃以上超超临界汽轮机铸件用耐热钢及其制备方法。

背景技术:

2.我国作为世界上最大的煤炭消耗国,燃煤火力发电是我国最主要的能源供应方式,在未来相当长的一段时间内,燃煤发电技术仍然是我国电力工业的重要发展方向。对于火力发电机组来说,提高蒸汽参数可以显著提高机组的热效率,降低煤耗及温室气体排放。在热力系统不变的情况下,由目前的机组初参数由31mpa/600℃/620℃/620℃提高到35mpa/615℃/630℃/630℃,发电煤耗可降低约3g/kwh;机组初参数进一步提高到35mpa/630℃/650℃/650℃,发电煤耗可再降低约2g/kwh。目前,已经投入商业运行的机组的最高进汽温度已经达到620℃,国内也已经不再批准620℃以下火电项目,未来发展方向将是630℃、650℃及700℃以上火电机组项目。

3.然而,我国在清洁、高效的超超临界火力发电机组关键部件制备上仍受制于人,相应的关键耐热材料需要进口,为攻克关键核心技术,高性能、高可靠性的耐热钢材料与产品的国产化迫在眉睫。机组参数的提高对材料性能要求也进一步提高,尤其对高应力高温度条件下的强韧性及持久性能要求更加苛刻。析出强化是9cr系耐热钢重要强化方式,主要强化相为m

23

c6和mx型粒子,而随着服役时间增加,m

23

c6型碳化物尺寸会长大,导致强化效果大幅降低。现有高温铸件材料中,jb/t11018标准中可供选用的有zg12cr10mo1w1vnbn及zg12cr9mo1w1vnb等。zg12cr10mo1w1vnbn钢室温性能良好,但是最高工作温度不能超过610℃,蠕变断裂强度在大于610℃后都不能满足要求,耐腐蚀、高温抗氧化性略差;更高使用温度的汽轮机用大型铸件材料目前尚无可靠材料可选。

技术实现要素:

4.鉴于上述分析,本发明旨在提供一种630℃以上超超临界汽轮机铸件用耐热钢及其制备方法,其高温强度、抗冲击性、高温持久性等综合性能良好,适用于工作温度为630℃及以上汽轮机铸件。

5.本发明的目的主要是通过以下技术方案实现的:

6.本发明提供了一种630℃以上超超临界汽轮机铸件用耐热钢,按质量百分比计,其成分包括:c:0.04%-0.08%;mn:0.2%-0.5%;si:0.6%-1.0%;cr:8.5%-9.2%;v:0.15%-0.35%;w:2.0%-2.45%;co:3%-3.4%;cu:0.01%-0.5%,nb:0.01%-0.15%,ta:0.01%-0.15%,nb ta:0.09%-0.3%,b:0.012%-0.02%;n:0.004%-0.008%;al≤0.01%,ti≤0.01%,稀土:0.01%-0.3%;p≤0.008%;s≤0.005%;其余为fe和不可避免的杂质,稀土为由ce、y、nd、la、pr组成的两种以上混合稀土。

7.进一步的,按质量百分比计,其成分包括:c:0.077%-0.08%;mn:0.45%-0.5%;si:0.7%-1.0%;cr:8.9%-9.0%;v:0.21%-0.26%;w:2.35%-2.45%;co:3%-3.21%;

cu:0.3%-0.4%,nb:0.02%-0.06%,ta:0.07%-0.11%,nb ta:0.09%-0.3%,b:0.014%-0.017%;n:0.005%-0.008%,al:0.005%-0.007%,ti≤0.01%,稀土:0.01%-0.3%;p≤0.008%;s≤0.005%;其余为fe和不可避免的杂质。

8.进一步的,所述耐热钢的显微组织为回火马氏体 细小弥散分布的第二相粒子 极少量弥散球状m3b2,第二相粒子包括m

23

c6型碳化物和mx粒子。

9.本发明还提供了一种上述630℃以上超超临界汽轮机铸件用耐热钢的制备方法,包括如下步骤:

10.步骤s1:按照上述成分配比中的各组分含量确定原料的配比并将原料进行熔炼,然后精炼并浇注成形得到铸锭;

11.步骤s2:将铸锭进行高温均质化及正火热处理后,进行回火热处理得到630℃以上超超临界汽轮机铸件用耐热钢。

12.进一步的,所述步骤s2的具体步骤包括:

13.步骤s201:将铸锭加热至1050-1200℃并保温进行高温均质化处理,然后随炉冷却至室温;

14.步骤s202:正火,正火工艺为将铸锭加热至1000-1200℃并保温,然后冷却至室温;

15.步骤s203:回火,回火工艺为将铸锭加热至700-800℃并保温,然后随炉冷却至室温得到630℃以上超超临界汽轮机铸件用耐热钢。

16.进一步的,所述步骤s201中,高温均质化处理的保温时间t1与铸锭厚度h1符合如下关系:

17.h1/60≤t1≤h1/40,其中,h1的单位为mm,t1的单位为h。

18.进一步的,所述步骤s202中,加热至正火温度前,800~950℃区间的加热速度为50-80℃/h。

19.进一步的,所述步骤s202中,正火的保温时间t2与铸锭厚度h2符合如下关系:

20.h2/60≤t2≤h2/40,其中,h2的单位为mm,t2的单位为h。

21.进一步的,所述步骤s202中,保温后的冷却方式为:先风冷至300℃后空冷。

22.进一步的,所述步骤s202中,风冷的冷速为30-50℃/h。

23.与现有技术相比,本发明至少可实现如下有益效果之一:

24.a)本发明提供的630℃以上超超临界汽轮机铸件用耐热钢通过控制碳含量在一个较低水平,不含mo和ni元素,控制w、v和nb元素含量,可以促进mx型碳氮化物纳米强化相的足量形成,又避免了粗大碳氮化物、高温δ铁素体形成,保证组织均匀及性能满足使用要求。

25.b)通过添加一定量的cu元素来抑制高温δ铁素体形成,同时避免cu含量过高降低蠕变断裂强度;还添加了ce、y、nd、la、pr中的两种以上混合稀土,用以净化钢液,细化铸态组织,多种稀土元素可发挥协同作用,改善加工性能,进而提高耐热钢的高温力学性能及抗氧化性和耐蚀性。

26.c)本发明提供的630℃以上超超临界汽轮机铸件用耐热钢的制备过程中通过精确控制高温均质化处理的时间和温度、正火温度和时间以及回火温度和时间等工艺参数保证获得的显微组织为回火马氏体 细小弥散分布的第二相粒子 极少量弥散球状m3b2,第二相粒子包括面心立方(fcc)结构的m

23

c6型碳化物,尺寸20nm-150nm左右,m主要是cr、fe、w、co及少量mo、v,第二相粒子还包括尺寸在5-20nm的纳米级沉淀相(mx型析出相),m主要是v、

nb、ta、ce等,x主要为n、c。保证了耐热钢的优良的室温强度和优良的高温强度以及高温抗氧化性和耐蚀性,适用于650℃汽轮机缸体、阀体等铸件。

27.本发明的其他特征和优点将在随后的说明书中阐述,并且,部分的从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过在所写的说明书以来实现和获得。

附图说明

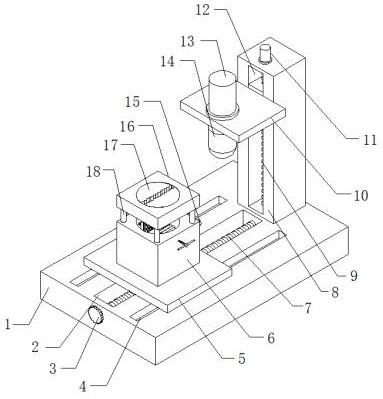

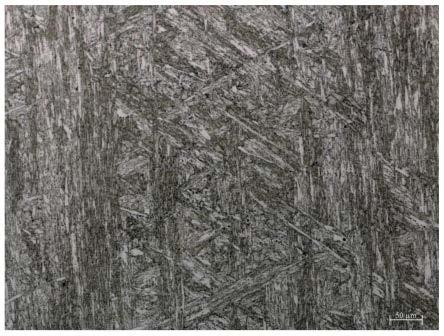

28.附图仅用于示出具体发明的目的,而并不认为是对本发明的限制,在整个附图中,相同的参考符号表示相同的部件。

29.图1实施例1中耐热钢的回火马氏体组织;

30.图2实施例1中回火后m

23

c6型析出相;

31.图3实施例1回火后mx型析出相。

具体实施方式

32.本发明提供了一种630℃以上超超临界汽轮机铸件用耐热钢,按质量百分比计,其成分包括:c:0.04%-0.08%;mn:0.2%-0.5%;si:0.6%-1.0%;cr:8.5%-9.2%;v:0.15%-0.35%;w:2.0%-2.45%;co:3%-3.4%;cu:0.01%-0.5%,nb:0.01%-0.15%,ta:0.01%-0.15%,nb ta:0.09%-0.3%,b:0.012%-0.02%;n:0.004%-0.008%;al≤0.01%,ti≤0.01%,稀土:0.01%-0.3%;p≤0.008%;s≤0.005%;其余为fe和不可避免的杂质,稀土为由ce、y、nd、la、pr组成的两种以上混合稀土。

33.与现有技术相比,本发明提供的630℃以上超超临界汽轮机铸件用耐热钢具有优异的高温力学性能和抗氧化及耐蚀性等特点。本发明控制碳含量在一个较低水平,不含mo和ni元素,控制w、v和nb元素含量,可以促进mx型碳氮化物纳米强化相的足量形成又避免了粗大碳氮化物、高温δ铁素体形成,保证组织均匀及性能满足使用要求;并通过添加一定量的cu元素来抑制高温δ铁素体形成,同时避免cu含量过高降低蠕变断裂强度;本发明还添加了ce、y、nd、la、pr中的两种以上混合稀土,用以净化钢液,细化铸态组织,多种稀土元素可发挥协同作用,改善加工性能,提高耐热钢的高温力学性能及抗氧化性和耐蚀性。

34.具体来说,上述630℃以上超超临界汽轮机铸件用耐热钢,各组分的作用如下:

35.c:形成耐热钢中的主要弥散强化相,m

23

c6型和mx碳氮化物粒子;c也是奥氏体形成元素,可以抑制有害相高温δ铁素体的形成;碳含量过高会导致强化相粒子粗大,因此本发明中c的质量百分比控制在0.04%-0.08%。

36.mn:可以提高热加工性能,抑制高温δ铁素形成,含量低于0.2%时作用不明显,含量过高会降低蠕变断裂强度,因此本发明中mn含量为0.2%-0.5%。

37.si:钢中有效脱氧剂,可以提高抗氧化性。但是si促进laves相析出,促进高温铁素体形成,由热力学计算可知,si含量大于1.0%时,高温铁素体析出温度降低至1170℃,而此温度在热处理工艺温度范围内,易对性能产生不利影响;si含量大于0.6%时,可以一定程度的提高钢的抗氧化性,故将si含量控制在0.6%-1.0%。

38.cr:提高钢的耐蚀性和抗氧化性,形成cr

23

c6型强化相,cr含量超过9.2%时会促进z相的析出,损害材料高温服役性能,因此,本发明中控制cr含量为8.5%-9.2%。

39.v:主要用于形成mx型碳氮化钒强化相,v含量过低时会导致强化相数量不足,而v含量过高则会形成粗大碳氮化钒,降低蠕变强度。本发明中控制v含量为0.15%-0.35%。

40.w:抑制m

23

c6型粒子粗化,适量w元素可以保证耐热钢的蠕变强度在最好水平,过量w易产生偏析,且形成有害的laves相。试验研究表明,w大于2.5%会造成成分偏析,损害材料的铸造工艺性能,局部形成大量的laves相,造成高温服役性能降低;w含量低于2.0%时对本发明中的材料强化作用不明显,因此本发明中w含量控制在2.0%-2.45%。

41.co:抑制高温热处理过程中δ铁素体的形成,完全发挥w的固溶强化作用,提高钢的韧性,对提高蠕变断裂强度有力,同时会增加成本,故本发明中控制co含量为3.0%-3.4%。

42.cu:固溶在基体可以牵制位错移动而降低蠕变速率,可以抑制高温δ铁素体形成,同时可以析出强化和提高耐蚀性,但铜含量过高会降低钢的冲击韧性,本发明中cu含量控制在0.01%-0.5%。

43.nb:常温及高温下均具有强烈的固溶强化作用,可以提高耐热钢的高温屈服强度,形成mx型碳氮化铌强化相,细化晶粒,提高高温耐蚀性,同时在晶内可以形成crnbn相,较低温度下形成的cr

23

c6附生其上,改善晶界耐蚀性,抑制vn晶界偏析,强化晶界。nb和cu元素配伍可以提高耐热钢的抗蠕变性能。过高的nb含量容易造成偏析,因而本发明的nb含量控制为0.01%-0.15%。

44.ta:与nb元素相似,形成mx型碳氮化钽强化相,同时在热处理过程中更容易形成比crnbn相更细小且不易长大的crtan相,起到析出强化的效果,本发明中ta含量控制为0.01%-0.15%。

45.b:可以稳定析出相,强化晶界和板条界,显著提高蠕变断裂强度。但b含量过高会与钢中的n元素形成bn相,热处理很难消除,且会形成m3b2硼化物,降低有效硼含量,对蠕变性能及热加工都有不利影响,本发明中b含量控制为0.012%-0.02%。

46.n:形成mx型碳氮化物强化相,保证耐热钢热强性,含量过高会与b结合成bn,严重损害钢的强韧性,消耗b元素,损害钢的高温持久强度。将n和b含量控制在合适的配比区间,n与b的比例为0.5-0.8(例如0.5-0.66),可以避免产生氮化硼颗粒同时大幅提升持久强度,因此,本发明中,n元素含量控制在0.005%-0.008%。

47.al:可以提高铁素体耐热钢的抗氧化性,但因其与n元素结合倾向强,不利于n元素发挥其有效作用,因此,本发明中al含量控制在0.01%以下。

48.ti:与n元素结合倾向较强,形成tin后无法通过热处理控制尺寸和消除,影响n元素发挥作用导致损害性能,本发明中ti元素含量控制在0.01%以下。

49.稀土元素:可以提高耐热钢高温力学性能及耐蚀性能。混合稀土元素加入可以发挥协同作用,净化晶界,控制夹杂物的数量与形态,本发明综合稀土添加量为0.01%-0.3%。

50.此外,p、s等有害元素越低越好,本发明中p≤0.008%;s≤0.005%。

51.为了进一步提高上述耐热钢的综合性能,可以对上述耐热钢的组成成分做进一步调整。示例性地,按质量百分比计,其成分包括:c:0.077%-0.08%;mn:0.45%-0.5%;si:0.7%-1.0%;cr:8.9%-9.0%;v:0.21%-0.26%;w:2.35%-2.45%;co:3%-3.21%;cu:0.3%-0.4%,nb:0.02%-0.06%,ta:0.07%-0.11%,nb ta:0.09%-0.3%,b:0.014%-0.017%;n:0.005%-0.008%,al:0.005%-0.007%,ti≤0.01%,稀土:0.01%-0.3%;p≤

0.008%;s≤0.005%;其余为fe和不可避免的杂质,稀土为由ce、y、nd、la、pr组成的两种以上混合稀土。

52.本发明还提供了一种如上所述630℃以上超超临界汽轮机铸件用耐热钢的制备方法,包括如下步骤:

53.步骤s1:按照上述成分配比中的各组分含量确定原料的配比并将原料进行熔炼,然后精炼并浇注成形得到铸锭;

54.步骤s2:将铸锭进行高温均质化及正火热处理后,进行回火热处理得到630℃以上超超临界汽轮机铸件用耐热钢。

55.具体的,上述步骤s2的具体步骤包括:

56.步骤s201:将铸锭加热至1050-1200℃并保温进行高温均质化处理,然后随炉冷却至室温;

57.步骤s202:正火,正火工艺为将铸锭加热至1000-1200℃并保温,然后冷却至室温;

58.步骤s203:回火,回火工艺为将铸锭加热至700-800℃并保温,然后随炉冷却至室温得到630℃以上超超临界汽轮机铸件用耐热钢。

59.具体的,上述步骤s201中,高温均质化处理的目的是消除铸态组织中元素偏析,使得钢中元素均匀化,同时可以消除部分m3b2相及铸造过程中的凝固过程较慢产生的δ铁素体。高温均质化温度过高会导致组织中形成更多的高温δ铁素体,损害钢的强度,不利于持久性能;高温均质化温度过低会导致偏析消除效果差,且无法消除骨架状m3b2,达不到均匀化的目的,因此,考虑实际工况中的温度波动,控制高温均质化温度为1050-1200℃。

60.具体的,上述步骤s201中,高温均质化处理的保温时间根据铸锭尺寸确定;具体的,工件到温(即工件热透,下文中均表示工件热透)后的保温时间t1与铸锭厚度h1符合如下关系:

61.h1/60≤t1≤h1/40。其中,h1的单位为mm,t1的单位为h。

62.优选的,t1=h1/50。

63.具体的,上述步骤s202中,正火温度过高会导致高温δ铁素体析出,组织过于粗大,b及其他金属元素的固溶强化作用减弱,铸件强度不足,且不利于持久性能,过低会导致偏析消除效果差,m3b2相溶解效果不好,不利于b及其他合金元素发挥其作用,因此,控制正火温度范围为1000-1200℃。此外,在充分考虑实际工况环境条件下加热时尽可能快速通过临界区(800~950℃),可在奥氏体化过程中获得球状奥氏体以便获得更加均匀的组织,因此,在此800~950℃区间的加热速度为50-80℃/h。

64.具体的,上述步骤s202中,正火的保温时间根据铸锭尺寸确定;具体的,工件到温后的保温时间t2与铸锭厚度h2符合如下关系:

65.h2/60≤t2≤h2/40。其中,h2的单位为mm,t2的单位为h。

66.优选的,t2=h2/50。

67.具体的,上述步骤s202中,保温后的冷却方式为:先风冷至300℃后空冷,风冷的冷速为30-50℃/h,风冷条件下可获得力学性能良好的回火马氏体组织,冷速过慢会在缓冷过程中出现不利于性能的块状laves相,冷速过快则组织应力过大,有产生裂纹的风险,故选择冷速在30-50℃/h。

68.具体的,上述步骤s203中,回火的保温时间根据铸锭尺寸确定,具体的,工件到温

后的保温时间t3与铸锭厚度h3符合如下关系:

69.h3/50≤t3≤h3/30。其中,h3的单位为mm,t3的单位为h。

70.优选的,t3=3h3/100。

71.需要说明的是,上述步骤s203中,经过回火处理的耐热钢的显微组织为回火马氏体 第二相粒子,晶粒度0级,具体的,显微组织为由板条马氏体 高密度位错和弥散分布的第二相粒子 极少量弥散球状m3b2;第二相粒子包括面心立方(fcc)结构的m

23

c6型碳化物,尺寸20nm-150nm左右,m主要是cr、fe、w、co及少量mo、v,第二相粒子还包括尺寸在5-20nm的纳米级沉淀相,对其进行了高分辨观察,进行傅里叶变换后标定并结合能谱结果确定为面心立方结构的mx型析出相,m主要是v、nb、ta、ce等,x主要为n、c。

72.需要说明的是,经过回火处理的耐热钢的室温屈服强度650mpa以上(例如,650-690mpa),抗拉强度大于800mpa(例如,809-840mpa),延伸率大于16%(例如,16%-21.5%),断面收缩率60%以上(例如,60%-68%),冲击功≥35j(例如,35-47j);650℃的屈服强度大于260mpa(例如,266-286mpa),抗拉强度大于360mpa(例如,367-388mpa),延伸率≥23%(例如,23.5%-24%),断面收缩率≥85%(例如,85%-88%);650℃、150mpa蠕变断裂时间大于4416h;耐650℃水蒸气增重(1000h)17mg/m2以下(例如,12-17mg/m2);耐650℃氧化增重(400h)0.5mg/m2以下。综合性能优异,适用于650℃汽轮机缸体、阀体等铸件。

73.下面将以具体的实施例与对比例来展示本发明耐热钢的成分和工艺参数精确控制的优势。

74.实施例1

75.本实施例提供了一种630℃以上超超临界汽轮机铸件用耐热钢及其制备方法。

76.本发明实施例1的化学成分及配料,以重量百分含量计(%),包含:c:0.08%;mn:0.5%;si:1%;cr:9.0%;v:0.26%;w:2.35%;co:3.0%;cu:0.3%,nb ta:0.16%,nb:0.04%,ta:0.12%;b:0.014%;n:0.005%;al≤0.01%,ti≤0.01%,ce:0.02%,y:0.001%,la:0.01%,nd:0.02%;pr:0.01%;p:0.005%;s:0.0013%;其余为fe和不可避免的杂质。

77.对实施例1采用真空感应炉熔炼40kg小钢锭,钢锭厚度为100mm,保证熔炼均匀后浇注成型,随炉冷却至室温;然后进行如下热处理:均质化温度1140-1160℃保温6h后炉冷至室温;正火温度1120-1140℃保温6h后风冷(控制冷速在50℃/h)至300℃后空冷;回火温度750/770℃保温8/16h后随炉冷却。

78.实施例1-4与对比例1-2的钢的化学成分见表1,工艺步骤与实施例1相同,具体工艺参数见表2,实施例1-4与对比例1-2的性能见表3和表4,实施例1-4与对比例1-2的金相组织见表5。

79.表1实施例和对比例的化学成分wt%

[0080][0081][0082]

表1实施例和对比例的化学成分wt%(续)

[0083]

编号nbtaceyndlapr实施例10.050.110.020.0010.020.010.01实施例20.020.070.010.001

‑‑‑

实施例30.060.090.020.002-0.01-实施例40.040.150.02-0.07

‑‑

对比例10.050.12

‑‑‑‑‑

对比例2

‑‑‑‑‑‑‑

[0084]

表2实施例和对比例的具体工艺参数

[0085][0086]

表3实施例和对比例的室温性能

[0087][0088]

表4实施例和对比例的650℃性能

[0089][0090]

表5实施例和对比例的金相组织

[0091]

[0092][0093]

备注:此表中,极少量指的是体积分数3%以下,少量指的是体积分数5%-15%。

[0094]

由表3-4可以看出,本发明提供的630℃以上超超临界汽轮机铸件用耐热钢其高温强度、抗冲击性、高温持久性、耐腐蚀、高温抗氧化性等综合性能良好,适用于工作温度为630℃及以上汽轮机铸件。由表3可以看出,降低回火温度能够提高耐热钢的强度,但是塑性会有所降低,因此,实际使用过程中可以根据使用需求控制回火工艺。

[0095]

以上所述仅为本发明较佳的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到的变化或替换,都应涵盖在本发明的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。