1.本发明涉及气体射流技术领域,具体涉及一种基于与流道异轴的多孔旋转圆盘的脉冲气体射流装置。

背景技术:

2.脉冲气体射流在吹除作业、飞行器姿态调控、实验流体力学研究中有着广泛的应用。现有的脉冲气体射流的发生装置一般包括电机驱动旋转机构、电磁阀控制机构、等离子体激励器等。电机驱动旋转机构产生的气体脉冲射流一般会受到发生腔体内部扰动或者喷流口与腔体非同轴带来的射流不均匀性的影响。电磁阀对工作介质、电源条件以及环境条件要求苛刻,且受制于电磁阀响应时间和复杂的内部结构,电磁阀周期性开闭产生的脉冲气体射流的频率或流量难以同时达到最高值,并且产生的射流脉冲频率一般小于100hz。等离子体能量激励方法难以在低成本条件下实现高频、大流量的脉冲气体射流,其射流速度的提高会伴随有饱和频率的降低,直接影响脉冲工作频率的调节范围,且实验装置可能存在一定的危险性。综上,目前现有的脉冲气体射流装置难以同时满足较大射流流量、宽频范围、较好的射流均匀性和较低实验成本的需求。

技术实现要素:

3.本发明的目的在于提供一种基于与流道异轴的多孔旋转圆盘的脉冲气体射流装置,该装置内部结构简单,产生的气流均匀性好,脉冲强度高、峰值高,并且能够实现激励频率与占空比可控。

4.为实现上述目的,本发明采用了以下技术方案:包括发生腔机构,所述的发生腔机构包括依次设置并连接的发生腔体、圆盘及第一法兰盘,所述的发生腔体远离圆盘的一端为进气口且该端与供气机构连通,所述的发生腔体靠近圆盘的一端为出气口且该端设有与圆盘密封连接的第二法兰盘,所述圆盘的中心处设有圆形的第一通孔,所述第一法兰盘的中心处设有圆形的第二通孔,所述的第二通孔处安装有喷嘴,所述的发生腔体、第一通孔、第二通孔及喷嘴的中心轴线相吻合,且发生腔体、第一通孔、第二通孔及喷嘴依次连通形成供气体通过的流道;

5.还包括旋转机构,所述的旋转机构包括与流道异轴设置的旋转轴,所述旋转轴的一端与电机相连,旋转轴的另一端依次穿过第二法兰盘、圆盘和第一法兰盘,所述的旋转轴通过轴承与第一法兰盘相固定,所述的旋转机构还包括固定在旋转轴上的旋转盘,所述的圆盘在靠近第一法兰盘的盘面上设有容纳旋转盘的圆形凹槽,所述旋转盘的盘面沿其周向均匀间隔布置有多个腰型通孔,旋转盘转动时,腰型通孔形成与第一通孔重合的流道通路状态或腰型通孔形成与第一通孔非重合的流道断路状态,腰型通孔与第一通孔形成周期性的开闭以产生脉冲气流,且在流道通路状态下随着腰型通孔与第一通孔阀口重合面积的大小可调整脉冲气流的大小。

6.所述的供气机构包括气罐,所述的气罐上设有压力表,所述气罐的出口通过气管

与发生腔体的进气口连通,所述的气管上沿气体流动方向依次设有气阀及减压阀,所述的发生腔体上开设有第一螺纹孔,数显压力表与第一螺纹孔螺纹连接。

7.所述的喷嘴通过球阀安装在第二通孔内,所述球阀的内径与第二通孔的直径相吻合,所述喷嘴的喷孔为进气端大、出气端小的异径结构。

8.所述的第二法兰盘、圆盘及第一法兰盘相互平行且依次贴合设置,所述第二法兰盘、圆盘及第一法兰盘的直径相吻合且三者通螺栓紧固连接,所述的第二法兰盘在靠近圆盘的端面上设有放置o型密封圈的圆环槽,所述的第一法兰盘在远离圆盘的端面上设有用于封闭旋转轴的端盖;所述的第二法兰盘、圆盘及第一法兰盘的周向设有相配合的上卡箍及下卡箍,所述的下卡箍与支架板连接固定。

9.所述的电机为伺服电机,电机的输出轴通过联轴器与旋转轴相连,所述电机的输出轴上安装有编码器,所述的电机通过电机支架与支架板连接固定。

10.所述的旋转盘通过平键及紧定螺钉固定在旋转轴上,所述旋转盘的盘心上开设有与紧定螺钉相配合的第二螺纹孔以及与平键相配合的键槽。

11.所述的圆形凹槽设置在圆盘偏离中心的位置,所述的圆形凹槽为两级阶梯槽,旋转盘在圆盘内旋转,圆盘与旋转盘之间为凹凸面配合,所述的旋转盘与圆形凹槽径向之间的间隙为0.1mm。

12.所述腰型通孔上下圆弧之间的中心弧线与旋转盘中心之间的距离和圆盘中心与圆形凹槽中心之间的距离相吻合,所述腰型通孔的径向宽度与第一通孔的直径相吻合。

13.所述腰型通孔设置个数的计算公式为:

14.m=f

max

×

(60/n

max

)

15.其中:m为腰型通孔的个数(若求得m为小数,则对m向上取整);

16.f

max

为装置所需提供的最大脉冲激励频率;

17.n

max

为选用电机的最大转速。

18.所述腰型通孔两侧圆弧中心之间的夹角计算公式为:

19.θ=d

×

(360

°

/m)

20.其中:θ为腰型通孔两侧圆弧中心之间的夹角;

21.d为占空比;

22.m为腰型通孔的个数。

23.由上述技术方案可知,本发明中构成气体流道的发生腔体、第一通孔、第二通孔及喷嘴的中心轴线均相吻合,使得整个装置射出气流的均匀性好;同时,气流沿进气口方向水平进入,并沿同一方向从喷嘴水平喷出,可以避免发生腔体的内部扰动以及喷嘴、发生腔体不同轴导致的气流不均匀问题。本发明还可以通过更换电机、改变腰型通孔的个数来实现激励频率大范围的可控调整;通过改变腰型通孔的数量和腰形通孔的孔型来实现占空比在0~1间的变化。

附图说明

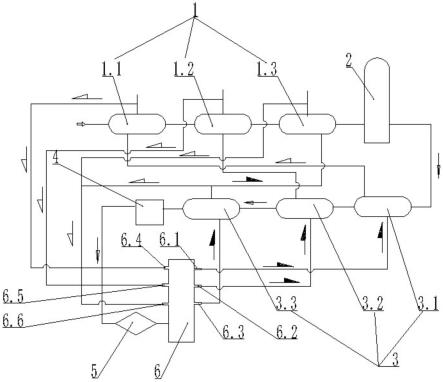

24.图1是本发明的主视图;

25.图2是图1的俯视图;

26.图3是本发明旋转机构与发生腔机构的立体结构示意图;

27.图4是本发明发生腔机构与旋转轴的立体结构示意图一;

28.图5是本发明发生腔机构与旋转轴的立体结构示意图二;

29.图6是本发明发生腔机构与旋转机构的爆炸图;

30.图7是本发明发生腔机构与旋转机构的内部结构示意图;

31.图8是本发明流道处于通路时的状态图一;

32.图9是本发明流道处于通道时的状态图二;

33.图10是本发明流道处于断路时的状态图;

34.图11是本发明发生腔体的结构示意图一;

35.图12是本发明发生腔体的结构示意图二;

36.图13是本发明圆盘的结构示意图一;

37.图14是本发明圆盘的结构示意图二;

38.图15是本发明第一法兰盘的结构示意图一;

39.图16是本发明第一法兰盘的结构示意图二;

40.图17是本发明旋转盘的结构示意图一;

41.图18是本发明旋转盘的结构示意图二;

42.图19是本发明旋转盘的主视图。

43.上述附图中的标记为:发生腔机构1、发生腔体11、进气口111、出气口112、第二法兰盘113、第一螺纹孔114、数显压力表115、圆环槽116、o型密封圈117、圆盘12、第一通孔121、圆形凹槽122、第一法兰盘13、第二通孔131、端盖132、旋转机构2、旋转轴21、轴承211、电机22、编码器221、旋转盘23、腰型通孔231、平键232、紧定螺钉233、第二螺纹孔234、键槽235、喷嘴3、球阀31、供气机构4、气罐41、压力表42、气管43、气阀44、减压阀45、管接头46、上卡箍51、下卡箍52、支架板53、电机支架54。

具体实施方式

44.下面结合附图对本发明做进一步说明:

45.如图1~图7、图11、图12、图15、图16所示的一种基于与流道异轴的多孔旋转圆盘的脉冲气体射流装置,包括发生腔机构1,发生腔机构1包括依次设置并连接的发生腔体11、圆盘12及第一法兰盘13,发生腔体11远离圆盘12的一端为进气口111且该端与供气机构4连通,发生腔体11靠近圆盘12的一端为出气口112且该端设有与圆盘12密封连接的第二法兰盘113,第二法兰盘113与发生腔体11为一体结构;圆盘12的中心处设有圆形的第一通孔121,第一法兰盘13的中心处设有圆形的第二通孔131,第二通孔131处安装有喷嘴3,发生腔体11、第一通孔121、第二通孔131及喷嘴3的中心轴线相吻合,且发生腔体11、第一通孔121、第二通孔131及喷嘴3依次连通形成供气体通过的流道;

46.还包括旋转机构2,旋转机构2包括与流道异轴设置的旋转轴21,旋转轴21的一端与电机22相连,旋转轴21的另一端依次穿过第二法兰盘113、圆盘12和第一法兰盘13,旋转轴21通过轴承211与第一法兰盘13相固定,轴承211选用深沟球轴承;旋转机构2还包括固定在旋转轴21上的旋转盘23,圆盘12在靠近第一法兰盘13的盘面上设有容纳旋转盘23的圆形凹槽122,旋转盘23的盘面沿其周向均匀间隔布置有多个腰型通孔231,旋转盘23转动时,腰型通孔231形成与第一通孔121重合的流道通路状态或腰型通孔231形成与第一通孔121非

重合的流道断路状态,腰型通孔231与第一通孔121形成周期性的开闭以产生脉冲气流,且在流道通路状态下随着腰型通孔231与第一通孔121阀口重合面积的大小可调整脉冲气流的大小。

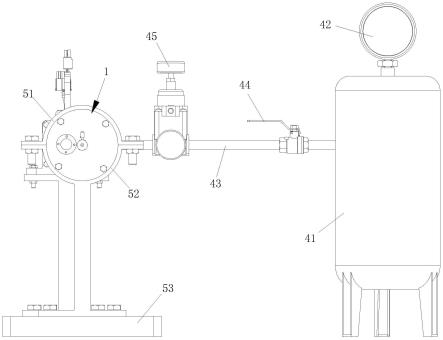

47.进一步的,供气机构4包括气罐41,气罐41上设有压力表42,气罐41的出口通过气管43与发生腔体11的进气口111连通,气管43与进气口111通过管接头46连接,气管43上沿气体流动方向依次设有气阀44及减压阀45,发生腔体11上开设有第一螺纹孔114,数显压力表115与第一螺纹孔114螺纹连接。

48.进一步的,喷嘴3通过球阀31安装在第二通孔131内,球阀31的内径与第二通孔131的直径相吻合,喷嘴3的喷孔为进气端大、出气端小的异径结构。具体地说,喷嘴3的喷孔包括圆柱孔与锥台孔,其中:圆柱孔与球阀的内径相吻合,锥台孔的大直径端与圆柱孔的直径吻合。

49.进一步的,第二法兰盘113、圆盘12及第一法兰盘13相互平行且依次贴合设置,第二法兰盘113、圆盘12及第一法兰盘13的直径相吻合且三者通螺栓紧固连接,第二法兰盘113在靠近圆盘12的端面上设有放置o型密封圈117的圆环槽116,第一法兰盘13在远离圆盘12的端面上设有用于封闭旋转轴21的端盖132;第二法兰盘113、圆盘12及第一法兰盘13的周向设有相配合的上卡箍51及下卡箍52,下卡箍52与支架板53连接固定。

50.进一步的,电机22为伺服电机,电机22的输出轴通过联轴器与旋转轴21相连,电机22的输出轴上安装有编码器221,电机22通过电机支架54与支架板53连接固定。

51.进一步的,如图17、图18所示,旋转盘23通过平键232及紧定螺钉233固定在旋转轴21上,旋转盘23的盘心上开设有与紧定螺钉233相配合的第二螺纹孔234以及与平键232相配合的键槽235。

52.进一步的,如图13、图14所示,圆形凹槽122设置在圆盘12偏离中心的位置,圆形凹槽122为两级阶梯槽,旋转盘23在圆盘12内旋转,圆盘12与旋转盘23之间为凹凸面配合,用来限制旋转盘23的径向移动。旋转盘23与圆形凹槽122径向之间的间隙为0.1mm。

53.进一步的,腰型通孔231上下圆弧之间的中心弧线与旋转盘23中心之间的距离和圆盘12中心与圆形凹槽122中心之间的距离相吻合,腰型通孔231的径向宽度与第一通孔121的直径相吻合。

54.进一步的,腰型通孔231设置个数的计算公式为:

55.m=f

max

×

(60/n

max

)

56.其中:m为腰型通孔的个数(若求得m为小数,则对m向上取整);

57.f

max

为装置所需提供的最大脉冲激励频率;

58.n

max

为选用电机的最大转速。

59.腰型通孔231两侧圆弧中心之间的夹角计算公式为:

60.θ=d

×

(360

°

/m)

61.其中:θ为腰型通孔两侧圆弧中心之间的夹角;

62.d为占空比;

63.m为腰型通孔的个数。

64.脉冲激励频率及占空比是脉冲气体射流装置中两个比较重要的性能参数。本发明的脉冲激励频率和占空比均可调,具体阐述如下。

65.一、本发明的脉冲激励频率可以通过调整电机转速及调整腰型通孔的个数来进行调整。脉冲激励频率的计算公式为:f=m

×

(n/60)。其中:f为脉冲激励频率,单位为hz;m为旋转盘上腰形孔的个数;n为电机转速,单位为r/min。

66.实施例一:

67.本实施例选用腰型通孔个数为4的旋转盘以及最大转速为6000r/min的电机。在不更换旋转盘的前提下,通过已知的脉冲激励频率,根据公式f=m

×

(n/60)求得电机的转速。

68.如:需要输出的脉冲激励频率为400hz时,根据公式可得n=6000r/min,这时我们将电机转速调整至6000r/min即可得到400hz的脉冲激励频率。

69.如:需要输出的脉冲激励频率为300hz时,根据公式可得n=4500r/min,这时我们将电机转速调整至4500r/min即可得到300hz的脉冲激励频率。

70.实施例二:

71.本实施例选用最大转速为6000r/min的电机。在不调整电机转速的前提下,通过更换带有不同个数腰型通孔的旋转盘,根据公式f=m

×

(n/60)可以获得不同的脉冲激励频率。

72.如:当电机转速为6000r/min时,更换腰型通孔个数m为4的旋转盘,其输出的脉冲激励频率f为400hz。

73.如:当电机转速为6000r/min时,更换腰型通孔个数m为6的旋转盘,其输出的脉冲激励频率f为600hz。

74.如:当电机转速为6000r/min时,更换腰型通孔个数m为8的旋转盘,其输出的脉冲激励频率f为800hz。

75.二、本发明的占空比可通过改变腰型通孔两侧圆弧中心之间的夹角或是改变腰型通孔的个数来进行调整。占空比的计算公式为d=θ/(360

°

/m),其中:θ为腰型通孔两侧圆弧中心之间的夹角,如图19所示;360

°

/m为相邻两个腰型通孔之间的夹角;m为腰型通孔的个数。

76.实施例三:

77.保持腰型通孔个数不变,通过改变θ值来调整占空比。

78.如:选用腰型通孔个数为4、θ为22.5

°

的旋转盘,此时占空比d=0.25。

79.如:选用腰型通孔个数为4、θ为36

°

的旋转盘,此时占空比d=0.4。

80.如:选用腰型通孔个数为4、θ为45

°

的旋转盘,此时占空比d=0.5。

81.实施例四:

82.保持θ值不变,通过改变腰型通孔的个数来调整占空比。

83.如:选用θ为22.5

°

、腰型通孔个数为6的旋转盘,此时占空比d=0.375。

84.如:选用θ为22.5

°

、腰型通孔个数为8的旋转盘,此时占空比d=0.5。

85.本发明的工作原理及工作过程如下:

86.试验前,关闭气阀,调整旋转盘的位置,使流道完全关闭,如图10所示,同时把此时的电机轴位置设置为原点位置,方便试验结束后电机轴回到原点位置,确保每次试验开始前气流通道完全关闭。

87.实验开始时,调节减压阀的压力为0.2mpa,打开气阀,气缸通过进气口往发生腔体内不断充入高压气体,当数显压力表的数值显示为0.2mpa时,启动电机,电机带动旋转轴转

动,从而带动旋转盘上的腰型通孔旋转,等待2~3秒后打开球阀,如图8、图9所示,当腰型通孔、第一通孔的阀口重合面积达到最大时,流道完全打开,压强为0.2mpa的高压气体从进气口进气的同时从喷嘴喷出,从腰型通孔与第一通孔阈口重合面积开始减小并逐渐到零的过程中,高压气体进入喷嘴受阻,压强小于0.2mpa的高压气体由喷嘴喷出,流道内的压强降低。腰型通孔周期性地通过第一通孔,依靠气流通道的流通截面积周期性的变化产生脉冲气流,使高压气体从喷嘴水平喷出。

88.工作结束后关闭气阀,输入指令使电机回到原点位置,试验结束。

89.本发明的有益效果在于:

90.(1)本发明中构成气体流道的发生腔体、第一通孔、第二通孔及喷嘴的中心轴线均相吻合,使得整个装置射出气流的均匀性好;同时,气流沿进气口方向水平进入,并沿同一方向从喷嘴水平喷出,可以避免发生腔体的内部扰动以及喷嘴、发生腔体不同轴导致的气流不均匀问题。此外,由于腔体内部无多余的结构部件,腔体体积可以设计成很小数值,例如本发明构型中发生腔体内部直径为20mm,深度为25mm。

91.(2)本发明中发生腔体的体积较小,在流道通路或断路的短暂时间内,腔体内气体可快速排出或充满,因此,在一个脉冲循环内,射流前后的发生腔体内部静压降低/恢复快,产生的脉冲压力幅值大,并能够产生更为理想的脉冲压力波形,激励效果更优。

92.(3)本发明的激励频率可调。电机驱动旋转盘旋转,在旋转盘上的腰型通孔与第一通孔的阈口开始重合的时刻,高压气体开始进入喷嘴,到下一次开始重合的时刻为一个激励周期。通过控制电机的转速,进而控制脉冲气体射流的激励频率,脉冲激励频率的计算公式为f=m

×

(n/60),其中m为旋转盘上腰型通孔的个数,n为电机转速,单位为r/min。以电机最大转速6000r/min计算,若选择周向数目m=10的旋转盘,本发明可实现0至1000hz范围的脉冲激励频率。

93.(4)本发明的占空比可调,一个脉冲循环内的占空比为d=θ/(360

°

/m),θ为腰型通孔两侧圆弧中心之间的夹角;360

°

/m为相邻两个腰型通孔之间的夹角,其中m为腰型通孔的个数。通过更换具有不同腰型通孔尺寸的旋转盘,改变θ的大小,从而改变占空比,占空比范围为0~1。

94.(5)本发明的内部结构简单,主要零部件加工工艺简单,具有较强互换性,可快速拆卸或更换;本发明模块化的组装工艺使安装、维修方便。

95.以上所述的实施例仅仅是对本发明的优选实施方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案作出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。