1.本实用新型涉及机械零部件的组装领域,特别涉及一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装。

背景技术:

2.标准型螺钉是最常用于紧固装配的紧固件之一,标准型螺钉和平垫圈a级、标准型弹簧垫圈组合使用,大量用于各种产品的组装。对于中小批量使用组合螺钉的厂家,将螺钉、弹簧垫、平垫组合使用的过程,一般采用工人徒手组装螺钉的方法,该方法枯燥重复、浪费人力资源、耗时耗力、且难以保证车间正常的装配进度;需要大量使用紧固件的装配方式的厂家通常采用以下两种解决方式:一是采用螺钉组装机进行批量螺钉组件的组装。自动螺钉组装机是自动化生产过程中经常需要使用的设备,其应用具有相当的广泛性,自动螺丝组装机包括自动螺丝锁紧机、自动螺丝锁付机、工业拧紧系统等:现在市面上的螺钉组装机可以替代手工组装组合螺钉,是用自动化机构代替人手完成螺丝的取、放、拧紧的自动化装置,但是该类型设备体积比较笨重,螺丝的输送结构和驱动机构结构都较为复杂,不能合理调配利用生产场地;自动螺丝锁紧机螺丝组装机的拆卸组装定位功能不够完善,通常要重新设置编程才能完成拆卸组装的互换,不能更智能的自动转换组装机功能,十分不便。同时市面的这类机器都不同程度的存在非标准制造、噪音大、耗电且不适合小批量生产容易产能过剩等弊端;二是采用组合螺钉进行装配。组合螺钉是由一个螺钉和弹垫,平垫组合在一起的紧固件,运用起来比较方便,不要手工配螺栓,弹垫,平垫,但价格比单独的螺栓,弹垫,平垫贵。组合螺钉比普通螺钉多配一个弹垫或平垫或弹平垫,且都是螺钉在滚牙前装上去的,滚牙后垫圈是取不下来的。组合螺钉在安装时,须用特制的电动扳手,其前后有两个套筒头,一个套在螺母的六角体上,另一个在外六角螺丝的十角体上。组合螺钉的平垫为非标设计,直径大,企业老产品无法替换。其次多数产品要求使用较高耐蚀程度的不锈钢螺钉,组合螺钉采购困难。

3.在专利号为cn201510180281.8的专利中,公开了一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装及使用方法,包括螺钉挡板、弹簧垫圈定位板、平垫圈定位板、螺钉漏板、螺钉托板定位柱,能快速实现小批量螺钉、弹垫、平垫一次性组合成功,在短时间内,可一次性实现百十个螺钉、弹簧垫圈、平垫圈的装配。在很大程度上节约了人力资源,即提高了车间螺钉组合的工作效率。但是其中弹垫层和平垫层都是各自三层板,分别为上定位板、插板、下定位板,一共六层,操作步骤不够简练,并且所有部件材料基本上采用不锈钢金属,板上的孔都是盲孔质量较高,不方便搬运,而且成本也高。

技术实现要素:

4.本实用新型提供一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装,采用弹簧垫圈定位板、平垫圈定位板、插板、支撑板四层结构,通过合理设计弹簧垫圈定位板和插板,实现既能筛选排列弹簧垫圈又能筛选排列平垫圈,节约了工装加工成本,通过更少的操作步骤

达成螺钉组装效果。螺钉底板的盲孔采用通孔,弹簧垫圈定位板采用亚克力材料,减轻了整个工装的重量,搬运方便,降低了使用时间成本和工装生产中的材料成本,减少了工装使用过程中的步骤,提高了组装效率。

5.本实用新型的技术方案是:一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装,包括弹簧垫圈定位板、平垫圈定位板、插板、支撑板、螺钉托板、螺钉底板、条状夹层板,所述平垫圈定位板与支撑板的结构相同,其特征在于:还包括压片、厚度垫片,在所述弹簧垫圈定位板上设置数个数量相同弹簧垫圈孔ⅰ和弹簧垫圈孔ⅱ,分别成排设置,成排的弹簧垫圈孔ⅰ和弹簧垫圈孔ⅱ在弹簧垫圈定位板的板面上间隔设置成矩形阵列,弹簧垫圈孔ⅰ的孔径与待组装螺钉所需的弹簧垫圈直径相匹配,弹簧垫圈孔ⅱ的孔径与待组装螺钉所需的平垫圈直径匹配;设置在弹簧垫圈定位板四角的四个定位孔ⅰ是长圆孔,定位孔ⅰ中间部分的长度与弹簧垫圈孔ⅰ排和弹簧垫圈孔ⅱ排之间的距离对应;

6.在所述平垫圈定位板的板面上设置数个平垫圈孔,在所述支撑板的板面上设置数个支撑板垫圈孔,在所述螺钉托板的板面上设置数个圆柱状体,在所述螺钉底板上设置数个通孔,平垫圈孔、支撑板垫圈孔、圆柱状体和通孔的数量、位置及排列方式与弹簧垫圈孔ⅰ对应,排列结构为矩形阵列;

7.所述插板上的开口槽的条数及排列方式与弹簧垫圈孔ⅰ排数相同,在每条开口槽上设置数量及间隔与弹簧垫圈孔ⅰ相同的垫圈定位孔和插板垫圈孔,垫圈定位孔的孔径小于弹簧垫圈孔ⅰ的孔径;插板垫圈孔的孔径大于弹簧垫圈孔ⅱ的孔径,设置在插板四角的四个定位孔ⅲ是长圆孔,定位孔ⅲ中间部分的长度与垫圈定位孔和插板垫圈孔之间的距离对应;

8.螺钉底板设置在螺钉托板的板面上,螺钉托板上的数个圆柱状体的圆心连线分别与螺钉底板上的数个通孔的圆心连线位置重合;

9.弹簧垫圈定位板设置在平垫圈定位板上,平垫圈定位板设置在插板上,插板设置在撑板上,支撑板设置在螺钉底板上,设置在螺钉底板四角的定位柱依次穿过支撑板四角的定位孔ⅳ、插板四角的定位孔ⅲ、平垫圈定位板四角的定位孔ⅱ以及弹簧垫圈定位板四角的定位孔ⅰ;在所述平垫圈定位板前后两侧的对称设置两个压片,压片杆的高度大于弹簧垫圈定位板和平垫圈定位板的厚度之和;螺钉底板上的数个通孔分别与螺钉托板上的数个圆柱状体、弹簧垫圈定位板上的数个弹簧垫圈孔ⅰ、平垫圈定位板上的数个平垫圈孔、插板上的数个垫圈定位孔和支撑板上的数个垫圈孔同心;在螺钉托板和螺钉底板的两端之间设置所述厚度垫片,两块所述条状夹层板分别设置在插板的前后两侧,条状夹层板的厚度大于插板的厚度。

10.进一步,在螺钉底板的四角分别设置直角档,可以方便的防止螺钉掉落。

11.进一步,在弹簧垫圈定位板板面左右设置两个长方形通孔ⅰ,在平垫圈定位板板面左右设置两个长方形通孔ⅱ,在插板板面左右设置两个长方形通孔ⅲ,在支撑板板面左右设置两个长方形通孔ⅳ,有助于实现本实用新型的减重。

12.进一步,在螺钉托板的左右两侧的中部设置两个定位孔

ⅴ

,在螺钉底板的左右两侧的中部设置两个定位孔ⅵ,四根支柱分别设置在四个定位孔

ⅴ

内,分别穿过定位孔ⅵ,在两侧支柱的上端设置挡片,所述挡片把两根支柱联接在一起,四根支柱分别套在弹簧内,需要抬起螺钉底板放置厚度垫片时挤压弹簧,放置完成后松开手弹簧,螺钉底板被挤压复位,

压紧螺钉托板或厚度垫片,既可以固定螺钉托板和螺钉底板,又方便设置和更换厚度垫片。同时弹簧垫圈定位板、平垫圈定位板、插板和支撑板面板上的长方形通孔的设置也为挡片和支柱的操作让出了空间,为设置和更换厚度垫片提供了方便。

13.进一步,所述弹簧垫圈定位板和插板的主体尺寸为330mmx233mm ,平垫圈定位板和支撑板的主体尺寸为330mmx263mm,螺钉底板的外形整体尺寸为330mmx263mm,所述弹簧垫圈孔ⅰ、弹簧垫圈孔ⅱ、平垫圈孔、垫圈定位孔、插板垫圈孔、支撑板垫圈孔、圆柱状体和通孔的个数为九十六个,以16*6的方式矩形阵列。

14.所述弹簧垫圈定位板材质为亚克力板材,平垫圈定位板、支撑板和螺钉托板材质选用轻质材料,用于实现本实用新型的减重。

15.本实用新型的有益效果是:与发明专利cn201510180281.8中公开的一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装及使用方法相比,本实用新型将平垫层和螺钉层的六个分层结构合并为四个分层,既能筛选螺钉又能筛选平垫,仅在使用材料就明显减少,同时平垫层和螺钉层的四块板板面均设置减重孔,再加上弹簧垫圈定位板采用亚克力材料,根据计算结果显示,整体重量减少了25%,材料成本是之前的2/3,节约了40%的制作成本,同时由于平垫层和螺钉层的四层结构使得可以通过更少的操作步骤达成较之前更多数量的螺钉组装效果,减少使用时间成本;螺钉托板上支柱、挡片以及弹簧的设置和更换厚度垫片方便、快捷,即方便组装同一直径不同长度的螺钉,直角档的设置可以使螺钉不掉落。本实用新型让操作人员在操作的过程中更加省时省力地完成工作,使得工作效率至少提升一倍。

16.使用本实用新型所带来的效率提高:实现1min27s组装九十六个螺钉组件,单个螺钉装配速度0.91s/个,比手动螺钉组装效率提高约17倍,100%正确率。

附图说明

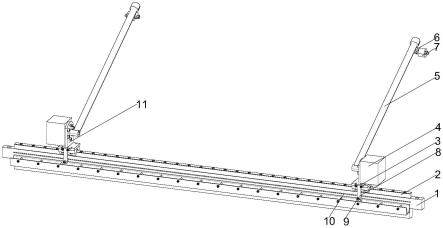

17.图1为本实用新型的结构分解示意图;

18.图2为本实用新型弹簧垫圈定位板的结构示意图;

19.图3为本实用新型平垫圈定位板的结构示意图;

20.图4为本实用新型插板的结构示意图;

21.图5为本实用新型支撑板的结构示意图;

22.图6为本实用新型螺钉托板的结构示意图;

23.图7为本实用新型螺钉底板的结构示意图;

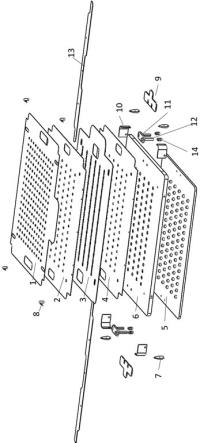

24.图8为本实用新型弹簧垫圈定位板、平垫圈定位板、插板和支撑板组装后示意图;

25.图9为本实用新型螺钉托板和螺钉底板组装后的组合示意图;

26.图10为本实用新型螺钉底板和挡片组装后的弹簧部件放置示意图;

27.图11为本实用新型螺钉排列在螺钉底板上的状态示意图;

28.图12为本实用新型螺钉排列在螺钉底板和螺钉托板上的状态示意图。

具体实施方式

29.如图1至图11所示,一种简易螺钉、弹簧垫圈、平垫圈批量组合的工装,包括弹簧垫圈定位板1、平垫圈定位板2、插板3、支撑板4、螺钉托板5、螺钉底板6、压片8、厚度垫片9、条状夹层板13,平垫圈定位板2与支撑板4的结构相同,在弹簧垫圈定位板1上设置九十六个数

量相同弹簧垫圈孔ⅰ1-1-1和弹簧垫圈孔ⅱ1-1-2,分别成排设置,成排的弹簧垫圈孔ⅰ1-1-1和弹簧垫圈孔ⅱ1-1-2在弹簧垫圈定位板1的板面上间隔设置成16*12矩形阵列,弹簧垫圈孔ⅰ1-1-1的孔径与待组装螺钉15所需的弹簧垫圈直径相匹配,弹簧垫圈孔ⅱ1-1-2的孔径与待组装螺钉15所需的平垫圈直径匹配;在弹簧垫圈定位板1四角的打四个定位孔ⅰ1-2,定位孔ⅰ1-2是长圆孔,中间部分的长度与弹簧垫圈孔ⅰ1-1-1排和弹簧垫圈孔ⅱ1-1-2排之间的距离对应;

30.弹簧垫圈定位板1和插板3的主体尺寸为330mmx233mm ,平垫圈定位板2和支撑板4的主体尺寸为330mmx263mm,螺钉底板6的外形整体尺寸为330mmx263mm,在平垫圈定位板2的板面上设置九十六个平垫圈孔2-1,在支撑板4的板面上设置九十六个支撑板垫圈孔4-1,在螺钉托板5的板面上设置九十六个圆柱状体5-1,在螺钉底板6上设置九十六个通孔6-1,平垫圈孔2-1、支撑板垫圈孔4-1、圆柱状体5-1和通孔6-1的数量、位置及排列方式与弹簧垫圈孔ⅰ1-1-1对应,排列结构为16*6矩形阵列;

31.插板3上的开口槽3-5的条数为6条,排列结构为16*6矩形阵列,在每条开口槽3-5上分别设置九十六个垫圈定位孔3-1-1和插板垫圈孔3-1-2,相邻垫圈定位孔3-1-1的间距和相邻插板垫圈孔3-1-2的间距与相邻弹簧垫圈孔ⅰ1-1-1的间距相同,垫圈定位孔3-1-1的孔径略小于弹簧垫圈孔ⅰ1-1-1的孔径;插板垫圈孔3-1-2的孔径略大于弹簧垫圈孔ⅱ1-1-2的孔径,在插板3四角打四个定位孔ⅲ3-2,定位孔ⅲ3-2是长圆孔,中间部分的长度与垫圈定位孔3-1-1和插板垫圈孔3-1-2之间的距离对应;

32.在螺钉托板5的左右两侧的中部设置两个定位孔

ⅴ

5-2,在螺钉底板6的左右两侧的中部设置两个定位孔ⅵ6-2,四根支柱12分别以螺纹连接方式设置在四个定位孔

ⅴ

5-2内,分别穿过定位孔ⅵ6-2,在四根支柱12上分别套上弹簧14,在两侧支柱12的上端以螺纹连接方式设置挡片11,挡片11把两根支柱12联接在一起,需要抬起螺钉底板6放置厚度垫片9时挤压弹簧14,放置完成后松开手弹簧14,螺钉底板6被挤压复位,压紧螺钉托板5或厚度垫片9,既可以固定螺钉托板5和螺钉底板6,又方便设置和更换厚度垫片9;设置在螺钉托板5上的九十六个圆柱状体5-1的圆心连线分别与螺钉底板6上的九十六个通孔6-1的圆心连线位置重合;

33.在螺钉底板6四角的定位孔ⅶ6-3内分别以螺纹连接方式设置定位柱7,四个定位柱7依次穿过支撑板4四角的定位孔ⅳ4-2、插板3四角的定位孔ⅲ3-2、平垫圈定位板2四角的定位孔ⅱ2-2以及弹簧垫圈定位板1四角的定位孔ⅰ1-2将支撑板4、插板3、平垫圈定位板2和弹簧垫圈定位板1连接成一个整体;在平垫圈定位板2前后两侧的对称设置两个压片8,压片8杆的高度大于弹簧垫圈定位板1和平垫圈定位板2的厚度之和,调整压片8将平垫圈定位板2和弹簧垫圈定位板1压紧固定;螺钉底板6上的九十六个通孔6-1分别与螺钉托板5上的九十六个圆柱状体5-1、弹簧垫圈定位板1上的九十六个弹簧垫圈孔ⅰ1-1-1、平垫圈定位板2上的九十六个平垫圈孔2-1、插板3上的九十六个垫圈定位孔3-1-1和支撑板4上的九十六个垫圈孔4-4同心;根据垫圈的厚度,在螺钉托板5和螺钉底板6的两端之间设置厚度垫片9,螺钉螺杆长度改变时,通过更换不同厚度的厚度垫片9来调节螺钉底板6和螺钉托板5之间的厚度,两块条状夹层板13分别塞在插板3的前后两侧,条状夹层板13的厚度略大于插板3的厚度保证插板3可以移动,以方便组装螺钉时适时抽动。

34.为防止螺钉掉落,在螺钉底板6的四角分别焊接直角档10。

35.为减轻本实用新型的重量,在弹簧垫圈定位板1板面左右设置两个长方形通孔ⅰ1-3,弹簧垫圈定位板1板面左右设置两个长方形通孔ⅱ2-3,在插板3板面左右设置两个长方形通孔ⅲ3-3,支撑板4板面左右设置两个长方形通孔ⅳ4-3,同时弹簧垫圈定位板1材质选择亚克力板材,平垫圈定位板2、支撑板4和螺钉托板5材质选用轻质材料;

36.组装螺钉时,一种批量组装螺钉的工装的使用方法,步骤如下:

37.第一步,螺钉排列:

38.将螺钉底板6设置在螺钉托板5的板面上贴紧一起使用,螺钉托板5上四个定位孔

ⅴ

5-2和九十六个圆柱状体5-1用于螺钉底板6的限位,根据所用螺钉的参数不同调节螺钉底板6和螺钉托板5之间的厚度垫片9的厚度,以控制螺钉底板6和螺钉托板5之间的间隙。将螺钉底板6和螺钉托板5贴紧静置在平面上,将过量的螺钉撒于螺钉底板6之上,手持螺钉底板6和螺钉托板5进行晃动,短时间后,由于每个通孔孔口倒角的结构设计及螺钉螺帽的重心作用,螺钉会呈螺帽在下,螺杆在上阵列于通孔中,实现了每个通孔中都设有一个螺钉的排列,再用毛刷扫除多余的螺钉;

39.螺钉底板6通过四个定位孔ⅵ6-2与螺钉托板5四个定位孔

ⅴ

5-2的配合。螺钉底板6贴紧在螺钉托板5上,此时,九十六个通孔6-1的螺钉螺帽分别与螺钉托盘5的九十六个圆柱状体5-1一一对应;九十六个通孔6-1中的螺钉螺帽会分别下落于九十六个圆柱状体5-1上,形成了螺钉的定向阵列;

40.第二步,弹簧垫圈排列:

41.将弹簧垫圈定位板1和平垫圈定位板2通过定位柱7同心放置,并用压片8固定在一起。将过量的标准型弹簧垫圈撒于弹簧垫圈定位板1上,手持弹簧垫圈定位板1、平垫圈定位板2和插板3进行晃动,短时间之后,由于弹簧垫圈的直径小于弹簧垫圈孔ⅰ1-1-1,所以弹簧垫圈会直接下落至平垫圈定位板2上,弹簧垫圈会定位排列在平垫圈定位板2上的平垫圈孔2-1中,由于插板3上的垫圈定位孔3-1-1小于弹簧垫圈的直径,所以弹簧垫圈不会下落至支撑板4上,且弹簧垫圈定位板1的厚度是根据垫圈厚度设计的,使得每个平垫圈孔2-1中只能容纳一个弹簧垫圈,再用毛刷扫除多余的弹簧垫圈,此时平垫圈定位板2的九十六个平垫圈孔2-1上都落满弹簧垫圈,松开压片8,取下弹簧垫圈定位板1;

42.第三步,穿弹簧垫圈:

43.将支撑板4、插板3和平垫圈定位板2四角的定位孔依次对准螺钉底板6上的四个定位柱7,套入定位在螺钉底板6上,九十六个螺钉螺杆穿过支撑板的垫圈孔4-1,插板3的垫圈定位孔3-1-1、伸出平垫圈定位板2的平垫圈孔2-1内的弹簧垫圈,实现螺钉螺杆穿入弹簧垫圈。此时螺钉螺杆的圆心与平垫圈定位板2的平垫圈孔2-1、插板3的垫圈定位孔3-1-1和支撑板4垫圈孔4-1一一对应;用手握住插板3的凸起把3-4,将插板3向右抽动,抽动距离等于垫圈定位孔3-1-1和插板垫圈孔3-1-2之间的距离,此时螺钉螺杆的圆心与平垫圈定位板2的平垫圈孔2-1、插板3的插板垫圈孔3-1-2和支撑板4垫圈孔4-1一一对应,由于插板上的开口槽抽动后对应的插板垫圈孔3-1-2孔径大于弹簧垫圈的直径,所以九十六个弹簧垫圈依次通过平垫圈定位板2上的平垫圈孔2-1、插板3的垫圈定位孔3-1-2和支撑层4的垫圈孔4-1分别套在九十六个螺钉螺杆上沿着螺杆落下。完成穿弹簧垫圈的工序;

44.第四步,平垫圈排列:

45.将弹簧垫圈定位板1复装在平垫圈定位板上2,用手握住弹簧垫圈定位板1的凸起

把1-4,将弹簧垫圈定位板1向后抽动,抽动距离等于相邻弹簧垫圈孔ⅰ1-1-1和弹簧垫圈孔ⅱ1-1-2的排间距,此时弹簧垫圈定位板1的弹簧垫圈孔ⅱ1-1-2与平垫圈定位板2的平垫圈孔2-1一一对准,使用压片8将其固定。将过量的标准型平垫圈撒于弹簧垫圈定位板1之上,手持弹簧垫圈定位板1、平垫圈定位板2、插板3进行晃动,短时间之后,与平垫圈定位板2的平垫圈孔2-1所对应的弹簧垫圈孔ⅱ1-1-2会落下平垫圈会定位排列在平垫圈定位板2上的垫圈孔中。由于插板3开口槽3-5宽度小于平垫圈的直径,所以平垫圈不会下落至支撑板4上,且平垫圈定位板2的厚度是根据垫圈厚度设计的,使得每个平垫圈定位板2平垫圈孔2-1中只能容纳一个平垫圈,使得平垫圈定位板2的每一个平垫圈孔2-1上都落满平垫圈。其他平垫圈由于弹簧垫圈定位板1的弹簧垫圈孔ⅰ1-1-1的孔径小于平垫圈的外径无法下落,仍留在弹簧垫圈定位板1上,用毛刷扫除多余的平垫圈后取下弹簧垫圈定位板1;

46.第五步,穿平垫圈:

47.将平垫圈定位板2、插板3和支撑板4的四个定位孔依次对准螺钉底板6的四个定位柱7,套入定位在螺钉底板6上,九十六个螺钉螺杆穿过支撑板的垫圈孔4-1,插板3的垫圈定位孔3-1-1、伸出平垫圈定位板2的平垫圈孔2-1内的弹簧垫圈,实现螺钉螺杆穿入弹簧垫圈。此时螺钉螺杆的圆心与平垫圈定位板2的平垫圈孔2-1、插板3的垫圈定位孔3-1-1和支撑板4垫圈孔4-1一一对应;用手握住插板3的凸起把3-4,将插板3向右抽动,抽动距离等于垫圈定位孔3-1-1和插板垫圈孔3-1-2之间的距离,此时螺钉螺杆的圆心与平垫圈定位板2的平垫圈孔2-1、插板3的插板垫圈孔3-1-2和支撑板4垫圈孔4-1一一对应,由于插板上的开口槽抽动后对应的插板垫圈孔3-1-2孔径大于弹簧垫圈的直径,所以九十六个平垫圈依次通过平垫圈定位板2上的平垫圈孔2-1、插板3的垫圈定位孔3-1-2和支撑层4的垫圈孔4-1分别套在九十六个螺钉螺杆上沿着螺杆落下。

48.完成穿弹簧垫圈和平垫圈的工序后使用螺钉时,用手捏住螺钉螺杆,即可从设置在螺钉托板5的圆柱状体5-1上的套有弹簧垫圈和平垫圈的螺钉组件通过螺钉底板6通孔6-1取出即可使用。

49.对于不同型号的螺钉尺寸, gb/t818-2016标准的盘头螺钉、gb/t848-2016标准的小垫圈a级规格和gb/t93-87标准的弹簧垫圈规格尺寸如下,见表1。

50.表1

[0051][0052]

对于不同型号的螺钉尺寸,通孔6-1、圆柱状体5-1的直径不同,见表2。

[0053]

表2

[0054][0055]

对于不同型号的螺钉,开口槽3-5的尺寸见表3

[0056]

表3

[0057][0058]

弹簧垫圈定位板的厚度、平垫圈定位板的厚度、插板的厚度、支撑板的厚度、条状夹层板(13)的厚度,是根据螺钉型号的不同确定的,见表4。

[0059]

表4

[0060][0061]

弹簧垫圈孔1-1-1的孔径、弹簧垫圈孔1-1-2、平垫圈孔2-1的孔径、垫圈定位孔3-1-1的孔径、插板垫圈孔3-1-2的孔径、垫圈孔4-1的孔径,是根据螺钉型号的不同确定的,见表5。

[0062]

表5

[0063][0064]

以m2.5标准螺钉和m2.5标准型弹簧垫圈以及m2.5平垫圈a级为例。弹簧垫圈定位板1的厚度为0.15mm(小于m2.5平垫圈a级厚度,保证弹簧垫圈孔1-1-1内只能容纳一个弹簧垫圈)、平垫圈定位板2的厚度为0.65mm(与m2.5标准型弹簧垫圈厚度相同,保证平垫圈定位

板的每个平垫圈只内容纳一个弹簧垫圈)、插板3的厚度为0.5mm、条状夹层板13的厚度为0.6mm、支撑板4的厚度为1mm、弹簧垫圈孔1-1-1的孔径为4.4 0.10 0.05mm、弹簧垫圈孔1-1-2的孔径为5 0.10 0.05mm、平垫圈孔2-1的孔径为5.2 0.10 0.05mm、垫圈定位孔3-1-1的孔径为3.5 0.10 0.05mm、插板垫圈孔3-1-2的孔径为5 0.10 0.05mm、开口槽宽度为2.7mm(大于螺钉螺杆直径)、垫圈孔的孔径为5.2 0.10 0.05mm。

[0065]

螺钉底板6结构中,螺钉底板6厚度为8mm,阵列九十六个通孔6-1,孔径5mm,每个通孔6-1上边沿处进行1mm的ф7倒角。

[0066]

螺钉托板5厚度为4mm,圆柱状体5-1的直径为5mm,位置与通孔6-1一一对应。

[0067]

本实用新型适用于m2、m2.5、m3、m4等型号的标准型盘头螺钉gb/t818-2016、小垫圈a级gb/t848-2016以及标准型弹簧垫圈gb/t93-1987或非标定制的组合。本技术以m2.5标准型盘头螺钉、平垫圈和弹垫圈为实施例做出说明和解释。其余尺寸螺钉、弹垫和平垫的组合即更改结构件尺寸即可,原理相同。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。