1.本技术涉及砂轮打磨技术领域,尤其涉及一种砂布轮及砂轮机。

背景技术:

2.砂轮机采用粗/精砂轮磨削产品外侧面,在加工中由于刀具或砂轮磨损造成产品外侧面出现横纹、砂轮纹、局部不见光等外观不良,严重影响产品良率,急需改善。

技术实现要素:

3.为了解决现有技术中存在的至少一个问题,本技术提供一种打磨均衡的砂布轮及砂轮机。

4.本技术实施例提供一种砂布轮,包括本体和多个固定件,所述本体的外周面间隔设有多个凹槽,相邻的所述凹槽之间具有凸起的磨块,每一所述凹槽安装一所述固定件,每个所述磨块具有顶面,所述顶面具有与所述本体旋转中心轴平行的第一端和第二端,所述第一端与所述本体旋转中心轴的距离大于所述第二端与所述本体旋转中心轴的距离。

5.在一种可能的实施方式中,相邻的所述凹槽之间的间距相等。

6.在一种可能的实施方式中,多个所述磨块中的所有顶面的所述第一端在垂直于所述本体旋转中心轴的平面上的投影位于同一标准圆上。

7.在一种可能的实施方式中,所述顶面的倾斜角为1.8

°

至3.8

°

。

8.在一种可能的实施方式中,所述凹槽的深度大于对应的所述固定件安装于所述本体上时沿所述本体径向的长度。

9.在一种可能的实施方式中,所述凹槽的内部表面和所述顶面附设有贴附层,或所述顶面设有贴附层,用于贴附砂布。

10.在一种可能的实施方式中,所述固定件设有通孔,所述凹槽设有与所述通孔对应的安装孔,所述固定件通过所述通孔和所述安装孔可拆装于所述凹槽内,所述砂布位于所述固定件与所述凹槽之间。

11.本技术还提供一种砂轮机,包括驱动组件和上述的砂布轮,所述本体包括径向相背的第一表面和第二表面,所述第一表面设有卡槽、定位孔和连接孔,所述卡槽凹陷于所述第一表面,所述定位孔设于所述卡槽底部并朝所述第二表面凹陷,所述连接孔设于所述定位孔底部且贯穿所述定位孔底部并延伸至所述第二表面;

12.所述驱动组件包括卡部、定位部和连接轴,所述卡部与所述卡槽配合,所述定位部与所述定位孔配合,所述连接轴穿出所述连接孔,用于连接所述本体。

13.在一种可能的实施方式中,所述卡槽、所述定位孔和所述连接孔三者的中心点位于同一轴线上,所述卡部与所述定位部径向连接,所述定位部与所述连接轴径向连接。

14.在一种可能的实施方式中,所述卡槽的槽宽为25.1mm至25.2mm,所述定位孔的内径为12.1mm至12.2mm,所述本体的直径至少为120mm,其厚度至少为36mm。

15.相较于现有技术,本技术实施例的砂布轮,通过所述本体的外周面间隔设有多个

凹槽,相邻的所述凹槽之间具有凸起的磨块,每一所述凹槽安装一所述固定件,可以实现非连续加工,利于排砂,改善产品被打磨面纹路并减少纹路不良,从而提升打磨效果。

附图说明

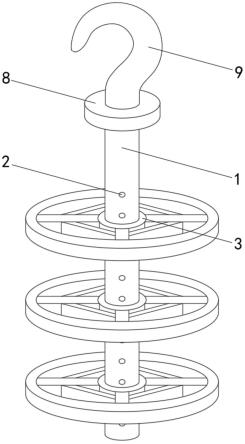

16.图1为本技术一实施例的砂布轮的示意图。

17.图2为本技术一实施例的砂布轮另一视角的示意图。

18.图3为本技术一实施例的砂布轮中贴附层、砂布的安装示意图。

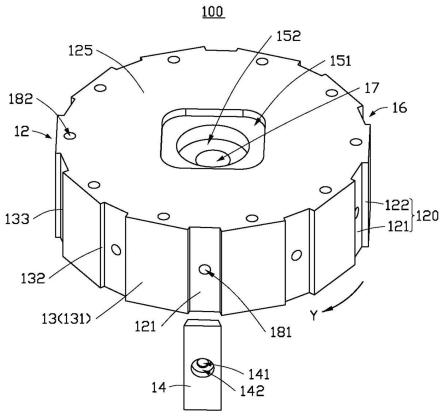

19.图4为本技术一实施例的砂轮机中驱动组件和砂布轮的示意图。

20.主要元件符号说明

21.[0022][0023]

如下具体实施方式将结合上述附图进一步说明本技术。

具体实施方式

[0024]

以下描述将参考附图以更全面地描述本技术内容。附图中所示为本技术的示例性实施例。然而,本技术可以以许多不同的形式来实施,并且不应该被解释为限于在此阐述的示例性实施例。提供这些示例性实施例是为了使本技术透彻和完整,并且将本技术的范围充分地传达给本领域技术人员。类似的附图标记表示相同或类似的组件。

[0025]

本文使用的术语仅用于描述特定示例性实施例的目的,而不意图限制本技术。如本文所使用的,除非上下文另外清楚地指出,否则单数形式“一”,“一个”和“该”旨在也包括复数形式。此外,当在本文中使用时,“包括”和/或“包含”和/或“具有”,整数,步骤,操作,组件和/或组件,但不排除存在或添加一个或多个其它特征,区域,整数,步骤,操作,组件,组件和/或其群组。

[0026]

除非另外定义,否则本文使用的所有术语(包括技术和科学术语)具有与本技术所属领域的普通技术人员通常理解的相同的含义。此外,除非文中明确定义,诸如在通用字典中定义的那些术语应该被解释为具有与其在相关技术和本技术内容中的含义一致的含义,并且将不被解释为理想化或过于正式的含义。

[0027]

以下内容将结合附图对示例性实施例进行描述。须注意的是,参考附图中所描绘的组件不一定按比例显示;而相同或类似的组件将被赋予相同或相似的附图标记表示或类似的技术用语。

[0028]

下面参照附图,对本技术的具体实施方式作进一步的详细描述。

[0029]

请参考图1和图2,本技术实施例提供一种砂布轮100,包括本体12和多个固定件14(图中仅示出一个);本体12的外周面间隔设有多个凹槽16,相邻的凹槽16之间具有凸起的

磨块13,每一凹槽16用于安装一固定件14。每个磨块13具有顶面131,顶面131具有与本体12旋转中心轴平行的第一端132和第二端133;第一端132与本体12旋转中心轴的距离大于第二端133与本体12旋转中心轴的距离。

[0030]

在本实施例中,相邻的凹槽16之间的间距相等。可选的,凹槽16的数量与磨块13的数量均为十个。图1和图2中箭头y所指示的方向为打磨时本体12转动方向。本体12包括径向相背的第一表面125和第二表面126。

[0031]

请参考图2和图3,磨块13的顶面131倾斜,顶面131具有与本体12旋转中心轴平行的第一端132和第二端133,第一端132与本体12旋转中心轴的距离大于第二端133与本体12旋转中心轴的距离;多个磨块13中的所有顶面131的第一端132在垂直于本体12旋转中心轴的平面上的投影位于同一标准圆上。其中,磨块13的顶面131与本体12的外周面重叠。示例性的,定义第一端132和第二端133在第一表面125上的投影点的连线为第一连线,定义以第二端133与本体12的旋转中心轴在第一表面125上的投影点之间的距离为半径,以本体12的旋转中心轴在第一表面125上的投影点为圆心,通过该半径和该圆心形成的圆在第二端133在第一表面125上的投影点形成的切线为第二连线,顶面131的倾斜角示例性为该第一连线和该第二连线的夹角,该倾斜角为1.8

°

至3.8

°

;经检测,在此倾斜角范围内横纹、砂轮纹、局部不见光等外观不良等出现的概率能够有效降低。如此,可以在打磨时实现渐入的方式使打磨力度由轻至重地进行打磨,改善产品被打磨面的纹路,提升打磨的效果。需要说明的是,本体12可以为圆柱体,也可以为其他形状;但多个磨块13中的所有顶面131的第一端在垂直于所述本体旋转中心轴的平面上(例如第一表面125)的投影位于同一标准圆上,以防止打磨时出现跳跃,避免影响打磨效果及造成人员受伤。

[0032]

在本实施例中,顶面131的倾斜角为2.8

°

。经检测,在此倾斜角下横纹、砂轮纹、局部不见光等外观不良等出现的概率最低。

[0033]

凹槽16的内部表面120和/或顶面131附设有贴附层191,用于贴附砂布192。其中,凹槽16的内部表面120包括槽底面121和两个槽壁面122。具体地,贴附层191可以通过粘结或机械连接或一体成型的方式附设在凹槽16的内部表面120和磨块13的顶面131上,或只设置在磨块13的顶面131上;贴附层191可以占据内部表面120和/或顶面131的全部,也可仅占据部分(如槽底面121和其中一槽壁面122)。砂布192位于固定件14与凹槽16的槽底面121之间。

[0034]

在本实施例中,贴附层191附于多个凹槽16的内部表面120和多个磨块13的顶面131。贴附层191可以是魔术贴,也可以是其他具有粘接或贴附能力的结构(如双面胶贴)。固定件14设于贴附层191远离凹槽16的内部表面120一侧。具体地,固定件14设有通孔141,凹槽16设有与通孔141对应的安装孔181,安装孔181设于槽底面121。固定件14通过通孔141和安装孔181可拆卸地安装于凹槽16内。当贴附层191贴合砂布192时,固定件14设于砂布192远离贴附层191的一侧,用于固定贴附层191和砂布192,增加砂布192的稳定性。凹槽16的深度超过对应的固定件14安装于本体12上时沿本体12径向的长度。具体的,如图3所示,此时安装的固定件14位于磨块13中a点位置以下,即,此时的固定件14不高于顶面131的最低位置,以防止在打磨时固定件14与被打磨面接触而留下划痕。在本技术中,利用通孔141和安装孔181,可以通过螺钉可拆卸地将固定件14与本体12连接,从而可以更换磨损的砂布192,避免产品被打磨面出现横纹或砂轮纹或局部不见光等外观不良,保证打磨效果;同时也可

更换不同种类的砂布以改善砂布轮100的循环性能,增加砂布轮100的使用范围。

[0035]

进一步,如图1和图3所示,固定件14还设有沉头孔142,该沉头孔142用于螺钉将固定件14连接于本体12时收容螺钉的螺头,以防止螺头高于磨块13中a点位置而对被打磨面造成划痕。

[0036]

在本实施例中,凹槽16的数量与磨块13的数量相等。

[0037]

在本技术中,砂布192覆盖于磨块13的顶面131,通过多个凹槽16,使多个磨块13间隔设置,可以实现非连续加工,利于排砂,从而改善产品被打磨面的纹路并减少纹类不良,使产品被打磨面打磨均衡,提升打磨效果,提升了产品的良率。

[0038]

请参考图4,本技术实施例还提供一种砂轮机,包括上述的砂布轮100和驱动组件20;驱动组件20与砂布轮100连接,以驱动砂布轮转动。

[0039]

如图1和图2所示,第一表面125上本体12设有卡槽151、定位孔152和连接孔17。卡槽151凹陷于第一表面125,定位孔152设于卡槽151底部并朝第二表面126凹陷,连接孔17设于定位孔152底部且贯穿定位孔152底部并延伸至第二表面126。如图1和4所示,驱动组件20包括卡部21、定位部22和连接轴23;卡部21与卡槽151配合,定位部22与定位孔152配合,连接轴23穿出连接孔17,用于连接本体12。进一步,卡槽151、定位孔152和连接孔17三者的中心点位于同一径向轴线上;卡部21与定位部22径向连接,定位部22与连接轴23径向连接。

[0040]

具体地,卡槽151的槽宽为25.1mm至25.2mm,定位孔152的内径为12.1mm至12.2mm;本体12的直径至少为120mm,其厚度至少为36mm。

[0041]

如图1所示,第一表面125的边缘间隔设有多个螺纹孔182,螺纹孔182贯穿第一表面125并延伸至第二表面126,螺纹孔182为m4内螺纹孔。

[0042]

如图1和图4所示,驱动组件20还包括锁止件24,锁止件24与连接轴23连接。当连接轴23穿出连接孔17后,通过锁止件24对砂布轮100进行锁紧,防止砂布轮100在转动时脱离。

[0043]

本技术的砂轮机,可用于打磨手机等一些电子产品或其他一些领域产品的外壳,现用砂轮机中的砂布轮100一般采用直径几十毫米,厚度10-20mm的砂布轮进行打磨,会因转速不足而使被打磨面的光滑度不足,影响外观和触感;也会因转速过快而造成砂布轮100撕裂,影响打磨效果以及会对使用者造成一定的伤害。而本技术砂轮机中的砂布轮100采用较大厚度和较大直径;其中,砂布轮100采用较大的厚度以增加砂布轮100的强度,可以使砂布轮100在满足较大转速的需要时,砂布轮100不会撕裂,以提升被打磨表面的光滑度;而砂布轮100采用较大的直径,可以在同样转速的情况下,使砂布轮100在工作时具有较大的线速度,在满足打磨效果的同时,节约成本。本技术的砂布轮100的转速可以达到2000转/分。

[0044]

上文中,参照附图描述了本技术的具体实施方式。但是,本领域中的普通技术人员能够理解,在不偏离本技术的范围的情况下,还可以对本技术的具体实施方式作各种变更和替换。这些变更和替换都落在本技术所限定的范围内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。