1.本实用新型涉及防滑链装配技术领域,尤其是涉及一种防滑链中交叉链两端双钩的变位机构。

背景技术:

2.汽车轮胎防滑链由两条侧链和位于两条侧链之间并沿侧链长度方向间隔设置的多条交叉链构成,交叉链的两端通过双钩固定连接在两条侧链的链环上从而使交叉链与侧链固定在一起。现有双钩的形状参见申请号:2007201061510,专利名称:一种防滑链条上双钩的冲压成型机的中国专利说明书附图图6,双钩包括钩肚和钩爪。

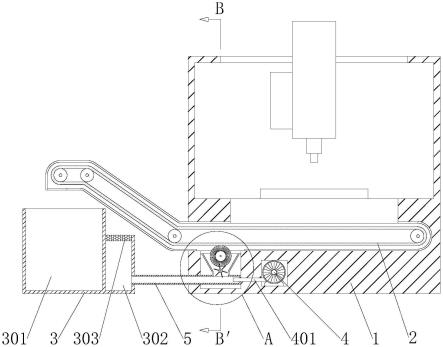

3.目前防滑链的生产过程为:将两端已经挂上双钩的交叉链放置在板链输送机的链板上的交叉链工装内,通过输送链将交叉链向前输送,待交叉链输送至双钩挂放机构位置处时,双钩挂放机构将双钩挂放在交叉链两端的链环上,最后输送至冲压工位经冲压装置冲压,使交叉链与侧链连接在一起从而得到整条防滑链。

4.但是目前双钩挂扣在交叉链上时,只是双钩中的其中一个钩爪挂扣在交叉链的链环内(如图1所示),在此状态下,冲压装置不能直接对双钩的钩爪进行冲压,在冲压前需要通过人工将双钩的位置进行变换,使钩肚挂放在交叉链两端的链环上,钩爪朝上(如图2所示)。通过人工对双钩的位置进行变换,工作效率低,劳动强度大,且不利于降低人工成本。

技术实现要素:

5.本实用新型是为了解决现有技术的通过人工对双钩的位置进行变换,工作效率低,劳动强度大,且不利于降低人工成本的问题,提供了一种结构简单,运行稳定,能自动变换双钩位置,提高工作效率,降低劳动强度的防滑链中交叉链两端双钩的变位机构。

6.为了实现上述目的,本实用新型采用以下技术方案:本实用新型的一种防滑链中交叉链两端双钩的变位机构,所述防滑链中交叉链两端双钩的变位机构相对设置在板链输送机中的输送链两侧,所述防滑链中交叉链两端双钩的变位机构包括安装底座、横向驱动装置、纵向驱动装置及双钩变位折板;所述横向驱动装置与双钩变位折板相连,用于驱动双钩变位折板左右移动;所述纵向驱动装置固定在安装底座上,纵向驱动装置与横向驱动装置相连,用于驱动横向驱动装置上下移动。本实用新型与板链输送机均安装固定在机台上,板链输送机为常规的输送装置,板链输送机中的链板上间隔设有放置有交叉链的交叉链放置工装,板链输送机中的输送链从相对设置的变位机构之间通过,当双钩挂放机构将双钩挂放在交叉链两端的链环上后,输送链将放置在交叉链放置工装内、两端已经挂放有双钩的交叉链向前输送,待交叉链到达相对设置的变位机构之间时,纵向驱动装置驱动横向驱动装置向下移动,同时带动固定在横向驱动装置上的双钩变位折板向下移动,直至双钩变位折板的上端边缘低于挂放在交叉链端部的双钩钩肚底部;横向驱动装置驱动双钩变位折板向双钩移动,直至双钩变位折板位于双钩的钩爪与双钩的钩肚连接处的下方;纵向驱动装置驱动横向驱动装置向上移动(纵向驱动装置复位),同时使双钩变位折板的上半部分伸

入双钩的钩爪与双钩钩肚之间的开口内;横向驱动装置驱动双钩变位折板离开双钩,在离开过程中双钩变位折板的上半部分与双钩的钩肚发生碰撞并拨动双钩的钩肚,使双钩的钩肚翻转并钩挂在交叉链的链环上,此时便完成双钩的变位过程,横向驱动装置复位后,重复上述过程,以完成下一条交叉链上的双钩变位过程。

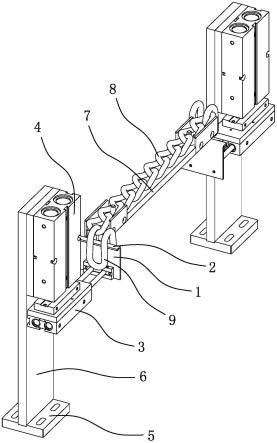

7.作为优选,所述双钩变位折板包括纵向连接板与横向拨动板,所述横向拨动板固定在纵向连接板的顶部。

8.作为优选,所述纵向连接板与横向拨动板为同质一体结构。

9.作为优选,所述纵向连接板与横向拨动板之间连接处的折角设为圆角。纵向连接板与横向拨动板之间连接处的折角设为圆角,受力分散,不易发生变形。

10.作为优选,所述横向驱动装置为水平导杆气缸,所述水平导杆气缸的挡板与纵向连接板固定连接。横向驱动装置为水平导杆气缸,结构简单,运行稳定。

11.作为优选,所述纵向驱动装置为竖直导杆气缸,所述竖直导杆气缸的挡板与水平导杆气缸的缸体固定连接。

12.作为优选,所述安装底座包括底板及立板,所述立板垂直固定在底板上,所述竖直导杆气缸的缸体固定在立板的侧面。

13.因此,本实用新型具有如下有益效果:本实用新型结构简单,通过横向驱动装置、纵向驱动装置及双钩变位折板之间的联动配合,能自动变换双钩位置,提高工作效率,降低劳动强度。

附图说明

14.图1是现有双钩挂放在交叉链两端的链环上的一种状态示意图。

15.图2是双钩换位后在交叉链两端的链环上的一种状态示意图。

16.图3是本实用新型的一种立体图。

17.图4是双钩变位折板的一种立体图。

18.图中:纵向连接板1,横向拨动板2,水平导杆气缸3,竖直导杆气缸4,底板5,立板6,交叉链放置工装7,交叉链8,双钩9。

具体实施方式

19.下面结合附图和具体实施方式对本实用新型做进一步的描述。

20.如图3、图4所示的一种防滑链中交叉链两端双钩的变位机构,防滑链中交叉链两端双钩的变位机构相对设置在板链输送机中的输送链(图中未示出)两侧,防滑链中交叉链两端双钩的变位机构包括安装底座、横向驱动装置、纵向驱动装置及双钩变位折板,安装底座包括底板5及立板6,双钩变位折板包括纵向连接板1与横向拨动板2,横向拨动板由纵向连接板顶部向外弯折形成,纵向连接板与横向拨动板之间连接处的折角设为圆角,立板垂直固定在底板上,底板固定在板链输送机的机台(图中未示出)上,纵向驱动装置为竖直导杆气缸4,竖直导杆气缸的缸体固定在立板的侧面,横向驱动装置为水平导杆气缸3,竖直导杆气缸的挡板与水平导杆气缸的缸体固定连接,水平导杆气缸的挡板与纵向连接板固定连接。

21.本实用新型的运行过程为:双钩挂放机构将双钩9挂放在交叉链放置工装7内的交

叉链8两端的链环上(状态如图1所示),随着输送链的向前步进运动,两端已经挂放有双钩的交叉链也随之向前输送,待交叉链到达相对设置的变位机构之间时,竖直导杆气缸的活塞杆伸出驱动水平导杆气缸的缸体向下移动,同时带动固定在竖直导杆气缸的活塞杆上的双钩变位折板向下移动,当竖直导杆气缸的活塞杆运动至其行程终点时,双钩变位折板中的横向拨动板的顶面低于挂放在交叉链端部的双钩钩肚底部;水平导杆气缸的活塞杆伸出驱动纵向连接板向双钩移动,当水平导杆气缸的活塞杆运动至其行程终点时,纵向连接板位于双钩的钩爪与双钩的钩肚连接处的下方;竖直导杆气缸的活塞杆缩回,驱动水平导杆气缸的缸体向上移动,待竖直导杆气缸的活塞杆复位后,纵向连接板的上半部分伸入双钩的钩爪与双钩钩肚之间的开口内;水平导杆气缸的活塞杆缩回,驱动双钩变位折板离开双钩,在离开过程中横向拨动板与双钩的钩肚发生碰撞并拨动双钩的钩肚,使双钩的钩肚翻转并钩挂在交叉链的链环上(如图2所示),待水平导杆气缸的活塞杆复位后,完成双钩的变位过程。

22.以上所述的实施例只是本实用新型的一种较佳的方案,并非对本实用新型作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

技术特征:

1.一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述防滑链中交叉链两端双钩的变位机构相对设置在板链输送机中的输送链两侧,所述防滑链中交叉链两端双钩的变位机构包括安装底座、横向驱动装置、纵向驱动装置及双钩变位折板;所述横向驱动装置与双钩变位折板相连,用于驱动双钩变位折板左右移动;所述纵向驱动装置固定在安装底座上,纵向驱动装置与横向驱动装置相连,用于驱动横向驱动装置上下移动。2.根据权利要求1所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述双钩变位折板包括纵向连接板(1)与横向拨动板(2),所述横向拨动板固定在纵向连接板的顶部。3.根据权利要求2所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述纵向连接板与横向拨动板为同质一体结构。4.根据权利要求2或3所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述纵向连接板与横向拨动板之间连接处的折角设为圆角。5.根据权利要求2所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述横向驱动装置为水平导杆气缸(3),所述水平导杆气缸的挡板与纵向连接板固定连接。6.根据权利要求5所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述纵向驱动装置为竖直导杆气缸(4),所述竖直导杆气缸的挡板与水平导杆气缸的缸体固定连接。7.根据权利要求6所述的一种防滑链中交叉链两端双钩的变位机构,其特征在于,所述安装底座包括底板(5)及立板(6),所述立板垂直固定在底板上,所述竖直导杆气缸的缸体固定在立板的侧面。

技术总结

本实用新型公开了一种防滑链中交叉链两端双钩的变位机构,所述防滑链中交叉链两端双钩的变位机构相对设置在板链输送机中的输送链两侧,所述防滑链中交叉链两端双钩的变位机构包括安装底座、横向驱动装置、纵向驱动装置及双钩变位折板;所述横向驱动装置与双钩变位折板相连,用于驱动双钩变位折板横向移动;所述纵向驱动装置固定在安装底座上,纵向驱动装置与横向驱动装置相连,用于驱动横向驱动装置纵向移动。本实用新型结构简单,运行稳定,能自动变换双钩位置,能提高工作效率,降低劳动强度。度。度。

技术研发人员:葛银灿 徐征

受保护的技术使用者:德清集通实业有限公司

技术研发日:2021.11.05

技术公布日:2022/6/13

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。