一种新型自动分离装置

【技术领域】

1.本实用新型属于自动化镀膜生产的技术领域,尤其涉及一种新型自动分离装置。

背景技术:

2.目前针对小片玻璃镀膜有两种方法:一是直接把玻璃产品通过夹持的方式装在基片架上,基片架与产品一同进入镀膜室,在镀膜完成后,将产品在基片架上直接分离卸载即可得到镀膜产品,此方法对不同的产品尺寸需要调整基片架大小夹位,采用人工装夹及人工分离卸载,这种方式生产效率低;

3.由于产品质量要求越来越高,产品边缘没有无效区,传统的夹持装夹无法满足要求,因此需要通过载板玻璃完成镀膜,故常用的第二种镀膜方法是通过载板玻璃作为中间载体将产品贴到载板玻璃上,一般载板玻璃其上具有吸附孔,在贴产品时,通过真空吸附机构使载板玻璃镀表面产生负压,从而方便贴产品,在膜完膜后采用人工撕胶或用吸盘直接吸产品表面将其分离,此种方式人工撕胶的方法仍然是生产效率低下,用吸盘直接吸则会对产品的镀膜表面造成划伤或有印痕等影响产品的品质。

技术实现要素:

4.为解决现有技术中无法自动分离镀膜后的载板玻璃与产品导致效率低的问题,本实用新型提供了一种新型自动分离装置。

5.本实用新型是通过以下技术方案实现的:

6.一种新型自动分离装置,包括,

7.机架;

8.传输机构,设于所述机架上用于输送载板玻璃;

9.分离机构,包括设于所述机架上的顶升吸附组件、顶升分离组件,所述顶升吸附组件包括用以吸附并固定载板玻璃第一吸附件以及驱动所述第一吸附件相对载板玻璃升降的第一升降驱动,所述顶升分离组件包括可穿过载板玻璃上吸附孔并将载板玻璃上固定的镀膜产品吸附的第二吸附件、驱动所述第二吸附件相对载板玻璃升降的第二升降驱动,所述第二吸附件上升可带动粘附在载板玻璃上的镀膜产品上升使镀膜产品与载板玻璃分离。

10.如上所述的一种新型自动分离装置,还包括顶升校正组件,所述顶升校正组件包括用以将载板玻璃从传输机构上顶起的载板顶升组件以及用以对顶升后的载板玻璃进行位置调整的校正组件。

11.如上所述的一种新型自动分离装置,所述机架包括外机架以及嵌套于所述外机架内的内机架,所述传输机构设于外机架上,所述分离机构设于内机架上。

12.如上所述的一种新型自动分离装置,所述载板顶升组件包括顶升架、设于所述顶升架上的顶杆以及设于机架上用于驱动所述顶升架升降的气缸,所述顶杆的上端设有万向球,所述顶升架包括横杆、多根垂直于横杆且间隔设置的连杆,每根所述的连杆上设有所述的顶杆。

13.如上所述的一种新型自动分离装置,所述顶升架下端还设有直线导向件。

14.如上所述的一种新型自动分离装置,所述校正组件包括多个设于机架上、位于传输机构一侧以及运输方向末端的调节推块组件,所述调节推块组件包括驱动气缸以及设于驱动气缸输出轴上的推块。

15.如上所述的一种新型自动分离装置,所述分离机构包括多个顶升吸附组件和顶升分离组件,多个顶升吸附组件和顶升分离组件相互间隔交错设置。

16.如上所述的一种新型自动分离装置,所述顶升吸附组件还包括长条形连接杆,所述长条形连接杆上设有多个沿其长度设置的所述第一吸附件。

17.如上所述的一种新型自动分离装置,所述顶升分离组件还包括吸盘安装板,所述吸盘安装板的上端面设有多个所述的第二吸附件,所述第二升降驱动连接于所述吸盘安装板下端。

18.与现有技术相比,本实用新型有如下优点:

19.1、本实用新型提供了一种新型自动分离装置,其通过在镀膜自动化线上增加可与自动化线对接的传输机构,且利用分离机构,将载板玻璃吸附固定的同时,利用顶升分离组件配合载板玻璃原有的吸附孔,使顶升分离组件可从载板玻璃背面穿过并将粘附在载板玻璃上的产品吸附并顶起,起到自动分离的作用,有利于提高效率。而且作用于产品的背面,不影响产品的镀膜表面,避免会对产品的镀膜表面造成划伤或有印痕等问题,提升自动化镀膜的质量。

【附图说明】

20.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

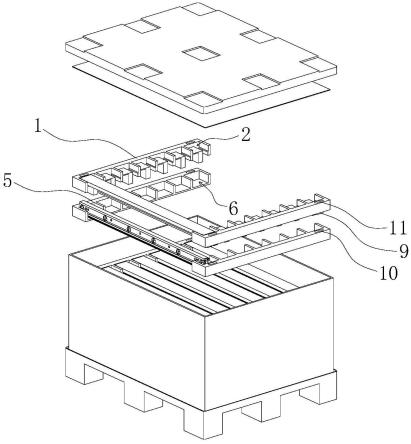

21.图1为本实用新型一种新型自动分离装置的结构图;

22.图2为本实用新型一种新型自动分离装置的结构图二(空载);

23.图3为图1中分离机构的结构示意图;

24.图4为图3中顶升吸附组件的结构示意图;

25.图5为图3中顶升分离组件的结构示意图;

26.图6为图1中载板顶升组件的结构示意图;

27.图7为图1中机架的结构示意图;

28.图8为图1中载板玻璃的结构图。

【具体实施方式】

29.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本实用新型,并不用于限定本实用新型。

30.本实用新型是通过以下技术方案实现的:

31.如图1至图8所示,一种新型自动分离装置,包括,机架1;传输机构2,设于所述机架

1上用于输送载板玻璃9;分离机构,包括设于所述机架1上的顶升吸附组件31、顶升分离组件32,所述顶升吸附组件31包括用以吸附并固定载板玻璃9第一吸附件311以及驱动所述第一吸附件311相对载板玻璃9升降的第一升降驱动312,所述顶升分离组件32包括可穿过载板玻璃9上吸附孔并将载板玻璃9 上固定的镀膜产品91吸附的第二吸附件321、驱动所述第二吸附件 321相对载板玻璃9升降的第二升降驱动34,所述第二吸附件321上升可带动粘附在载板玻璃9上的镀膜产品91上升使镀膜产品91与载板玻璃分离9。本实用新型提供了一种新型自动分离装置,其通过在镀膜自动化线上增加可与自动化线对接的传输机构,且利用分离机构,将载板玻璃吸附固定的同时,利用顶升分离组件配合载板玻璃原有的吸附孔,使顶升分离组件可从载板玻璃背面穿过并将粘附在载板玻璃上的产品吸附并顶起,起到自动分离的作用,有利于提高效率。而且作用于产品的背面,不影响产品的镀膜表面,避免会对产品的镀膜表面造成划伤或有印痕等问题,提升自动化镀膜的质量。

32.进一步地,本方案还包括顶升校正组件4,所述顶升校正组件4 包括用以将载板玻璃9从传输机构2上顶起的载板顶升组件41以及用以对顶升后的载板玻璃进行位置调整的校正组件42。由于载板玻璃上的吸附孔本来尺寸也较小,故对于自动化操作,其定位要求要有较高的精准度,本方案增加校正组件进行进一步的对位调整。

33.具体地,所述载板顶升组件41包括顶升架411、设于所述顶升架411上的顶杆412以及设于机架1上用于驱动所述顶升架411升降的气缸413,所述顶杆412的上端设有万向球,所述顶升架411包括横杆4111、多根垂直于横杆4111且间隔设置的连杆4112,每根所述的连杆4112上设有所述的顶杆412。利用载板顶升组件将载板玻璃连同产品一同顶升,使其脱离运输组件,从而方便调整载板玻璃的位置,为后续自动化操作做好良好的定位基础。而顶杆412的上端通过设置万向球,有利于保护与载板玻璃的接触面,避免顶升时产生刮花或留下花纹,影响下一次使用。

34.为了提升顶升架的升降稳定性,本方案的顶升架411下端还设有直线导向件414。该直线导向件采用直线轴承与导柱的结构,保证顶升架在上下移动时位置的准确性。

35.另外,所述校正组件42包括多个设于机架1上、位于传输机构 2一侧以及运输方向末端的调节推块组件,所述调节推块组件包括驱动气缸以及设于驱动气缸输出轴上的推块。其结构简单,通过三面设置的推块,对载板玻璃进行精确的定位调整,为后续自动化操作做好良好的定位基础。

36.又进一步地,所述机架1包括外机架11以及嵌套于所述外机架 11内的内机架12,所述传输机构2设于外机架11上,所述分离机构设于内机架12上。该分体式的机架形式易于安装调试。

37.本方案中,分离机构的具体结构为:所述分离机构包括多个顶升吸附组件31和顶升分离组件32,多个顶升吸附组件31和顶升分离组件32相互间隔交错设置。其有利于承托较大面积的载板玻璃,保证顶升时不容易损伤载板玻璃。

38.进一步地,所述顶升吸附组件31还包括长条形连接杆313,所述长条形连接杆313上设有多个沿其长度设置的所述第一吸附件 311。可配合载板玻璃的大小尺寸,来安装第一吸附件的数量,以保证能够稳固吸附载板玻璃。

39.具体地,所述第一吸附件311为第一吸盘,所述长条形连接杆 313相对的两侧上设有所述的第一升降驱动312。本方案第一升降驱动312与第二升降驱动322均采用气缸,且通

过设置两气缸带动单个连接杆升降,保证连接杆升降过程的平稳,从而满足较大尺寸的载板玻璃使用,保证升降时不易损坏载板玻璃。

40.又进一步地,所述顶升分离组件32还包括吸盘安装板323,所述吸盘安装板323的上端面设有多个所述的第二吸附件321,所述第二升降驱动322连接于所述吸盘安装板323下端。通过吸盘安装板来安装多个第二吸附件,使得整体结构更为简单。

41.而且,所述第二吸附件321为第二吸盘,所述第二吸盘可拆卸式安装于所述吸盘安装板323上。这样可根据载板玻璃的尺寸规格以及其上吸附孔的布置,来自由改变第二吸附件的位置,使其与载板玻璃上的产品对应,简答的就结构使得本方案能够适用于多种规格的产品实现自动分离。

42.具体地,所述吸盘安装板323上设有多个与载板玻璃9吸附孔对应的通孔,多个所述的通孔形成所述第二吸附件321的安装区3231。该结构方便安装和调节。

43.另外,所述顶升分离组件32还包括设于所述吸盘安装板323下端的导向件324。该导向件324采用直线轴承与导柱的结构,保证吸盘安装板在上下移动时位置的准确性。

44.而且,本方案中所述第一吸盘尺寸大于所述第二吸盘。第一吸盘方便吸附载板玻璃,需要的吸力更大,而第二吸盘用于吸附贴在载板玻璃上的产品,其尺寸受限于吸附孔的大小。本方案为了保证吸附产品的压力足够,可通过设置更多的第二吸盘对同一片产品进行吸附。

45.本方案还提供了载板玻璃与镀膜产品自动分离方法,包括如下步骤;a、将载板玻璃9顶升,使其脱离运输带,通过运输方向末端以及一侧的推块对载板玻璃9进行重定位;b、将载板玻璃9下降,且顶升吸附组件31上升,通过顶升吸附组件31上的第一吸盘与载板玻璃9背面接触,将载板玻璃9吸附固定;c、顶升分离组件32上升,通过顶升分离组件32上的第二吸盘穿过载板玻璃9的吸附孔,与粘附在载板玻璃9上的镀膜产品91背面接触,并将镀膜产品91吸附固定;d、顶升分离组件32继续上升,带动吸附的镀膜产品91一同上升,使镀膜产品91与载板玻璃9分离。通过特有的双吸盘独立升降组成的分离系统,将载板玻璃固定的同时,通过载板玻璃的吸附孔来使吸盘与产品背面接触,从而可实现自动化分离载板玻璃与产品的效果,取代现有的人工贴胶,大大提升效率。

46.本实用新型提供了一种新型自动分离装置,其通过在镀膜自动化线上增加可与自动化线对接的传输机构,且利用分离机构,将载板玻璃吸附固定的同时,利用顶升分离组件配合载板玻璃原有的吸附孔,使顶升分离组件可从载板玻璃背面穿过并将粘附在载板玻璃上的产品吸附并顶起,起到自动分离的作用,有利于提高效率。而且作用于产品的背面,不影响产品的镀膜表面,避免会对产品的镀膜表面造成划伤或有印痕等问题,提升自动化镀膜的质量。

47.如上所述是结合具体内容提供的一种或多种实施方式,并不认定本实用新型的具体实施只局限于这些说明。凡与本实用新型的方法、结构等近似、雷同,或是对于本实用新型构思前提下做出若干技术推演,或替换都应当视为本实用新型的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。