1.本实用新型属于排气声浪开关阀技术领域,特别是涉及一种排气声浪开关阀、排气系统及车辆。

背景技术:

2.应用于排气系统尾端的排气声浪开关阀包括电机、驱动弹簧、转轴和开关阀挡板,电机和驱动弹簧设置于排气管外,转轴穿设于排气管,开关阀挡板设置于排气管内并与转轴固定,电机通过驱动弹簧驱动转轴而实现开关阀挡板开关;排气管内设有第一挡肩和第二挡肩,用于抵接开关阀挡板的相对两侧以将开关阀挡板限位于关闭状态;开关阀挡板打开时排气管能够排气并产生排气声浪,开关阀挡板关闭时排气管关闭,发动机通过其它通路排气。现有开关阀挡板采用圆形平面挡板,处于关闭状态的开关阀挡板会在发动机排气压力波动的作用下敲击第一挡肩和第二挡肩,导致敲击音。

技术实现要素:

3.本实用新型所要解决的技术问题是:针对现有的处于关闭状态的开关阀挡板引起敲击音的问题,提供一种排气声浪开关阀、排气系统及车辆。

4.为解决上述技术问题,本实用新型实施例提供一种排气声浪开关阀,包括穿设于所述排气管上的转轴,及位于所述排气管内的开关阀挡板;所述开关阀挡板包括用于开关所述排气管的第一半侧的第一分板和用于开关所述排气管的第二半侧的第二分板,所述第一分板、所述转轴和所述第二分板固定连接,所述转轴的轴线位于所述第一分板与所述第二分板之间;

5.所述开关阀挡板处于关闭状态时:

6.所述第一分板的与排气气流方向相对的一侧抵接于所述排气管内的第一挡肩上,所述第二分板的位于排气气流方向上的一侧抵接于所述排气管内的第二挡肩上,所述第二分板的与排气气流方向相对的一侧的受力面积,大于所述第一分板的与排气气流方向相对的一侧的受力面积。

7.可选地,所述第二分板相对于所述第一分板朝向排气气流方向的反方向偏转。

8.可选地,所述第二分板相对于所述第一分板朝向排气气流方向的反方向偏转的角度s为0-15

°

。

9.可选地,所述第二分板相对于所述第一分板朝向排气气流方向偏转。

10.可选地,所述第一分板的外周轮廓呈半圆形,所述第一分板在排气气流方向上的投影呈半圆形;

11.所述第二分板的外周轮廓呈半椭圆形,所述第二分板在排气气流方向上的投影呈半圆形。

12.另一方面,本实用新型还提供了一种排气系统,包括排气管和前述排气声浪开关阀,所述排气管的内周设有第一挡肩和第二挡肩。

13.可选地,所述排气管的前端沿整车的左右方向设置,后端沿整车的前后方向设置,所述排气声浪开关阀设于所述排气管的后端;

14.所述转轴的轴线垂直于所述排气管的后端的轴线,且在所述开关阀挡板关闭时,所述第二分板的至少一半以上受力面对应所述排气管的弯曲外侧。

15.可选地,所述第一挡肩为半圆环形挡肩,所述第一挡肩在排气气流方向上一侧设有第一止挡面,所述第一分板上设有第一限位面,所述开关阀挡板关闭时,所述第一限位面与所述第一止挡面贴合。

16.可选地,所述第二挡肩形为半椭圆环形挡肩,所述第二挡肩与排气气流方向相对的一侧上设有用于与第二分板贴合的第二止挡面;

17.所述第二分板和所述第二止挡面,均在远离所述转轴的方向上逐渐朝向排气气流方向的反方向倾斜,或均在远离所述转轴的方向上逐渐朝向排气气流方向倾斜。

18.另一方面,本实用新型还提供了一种车辆,包括前述排气系统。

19.本实用新型实施例提供的排气声浪开关阀、排气系统及车辆,与现有技术相比,开关阀挡板包括第一分板和第二分板,开关阀挡板处于关闭状态时,第二分板的受力面积大于第一分板的受力面积,使排气气流对第二分板的压力大于对第一分板的压力,从而保证处于关闭状态的开关阀挡板均能够在气流作用下,保持第一分板的与排气气流方向相对的一侧抵紧于第一挡肩,第二分板的位于排气气流方向上的一侧抵紧于第二挡肩,避免敲击音,显著改善整车驾驶乘坐体验,提升整车品质;

20.通过对开关阀挡板的较小改变避免敲击音,结构简单,不影响整体排气,不需要增加额外限位机构,不影响成本;

21.能够根据车辆上的安装空间灵活布置,排气声浪开关阀的安装、维护方便。

附图说明

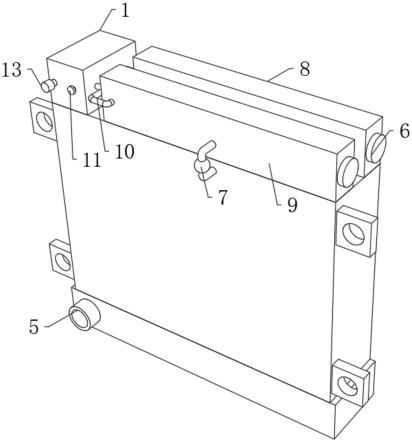

22.图1是本实用新型一实施例提供的排气声浪开关阀的使用状态参考图一;

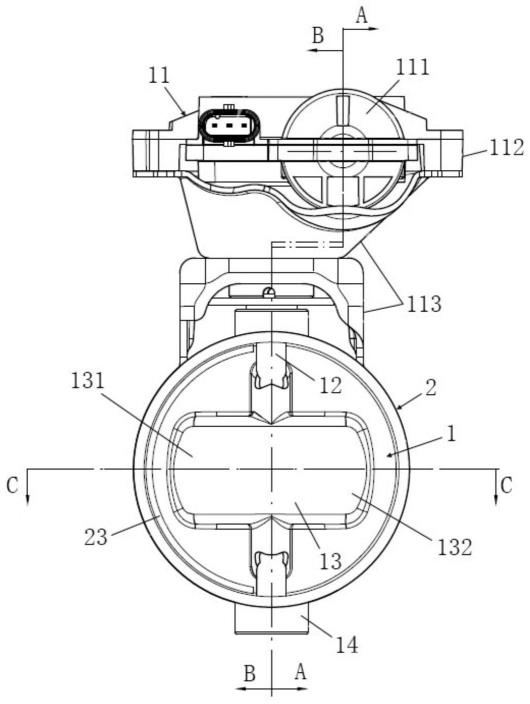

23.图2是图1的a-a剖视图;

24.图3是图1的b-b剖视图;

25.图4是图1的c-c剖视图;

26.图5是图4的排气管朝向排气气流反方向加长后的结构示意图;

27.图6是图5中的开关阀挡板打开后的结构示意图;

28.图7是本实用新型一实施例提供的排气声浪开关阀的使用状态参考图二。

29.说明书中的附图标记如下:

30.1、排气声浪开关阀;

31.11、旋转驱动件;111、电机;112、电机保护罩;113、电机支撑座;114、驱动弹簧;

32.12、转轴;

33.13、开关阀挡板;131、第一分板;1311、第一限位面;132、第二分板;1321、第一限位面;

34.14、转轴支撑座;

35.2、排气管;21、前端;22、后端;23、第一挡肩;231、第一止挡面;24、第二挡肩;241、第二止挡面。

具体实施方式

36.为了使本实用新型所解决的技术问题、技术方案及有益效果更加清楚明白,以下结合附图及实施例,对本实用新型进行进一步的详细说明。应当理解,此处所描述的具体实施例仅用以解释本实用新型,并不用于限定本实用新型。

37.如图1至图4所示,本实用新型实施例提供的排气声浪开关阀1,包括穿设于排气管2上的转轴12,位于排气管2内的开关阀挡板13;

38.开关阀挡板13包括用于开关排气管2的第一半侧的第一分板131和用于开关排气管2的第二半侧的第二分板132,第一分板131、转轴12和第二分板132固定连接,转轴12的轴线位于第一分板131与第二分板132之间;

39.开关阀挡板13处于关闭状态时:

40.第一分板131的与排气气流方向相对的一侧抵接于排气管2内的第一挡肩23上,第二分板132的位于排气气流方向上的一侧抵接于排气管2内的第二挡肩24上,第二分板132的与排气气流方向相对的一侧的受力面积(简称第二分板132的受力面积,以方便后续说明),大于第一分板131的与排气气流方向相对的一侧的受力面积(简称第一分板131的受力面积,以方便后续说明)。

41.此外,排气声浪开关阀1还包括设于排气管2外的旋转驱动件11,转轴12与旋转驱动件11连接,转轴12在旋转驱动件11的带动下实现开关排气管2;具体地,旋转驱动件11包括电机111、电机保护罩112、电机支撑座113、驱动弹簧114、转轴支撑座14和轴承,转轴支撑座14固定于排气管2上,轴承安装于转轴支撑座14内,转轴12穿设于轴承中,实现转轴12与排气管2的转动连接,这些为现有技术,此处不再赘述其具体结构及工作原理。

42.以下对排气声浪开关阀1的避免敲击音原理进行说明如下:

43.一、若排气管2为直管,流向关闭状态的开关阀挡板13的两侧的排气气流的压强相同,则转轴12在排气管2的横截面内以任意角度布置(即转轴垂直于排气管的轴线),均使得第二分板132受到的气流压力大于第一分板131受到的气流压力,进而处于关闭状态的开关阀挡板13能够在气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音;

44.二、若排气管2为弯管,流向关闭状态的开关阀挡板13的两侧的排气气流的压强不同,一般会因为车辆空间,设置弯管的前端21沿左右方向延伸,后端22沿前后方向延伸,排气管2的进气方向朝左或朝右,在弯折处改变流向朝后出气,排气声浪开关阀1位于弯管的后端22;对于这种排气管2,转轴12垂直于排气管2的后端的轴线地安装于排气管2上,且在开关阀挡板13关闭时,第二分板132的至少一半以上受力面对应排气管2的弯曲外侧,具体分为如下几种情况:

45.转轴12安装角度一:如图5所示,转轴12与排气管2的进气方向垂直,且第二分板132对应排气管2的弯曲外侧,第一分板131对应排气管2的弯曲内侧,由于弯曲外侧的气流压强高于弯曲内侧的气流压强,且第二分板132的受力面积大于第一分板131的受力面积,使得第二分板132受到的气流压力大于第一分板131受到的气流压力,因此处于关闭状态的开关阀挡板13能够在气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音;

46.转轴12安装角度二:如图7所示,图7为图1中的排气声浪开关阀1顺时针旋转90

°

并

朝向排气气流反方向加长排气管后的c-c剖视图,转轴12与排气管2的进气方向平行,第二分板132的受力面积大于第一分板131的受力面积,使得第二分板132受到的气流压力大于第一分板131受到的气流压力,因此处于关闭状态的开关阀挡板13能够在气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音;

47.显然,转轴12的安装角度间于前两种情况之间,即转轴12与排气管2的进气方向之间具有0-90

°

的夹角时,处于关闭状态的开关阀挡板13能够在气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音。

48.本实用新型实施例提供的排气声浪开关阀1,与现有技术相比,开关阀挡板13包括第一分板131和第二分板132,开关阀挡板13处于关闭状态时,第二分板132的受力面积大于第一分板131的受力面积,使排气气流对第二分板132的压力大于对第一分板131的压力,从而保证处于关闭状态的开关阀挡板13在气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,及第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音,显著改善整车驾驶乘坐体验,提升整车品质;

49.通过对开关阀挡板13的较小改变避免敲击音,结构简单,不影响整体排气,不需要增加额外限位机构,不影响成本;

50.能够根据车辆上的安装空间灵活布置,排气声浪开关阀1的安装、维护方便。

51.在一实施例中,如图5所示,第二分板132相对于第一分板131朝向排气气流方向的反方向偏转,以使开关阀挡板13处于关闭状态时,第二分板132的与排气气流方向相对的一侧的受力面积,大于第一分板131的与排气气流方向相对的一侧的受力面积,结构简单。

52.优选地,第二分板132相对于第一分板131朝向排气气流方向的反方向偏转的角度s为0-15

°

。避免第二分板132偏转角度过大,造成开关阀挡板13打开时第二分板132阻挡排气气流,保证排气声浪,有利于节省成本。

53.当然,也可通过第二分板132相对于第一分板131朝向排气气流方向偏转,使开关阀挡板13处于关闭状态时,第二分板132的与排气气流方向相对的一侧的受力面积,大于第一分板131的与排气气流方向相对的一侧的受力面积。

54.在一实施例中,如图1、图3和图4所示,第一分板131的外周轮廓呈半圆形,第一分板131在排气气流方向上的投影呈半圆形;

55.如图1、图2和图4所示,第二分板132的外周轮廓呈半椭圆形,第二分板132在排气气流方向上的投影呈半圆形。

56.结构简单,开关阀挡板13关闭时(如图5所示),能够可靠地关闭排气管2,同时避免敲击音,开关阀挡板13打开时(如图6所示),不影响排气。

57.另一方面,如图1和图4所示,本实用新型还提供了一种排气系统,包括排气管2和前述排气声浪开关阀1,排气管2的内周设有第一挡肩23和第二挡肩24。

58.具体地,排气管2的前端21沿整车的左右方向设置,后端22沿整车的前后方向设置,排气声浪开关阀1设于排气管2的后端22;

59.转轴12的轴线垂直于排气管2的后端的轴线,且在开关阀挡板13关闭时,第二分板132的至少一半以上受力面对应排气管2的弯曲外侧。处于关闭状态的开关阀挡板13能够在

气流作用下,保持第一分板131的与排气气流方向相对的一侧抵紧于第一挡肩23,第二分板132的位于排气气流方向上的一侧抵紧于第二挡肩24,避免敲击音,可根据安装空间、安装便利于性,沿排气管2的后端的周向旋转转轴,保证安装排气声浪开关阀的灵活布置。

60.在一实施例中,如图1、图3和图4所示,第一挡肩23为半圆环形挡肩,第一挡肩23在排气气流方向上一侧设有第一止挡面231,第一分板131上设有第一限位面1311,开关阀挡板13关闭时,第一限位面1311与第一止挡面231贴合。结构简单,保证开关阀挡板13关闭时第一挡肩23能够可靠地支撑第一分板131。

61.在一实施例中,如图1、图2和图4所示,第二挡肩24形为半椭圆环形挡肩,第二挡肩24与排气气流方向相对的一侧上设有用于与第二分板132贴合的第二止挡面241;

62.第二分板132和第二止挡面241,均在远离转轴12的方向上逐渐朝向排气气流方向的反方向倾斜,或均在远离转轴12的方向上逐渐朝向排气气流方向倾斜。结构简单,保证开关阀挡板13关闭时第二挡肩24能够可靠地支撑第二分板132。

63.另一方面,本实用新型还提供了一种车辆,包括前述排气系统。

64.以上所述仅为本实用新型的较佳实施例而已,并不用以限制本实用新型,凡在本实用新型的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本实用新型的保护范围之内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。