1.本发明涉及陶瓷制品领域,具体的涉及耐高温不粘陶瓷锅及其制备方法。

背景技术:

2.不粘锅按其基质分为金属基质和陶瓷基质等,传统的陶瓷基质不粘锅采用在陶瓷坯体上施加不粘涂料完成,比如申请号为cn200810027121.x的发明专利公开了一种耐热陶瓷不粘容器的生产工艺,具体包括:对整修后的土质坯体不需要喷涂不粘涂料的部位进行施釉,将局部施釉后的土质坯体进行烧成,对烧成后的产品需要喷涂不粘涂料的部位进行机械喷砂粗化,将不粘涂料均匀喷涂在产品需要喷涂的部位,将喷涂不粘涂料的产品放入加热炉中烘干,将烘干好的产品进行烧结,在烧结产品出炉时,将产品直接浸入自来水中,使不粘涂层得到急冷处理,制得成品,其中,不粘涂料是“特富龙”,该工艺虽然在局部获得不粘性能,但是不粘涂料直接施加于经过粗化的坯体表面,不粘涂料的耐热性较差,通常只有300-500摄氏度。未解决上述问题,授权号为cn105731800b的发明专利提供了一种防粘陶瓷锅的制备方法,通过在坯体表面上釉,使其表面形成不粘釉面,但是其在高温下的不粘性能普遍发生大幅降低,高温使用下仍然容易发生粘锅现象,此外对于内表面需要具有刻度标识的陶瓷制品而言,传统的浮雕成型方法,在脱模过程中由于石膏模具为硬质材料,很容易对坯体内表面的浮雕造成损坏,成品率低下,有鉴于此,本案由此产生。

技术实现要素:

3.本发明的一个目的是通过耐高温不粘陶瓷锅及其制备方法解决至少上述问题。

4.为解决上述技术问题,本发明采用的技术方案如下:耐高温不粘陶瓷锅,其特征在于:包括坯体,所述坯体设有底釉层和面釉层,所述坯料的原料以重量份计,包括如下组分:铝灰石34-36份、高岭土28-32份、膨润土2-4份、粘性土14-16份、叶腊石14-16份;所述底釉的原料以重量份计,包括如下组分:铝灰石55-65份,高岭土10-14份,石英13-16份,石灰石13-16份,碳酸钡1-3份,骨头30-34份,硅灰石50-54份,色料80-84份;所述面釉的原料以重量份计,包括如下组分:铝灰石58-62份,高岭土10-14份,石英13-15份,石灰石14-16份,碳酸钡1-3份,骨头30-34份,硅灰石50-54份,色料80-84份,粘性土1-3份。

5.优选的,所述坯料的原料以重量份计,包括如下组分:铝灰石36份、高岭土32份、膨润土4份、粘性土16份、叶腊石16份;所述底釉的原料以重量份计,包括如下组分:铝灰石65份,高岭土14份,石英16份,石灰石16份,碳酸钡3份,骨头34份,硅灰石54份,色料84份;所述面釉的原料以重量份计,包括如下组分:铝灰石62份,高岭土14份,石英15份,石灰石16份,碳酸钡3份,骨头34份,硅灰石54份,色料84份,粘性土3份

6.优选的,所述坯料的原料以重量份计,包括如下组分:铝灰石34份、高岭土28份、膨润土2份、粘性土14份、叶腊石14份;所述底釉的原料以重量份计,包括如下组分:铝灰石55份,高岭土10份,石英13份,石灰石13份,碳酸钡1份,骨头30份,硅灰石50份,色料80份;所述面釉的原料以重量份计,包括如下组分:铝灰石58份,高岭土10份,石英13份,石灰石14份,

碳酸钡1份,骨头30份,硅灰石50份,色料80份,粘性土1份

7.优选的,所述坯料的原料以重量份计,包括如下组分:铝灰石35份、高岭土30份、膨润土3份、粘性土15份、叶腊石15份;所述底釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份;所述面釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份,粘性土2份。

8.根据上述的耐高温不粘陶瓷锅的制备方法,其特征在于,包括如下步骤:

9.步骤a:按比例配置坯料,所述坯料的原料以重量份计,包括如下组分:铝灰石35份、高岭土30份、膨润土3份、粘性土15份、叶腊石15份,坯体干燥成型;

10.步骤b:按比例配置底釉和面釉,所述底釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份;所述面釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份,粘性土2份;

11.步骤c、坯体表面施加底釉;

12.步骤d、在底釉上施加面釉;

13.步骤e、上釉的坯体入窑炉烧成。

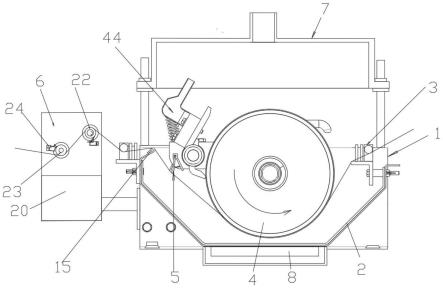

14.优选的,所述步骤a中,所述坯体的内表面设有内凹雕纹,所述坯体通过注浆模具注浆成型,所述注浆模具包括内膜、外模,所述内膜外模的材质为石膏,所述内膜和外模在合并后,两者之间形成注浆的空间,所述内膜的表面嵌入软性树脂块,所述软性树脂块与内膜的表面衔接的一面设有软性凸纹,分膜的过程中,由于凸膜的软性凸纹具有弹性,能够从坯体的内凹雕纹中脱离,并且不对内凹雕纹造成损坏。

15.优选的,所述步骤a中,所述内膜通过翻制模具制成,所述翻制模具的侧壁上设有用于容纳软性凸纹的贯通开口,翻制内膜的过程中,所述软性树脂块的边缘通过粘胶粘附于翻制模具的内表面,软性树脂块的软性凸纹嵌入翻制模具的贯通开口内,在翻制模具内表面涂抹脱模剂,往翻制模具内注入石膏浆料,静置干燥5-6小时,然后入烘干室于70-80摄氏度下继续烘干2-3小时,然后用刀片从贯通开口和软性树脂块之间插入并沿着边缘滑动,以分开粘胶,之后将内膜从翻制模具取出。

16.优选的,所述步骤a中,面釉的原料磨到600目,所述面釉通过喷釉的方式上釉。

17.优选的,所述步骤d中,烧制工艺为:3个小时内升温至950c,6个小时内升温至1250c

°

,4个小时内升温至1310c

°

,烧制成型。

18.优选的,所述坯料的原料以重量份计,还包括碳化硅粉末12-15份。

19.由上述描述可知,本发明提供的耐高温不粘陶瓷锅及其制备方法具有如下有益效果:通过双层上釉的方式,面釉的原料细度提升至600目,并添加黏土,釉面显微状态下裂纹少、釉面平整度高,抗粘性好;坯釉膨胀系数相近,坯釉适应性好,热稳定性好;通过柔性内膜制备具有内凹雕纹的坯体,由于凸膜的软性凸纹具有弹性,能够从坯体的内凹雕纹中脱离,并且不对内凹雕纹造成损坏。

具体实施方式

20.以下通过具体实施方式对本发明作进一步的描述。

21.为使本发明实现的技术手段、创作特征、达成目的与功效易于明白了解,下面结合具体实施方式,进一步阐述本发明。

22.本发明所述的耐高温不粘陶瓷锅,包括坯体,所述坯体设有底釉层和面釉层,所述坯料的原料以重量份计,包括如下组分:铝灰石34-36份、高岭土28-32份、膨润土2-4份、粘性土14-16份、叶腊石14-16份;所述底釉的原料以重量份计,包括如下组分:铝灰石55-65份,高岭土10-14份,石英13-16份,石灰石13-16份,碳酸钡1-3份,骨头30-34份,硅灰石50-54份,色料80-84份;所述面釉的原料以重量份计,包括如下组分:铝灰石58-62份,高岭土10-14份,石英13-15份,石灰石14-16份,碳酸钡1-3份,骨头30-34份,硅灰石50-54份,色料80-84份,粘性土1-3份。

23.具体实施例一:

24.所述坯料的原料以重量份计,包括如下组分:铝灰石36份、高岭土32份、膨润土4份、粘性土16份、叶腊石16份;所述底釉的原料以重量份计,包括如下组分:铝灰石65份,高岭土14份,石英16份,石灰石16份,碳酸钡3份,骨头34份,硅灰石54份,色料84份;所述面釉的原料以重量份计,包括如下组分:铝灰石62份,高岭土14份,石英15份,石灰石16份,碳酸钡3份,骨头34份,硅灰石54份,色料84份,粘性土3份

25.具体实施例二:

26.所述坯料的原料以重量份计,包括如下组分:铝灰石34份、高岭土28份、膨润土2份、粘性土14份、叶腊石14份;所述底釉的原料以重量份计,包括如下组分:铝灰石55份,高岭土10份,石英13份,石灰石13份,碳酸钡1份,骨头30份,硅灰石50份,色料80份;所述面釉的原料以重量份计,包括如下组分:铝灰石58份,高岭土10份,石英13份,石灰石14份,碳酸钡1份,骨头30份,硅灰石50份,色料80份,粘性土1份

27.具体实施例三:

28.所述坯料的原料以重量份计,包括如下组分:铝灰石35份、高岭土30份、膨润土3份、粘性土15份、叶腊石15份;所述底釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份;所述面釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份,粘性土2份。

29.耐高温不粘陶瓷锅的制备方法,包括如下步骤:

30.步骤a:按比例配置坯料,所述坯料的原料以重量份计,包括如下组分:铝灰石35份、高岭土30份、膨润土3份、粘性土15份、叶腊石15份,坯体干燥成型;

31.步骤b:按比例配置底釉和面釉,所述底釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份;所述面釉的原料以重量份计,包括如下组分:铝灰石60份,高岭土12份,石英15份,石灰石15份,碳酸钡2份,骨头32份,硅灰石52份,色料82份,粘性土2份;

32.步骤c、坯体表面施加底釉;

33.步骤d、在底釉上施加面釉;

34.步骤e、上釉的坯体入窑炉烧成。

35.所述步骤a中,所述坯体的内表面设有内凹雕纹,所述坯体通过注浆模具注浆成型,所述注浆模具包括内膜、外模,所述内膜外模的材质为石膏,所述内膜和外模在合并后,

两者之间形成注浆的空间,所述内膜的表面嵌入软性树脂块,所述软性树脂块与内膜的表面衔接的一面设有软性凸纹,分膜的过程中,由于凸膜的软性凸纹具有弹性,能够从坯体的内凹雕纹中脱离,并且不对内凹雕纹造成损坏。内凹雕纹可以为刻度、标识等。

36.所述步骤a中,所述内膜通过翻制模具制成,所述翻制模具的侧壁上设有用于容纳软性凸纹的贯通开口,翻制内膜的过程中,所述软性树脂块的边缘通过粘胶粘附于翻制模具的内表面,软性树脂块的软性凸纹嵌入翻制模具的贯通开口内,在翻制模具内表面涂抹脱模剂,往翻制模具内注入石膏浆料,静置干燥5-6小时,然后入烘干室于70-80摄氏度下继续烘干2-3小时,然后用刀片从贯通开口和软性树脂块之间插入并沿着边缘滑动,以分开粘胶,之后将内膜从翻制模具取出,以得到带有软性树脂块的内膜,软性树脂块的侧壁还设有若干凸起,用于提高与内膜的连接度。软性树脂块选取软硬使用的树脂材料,热变形温度大于95摄氏度,收缩率为0.5/10000,硬度为75d。

37.所述步骤a中,底釉的原料研磨到300目,面釉的原料磨到600目,所述面釉通过喷釉的方式上釉,提高面釉的细度可以提升釉面的平整度、减少烧成后的裂纹。

38.所述步骤d中,烧制工艺为:3个小时内升温至950c

°

,6个小时内升温至1250c

°

,4个小时内升温至1310c

°

,烧制成型。

39.通过双层上釉的方式,面釉的原料细度提升至600目,并添加黏土,釉面显微状态下裂纹少、釉面平整度高,抗粘性好;坯釉膨胀系数相近,坯釉适应性好,热稳定性好;通过柔性内膜制备具有内凹雕纹的坯体,由于凸膜的软性凸纹具有弹性,能够从坯体的内凹雕纹中脱离,并且不对内凹雕纹造成损坏。

40.所述坯料的原料以重量份计,还包括碳化硅粉末12-15份。碳化硅作为熟料,能显著提高坯体导热效率,进而提高陶瓷锅的热稳定性,减少坯体开裂,提高陶瓷制品使用寿命。

41.上述仅为本发明的若干具体实施方式,但本发明的设计构思并不局限于此,凡利用此构思对本发明进行非实质性的改动,均应属于侵犯本发明保护范围的行为。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。