1.本发明涉及点缺陷模拟器、点缺陷模拟程序、点缺陷模拟方法、单晶硅的制造方法及单晶提拉装置。

背景技术:

2.以往,作为半导体器件的基板使用硅晶片。硅晶片例如能够通过对利用切克劳斯基(czochralski,cz)法培育的单晶硅锭(以下,也简称为“晶体”。)实施晶圆加工处理而获得。

3.近年来,随着半导体器件的进一步微细化及高集成化,要求作为基板的硅晶片没有grown-in(原生)缺陷,即无缺陷。grown-in缺陷是指孔隙凝聚而形成的空隙(void)缺陷或晶格间的硅析出的晶格间型位错簇等,残留在所制造的硅晶片中,有可能成为半导体器件中的栅极氧化膜的劣化或泄漏电流的原因。

4.根据voronkov模型说明了晶体中的孔隙及晶格间的硅的举动。即,在固液界面附近的晶体的提拉速度v与单晶硅锭的提拉方向的温度梯度g之比v/g的值大于临界值(以下,也称为“临界v/g”。)的情况下,孔隙占优势,在小于临界v/g的情况下,晶格间的硅占优势(例如,参考非专利文献1)。

5.并且,在v/g的值为临界v/g的情况下,可获得无缺陷的晶体。一般而言,成为临界v/g的提拉速度v的宽度(余量)极其窄,例如需要控制在临界v/g的

±

2%以内。

6.然而,近年来有文献指出,固液界面附近的晶体中的热应力会影响晶体中的孔隙v及晶格间的硅i的分布、以及临界v/g的值(例如,参考非专利文献2)。考虑到将来会进行晶体的大口径化而晶体内的热应力日益增加,对如上所述的热应力对孔隙或晶格间的硅等的点缺陷的举动带来的影响进行评价极其重要。

7.在这样的背景下,非专利文献3中已报告如下,即,根据基于密度泛函理论的第1原理计算,固液界面附近的晶体中的压缩应力提高孔隙的浓度,其结果,临界v/g的值下降。并且,非专利文献4中示出了临界v/g的值由于固液界面附近的晶体中的压缩应力而下降的实验性的证据。现有技术文献非专利文献

8.非专利文献1:v.v.voronkov,j.crysta]growth,59,625(1982)非专利文献2:j.vanhellemont,j.appl.phys.,110,063519(2011)非专利文献3:k.sueoka,e.kamiyama,and h.kariyazaki,j.appl.phys,111,093529(2012)非专利文献4:k.nakamura,r.suewaka,b.ko,ecs solid state letters,3,n5(2014)

技术实现要素:

发明所要解决的技术问题

9.上述非专利文献3及4中示出了晶体内的应力对临界v/g的值带来影响,但未考虑晶体内的应力来求出孔隙或晶格间的硅这样的点缺陷的分布。

10.因此,本发明的目的在于,提出能够考虑培育单晶硅过程中的晶体内的热应力来求出单晶硅内的点缺陷的分布的点缺陷模拟器、点缺陷模拟程序、点缺陷模拟方法、单晶硅的制造方法及单晶提拉装置。用于解决技术问题的方案

11.解决上述技术问题的本发明如下。[1]一种点缺陷模拟器,使用对流扩散方程式并通过切克劳斯基法来计算提拉单晶硅过程中的孔隙及晶格间的硅的浓度分布,其特征在于,所述对流扩散方程式具有下述式(a)中记载的热平衡状态下的孔隙的浓度c

veq

及下述式(b)中记载的热平衡状态下的晶格间的硅的浓度c

ieq

,所述点缺陷模拟器具备分析部,所述分析部将所述式(a)中的第1应力系数a

vf

或所述式(b)中的第2应力系数a

if

中的任一个作为拟合参数,以与实验结果一致的方式调整计算结果。其中,在所述式(a)及(b)中,t是温度,p是应力,c

0,v

及c

0,i

是常数,kb是玻尔兹曼常数,e

vf

是孔隙的形成能、e

if

是晶格间的硅的形成能。[数式1][数式2]

[0012]

[2]根据所述[1]所述的点缺陷模拟器,其中,所述单晶硅与硅熔体的固液界面的形状向上突出。

[0013]

[3]根据所述[1]或[2]所述的点缺陷模拟器,其中,所述单晶硅的直径为300mm以上。

[0014]

[4]一种点缺陷模拟程序,其用于使计算机作为所述[1]至[3]中任一项所述的点缺陷模拟器发挥作用。

[0015]

[5]一种点缺陷模拟方法,其特征在于,使用所述[1]至[3]中任一项所述的点缺陷模拟器来求出单晶硅中的孔隙及晶格间的硅的浓度分布。

[0016]

[6]根据所述[5]所述的点缺陷模拟方法,其中,所述单晶硅与所述硅熔体的固液界面的形状向上突出。

[0017]

[7]根据所述[5]或[6]所述的点缺陷模拟方法,其中,所述单晶硅的直径为300mm以上。

[0018]

[8]一种单晶硅的制造方法,其特征在于,对于至少一个单晶提拉装置,通过所述[1]至[3]中任一项所述的点缺陷模拟器或所述[5]至[7]中任一项所述的点缺陷模拟方法,求出使用所述单晶提拉装置提拉的单晶硅中的点缺陷的浓度分布,根据所求出的孔隙及晶

格间的硅的浓度分布,进行所述单晶提拉装置的设计,使用所述设计的单晶提拉装置制造无缺陷的单晶硅。

[0019]

[9]一种单晶提拉装置,其通过所述[1]至[3]中任一项所述的点缺陷模拟器或所述[5]至[7]中任一项所述的点缺陷模拟方法,求出单晶硅中的点缺陷的浓度分布,根据所求出的孔隙及晶格间的硅的浓度分布而设计。发明效果

[0020]

根据本发明,能够考虑培育单晶硅过程中的晶体内的热应力来求出单晶硅内的点缺陷的分布。

附图说明

[0021]

图1是表示本发明的点缺陷模拟器的一例的图。图2是表示应力系数与临界v/g的关系的图。图3是说明v/g与缺陷分布的关系的图。图4a是表示通过实验获得的晶体内的缺陷分布的图。图4b是表示现有例的晶体内的缺陷分布的图。图4c是表示比较例的晶体内的缺陷分布的图。图4d是表示发明例的晶体内的缺陷分布的图。图5a是表示图4a所示的缺陷分布中的pi区域与l/dl区域的边界位置关系的图。图5b是表示在不考虑氧浓度的情况下,应力系数的值与pi区域和l/dl区域的边界位置的关系的图。图5c是表示在考虑氧浓度的情况下,应力系数的值与pi区域和l/dl区域的边界位置的关系的图。

具体实施方式

[0022]

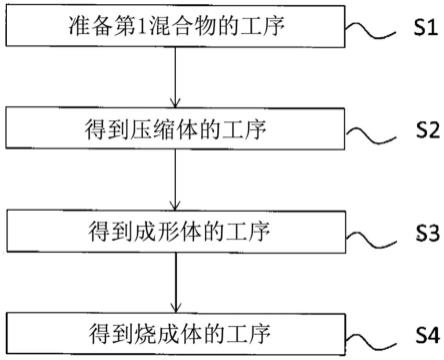

(点缺陷模拟器)以下,参考附图对本发明的实施方式进行说明。图1示出本发明的点缺陷模拟器的一例的示意图。图1所示的点缺陷模拟器1具备输入部11、显示部12及分析部13。

[0023]

输入部11是用于进行本发明的点缺陷模拟器1的操作的输入接口,例如能够由键盘、手写板、触摸板、鼠标等构成。输入部11也可以是与后述的显示部12一体化的触摸面板。

[0024]

显示部12是显示模拟结果等输出的装置,例如能够由液晶显示器或有机el显示器等任意的显示器构成。

[0025]

分析部13是通过cz法计算提拉单晶硅过程中的孔隙及晶格间的硅的浓度分布的装置。在本发明中,分析部13根据voronkov模型求出孔隙及晶格间的硅的浓度分布。

[0026]

基于voronkov模型的孔隙及晶格间的硅的对流扩散方程式能够分别由下述式(1)及式(2)表示。[数式3][数式4]

在上述式(1)(式(2))中,右边的第1项是表示由孔隙(晶格间的硅)的浓度梯度引起的扩散效果的扩散项,第2项是基于晶体的培育的对流项,第3项是孔隙与晶格间的硅的对湮没反应项。并且,cv是孔隙的浓度,ci是晶格间的硅的浓度,t是时间,jv是孔隙的扩散通量,ji是晶格间的硅的扩散通量,v是单晶硅的生长速度(提拉速度),k

vi

是孔隙与晶格间的硅的对湮没的反应速度常数,c

veq

是孔隙的热平衡状态下的浓度,c

ieq

是晶格间的硅的热平衡状态下的浓度。

[0027]

并且,式(1)中的扩散通量jv及式(2)中的扩散通量ji能够分别由下述式(3)及(4)表示。[数式5][数式6]在此,dv是孔隙的扩散系数,di是晶格间的硅的扩散系数,qv是孔隙的减少的热输送,qi是晶格间的硅的减少的热输送,是没有温度梯度时的构成元素的每单位磁通的热通量。并且,t是绝对温度,kb是玻尔兹曼常数。上述式(3)及式(4)表示温度梯度对扩散的影响。

[0028]

并且,式(1)及(2)中的反应速度常数k

vi

能够由下述式(5)表示。[数式7]在此,ac是在孔隙与晶格间的硅之间能够发生对湮没反应的临界距离(=0.543nm),δg

iv

是由sinno等人获得的对抗对湮没的势垒能(例如,参考j.flectrochem.soc.145(1998)302)。

[0029]

然而,以往,上述孔隙的热平衡状态下的浓度c

veq

及晶格间的硅的热平衡状态下的浓度c

ieq

一直使用下述式(6’)及(7’)求出。[数式8][数式9]在此,c

0,v

、c

0,i

是常数,h

vf

是孔隙的形成焓(enthalpy),e

vf

是孔隙的形成能,h

if

是晶格间的硅的形成焓,e

if

是晶格间的硅的形成能。

[0030]

如上所述,判断出固液界面附近的晶体中的热应力对孔隙及晶格间的硅的分布带来影响。然而,在上述式(6’)及(7’)中,未考虑上述热应力的影响。因此,在本发明中,使用下述式(6)及(7)求出孔隙的热平衡状态下的浓度c

veq

及晶格间的硅的热平衡状态下的浓度c

ieq

。[数式10][数式11]在此,p是晶体内的应力,在值为正的情况下表示拉伸应力,在值为负的情况下表示压缩应力。并且,a

vf

及a

if

是应力系数。

[0031]

并且,以往,上述孔隙的扩散系数dv及晶格间的硅的扩散系数di例如一直使用下述式(8’)及(9’)求出(例如,参考中村浩三,博士论文,“关于单晶硅生长过程中的点缺陷扩散及二次缺陷形成的研究”,东北大学,2001年)。[数式12][数式13]在此,d

0,v

、d

0,i

是常数,e

vm

是孔隙的扩散活化能,e

im

是晶格间的硅的扩散活化能。

[0032]

对于上述式(8’)及(9’),也与上述式(6’)及(7’)同样地,未考虑热应力的影响。对于上述式(8’)及(9’),也通过改写为下述式(8)及(9)来考虑热应力的影响。[数式14][数式15]在此,a

vm

及a

im

是应力系数。

[0033]

在上述式(6)~(9)中导入了用于描述热应力的效果的新的不定应力系数a

vf

、a

if

、a

vm

、a

im

。因此,为了求解对流扩散方程式(1)及(2)而求出单晶硅中的孔隙及晶格间的硅的浓度分布,需要确定上述4个应力系数a

vf

、a

if

、a

vm

、a

im

的值。然而,这些值无法通过与实验结果等的比较来唯一地求出。

[0034]

本发明人对确定上述4个应力系数a

vf

、a

if

、a

vm

、a

im

的方法进行了深入研究。其结果可知,将a

vm

及a

im

作为常数(例如,零)的同时,将a

vf-a

if

作为拟合参数,以通过模拟获得的晶

体内的缺陷分布良好地再现通过实验获得的缺陷分布的方式确定a

vf-a

if

,由此能够求出单晶硅中的孔隙及晶格间的硅的浓度分布。以下,对获得该见解的经过进行说明。

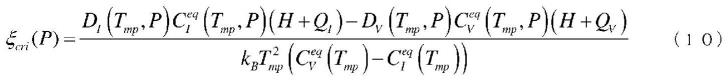

[0035]

首先,上述临界v/g(p)=ξ

cri

(p)由下述式(10)表示。[数式16]在此,t

mp

是硅的熔点(1685k),如下述式(11)所示,h是孔隙的形成焓h

vf

及晶格间的硅的形成焓h

if

的平均值。[数式17]在此,孔隙的形成焓h

vf

及晶格间的硅的形成焓h

if

分别通过以下式(12)及(13)求出。[数式18][数式19]

[0036]

上述ξ

cri

(p)的变化表示由热应力效果导入的点缺陷的举动的变化,通过比较ξ

cri

(p)与ξ

cri

(0),能够预测热应力对点缺陷的举动的效果。另外,ξ

cri

(0)的值为0.163mm2/min/k。

[0037]

在此,使用下述表1所示的非专利文献4中记载的物性值及非专利文献3中记载的应力系数的值(a

vf

=0.154mev/mpa、a

if

=-0.07mev/mpa、a

vm

=0.03mev/mpa、a

im

=-0.038mev/mpa),通过上述式(10)求出了ξ

cri

。此时,应力p的值设为培育直径300mm的晶圆用晶体时的晶体中的一般的应力值即-10mpa。

[0038]

[表1]物理特性孔隙晶格间的硅c0(cm-3

)3.9175

×

10

26

6.2303

×

10

26ef

(ev)3.9404.050d0(cm2s-1

)3.5105

×

10-4

2.4547

×

10-1em

(ev)0.3000.900q(ev)0.0001.010

[0039]

从上述计算结果可知,在a

vm

=0.03mev/mpa、a

im

=-0.038mev/mpa(其中,a

vf

=a

if

=0mev/mpa)下,将应力p的值设为-10mpa时的ξ

cri

(-10)的值为0.163mm2/min/k,ξ

cri

(-10)的值与ξ

cri

(0)的值相同。从该结果可知,ξ

cri

(p)的值不受a

vm

及a

im

的值的影响,只要设为适当的值,例如零即可。

[0040]

接着,本发明人对将a

vm

及a

im

的值设为零,如何确定a

vf

及a

if

的值为好进行了深入研究。然而,a

vf

及a

if

的值无法通过与实验结果等的比较来唯一地求出。

[0041]

因此,本发明人将a

vf

及a

if

的值设定为各种值,通过上述式(10)求出了ξ

cri

的值。其

结果判断出,在a

vf-a

if

的值相同的情况下,即使a

vf

及a

if

的绝对值不同,ξ

cri

即临界v/g的值也相同。

[0042]

图2表示a

vf-a

if

的值与临界v/g(=ξ

cri

)的值的关系,表示将a

vf

的值设为-0.2、0及0.2mev/mpa的情况。从图2明确可知,在a

vf-a

if

的值相同的情况下,即使a

vf

(及a

if

)的绝对值不同,临界v/g(=ξ

cri

)的值也相同。根据该结果可知,将a

vf-a

if

作为拟合参数,以通过模拟获得的晶体内的缺陷分布良好地再现通过实验获得的缺陷分布的方式确定a

vf-a

if

,由此能够求出单晶硅中的孔隙及晶格间的硅的浓度分布。具体而言,这能够通过将a

vf-a

if

中的其中一个作为固定值,而将另一个作为拟合参数来进行。例如,能够将ai的值设为通过第1原理计算求出的-0.07mev/mpa,将a

vf

设为拟合参数。

[0043]

有报告指出,在将上述a

vf-a

if

的值设为拟合参数的拟合中,通过求解对流扩散方程式(1)及(2)获得的由下述式(14)表示的δcv,即1273k下的孔隙的剩余浓度(c

v-c

veq

)与晶格间的硅的剩余浓度(c

i-c

ieq

)之差δcv与晶体内的缺陷分布对应(例如,参考t.y.tan et al.and u.gosele,appl.phys.a37,1(1985))。[数式20]

[0044]

图3表示v/g的值与单晶硅内的缺陷分布的关系,横轴表示单晶硅的直径方向的位置。如图3所示,单晶硅在v/g的值大的情况下,由作为检测出cop的晶体区域的cop发生区域41支配,随着v/g的值变小,由当实施特定的氧化热处理时作为环状的0sf区域明显化的0sf潜在核区域42、容易发生氧的析出而未检测出cop的晶体区域即氧析出促进区域(以下,也称为“pv(1)区域”)43、存在氧析出物且未检测出cop的晶体区域即氧析出促进区域(以下,也称为“pv(2)区域”)44支配。

[0045]

当v/g进一步变小时,由难以发生氧的析出而未检测出cop的晶体区域即氧析出抑制区域(以下,也称为“pi区域”)45、并且检测出侵入型位错簇的晶体区域即位错簇区域(以下,也称为“l/dl区域”)46支配。

[0046]

在根据v/g的值表示如上所述的缺陷分布的从单晶硅中采集的硅晶片中,pv(1)区域43、pv(2)区域44及从由pi区域45的晶体区域中的任一个或它们的组合构成的单晶硅中采集的硅晶片成为没有晶体缺陷的无缺陷硅晶片。

[0047]

如上所述,有报告指出,由上述式(14)表示的δcv与晶体内的缺陷分布对应,但也有报告指出,δcv的值为-0.2129

×

10

13

/cm3的位置有可能成为pi区域45与l/dl区域46的边界(例如,参考中村浩三,博士论文,“关于单晶硅生长过程中的点缺陷扩散及二次缺陷形成的研究”,东北大学,2001年)。

[0048]

因此,在通过模拟获得的晶体内的缺陷分布中,以相对于通过模拟获得的晶体内的缺陷分布的δcv=-0.2129

×

10

13

/cm3的位置成为通过实验获得的缺陷分布中的pi区域45与l/dl区域46的边界的方式确定a

vf-a

if。avf

及a

if

中的至少一个能够通过第1原理计算等适当的计算方法来求出,因此能够确定a

vf

及a

if

的值。

[0049]

另外,上述式(1)中的c

0,v

未考虑单晶硅中的氧浓度,但能够如下求出考虑氧浓度的c

0,v

。

[0050]

首先,若考虑氧浓度,则由式(1)表示的热平衡状态下的孔隙的浓度成为下述式

(15)。[数式21]在此,0i是由astm f121-1979规定的氧浓度,c

0,v,0i

是常数。

[0051]

并且,熔点下的热平衡状态下的孔隙的浓度中氧浓度引起的效果由下述式(16)表示。[数式22]在此,c

veq

(t

mp

,p,0)是氧浓度为零时的热平衡状态下的孔隙的浓度,a是常数(例如,4

×

10-12

)。

[0052]

根据上述式(15)及式(16),下述式(17)成立。[数式23]

[0053]

根据上述式(17),c

0,v

如下述式(18)所示。[数式24]

[0054]

使用如此获得的式(18),能够求出考虑氧浓度oi的c

0,v

的值。由此,能够进行使用不同的实验结果的a

vf

的拟合,并且能够使分析具有普遍性。并且,本发明的点缺陷模拟器即使不使用上述式(18),也能够再现通过实验获得pi区域45与l/dl区域46的边界的形状,如后述的实施例所示,有时晶体提拉方向的位置偏离通过实验获得的位置。然而,通过使用上述式(18),能够使晶体提拉方向的位置也一致。

[0055]

并且,本发明的点缺陷模拟器在单晶硅与硅熔体的固液界面的形状向上突出的情况下,能够更高精度地求出晶体内的孔隙及晶格间的硅的浓度分布,因此优选。

[0056]

而且,本发明的点缺陷模拟器在单晶硅的直径为300mm以上的情况下,能够更高精度地求出晶体内的孔隙及晶格间的硅的浓度分布。在单晶硅的直径大的情况下,晶体的内部与外部的温度差大,晶体内的热应力大。因此,在单晶硅的直径为300mm以上的大口径的情况下,能够更高精度地求出晶体内的孔隙及晶格间的硅的浓度分布,因此优选。

[0057]

如此,当根据上述对流扩散方程式(1)及(2)求出晶体中的孔隙及晶格间的硅的浓度分布时,通过将上述式(6)及(7)中的应力系数a

vf

或a

if

作为对通过实验获得的缺陷分布的拟合参数,能够求出晶体中的孔隙及晶格间的硅的浓度分布。

[0058]

(点缺陷模拟程序)本发明的点缺陷模拟程序是用于使计算机作为上述本发明的点缺陷模拟器发挥作用的程序。该程序能够存储在计算机的存储部,通过计算机内的cpu能够适当从存储部读取用于执行各处理内容的记录处理内容的程序,并执行各步骤。

[0059]

并且,能够使该记录处理内容的程序例如通过blu-ray(注册商标)、dvd、cd-rom等便携式记录介质的销售、转让、出租等流通,除此以外,能够通过将这样的程序存储在例如网络上的服务器的存储部,经由网络从服务器向其他计算机传送该程序来使其流通。

[0060]

并且,执行这样的程序的计算机能够将例如记录在便携式记录介质中的程序或从服务器传送的程序暂时存储在自己的存储部中。并且,作为该程序的另一实施方式,计算机可以从便携式记录介质直接读取程序,执行按照该程序的处理,而且,也可以在每当从服务器向该计算机传送程序时,依次执行按照接收到的程序的处理。

[0061]

(点缺陷模拟方法)本发明的点缺陷模拟方法的特征在于,使用上述本发明的点缺陷模拟器来求出单晶硅中的孔隙及晶格间的硅的浓度分布。由此,能够考虑单晶硅内的热应力来求出点缺陷的分布。

[0062]

如上所述,优选单晶硅与硅熔体的固液界面的形状向上突出,优选单晶硅的直径为300mm以上。

[0063]

(单晶硅的制造方法)本发明的单晶硅的制造方法的特征在于,对于至少一个单晶提拉装置,通过上述本发明的点缺陷模拟器或本发明的点缺陷模拟方法,求出使用上述单晶提拉装置提拉的单晶硅中的点缺陷的浓度分布,根据所求出的孔隙及晶格间的硅的浓度分布,进行单晶提拉装置的设计,使用所述设计的单晶提拉装置制造无缺陷的单晶硅。

[0064]

通过上述本发明的点缺陷模拟器或本发明的点缺陷模拟方法,使用规定的单晶提拉装置,能够求出提拉单晶硅时的单晶硅中的点缺陷的浓度分布。由此,能够找到可获得无缺陷的单晶硅的提拉条件。

[0065]

另外,在根据所获得的点缺陷的浓度分布找不到可获得无缺陷的单晶硅的提拉条件的情况下,反复进行单晶提拉装置的设计的变更及点缺陷的浓度分布的计算,直到找到可获得无缺陷的单晶硅的提拉条件即可。

[0066]

上述“单晶提拉装置的设计”主要是指,对提拉的单晶硅的热环境带来影响的单晶提拉装置内的结构物的整体或一部分的设计。单晶提拉装置内的结构物中,除了包含围绕提拉的单晶硅的热屏蔽体或水冷体、加热器、坩锅、配置在加热器的周围及下方的绝热部件以外,还包含坩锅内的硅熔体。即,“单晶提拉装置的设计”是指确定这些结构物的整体或一部分的尺寸、形状、材质及相对位置关系。并且,除了单晶提拉装置内的结构物的设计以外,在对单晶的热环境带来影响的单晶提拉装置的腔室的形状或腔室内面的辐射率的设计中也能够使用本发明的点缺陷模拟器。

[0067]

通过这种方式,使用能够找到可获得无缺陷的单晶硅的提拉条件的单晶提拉装置,以上述提拉条件提拉单晶硅,由此能够制造无缺陷的单晶硅。

[0068]

(单晶提拉装置)本发明的单晶提拉装置是通过上述本发明的点缺陷模拟器或本发明的点缺陷模拟方法,求出单晶硅中的点缺陷的浓度分布,根据所求出的孔隙及晶格间的硅的浓度分布而设计的单晶提拉装置。

[0069]

例如,关于为了获得无缺陷的单晶硅的具有规定的结构的单晶提拉装置,在判断出通过上述本发明的点缺陷模拟器或本发明的点缺陷模拟方法,求出单晶硅中的点缺陷的

浓度分布,根据所求出的点缺陷的浓度分布可获得无缺陷的单晶硅的情况下,具有上述规定的结构的单晶提拉装置包含在本发明的单晶提拉装置中。

[0070]

另外,本发明的单晶提拉装置并不限定于如上述例那样可获得无缺陷的单晶硅的装置,还包括可获得由特定的缺陷区域(例如,cop发生区域)的晶体构成的单晶硅的装置。实施例

[0071]

以下,对本发明的实施例进行说明,但本发明并不限定于实施例。

[0072]

《单晶硅的制造》通过cz法制造直径300mm的晶圆用单晶硅(氧浓度:10~15

×

10

17

atoms/cm3)。具体的提拉条件为在施加横磁场的状态下,随着提拉单晶而使晶体生长速度逐渐下降。将所获得的单晶硅沿着提拉方向切割,在750℃下进行5分钟的cu装饰处理后,进行了选择蚀刻即wright蚀刻。并且,通过显微镜确定各缺陷区域,由此求出了晶体内的缺陷分布。将所获得的缺陷分布示于图4a。

[0073]

(发明例)利用本发明的点缺陷模拟器,求出了在与上述单晶硅的制造相同的条件下提拉过程中的直径300mm的晶圆用单晶硅中的孔隙及晶格间的硅的浓度分布。此时,将式(8)中的a

vm

及式(9)中的a

im

的值设为零的同时,将式(7)中的a

if

的值设为-0.07mev/mpa,并将a

vf

设为对图4a所示的通过实验获得的缺陷分布的拟合参数。此时,如图5b所示,式(14)所示的δcv的值为-0.2129

×

10

13

cm-3

的位置根据a

vf

的值而变化。可以认为,这是因为表1所示的c

0,v

是未考虑应力而确定的,与此相对,在式(6)中考虑了应力,应力的处理存在差异,因此产生了偏差。

[0074]

因此,使用式(18),如图5c所示,配合a

vf

的值,求出了晶体中心的pi区域和l/dl区域的边界位置与图4a所示的通过实验获得的缺陷分布中的位置一致的c

0,v

。并且,在设为晶体中心的上述边界位置一致的状态的状态下,求出了pi区域和l/dl区域的边界的峰值位置与图4a所示的通过实验获得的缺陷分布中的峰值位置(图5a中的980mm位置)一致的a

vf

。其结果,a

vf

的值为0.12。如此,能够确定4个应力系数a

vf

、a

if

、a

vm

、a

im

的值,因此求出了晶体内的孔隙及晶格间的硅的浓度分布。将所获得的结果示于图4d。

[0075]

(现有例)与发明例同样地,求出单晶硅中的孔隙及晶格间的硅的浓度分布,求出了晶体内的缺陷分布。其中,代替式(6)~(9),使用了未考虑应力的效果的式(6’)~(9’)。其他条件与发明例全部相同。将所获得的晶体内的缺陷分布示于图4b。

[0076]

(比较例)与发明例同样地,求出单晶硅中的孔隙及晶格间的硅的浓度分布,求出了晶体内的缺陷分布。其中,式(6)~(9)中的4个应力系数的值中的a

vf

及a

if

的值使用了非专利文献3中记载的通过第1原理计算求出的值。其他条件与发明例全部相同。将所获得的晶体内的缺陷分布示于图4c。

[0077]

比较作为实验结果的图4a与作为模拟结果的图4b~图4d可知,对于与现有例对应的图4b,osf区域的谷的位置过低,并且未能够再现pi区域的峰值。并且,对于与比较例对应的图4c,可知虽然能够再现pi区域的峰值,但osf区域的谷的位置过高。与此相对,对于与发明例对应的图4d,可知能够良好地再现osf区域及pi区域的形状。

产业上的可利用性

[0078]

根据本发明,能够考虑单晶硅内的热应力来求出点缺陷的分布,因此在半导体产业中有用。附图标记的说明

[0079]

1-点缺陷模拟器,11-输入部,12-显示部,13-分析部,41-cop发生区域,42-osf潜在核区域,43-氧析出促进区域,44-氧析出促进区域,45-氧析出抑制区域,46-位错簇区域。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。