电力转换装置

相关申请的援引

1.本技术以2019年10月30日申请的日本专利申请第2019-197370号为基础,在此援引其记载内容。

技术领域

2.本公开涉及一种电力转换装置。

背景技术:

3.以前,进行将蓄电池的电能转换成热能来使升温对象元件升温的控制。专利文献1公开了一种电力转换装置,该电力转换装置使用由电热器加热的热交换流体来使作为升温对象元件的蓄电池升温。现有技术文献专利文献

4.专利文献1:日本专利特许第3451141号公报

技术实现要素:

5.若为了使蓄电池升温而追加电加热器,则有可能使电力转换装置大型化。

6.本公开是鉴于上述技术问题而作出的,其主要目的是提供一种能够实现小型化的电力转换装置。

7.以下,对用于解决上述技术问题的方法及其作用效果进行说明。

8.为了解决上述技术问题,本公开是一种电力转换装置,上述电力转换装置具有输入侧端子、输出侧端子和开关部,在从与上述输入侧端子连接的蓄电部向与上述输出侧端子连接的供电对象进行电力传输的情况下,使上述开关部接通断开,其中,上述开关部具有在反向导通电流流过该开关部的情况下,与接通时相比断开时产生的导通损耗变大的特性,上述电力转换装置包括:判断部,上述判断部对是否存在伴随上述电力传输的发热量的增大请求进行判断;以及控制部,上述控制部在判断为存在上述增大请求的情况下,使进行上述电力传输时流过反向导通电流的上述开关部断开,在判断为不存在上述增大请求的情况下,使进行上述电力传输时流过反向导通电流的上述开关部接通。

9.在本公开中,在从与输入侧端子连接的蓄电部向与输出侧端子连接的供电对象进行电力传输的情况下,开关部被接通断开。此时,伴随反向导通电流流过开关部而产生导通损耗,并且由于该导通损耗而产生热量。通过利用该热量,能够不需要用于使升温对象元件升温的发热装置、或是即使在设置有发热装置的情况下也能使该装置小型化。因此,根据本公开,能够实现电力转换装置的小型化。

10.另外,本公开的开关部具有在流过反向导通电流的情况下,与接通时相比断开时产生的导通损耗变大的特性。着眼于该特性,在本公开中,在判断为存在伴随电力传输的发热量的增大请求的情况下,使进行电力传输时流过反向导通电流的开关部断开,在判断为

不存在上述增大请求的情况下,使进行电力传输时流过反向导通电流的开关部接通。由此,能够使存在上述增大请求时在开关部中产生的导通损耗比不存在上述增大请求时大。其结果是,能够增大在电力转换装置中产生的热量。

附图说明

11.参照附图和以下详细的记述,可以更明确本公开的上述目的、其他目的、特征和优点。附图如下所述。图1是第一实施方式的电力转换装置的结构图。图2是通常模式下的控制部的功能框图。图3是表示通常模式下的各开关的操作状态的推移的时序图。图4是发热模式下的控制部的功能框图。图5是表示发热模式下的各开关的操作状态的推移的时序图。图6是表示控制部的处理步骤的流程图。图7是表示通常模式和发热模式下的各开关的操作状态和电流波形的推移的时序图。图8是表示通常模式下的各开关模式的电流路径的图。图9是表示发热模式下的各开关模式的电流路径的图。图10是第二实施方式的发热模式下的控制部的功能框图。图11是表示使指令电压变化时的电流波形的推移的时序图。图12是第三实施方式的电力转换装置的结构图。图13是表示控制部的处理步骤的流程图。图14是表示第四实施方式的电力转换装置的各开关的操作状态的推移和电流波形的推移的时序图。图15是表示存在暂时接通时的各开关模式的电流路径的图。图16是第五实施方式的电力转换装置的结构图。图17是表示流过gan-hemt的反向导通电流的特性的图。图18是第六实施方式的电力转换装置的结构图。

具体实施方式

12.<第一实施方式>以下,参照附图,对将本公开的电力转换装置具体化的第一实施方式进行说明。本实施方式的电力转换装置装设于插电式混合动力汽车或电动汽车等电动车辆。

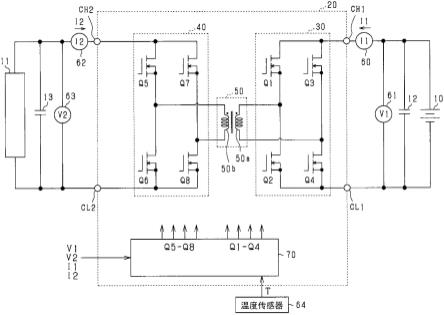

13.如图1所示,电力转换系统包括作为蓄电部的蓄电池10、供电对象11、第一电容器12、第二电容器13以及电力转换装置20。

14.蓄电池10经由电力转换装置20向供电对象11供给电力。蓄电池10是能充放电的二次电池,例如是锂离子电池。另外,供电对象11包括输出电压比蓄电池10低的低压蓄电池和电负载中的至少一个。低压蓄电池例如是铅蓄电池。电负载例如是头灯等。

15.电力转换装置20包括第一高电位侧端子ch1、第一低电位侧端子cl1、第一全桥电路30、第二高电位侧端子ch2、第二低电位侧端子cl2、第二全桥电路40以及变压器50。在本

实施方式中,第一高电位侧端子ch1和第一低电位侧端子cl1相当于一对输入侧端子,第二高电位侧端子ch2和第二低电位侧端子cl2相当于一对输出侧端子。另外,第一全桥电路30相当于转换电路。

16.第一全桥电路30包括第一开关q1~第四开关q4。另外,第二全桥电路40包括第五开关q5~第八开关q8。在本实施方式中,各开关q1~q8是n沟道mosfet,具有漏极、源极和栅极。各开关q1~q8在被接通时能够使电流从漏极和源极中的一方流向另一方。各开关q1~q8在被断开时能够使电流经由内置的体二极管从源极向漏极方向反向导通。在本实施方式中,第五开关q5~第八开关q8相当于开关部。此外,在本实施方式中,漏极相当于高电位侧端子,源极相当于低电位侧端子。

17.在第一全桥电路30中,第一高电位侧端子ch1与第一开关q1和第三开关q3的漏极连接。第一开关q1的源极与第二开关q2的漏极连接,第三开关q3的源极与第四开关q4的漏极连接。第二开关q2和第四开关q4的源极与第一低电位侧端子cl1连接。第一高电位侧端子ch1经由第一电容器12与第一低电位侧端子cl1连接。另外,第一高电位侧端子ch1与蓄电池10的正极端子连接,第一低电位侧端子cl1与蓄电池10的负极端子连接。

18.在第二全桥电路40中,第二高电位侧端子ch2与第五开关q5和第七开关q7的漏极连接。第五开关q5的源极与第六开关q6的漏极连接,第七开关q7的源极与第八开关q8的漏极连接。第六开关q6和第八开关q8的源极与第二低电位侧端子cl2连接。第二高电位侧端子ch2经由第二电容器13与第二低电位侧端子cl2连接。另外,第二高电位侧端子ch2经由供电对象11与第二低电位侧端子cl2连接。

19.变压器50具有第一线圈50a和第二线圈50b。第一线圈50a的第一端与第一开关q1的源极及第二开关q2的漏极连接,第一线圈50a的第二端与第三开关q3的源极及第四开关q4的漏极连接。第二线圈50b的第一端与第五开关q5的源极及第六开关q6的漏极连接,第二线圈50b的第二端与第七开关q7的源极及第八开关q8的漏极连接。

20.第一线圈50a和第二线圈50b彼此磁耦合。在第一线圈50a的第一端的电位相对于第二端的电位变高的情况下,在第二线圈50b处产生使其第一端的电位比第二端的电位高的感应电压。另一方面,在第一线圈50a的第二端的电位相对于第一端的电位变高的情况下,在第二线圈50b处产生使其第二端的电位比第一端的电位高的感应电压。

21.电力转换系统包括第一电流传感器60、第一电压传感器61、第二电流传感器62、第二电压传感器63和温度传感器64。第一电流传感器60对流过第一高电位侧端子ch1的第一电流i1进行检测,第一电压传感器61对作为第一高电位侧端子ch1与第一低电位侧端子cl1的端子间电压的第一电压v1进行检测。在此,第一电流i1在蓄电池10中流过放电电流时为正,在流过充电电流时为负。

22.第二电流传感器62对流过第二高电位侧端子ch2的第二电流i2进行检测,第二电压传感器63对作为第二高电位侧端子ch2与第二低电位侧端子cl2的端子间电压的第二电压v2进行检测。在此,第二电流i2在电流从第二高电位侧端子ch2向第五开关q5和第七开关q7的漏极方向流动时为正,在电流沿相反方向流动时为负。

23.温度传感器64对环境温度t进行检测。在此,在本实施方式中,环境温度t是升温对象元件的温度。在本实施方式中,升温对象元件例如是电力转换装置20。

24.各检测值i1、v1、i2、v2、t被输入到电力转换装置20所包括的控制部70。控制部70

基于各检测值i1、v1、i2、v2、t,向各开关q1~q8的栅极输出驱动信号,从而使各开关q1~q8接通断开。

25.接着,对本实施方式中实施的升温控制进行说明。在本实施方式中,在环境温度t高于设定温度的情况下,设定为通常模式。另一方面,在环境温度t为设定温度以下的情况下设定为发热模式,并且实施升温控制。

26.图2表示通常模式下的控制部70所实施的控制框图。

27.控制部70包括指令电流设定部71。指令电流设定部71包括电流计算部72和最小值选择部73。

28.电流计算部72将电力指令值p2*除以作为第二电压传感器63的检测电压的第二电压v2,从而计算出指令电流i2f。指令电流i2f的符号的定义与第二电流i2的符号的定义相同。

29.最小值选择部73选择由电流计算部72计算出的指令电流i2f和电流限制值i2l中较小的值作为最终的指令电流iref2。电流限制值i2l设定成保护电力转换系统免受过电流的影响。

30.从最小值选择部73输出的指令电流iref2通过第一限制器74来限制上限值或下限值。

31.控制部70包括电流控制器75。电流控制器75包括电流偏差计算部76、反馈控制部77和第二限制器78。电流偏差计算部76将从第一限制器74输出的指令电流iref2减去作为第二电流传感器62的检测电流的第二电流i2,从而计算出电流偏差δi2。

32.反馈控制部77计算出电路间相位φ21,以作为用于将计算出的电流偏差δi2反馈控制为0的操作量。在本实施方式中,使用比例积分控制作为该反馈控制。另外,在反馈控制部77中使用的反馈控制不限于比例积分控制,例如也可以是比例积分微分控制。

33.由反馈控制部77计算出的电路间相位φ21通过第二限制器78来限制上限值或下限值,并输入到pwm生成部79。在本实施方式中,电路间相位φ21被限制于从0

°

到规定相位为止的范围内,在该范围内,值越大,从电池10到供电对象11的传输电力越大。

34.pwm生成部79基于电路间相位φ21生成各开关q1~q8的驱动信号,并输出到各开关q1~q8的栅极。

35.图3表示通常模式下的各开关q1~q8的操作状态的推移。图3的(a)表示第一开关q1~第四开关q4的操作状态的推移,图3的(b)表示第五开关q5~第八开关q8的操作状态的推移。

36.图3的(a)的实线表示第一开关q1的操作状态的推移。第一开关q1的操作状态被翻转后的操作状态成为第二开关q2的操作状态。图3的(a)的虚线表示第三开关q3的操作状态的推移。第三开关q3的操作状态被翻转后的操作状态成为第四开关q4的操作状态。例如,在图3的(a)中,第一开关q1的接通期间为第二开关q2的断开期间。

37.图3的(b)的实线表示第五开关q5的操作状态的推移。第五开关q5的操作状态被翻转后的操作状态成为第六开关q6的操作状态。图3的(b)的虚线表示第七开关q7的操作状态的推移。第七开关q7的操作状态被翻转后的操作状态成为第八开关q8的操作状态。例如,在图3的(b)中,第五开关q5的接通期间为第六开关q6的断开期间。

38.各开关q1~q8的一个开关周期tsw彼此相同。第一开关q1向断开切换的时刻与第

三开关q3向断开切换的时刻之间的相位差为电桥间相位φ1。在本实施方式中,电桥间相位φ1在第三开关q3向断开切换的时刻相对于第一开关q1向断开切换的时刻提前时为正。例如,在图3的(a)中,电桥间相位φ1设定为180

°

。在此,一个开关周期tsw为360

°

。

39.第一开关q1向接通切换的时刻与第五开关q5向接通切换的时刻之间的相位差为电路间相位φ21。在本实施方式中,电路间相位φ21在第五开关q5向接通切换的时刻相对于第一开关q1向接通切换的时刻提前时为正。例如,图3的(a)、(b)中的电路间相位φ21为正。

40.图4表示发热模式下的控制部70所实施的控制框图。在发热模式下,也由指令电流设定部71设定指令电流iref2,由电流控制器75进行反馈控制。与通常模式不同,在发热模式下,计算出电桥间相位φ1,以作为用于将根据指令电流iref2和第二电流i2计算出的电流偏差δi2反馈为0的操作量。电桥间相位φ1通过第二限制器78来限制上限值或下限值,并输入到pwm生成部79。

41.图5表示发热模式下各开关q1~q8的操作状态的推移。图5的(a)、(b)对应于先前的图3的(a)、(b)。如图5的(a)所示,控制部70基于电桥间相位φ1使第一开关q1~第四开关q4接通断开,如图5的(b)所示,使第五开关q5~第八开关q8固定为断开。

42.图6示出了由控制部70执行的处理的步骤。该处理例如以规定的控制周期反复执行。

43.在步骤s10中,对环境温度t是否为设定温度以下进行判断。在本实施方式中,步骤s10相当于判断部。

44.在步骤s10中作出否定判断的情况下,前进到步骤s11,将控制模式设定为通常模式。在通常模式下,为了在蓄电池10与供电对象11之间进行电力传输,使各开关q1~q8接通断开。此外,在本实施方式中,假设第一电压v1和第一线圈50a的匝数之积大于第二电压v2和第二线圈50b的匝数之积。即,通过该处理,使电力从蓄电池10传输到供电对象11。

45.在步骤s10中作出肯定判断的情况下,前进到步骤s12,将控制模式设定为发热模式。在发热模式的情况下,使第一全桥电路30的各开关q1~q4接通断开,并且将第二全桥电路40的各开关q5~q8固定为断开。此外,在发热模式下,也从电池10向供电对象11传输电力。

46.在步骤s13中,由指令电流设定部71设定指令电流iref2。

47.在步骤s14中,对各开关q1~q8进行控制,以使第二电流i2被控制为指令电流iref2。

48.图7示出了通常模式和发热模式下的各开关q1~q8的操作状态的推移和电流波形的推移。图7的(a)示出了第一开关q1~第四开关q4的操作状态的推移。图7的(b)示出了第五开关q5~第八开关q8的操作状态的推移。

49.图7的(c)示出了第一电流i1和第二电流i2的推移。图7的(d)示出了第一电力p1、第二电力p2和损耗电力p1 p2。在此,第一电力p1是从蓄电池10向第一全桥电路30供给的电力的时间平均值,第二电力p2是从第二全桥电路40向供电对象11供给的电力的时间平均值。若第一电力p1为正,则从蓄电池10放电。另外,若第二电力p2为负,则向供电对象11供给电力。因此,第一电力p1与第二电力p2之和p1 p2成为损耗电力。在损耗电力p1 p2为正时,表示电能转换为热能并产生发热。图7的(e)是将图7的(d)中的损耗电力p1 p2的纵轴放大

后的图。图7的(e)的通常模式和发热模式下的纵轴的比例相同,用于对通常模式和发热模式下的损耗电力p1 p2的大小进行比较。

50.以下,使用图7~图9对本实施方式的通常模式和发热模式下的升温控制进行说明。

51.在本实施方式的通常模式下,电桥间相位φ1设定为180

°

。为了将第二电流i2反馈控制为指令电流iref2,电路间相位φ21被计算为从0

°

到规定相位为止的范围的值。

52.如图7的(a)、(b)所示,在本实施方式的通常模式下,在一个开关周期tsw中,出现第一期间t1~第四期间t4。第一期间t1是第二开关q2、第三开关q3、第六开关q6、第七开关q7接通且第一开关q1、第四开关q4、第五开关q5、第八开关q8断开的期间。第二期间t2是第一开关q1、第四开关q4、第六开关q6、第七开关q7接通且第二开关q2、第三开关q3、第五开关q5、第八开关q8断开的期间。

53.第三期间t3是第一开关q1、第四开关q4、第五开关q5、第八开关q8接通且第二开关q2、第三开关q3、第六开关q6、第七开关q7断开的期间。第四期间t4是第二开关q2、第三开关q3、第五开关q5、第八开关q8接通且第一开关q1、第四开关q4、第六开关q6、第七开关q7断开的期间。

54.图8的(a)示出了第一期间t1的电流路径。在第一全桥电路30中,形成有包括第一高电位侧端子ch1、第三开关q3、第一线圈50a、第二开关q2和第一低电位侧端子cl1的电流路径。另一方面,在第二全桥电路40中,形成有包括第二低电位侧端子cl2、第六开关q6、第二线圈50b、第七开关q7和第二高电位侧端子ch2的电流路径。

55.由此,如图7的(c)的通常模式所示,在第一期间t1中,第一电流i1沿正方向逐渐增大。另一方面,第二电流i2沿负方向逐渐增大。

56.图8的(b)示出了第二期间t2的电流路径。在第一全桥电路30中,形成有包括第一低电位侧端子cl1、第四开关q4、第一线圈50a、第一开关和第一高电位侧端子ch1的电流路径。另一方面,在第二全桥电路40中,形成有与第一期间t1相同的电流路径。

57.在第二期间t2中,在第一线圈50a中暂时产生使第一端的电位相比于第二端的电位变高的感应电压。因此,如图7的(c)的通常模式所示,第一电流i1的符号为负,并且其绝对值逐渐减小。另一方面,在第二线圈50b中暂时产生使第二端的电位相比于第一端的电位变高的感应电压。因此,第二电流i2的符号保持为负,并且其绝对值逐渐减小。

58.图8的(c)示出了第三期间t3的电流路径。在第一全桥电路30中,形成有包括第一高电位侧端子ch1、第一开关q1、第一线圈50a、第四开关q4和第一低电位侧端子cl1的电流路径。另一方面,在第二全桥电路40中,形成有包括第二低电位侧端子cl2、第八开关q8、第二线圈50b、第五开关q5和第二高电位侧端子ch2的电流路径。

59.由此,如图7的(c)的通常模式所示,在第三期间t3中,第一电流i1沿正方向逐渐增大。另一方面,第二电流i2沿负方向逐渐增大。

60.图8的(d)示出了第四期间t4的电流路径。在第一全桥电路30中,形成有包括第一低电位侧端子cl1、第二开关q2、第一线圈50a、第三开关q3和第一高电位侧端子ch1的电流路径。另一方面,在第二全桥电路40中,形成有与第三期间t3相同的电流路径。

61.在第四期间t4中,在第一线圈50a中暂时产生使得第二端的电位相比于第一端的电位变高的感应电压。因此,如图7的(c)的通常模式所示,第一电流i1的符号为负,并且其

绝对值逐渐减小。另一方面,在第二线圈50b中暂时产生使第一端的电位相比于第二端的电位变高的感应电压。因此,第二电流i2的符号保持为负,并且其绝对值逐渐减小。

62.在图7的(c)的通常模式中,用虚线表示第一期间t1~第四期间t4中的第一电流i1的时间平均值i1ave和第二电流i2的时间平均值i2ave。第一电流平均值i1ave为正的值,第二电流平均值i2ave为负的值。

63.如图7的(d)的通常模式所示,第一电力p1为正的值,而第二电力p2为负的值。这表示在第一期间t1~第四期间t4中,从蓄电池10向供电对象11传输过电力。如图7的(e)的通常模式所示,由于该电力传输,在各开关q1~q8等中发生电力的损耗,因此,损耗电力p1 p2为正的值。

64.接着,对本实施方式的发热模式下的升温控制进行说明。在本实施方式的发热模式下,电桥间相位φ1为从0

°

到规定相位为止的范围的值,以使第二电流i2被反馈控制为指令电流iref2。由于将电桥间相位φ1限制于从0

°

到规定相位为止的范围,能够防止在电桥间相位φ1过大时能从蓄电池10向供电对象11传输的电力变小。

65.如图7的(a)所示,在本实施方式的发热模式下,在一个开关周期tsw中,出现第五期间t5~第八期间t8。第五期间t5是第二开关q2、第三开关q3接通且第一开关q1、第四开关q4、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。第六期间t6是第一开关q1、第三开关q3接通且第二开关q2、第四开关q4、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。

66.第七期间t7是第一开关q1、第四开关q4接通且第二开关q2、第三开关q3、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。第八期间t8是第二开关q2、第四开关q4接通且第一开关q1、第三开关q3、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。

67.图9的(a)示出了第五期间t5的电流路径。在第一全桥电路30中,形成有包括第一高电位侧端子ch1、第三开关q3、第一线圈50a、第二开关q2和第一低电位侧端子cl1的电流路径。另一方面,在第二全桥电路40中,形成有包括第二低电位侧端子cl2、第六开关q6、第二线圈50b、第七开关q7和第二高电位侧端子ch2的电流路径。在这种情况下,反向导通电流流过内置于第六开关q6和第七开关q7的体二极管。

68.因此,如图7的(c)的发热模式所示,在第五期间t5中,第一电流i1沿正方向逐渐增大。另一方面,第二电流i2沿负方向逐渐增大。

69.图9的(b)示出了第六期间t6的电流路径。在第一全桥电路30中,形成有包括第一开关q1、第三开关q3和第一线圈50a的电流路径。另一方面,在第二全桥电路40中,形成有与第五期间t5相同的电流路径。

70.在第六期间t6中,由于第一线圈50a并未与第一低电位侧端子cl1连接,因此,如图7的(c)的发热模式所示,第一电流i1为0。在第一全桥电路30中,在第一线圈50a中暂时产生使第一端的电位相比于第二端的电位变高的感应电压。由此,在第二线圈50b中暂时产生使第二端的电位相比于第一端的电位变高的感应电压。因此,第二电流i2的符号保持为负,并且其绝对值逐渐减小。

71.图9的(c)示出了第七期间t7的电流路径。在第一全桥电路30中,形成有包括第一高电位侧端子ch1、第一开关q1、第一线圈50a、第四开关q4和第一低电位侧端子cl1的电流

路径。另一方面,在第二全桥电路40中,形成有包括第二低电位侧端子cl2、第八开关q8、第二线圈50b、第五开关q5和第二高电位侧端子ch2的电流路径。在这种情况下,反向导通电流流过内置于第五开关q5和第八开关q8的体二极管。

72.因此,如图7的(c)的发热模式所示,在第七期间t7中,第一电流i1沿正方向逐渐增大。另一方面,第二电流i2沿负方向逐渐增大。

73.图9的(d)示出了第八期间t8的电流路径。在第一全桥电路30中,形成有包括第二开关q2、第一线圈50a和第四开关q4的电流路径。另一方面,在第二全桥电路40中,形成有与第七期间t7相同的电流路径。

74.在第八期间t8中,由于第一线圈50a并未与第一高电位侧端子ch1连接,因此,如图7的(c)的发热模式所示,第一电流i1为0。在第一全桥电路30中,在第一线圈50a中暂时产生使第二端的电位相比于第一端的电位变高的感应电压。由此,在第二线圈50b中暂时产生使第一端的电位相比于第二端的电位变高的感应电压。因此,第二电流i2的符号保持为负,并且其绝对值逐渐减小。

75.在图7的(c)的发热模式中,用虚线表示第五期间t5~第八期间t8中的第一电流i1的时间平均值i1ave和第二电流i2的时间平均值i2ave。第一电流平均值i1ave为正的值,第二电流平均值i2ave为负的值。

76.如图7的(d)的发热模式所示,第一电力p1为正的值,第二电力p2为负的值。这表示在第五期间t5~第八期间t8中,从蓄电池10向供电对象11传输过电力。由于该电力传输,在各开关q1~q8等中发生电力的损耗,因此,损耗电力p1 p2为正的值。

77.如图7的(e)的通常模式和发热模式所示,可知与通常模式下的损耗电力p1 p2的值相比,发热模式的损耗电力p1 p2变大。这是因为,与在通常模式下电流反向导通被接通的第五开关q5~第八开关q8相比,在发热模式下电流反向导通被断开的第五开关q5~第八开关q8时的电压下降更大。

78.根据以上详述的本实施方式,能够获得以下效果。

79.在本实施方式中,在从蓄电池10向供电对象11进行电力传输的情况下,各开关q1~q8被接通断开。此时,伴随反向导通电流流过第五开关q5~第八开关q8而产生导通损耗,并且由于该导通损耗而产生热量。通过利用该热量,能够不需要用于使加热对象元件升温的发热装置、或是即使在设置有发热装置的情况下也能使该装置小型化。因此,根据本实施方式,能够实现电力转换装置20的小型化。

80.另外,本实施方式的第五开关q5~第八开关q8具有在流过反向导通电流的情况下,与接通时相比断开时产生的导通损耗变大的特性。着眼于该特性,在本实施方式中,在设定为发热模式的情况下,第五开关q5~第八开关q8被断开,在设定为通常模式的情况下,第五开关q5~第八开关q8被接通断开。由此,能够使设定为发热模式时在第五开关q5~第八开关q8中产生的导通损耗比设定为通常模式时大。其结果是,能够增大在电力转换装置20中产生的热量。

81.<第一实施方式的变形例>

·

作为各开关q1~q8,不限于n沟道mosfet,也可以是igbt。在这种情况下,高电位侧端子是集电极,低电位侧端子是发射极。此外,在使用igbt的情况下,第一全桥电路30和第二全桥电路40具有分别相对于各开关q1~q8反向并联连接的续流二极管。在这种情况

下,开关和续流二极管的组相当于开关部。

82.·

只要是能够对第一线圈50a施加交流电压的电路即可,不限于第一全桥电路30,也可以是其他电路。

83.<第二实施方式>以下,参照附图,以与第一实施方式的不同点为中心对第二实施方式进行说明。在第一实施方式中,控制部70将第二电流i2控制为指令电流iref2,但是也可以对其进行变更。在本实施方式中,控制部70在发热模式下将第二电压v2控制为指令电压v2*。

84.图10是本实施方式的发热模式下的控制部70所实施的控制框图。控制部70包括电压控制器80。电压控制器80包括电压偏差计算部81、反馈控制部77和第二限制器78。

85.电压偏差计算部81从指令电压v2*减去作为第二电压传感器63的检测电压的第二电压v2,从而计算出电压偏差δv2。在本实施方式中,将发热模式的指令电压v2*的值设为vβ。vβ设为比通常模式的指令电压v2*的值vα小的值。

86.反馈控制部77计算出电桥间相位φ1,以作为用于将计算出的电压偏差δv2反馈为0的操作量。

87.由反馈控制部77计算出的电桥间相位φ1通过第二限制器78来限制上限值或下限值,并输入到pwm生成部79。

88.pwm生成部79基于电桥间相位φ1生成各开关q1~q8的驱动信号,并将驱动信号输出到各开关q1~q8的栅极。

89.图11示出了在发热模式下,将指令电压v2*的值设为v2*=vα时和设为v2*=vβ时的各开关q1~q8的操作状态和电流波形的推移等。图11的(a)、(b)对应于先前的图7的(a)、(b)。图11的(c)示出了第一电压v1和第二电压v2。在设为v2*=vα的情况和设为v2*=vβ的情况下,纵轴的比例相同。图11的(d)、(e)、(f)对应于先前的图7的(c)、(d)、(e)。在图11的(f)中,在设为v2*=vα的情况和设为v2*=vβ的情况下,纵轴的比例相同,用于对损耗电力p1 p2的大小进行比较。

90.如图11的(c)所示,控制部70通过将指令电压v2*设定得较低,能够使第一电压v1与第二电压v2的电压差变大。因此,在图11的(d)中,与将指令电压v2*的值设为vα时相比,设为vβ(<vα)时的第一电流i1和第二电流i2的振幅更大。

91.如图11的(f)所示,可知与设为v2*=vα时相比,设为v2*=vβ时的损耗电力p1 p2变大。

92.这样,在第一电压v1与第二电压v2的电压差较大时,反向导通电流增大。由此,能够增大损耗电力p1 p2,从而能够增大伴随电力转换的发热量。

93.<第二实施方式的变形例>代替通过降低第二电压v2来增大第一电压v1与第二电压v2的电压差,也可以通过升高第一电压v1来增大第一电压v1与第二电压v2的电压差。在这种情况下,第一高电位侧端子ch1和第一低电位侧端子cl1与升压转换器连接,对从升压转换器到电力转换装置20的输出电压进行控制来增大上述电压差即可。

94.<第三实施方式>以下,参照附图,以与第二实施方式的不同点为中心对第三实施方式进行说明。在第一实施方式中,在电力转换装置的结构中使用了全桥电路,但是也可以进行改变。在本实

施方式中,将电力转换装置的结构设为升压斩波电路。

95.图12示出了本实施方式的结构图。在图12中,为了方便,对于与先前的图1所示的结构相同的结构,标注相同的符号。电力转换系统包括蓄电池10、供电对象11、电容器12和电力转换装置20。

96.电力转换装置20包括第一高电位侧端子ch1、第一低电位侧端子cl1、第二高电位侧端子ch2、第二低电位侧端子cl2、半桥电路90和电抗器91。在本实施方式中,半桥电路90相当于电力转换电路。

97.半桥电路90包括第一开关q1和第二开关q2。在本实施方式中,第一开关q1和第二开关q2是igbt。第一开关q1的集电极与第二高电位侧端子ch2连接。第一开关q1的发射极与第二开关q2的集电极连接。第二开关q2的发射极与第一低电位侧端子cl1和第二低电位侧端子cl2连接。第二高电位侧端子ch2经由电容器12与第二低电位侧端子cl2连接。另外,第二高电位侧端子ch2经由供电对象11与第二低电位侧端子cl2连接。

98.此外,第一开关q1和第二开关q2与作为续流二极管的第一二极管d1及第二二极管d2反向并联连接。作为上述第一开关q1和第二开关q2,不限于igbt,也可以使用n沟道mosfet。在这种情况下,也可以不包括第一二极管d1和第二二极管d2。

99.电抗器91的第一端与第一高电位侧端子ch1连接。电抗器91的第二端与第一开关q1的发射极及第二开关q2的集电极连接。第一高电位侧端子ch1与蓄电池10的正极端子连接,第一低电位侧端子cl1与蓄电池10的负极端子连接。

100.电力转换系统包括第一电流传感器60、第一电压传感器61、第二电流传感器62、第二电压传感器63和温度传感器64。上述传感器的检测对象与第一实施方式相同。

101.控制部70基于各检测值i1、v1、i2、v2、t,向第一开关q1和第二开关q2的栅极输出驱动信号,从而使第一开关q1和第二开关q2接通断开。

102.图13示出了由控制部70执行的处理的步骤。该处理例如以规定的控制周期反复执行。另外,在图13中,为了方便,对于与上述图6所示的处理相同的处理,标注相同的符号。

103.在步骤s10中,对环境温度t是否为设定温度以下进行判断。

104.在步骤s10中作出否定判断的情况下,前进到步骤s15,将控制模式设定为通常模式。在通常模式下,将第一开关q1和第二开关q2交替地接通断开。然后,在步骤s16中,将指令电压v2*的值设定为vα。

105.在步骤s10中作出肯定判断的情况下,前进到步骤s17,将控制模式设定为发热模式。在发热模式下,将第一开关q1固定为断开,并且使第二开关q2接通断开。然后,在步骤s18中,将指令电压v2*的值设定为vβ。在此,vβ是比vα小的值。

106.在步骤s19中,对第二开关q2的占空比进行控制,以使第二电压v2被控制为指令电压v2*。占空比是第二开关q2的接通期间ton相对于一个开关周期tsw的比率(ton/tsw)。

107.在本实施方式中,在发热模式下,通过将指令电压v2*的值设定为比vα小的值即vβ来使第一电压v1与第二电压v2的电压差比通常模式小。因此,能够增大流过第一开关q1的反向导通电流。因此,能够增大损耗电力p1 p2,从而能够增大伴随电力转换的发热量。

108.<第四实施方式>以下,参照附图,以与第一实施方式的不同点为中心对第四实施方式进行说明。在本实施方式中,改变发热模式下的开关模式。

109.在发热模式下,在第五开关q5~第八开关q8固定为断开的情况下,若第一电压v1与第二电压v2的电压差较小,则流过第五开关q5~第八开关q8的反向导通电流变小。因此,无法增大损耗电力p1 p2,从而无法增大伴随电力转换的发热量。因此,在本实施方式中,为了增大反向导通电流,设置暂时接通第五开关q5~第八开关q8的期间。

110.以下,使用图14和图15,对设置有暂时接通第五开关q5~q8的期间的存在暂时接通的升温控制与将第五开关q5~q8固定为断开的不存在暂时接通的升温控制(即,第一实施方式的升温控制)进行比较来说明。

111.图14示出了不存在暂时接通和存在暂时接通时的各开关q1~q8的操作状态等的推移。图14的(a)示出了第一开关q1~第四开关q4的操作状态的推移。图14的(a)的实线示出了第一开关q1和第四开关q4的操作状态的推移。第一开关q1和第四开关q4的操作状态被翻转后的操作状态成为第二开关q2和第三开关q3的操作状态。在本实施方式中,电桥间相位φ1设定为180

°

。图14的(b)~(e)示出了第五开关q5~第八开关q8的操作状态。图14的(f)示出了第一电流i1的推移,图14的(g)示出了第二电流i2的推移。

112.如图14的(b)~(e)的存在暂时接通的情况所示,在本实施方式中的存在暂时接通的情况下,在一个开关周期tsw中存在暂时接通第五开关q5~第八开关q8的期间。在此,对图14的(a)的存在暂时接通的情况所示的一个开关周期tsw内的第九期间t9~第十一期间t11进行说明。第九期间t9是第二开关q2、第三开关q3、第五开关q5、第八开关q8接通且第一开关q1、第四开关q4、第六开关q6、第七开关q7断开的期间。第十期间t10是第二开关q2、第三开关q3接通且第一开关q1、第四开关q4、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。第十一期间t11是第一开关q1、第四开关q4接通且第二开关q2、第三开关q3、第五开关q5、第六开关q6、第七开关q7、第八开关q8断开的期间。

113.图15的(a)示出了第九期间t9的电流路径。在第一全桥电路30中,形成有包括第一高电位侧端子ch1、第三开关q3、第一线圈50a、第二开关q2和第一低电位侧端子cl1的电流路径。另一方面,在第二全桥电路40中,形成有包括第二高电位侧端子ch2、第五开关q5、第二线圈50b、第八开关q8、第二低电位侧端子cl2的电流路径。

114.由此,如图14的(f)的存在暂时接通的情况所示,在第九期间t9中,第一电流i1沿正方向逐渐增大。在第二全桥电路40中,除了由第二线圈50a引起的感应电压之外,还施加有第二高电位侧端子ch2与第二低电位侧端子cl2之间的电压,并且流过使接通的第五开关q5和第八开关q8正向导通的电流。其结果是,如图14的(g)的存在暂时接通的情况所示,第二电流i2也沿正方向逐渐增大。

115.图15的(b)示出了第十期间t10的电流路径。在第一全桥电路30中,形成有与第九期间t9相同的电流路径。在第二全桥电路40中,形成有包括第二低电位侧端子cl2、第六开关q6、第二线圈50b、第七开关q7和第二高电位侧端子ch2的电流路径。在这种情况下,电流流过内置于第六开关q6和第七开关q7的体二极管。即,第六开关q6和第七开关q7反向导通。

116.如图15的(b)所示,在第十期间t10中,电流在第一全桥电路30中沿与第九期间t9相同的路径流动。因此,第一电流i1沿正方向持续流动。另一方面,在第二全桥电路40中,在第九期间t9中增大的电流沿第二电流i2的负方向流动。因此,如图14的(g)的存在暂时接通的情况所示,第二电流i2的符号为负,并且其绝对值逐渐增大。

117.这样,在本实施方式中,经由在第九期间t9中接通的第五开关q5和第八开关q8,正

向导通电流增大。在第十期间t10中,该增大的电流经由第六开关q6和第七开关q7作为反向导通电流流动。因此,即使在第一电压v1与第二电压v2的电压差较小的情况下,也能够增大反向导通电流。

118.图15的(c)示出了第十一期间t11的电流路径。在第一全桥电路30中,形成有包括第一低电位侧端子cl1、第四开关q4、第一线圈50a、第一开关q1和第一高电位侧端子ch1的电流路径。另一方面,在第二全桥电路40中,形成有与第十期间t10相同的电流路径。

119.在第十一期间t11中,在第一线圈50a中暂时产生使第一端的电位相比于第二端的电位变高的感应电压。因此,如图14的(f)的存在暂时接通的情况所示,第一电流i1的符号为负,并且其绝对值逐渐减小。另一方面,在第二全桥电路40中,电流沿与第十期间t10相同的路径持续流动。因此,第二电流i2的符号保持为负,并且其绝对值逐渐减小。

120.如图14的(g)所示,在发热模式下,构成第二全桥电路40的各开关q5~q8中的流过正向导通电流的开关被暂时接通。因此,与各开关q5~q8被固定为断开的情况相比,能够增大反向导通电流。由此,能够增大损耗电力p1 p2,从而能够增大伴随电力转换的发热量。

121.此外,最好在第二电流i2为0的时刻处,使正向导通的开关接通。由此,能够迅速地增大第二电流i2的绝对值,从而增大由之后的反向导通电流引起的损耗。但是,即使在其他时刻处,也可以获得与本实施方式相同的效果,因此,将开关暂时接通的时刻不限于第二电流i2为0的时刻。

122.另外,在增大了正向导通的开关的接通的时间宽度的情况下,反向导通电流增加,但是由反向导通电流引起的发热时间减少。因此,若增大正向导通的开关的接通的时间宽度,则每一个开关周期的发热量在迎来极大值之后转为减少。通过预先设计这样的特性或者随时实施与热量对应的时间宽度的反馈控制,也可以将正向导通的开关的接通的时间宽度设定为能得到期望的发热量的时间宽度。

123.<第五实施方式>以下,参照附图,以与第一实施方式的不同点为中心,对第五实施方式进行说明。在第一实施方式中,作为第五开关q5~第八开关q8的结构,使用了n沟道mosfet,但是也可以对其进行变更。在本实施方式中,第五开关q5~第八开关q8是gan-hemt。其中,gan是氮化镓,hemt是高电子迁移率晶体管。

124.图16示出了本实施方式的结构图。在图16中,为了方便,标注与先前的图1所示的结构相同的符号。其中,该结构的第五开关q5~第八开关q8是gan-hemt。gan-hemt是具有在对栅极施加负电压时反向导通时的电压下降增大的特性的开关装置。

125.图17是表示流过gan-hemt的反向导通电流的特性的图。纵轴表示反向导通电流量,横轴表示电压下降量。图17中的箭头的方向表示使栅极电压vg向负侧增大的方向。可知在使栅极电压vg向负侧增大时,gan-hemt的由反向导通电流引起的电压下降量增大。

126.在实施发热模式的升温控制的情况下,控制部70将第五开关q5~第八开关q8固定为断开。在此,控制部70将在发热模式下使第五开关q5~第八开关q8断开时施加的栅极电压设为负电压。此时,控制部70将使第五开关q5~第八开关q8断开时施加的栅极电压与通常模式时相比向负侧增大,从而增大由反向导通电流引起的电压下降量。由此,能够增大损耗电力p1 p2,从而能够增大伴随电力转换的发热量。

127.<第六实施方式>

以下,参照附图,以与第一实施方式的不同点为中心对第六实施方式进行说明。在第六实施方式中,对第一实施方式的结构追加热传递部。

128.图18表示本实施方式的结构图。在图18中,为了方便,对于与先前的图1所示的结构相同的结构,标注相同的符号。电力转换装置20包括热传递部100。在本实施方式中,热传递部100构成为将各开关q1~q8、变压器50和供电对象11作为热交换对象元件,并且能够吸收由热交换对象元件产生的热量。热传递部100将所吸收的热量传递到升温对象元件,从而使升温对象元件升温。升温对象元件例如是供电对象11。

129.作为热传递部100,例如,也可以包括使冷却水在热交换对象元件与升温对象元件之间循环的循环路径,经由该冷却水使升温对象元件升温。另外,作为热传递部100,除此之外,例如也可以使用气体(空气)作为冷却流体。此外,作为热传递部100,例如,也可以不使用冷却流体,而是与热交换对象元件及升温对象元件抵接的散热器等构成构件。

130.由此,能够回收伴随电力转换而产生的热量并传递到升温对象元件,因此,能够有效地使升温对象元件的温度上升。

131.<其他实施方式>另外,上述各实施方式也可以进行以下变更来实施。

132.·

在第三实施方式中,也可以使用gan-hemt作为第一开关q1。即使在这种情况下,通过将使第一开关q1断开时的栅极电压与通常模式相比向负侧增大,能够增大电流反向导通时的电压下降量。因此,能够增大伴随电力转换的发热量。

133.·

本公开所记载的控制部及其方法也可以通过专用计算机来实现,该专用计算机通过构成处理器和存储器而提供,上述处理器被编程为执行由计算机程序具体化的一个至多个功能。或者,也可以是,本公开所记载的控制部及其方法通过专用计算机来实现,该专用计算机是通过由一个以上的专用硬件逻辑电路构成处理器而提供的。或者,本公开所记载的控制部及其方法也可以由一个以上的专用计算机来实现,该专用计算机通过被编程为执行一个至多个功能的处理器及存储器与由一个以上硬件逻辑电路构成的处理器的组合构成。此外,计算机程序也可以被存储于计算机可读的非暂时性有形存储介质,以作为由计算机执行的指令。

134.虽然基于实施例对本公开进行了记述,但是应当理解为本公开并不限定于上述实施例、结构。本公开也包含各种各样的变形例、等同范围内的变形。除此之外,各种各样的组合、方式、进一步包含有仅一个要素、一个以上或一个以下的其他组合、方式也属于本公开的范畴、思想范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。