1.本发明涉及一种包括多个推车的传送机系统,该推车沿轨道移动以将包裹沿轨道运送到指定区域。

背景技术:

2.横向带式传送机系统包括沿轨道移动的多个推车。每辆推车都有自身的带式传送机,以便在推车沿轨道移动时推车上的包裹可以向左或向右移动。具有如此多的移动部件,难免时常遭遇机械故障。随着传送机系统长度的增加,不仅机械故障发生的概率会增加,而且确定机械故障位置的难度也会增加。尽管已使用机械开关来检测碰撞或其他异常情况,但是这些开关可以提供的信息量却十分有限。

技术实现要素:

3.本发明提供一种横向带式(cross-belt)传送机系统,该横向带式传送机系统包括用于在传送机系统中识别异常的传感器。

4.根据本发明制造的示例性传送机系统包括轨道,该轨道包括各种弯度和高度变化。传送机系统进一步包括沿轨道移动的多个推车和将包裹放到推车上的一条或多条馈送带。然后推车将这些包裹放入一个或多个分拣箱。

5.示例性推车包括底座,底座的顶部连接到带式传送机。带式传送机包括在与底座沿轨道行进的方向垂直的方向上运行的辊和传送带。这样,当推车沿轨道移动时,传送机可以轻而易举地从推车任意一侧的馈送带接收包裹并且将包裹存放入推车任意一侧的分拣箱中。

6.推车都通过球形或球状接头连接,该接头使一个推车能够相对于相邻的推车在三个旋转轴上旋转,以便推车导航(navigate)轨道的弯度和高度变化。

7.推车进一步包括与轨道接合的垂直传动轮(wheel)和水平传动轮。具体地,轨道包括相互平行延伸的第一(或内部)导轨和第二(或外部)导轨。第一组传动轮与第一导轨接合并且第二组传动轮类似地与第二导轨接合。这样,在推车沿轨道移动时,导轨支撑推车。第一导轨和第二导轨中的每一条由支撑框架支撑。

8.轨道进一步包括与第一导轨、第二导轨或者第一导轨和第二导轨两者可操作地连接的多个轨道传感器。轨道传感器沿轨道的位置不受限制,因为轨道传感器可以位于轨道的直线段、轨道的弯曲段以及轨道的倾斜段上。轨道传感器不仅能够测量与轨道传感器连接的导轨的振动,而且还能够测量另一条导轨的振动。如前所述,第一导轨和第二导轨由支撑框架支撑。支撑框架在第一导轨和第二导轨之间提供足够的机械连接,使得源自一条导轨的振动将转移到另一条导轨上。此外,在一些实施例中,轨道传感器在两条导轨之间的位置与支撑框架本身可操作地连接。

9.在任何情况下,轨道传感器优选地沿导轨以基本上相等的间隔间隔开。不管轨道传感器的数量或位置如何,设想轨道传感器优选地能够沿轨道的整个长度监测振动。

10.示例性传送机系统进一步包括中央控制器,该中央控制器从多个轨道传感器接收和收集数据。如下面进一步讨论的,具体地,中央控制器包括用于在轨道传感器和中央控制器之间发送和接收数据的收发器以及然后分析该数据的处理器。在一些实施例中,传送机系统包括多个控制器,控制器中的每一个从轨道传感器的特定子集中收集数据。

11.示例性推车进一步包括一个或多个推车传感器。一个示例性推车传感器是测量推车的加速度或离心力(g-forces)的三轴加速度计。另一个示例性推车传感器是力传感器,该力传感器位于两个相邻推车之间的接头处以测量在接头处受到的推力。例如,多个应变仪可以位于接头周围以获取接头处在所有方向(例如,纵向、横向、垂直及其任何组合)上受到的推力。又一示例性推车传感器是陀螺仪,该陀螺仪被配置为测量推车的振动。

12.示例性推车进一步包括从一个或多个推车传感器收集数据的车载控制器(obc)。收发器用于在obc和中央控制器之间发送和接收信息。

13.在操作本发明的传送机系统的一个示例性实施方式中,测试推车位于轨道上并且沿轨道移动。在一些实施例中,测试推车与其他推车基本相同,但包括在正常操作期间未设置在推车上的额外的测试装备。因此,通过简单地将测试装备放在传送机系统的一个或多个推车上来提供测试推车。

14.当测试推车沿轨道移动时,中央控制器接收和收集来自轨道的第一导轨和第二导轨上的轨道传感器的数据。

15.然后处理器分析来自轨道传感器的数据。具体地,确定由测试推车在正常操作下沿轨道移动导致的轨道(即,第一导轨和第二导轨)的振动频率的预定范围。由测试推车在正常操作下沿轨道移动导致的频率的具体范围根据推车沿轨道的位置可以不同。这样,可以为轨道的各个部分,诸如轨道的直线部分、轨道的弯曲部分和轨道的倾斜部分,建立不同的轨道的振动频率的预定范围。轨道传感器中的每一个保持在沿轨道的基本相同的位置,因此对于每个轨道传感器,确定由测试推车在正常操作下沿轨道移动导致的轨道的振动频率的预定范围。换言之,每个轨道传感器可以具有其自身的轨道的振动频率的预定范围,该轨道的振动由测试推车在正常操作下沿轨道移动导致。

16.对于轨道传感器中的每一个,由测试推车在正常操作下沿轨道移动导致的轨道的振动频率的预定范围然后被存储在数据库中作为正常操作参数。该数据库可以是中央控制器的一部分或与中央控制器分离并且与中央控制器通信。例如,在一些实施例中,数据库是轨道传感器本身的一部分并且每个轨道传感器的正常操作参数被直接存储在轨道传感器中。

17.然后移走测试推车,并且将一个或多个操作推车置于轨道上。在测试推车与操作推车基本相同但包括额外的测试装备的实施例中,通过简单地从推车移走测试装备来移除测试推车。

18.然后一个或多个操作推车在传送机系统的正常操作中沿轨道移动。在操作推车沿轨道移动时,中央控制器接收和收集来自轨道的第一导轨和第二导轨上的轨道传感器的数据。

19.处理器然后分析来自轨道传感器的数据以确定轨道传感器中的每一个的当前操作参数。

20.将轨道传感器中的每一个的正常操作参数与轨道传感器中的每一个的当前操作

参数进行比较,以确定当前操作参数是否在正常操作参数的范围内,从而确定传送机系统是否正常操作。

21.如果当前操作参数在正常操作参数的范围内,则继续如上所述从轨道传感器收集数据并且进行分析。

22.然而,如果当前操作参数不在正常操作参数的范围内,则处理器识别传送机系统中的异常。例如,在本发明的一些示例性实施方式中,当轨道的振动在预定范围之外时,推定操作推车中的至少一个已经遭遇了机械故障。一种这样的机械故障是操作推车遭遇突然撞击。例如,可以检测到的一些示例性机械故障包括外部物体和操作推车的撞击、外部物体和轨道的撞击、两个相邻操作推车之间的撞击或者推车的传动轮的故障。此外,根据轨道传感器中的哪个轨道传感器正在报告振动在正常操作参数范围之外,处理器能够确定机械故障的位置。例如,如果两个轨道传感器都指示出现机械故障,则处理器可以确定机械故障发生在这两个轨道传感器之间的轨道区域中。

23.在传送机系统中识别出异常之后,修改传送机系统的操作以纠正或缓解问题。在一些实施例中,处理器将异常报告给用户,例如利用显示器上的警报。然后用户可以根据需要修改传送机系统的操作。在一些其他实施例中,处理器提供控制信号来自动纠正操作并且使传送机系统保持安全操作。

24.在操作本发明的传送机系统的另一示例性实施方式中,测试推车位于轨道上并且沿轨道移动。如上所述,在一些实施例中,测试推车与其他推车基本相同,但包括在正常操作期间未设置在推车上的额外的测试装备。具体地,测试推车优选地至少包括前面提到的加速度计、应变仪和陀螺仪作为推车传感器。

25.在测试推车沿轨道移动时,收集来自测试推车上的推车传感器的数据。具体地,加速度计测量推车的加速度,应变仪测量在推车加速到最大速度时接头处受到的推力,而陀螺仪测量推车的振动。obc收集和接收在测试推车沿轨道移动时,来自推车传感器的数据。然后数据经由收发器传输并且由中央控制器接收。

26.然后处理器分析来自推车传感器的数据。具体地,基于从加速度计推车传感器收集的数据来确定测试推车受到的加速度力的预定范围。同样,基于从应变仪推车传感器收集的数据来确定测试推车在接头处受到的推力的预定范围,并且基于从陀螺仪推车传感器收集的数据来确定测试推车的振动的预定范围。

27.然后将分析结果存储在操作推车中的每一个的obc中作为正常参照参数。也就是说,一旦处理器确定了测试推车的正常参照参数,那么正常操作参数就会经由收发器传输到操作推车中的每一个的obc中。

28.然后移走测试推车,并且将一个或多个操作推车置于轨道上。在一些实施例中,操作推车中的每一个仍然至少包括加速度计推车传感器和陀螺仪推车传感器,但是传送机系统的仅第一操作推车包括位于第一操作推车和连续的第二操作推车之间的接头处的应变仪推车传感器。

29.然后在传送机系统的正常操作中沿轨道移动一个或多个操作推车,并且收集来自操作推车上的推车传感器的数据。更具体地,在操作推车沿轨道移动时,obc收集和接收来自推车传感器的数据。

30.对于操作推车中的每一个,obc然后分析来自推车传感器的数据以确定推车的当

前操作参数。

31.obc将推车的当前操作参数与在步骤中确定并且存储在obc中的正常操作参数进行比较,以确定当前操作参数是否在正常操作参数的范围内,从而确定传送机系统是否正常操作。换言之,obc从一个或多个推车传感器收集数据以确定在操作推车沿轨道移动时的操作推车的测量值是否在与传送机系统的正常操作相对应的值的预定范围内。

32.具体地,obc将来自操作推车的加速度计推车传感器的经分析的加速度力与来自测试推车分析的被存储在obc中的加速度力的预定范围进行比较,以确定加速度力是否在推车的加速度力的预定范围内。同样,obc将来自操作推车的陀螺仪推车传感器的操作推车经分析的的振动与来自测试推车的分析的被存储在obc中的振动的预定范围进行比较,以确定振动是否在操作推车的振动的预定范围内。而且,第一操作推车的obc将来自第一操作推车的应变仪推车传感器的经分析的在第一操作推车的接头处受到的推力与来自测试推车分析的被存储在obc中的推力的预定范围进行比较,以确定推力是否在操作推车的推力的预定范围内。

33.如果当前操作参数在正常操作参数的范围内,则继续如上所述从推车传感器收集数据并且进行分析。

34.如果当前操作参数不在正常操作参数范围内,则识别传送机系统中的异常。在一些实施例中,当obc确定当前操作参数不在正常操作参数范围内时,obc经由收发器与中央控制器通信且通过处理器识别异常。在其他实施例中,obc识别异常。

35.在传送机系统中识别出异常之后,修改传送机系统的操作以与上述基本相同的方式纠正或缓解问题。

附图说明

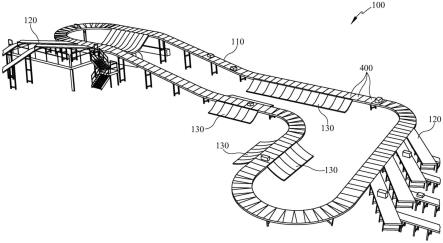

36.图1是根据本发明制造的示例性传送机系统的立体图;

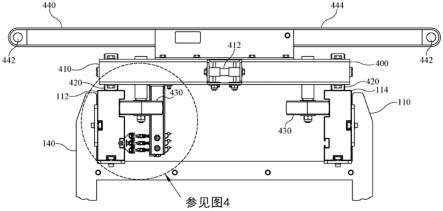

37.图2是图1中单独展示的传送机系统的推车的侧视图;

38.图3是图1的传送机系统的轨道上的推车的剖视图;

39.图4是图3中轨道的导轨中的一个的详细视图;

40.图5是图1的传送机系统的示意图;

41.图6a是示出根据本发明的一个示例性实施方式的在图1的传送机系统中收集和分析数据的流程图;

42.图6b是示出根据本发明的一个示例性实施方式的监测图1的传送机系统的流程图;

43.图7a是示出根据本发明的另一示例性实施方式的在图1的传送机系统中收集和分析数据的流程图;

44.图7b是示出根据本发明的另一示例性实施方式的监测图1的传送机系统的流程图;并且

45.图8示出在单个操作推车沿轨道移动时轨道传感器的示例性振动测量。

具体实施方式

46.本发明涉及一种包括沿轨道移动的多个推车的传送机系统,例如横向带式传送机

系统。该系统包括用于在传送机系统中识别异常的传感器。

47.首先参照图1,根据本发明制造的示例性传送机系统100包括轨道110,该轨道110包括各种弯度和高度变化。传送机系统100进一步包括沿轨道110移动的多个推车400和将包裹放到推车400上的一条或多条馈送带120。然后推车400将这些包裹放入一个或多个分拣箱130。

48.现在参照图2和图3,关于本发明的推车400,示例性推车400包括底座410,底座410的顶部连接到带式传送机440。带式传送机440包括在与底座410沿轨道110行进的方向垂直的方向上运行的辊442和传送带444。这样,当推车400沿轨道110移动时,传送机440可以轻而易举地从推车400的任意一侧的馈送带120接收包裹并且将包裹存放入推车400任意一侧的分拣箱130中。

49.示例性传送机系统100中的推车400都通过球形或球状接头连接,该接头使一个推车400能够相对于相邻的推车400在三个旋转轴上旋转,以便推车400导航轨道110的弯度和高度变化。为此,示例性推车400包括推车400一端的销412和推车400另一端的海姆(heim)接头414(仅在图2中示出)。横向销用于连接两个推车400。

50.推车400进一步包括与轨道110接合的垂直传动轮420和水平传动轮430。具体地,如图3所示,轨道110包括相互平行延伸的第一(或内部)导轨112和第二(或外部)导轨114。第一组传动轮420、430与第一导轨112接合并且第二组传动轮420、430类似地与第二导轨114接合。这样,在推车400沿轨道110移动时,导轨112、114支撑推车400。如下面进一步讨论的,第一导轨112和第二导轨114中的每一条由支撑框架140支撑。

51.现在参照图3和图4,特别是关于第一导轨112,示例性第一导轨112包括顶板210、第一(或内部)侧板220、第二(或外部)侧板230以及底部面板240,以便第一导轨112限定基本封闭的内部空间。第一导轨112的顶板210支撑推车400的垂直传动轮420,第一侧部面板220与推车400的水平传动轮430接合。更具体地,第一侧部面板220限定第一(或传动轮)通道224,推车400的水平传动轮430保持在该第一(或传动轮)通道224内。

52.仍然参照图3和图4,推车400还与第一导轨112电连接。具体地,推车400进一步包括从推车400的底座410向下延伸的臂部450。在臂部450的端部是多个(三个)集电器(collector)452a、452b、452c,集电器与围绕轨道110延伸的相应连接器导轨272a、272b、272c接合。

53.为此,第一导轨112的第一侧部面板220进一步限定沿第一导轨112的长度延伸的第二(或螺栓)通道222。夹具270通过螺栓通道222内的螺栓260固定到第一导轨112。多个(三个)连接器导轨272a、272b、272c中的每一个从而通过夹具270固定到第一导轨112。尽管未明确示出,但连接器导轨272a、272b、272c基本上围绕整个轨道110沿第一导轨112的整个长度延伸。多个夹具270沿第一导轨112的长度间隔开,以将连接器导轨272a、272b、272c充分地固定到第一导轨112。在一个特定实施例中,夹具270沿轨道110间隔开大约一米(1m)。当然,可以根据轨道110的特定配置和要求来修改夹具270的特定间距。这样,如下面进一步讨论的,当推车400围绕轨道110移动时,推车400的集电器452a、452b、452c与连接器导轨272a、272b、272c保持接触,从而保持推车400上的电子装置和外部电子装置之间的电通信。

54.与第一侧部面板220类似,第二侧部面板230和底部面板240分别限定沿第一导轨112的长度(即,围绕轨道110)延伸的相应螺栓通道232、242。在图3和图4所示的实施例中,

第二侧部面板230和底部面板240的螺栓通道232、242用于通过螺栓262、264将第一导轨112与传送机系统100的支撑框架140连接。然而,如下面进一步讨论的,第二侧部面板230和底部面板240的螺栓通道232、242还用于将其他附件附接到第一导轨112。换言之,螺栓通道232、242沿轨道110的整个长度提供与第一导轨112的连接点。

55.第二导轨114与第一导轨112基本相同,但为其镜像。在图3所示的实施例中,仅第一导轨112包括夹具270和多个连接器导轨272a、272b、272c。然而,在其他实施例中,第二导轨114也可以包括夹具和多个连接器导轨,其被替代或添加到夹具270和与第一导轨112连接的多个连接器导轨272a、272b、272c。

56.现在参照图5,在示例性传送机系统100中,轨道110进一步包括与第一导轨112、第二导轨114或者第一导轨112和第二导轨114两者可操作地连接的多个轨道传感器150。轨道传感器150沿轨道110的位置不受限制,因为轨道传感器150可以位于轨道110的直线段、轨道110的弯曲段以及轨道110的倾斜段上。轨道传感器150不仅能够测量与轨道传感器150连接的导轨112、114的振动,而且还能够测量另一条导轨112、114的振动。如前所述,第一导轨112和第二导轨114由支撑框架140支撑。支撑框架140在第一导轨112和第二导轨114之间提供足够的机械连接,使得源自一条导轨的振动将转移到另一条导轨上。此外,在一些实施例中,轨道传感器150在两条导轨112、114之间的位置与支撑框架140可操作地连接。

57.在一些实施例中,如上文关于第一导轨112的螺栓通道232、242所述,轨道传感器150可操作地连接到第一和第二导轨112、114的螺栓通道。在一些优选实施例中,轨道传感器150直接放置在导轨112、114的通道上。

58.在任何情况下,轨道传感器150优选地沿导轨以基本上相等的间隔间隔开。例如,在一个特定实施例中,轨道传感器150都沿轨道110的长度间隔大约二十四米(24m)。当然,可以根据轨道110的特定配置和要求来修改轨道传感器150的特定间距。在一个特定实施例中,仅包括两个导轨传感器150,它们沿轨道110等距放置。不管轨道传感器150的数量或位置如何,设想轨道传感器150优选地能够沿轨道110的整个长度监测振动。

59.仍然参照图5,示例性传送机系统100进一步包括中央控制器160,该中央控制器160从多个轨道传感器150接收和收集数据。如下面进一步讨论的,具体地,中央控制器160包括用于在轨道传感器150和中央控制器160之间发送和接收数据的收发器162以及然后分析该数据的处理器170。在一些实施例中,传送机系统100包括多个控制器160,控制器160中的每一个从轨道传感器150的特定子集中收集数据。

60.仍然参照图5,示例性推车400进一步包括一个或多个推车传感器470。一个示例性推车传感器470是测量推车400的加速度或离心力(g-forces)的三轴加速度计。另一个示例性推车传感器470是力传感器,该力传感器位于两个相邻推车400之间的接头(横向销412或海姆接头414)处以测量在接头处受到的推力。例如,多个应变仪可以位于接头周围以获取接头处在所有方向(例如,纵向、横向、垂直及其任何组合)上受到的推力。又一示例性推车传感器470是陀螺仪,该陀螺仪被配置为测量推车400的振动。

61.示例性推车400进一步包括从一个或多个推车传感器470收集数据的车载控制器(obc)480。收发器490用于在obc 480和中央控制器160之间发送和接收信息。例如,在上述示例性推车400中,推车400的集电器452a、452b、452c和固定到第一导轨112的连接器导轨272a、272b、272c用于在推车400的收发器490和中央控制器160之间传输数据,但是在不脱

离本发明的精神和范围的情况下,也可以考虑其他的数据传输形式。

62.现在参照图6a,在操作本发明的传送机系统100的一个示例性实施方式中,在初始步骤510中,测试推车400位于轨道110上并且沿轨道110移动。在一些实施例中,测试推车400与其他推车400基本相同,但包括在正常操作期间未设置在推车400上的额外的测试装备。因此,通过简单地将测试装备放在传送机系统100的一个或多个推车400上来提供测试推车400。

63.在步骤520,当测试推车400沿轨道110移动时,经由收发器162接收并且通过中央控制器160收集来自轨道110的第一导轨112和第二导轨114上的轨道传感器150的数据。

64.在步骤530中,处理器170然后分析来自轨道传感器150的数据。具体地,确定由测试推车400在正常操作下沿轨道110移动导致的轨道110(即,第一导轨112和第二导轨114)的振动频率的预定范围。由测试推车400在正常操作下沿轨道110移动导致的频率的具体范围根据推车400沿轨道110的位置可以不同。这样,可以为轨道110的各个部分,诸如轨道110的直线部分、轨道110的弯曲部分和轨道110的倾斜部分,建立不同的轨道110的振动频率的预定范围。轨道传感器150中的每一个保持在沿轨道110的基本相同的位置,因此对于每个轨道传感器150,确定由测试推车400在正常操作下沿轨道110移动导致的轨道110的振动频率的预定范围。换言之,每个轨道传感器150可以具有其自身的轨道110的振动频率的预定范围,该轨道110的振动由测试推车400在正常操作下沿轨道110移动导致。

65.对于轨道传感器中的每一个,由测试推车400在正常操作下沿轨道110移动导致的轨道110的振动频率的预定范围然后被存储在数据库600中作为正常操作参数540。该数据库600可以是中央控制器160的一部分或与中央控制器160分离并且与中央控制器160通信。例如,在一些实施例中,数据库600是轨道传感器150本身的一部分并且每个轨道传感器150的正常操作参数540被直接存储在轨道传感器150中。

66.在步骤550中,然后移走测试推车400,并且将一个或多个操作推车400置于轨道上。在测试推车400与操作推车400基本相同但包括额外的测试装备的实施例中,通过简单地从推车400移走测试装备来移除测试推车400。

67.现在参照图6b,在步骤710中,然后一个或多个操作推车400在传送机系统100的正常操作下沿轨道110移动。

68.在步骤720中,在操作推车400沿轨道110移动时,经由收发器162接收并且通过中央控制器160收集来自轨道110的第一导轨112和第二导轨114上的轨道传感器150的数据。

69.在步骤730中,处理器170然后分析来自轨道传感器150的数据以确定轨道传感器150中的每一个的当前操作参数740。

70.在步骤750中,将在步骤530中确定并且存储在数据库600中的轨道传感器150中的每一个的正常操作参数540与轨道传感器150中的每一个的当前操作参数740进行比较,以确定当前操作参数740是否在正常操作参数540的范围内,从而确定传送机系统100是否正常操作。具体地,处理器170将来自轨道传感器150的经分析的振动数据与存储在数据库600中的振动频率的预定范围进行比较,以确定振动频率是否在振动频率的预定范围内。

71.如果当前操作参数740在正常操作参数540的范围内,则继续如上所述从轨道传感器150收集数据并且进行分析。

72.然而,如果当前操作参数740不在正常操作参数540的范围内,则在步骤760中,处

理器170识别传送机系统100中的异常。例如,在本发明的一些示例性实施方式中,当轨道110的振动在预定范围之外时,推定操作推车400中的至少一个已经遭遇了机械故障。一种这样的机械故障是操作推车400遭遇突然撞击。例如,可以检测到的一些示例性机械故障包括外部物体和操作推车400的撞击、外部物体和轨道110的撞击、两个相邻操作推车400之间的撞击或者推车400的传动轮的故障。此外,根据轨道传感器150中的哪个轨道传感器正在报告正常操作参数540范围之外的振动,处理器170能够确定机械故障的位置。例如,如果两个轨道传感器150都指示出现机械故障,则处理器170可以确定机械故障发生在这两个轨道传感器150之间的轨道110区域中。

73.在一些实施例中,轨道传感器150沿轨道110的长度成对地连接。对于每一对轨道传感器150,第一轨道传感器150在沿轨道110的位置处与第一导轨112可操作地连接,并且第二轨道传感器150在沿轨道110的相同位置处与第二导轨114可操作地连接,使得推车400基本同时经过这对传感器150。在这种配置下,可以将来自第一导轨112上的第一轨道传感器150的数据与来自第二导轨114上的第二轨道传感器150的数据进行比较。如果测量的第一导轨112和第二导轨114的振动之间存在差异,则处理器170可以确定存在机械故障,该机械故障是关于推车400的一组传动轮420、430(即,与第一导轨112接合的第一组传动轮420、430或与第二导轨114接合的第二组传动轮420、430)的。

74.在传送机系统100中识别出异常之后,在步骤770修改传送机系统100的操作以纠正或缓解问题。在一些实施例中,处理器170将异常报告给用户,例如利用显示器610上的警报,如图5所示。然后用户可以根据需要修改传送机系统100的操作。在一些其他实施例中,处理器170提供控制信号620来自动纠正操作并且使传送机系统100保持安全操作,如图5所示。

75.现在参照图7a,在操作本发明的传送机系统100的另一个示例性实施方式中,在初始步骤810中,测试推车400位于轨道110上并且沿轨道110移动。如上所述,在一些实施例中,测试推车400与其他推车400基本相同,但包括在正常操作期间未设置在推车400上的额外的测试装备。因此,通过简单地将测试装备放在传送机系统100的一个或多个推车400上来提供测试推车400。具体地,测试推车400优选地至少包括前面提到的加速度计、应变仪和陀螺仪作为推车传感器470。

76.当测试推车400沿着轨道110移动时,在步骤820收集来自测试推车400上的推车传感器470的数据。具体地,加速度计测量推车400的加速度,应变仪测量在推车400加速到最大速度时在接头处受到的推力,并且陀螺仪测量推车400的振动。obc 480收集和接收测试推车400沿轨道110移动时来自推车传感器470的数据。然后数据经由收发器490发送并且由中央控制器160接收。

77.在步骤830中,处理器170然后分析来自推车传感器470的数据。具体地,基于从加速度计推车传感器470收集的数据来确定测试推车400受到的加速度力的预定范围。图8是在测试推车400沿轨道110移动时加速度计推车传感器470测量的示例性加速度力测量值的曲线图。曲线图中示出了加速度力数据的最大安全界限和最小安全界限。同样,基于从应变仪推车传感器470收集的数据来确定测试推车400在接头处受到的推力的预定范围,并且基于从陀螺仪推车传感器470收集的数据来确定测试推车400的振动的预定范围。

78.然后将分析结果存储在操作推车400中的每一个的obc 480中作为正常参照参数

840。也就是说,一旦处理器170确定了测试推车400的正常参照参数840,那么正常操作参数840就会经由收发器480传输到操作推车400中的每一个的obc 480中。

79.在步骤850中,然后移走测试推车400,并且将一个或多个操作推车400置于轨道上。再一次,在测试推车400与操作推车400基本相同但包括额外的测试装备的实施例中,通过简单地从推车400移走测试装备来移走测试推车400。在一些实施例中,操作推车400中的每一个仍然至少包括加速度计推车传感器470和陀螺仪推车传感器470,但是传送机系统100的仅第一操作推车400包括在第一操作推车400和连续的第二操作推车400之间的接头处的应变仪推车传感器470。

80.现在参照图7b,在步骤910中,一个或多个操作推车然后在传送机系统100的正常操作中沿轨道110移动。

81.在操作推车400沿轨道110移动时,在步骤920收集来自操作推车400上的推车传感器470的数据。更具体地,当操作推车400沿轨道110移动时,obc 480收集和接收来自推车传感器470的数据。

82.在步骤930中,对于操作推车400中的每一个,obc 480然后分析来自推车传感器470的数据以确定推车400的当前操作参数940。

83.在步骤950中,obc 480将推车400的当前操作参数940与在步骤830中确定并且存储在obc 480中的正常操作参数840进行比较,以确定当前操作参数940是否在正常操作参数840的范围内,从而确定传送机系统100是否正常操作。

84.具体地,obc 480将来自操作推车400的加速度计推车传感器470的经分析的加速度力与来自测试推车400分析的被存储在obc 480中的加速度力的预定范围进行比较,以确定加速度力是否在推车的加速度力的预定范围内。同样,obc 480将来自操作推车400的陀螺仪推车传感器470的操作推车经分析的的振动与来自测试推车400分析的被存储在obc 480中的振动的预定范围进行比较,以确定振动是否在操作推车400的振动的预定范围内。而且,第一操作推车400的obc 480将来自第一操作推车400的应变仪推车传感器470的在第一操作推车400的接头处受到的经分析的推力与来自测试推车400分析的被存储在obc 480中的推力的预定范围进行比较,以确定推力是否在操作推车400的推力的预定范围内。

85.如果当前操作参数940在正常操作参数840的范围内,则继续如上所述的从推车传感器470收集数据并且进行分析。

86.如果当前操作参数940不在正常操作参数840的范围内,则在步骤960中,识别传送机系统100中的异常。例如,在本发明的一些示例性实施方式中,当操作推车400受到的加速度力在预定范围之外时,推定操作推车400遭遇机械故障。一种这样的机械故障是操作推车400遭遇突然撞击,例如,与另一推车400碰撞。基于操作推车400受到的推力和/或振动同样可以确定与推车400的接头相关的其他异常。在一些实施例中,当obc 480确定当前操作参数940不在正常操作参数840的范围内时,obc 480经由收发器490与中央控制器160通信且处理器170识别异常。在其他实施例中,obc 480识别异常。

87.在传送机系统100中识别出异常之后,在步骤970中修改传送机系统100的操作以与上述步骤770中基本相同的方式纠正或缓解问题。

88.除了上述加速度计、应变仪和陀螺仪之外,示例性推车400可以包括各种其他推车传感器470。一种这样的示例性推车传感器470测量使带式传送机440的辊442旋转的马达的

温度。同样地,在辊442中的一个是直接驱动辊(ddr)而另一个辊442是从动辊的一些特定实施例中,一个示例性推车传感器470测量ddr的速度,并且另一个示例性推车传感器470测量从动辊的速度。如果ddr的转动速度与从动辊不同,则可以确定传送带444的张力不合适。其他示例性推车传感器470测量集电器452a、452b、452c的电压和电流以及推车400的各种组件的其他类似状态。可以设想obc 480从这些推车传感器470中的每一个收集数据并且分析该数据以识别在这些额外的推车传感器470监测的推车400的相应组件中的任意一个中是否存在异常。

89.这些传感器还可以提供关于使用传送机440来在推车400上装载、卸载包裹和将包裹置于中心位置的信息。

90.在一些实施例中,推车传感器470和/或轨道传感器150中的至少一些是微机电系统(mems),但是不限制任何一个具体的传感器的配置。

91.本领域普通技术人员还将认识到,在不脱离本发明的教导的情况下,可以有额外的实施例和实施方式。给出该详细描述,尤其是本文中公开的示例性实施例和实施方式的具体细节,主要是为了便于理解清楚,并且不应从中理解出不必要的限制,因为对于本领域技术人员来说,阅读本公开内容之后,修改方案将是明显的并且可以在不脱离本发明的精神或范围的情况下进行修改。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。