一种gd,co永磁材料及制备方法

技术领域

1.本发明属于永磁材料技术领域,尤其涉及一种gd,co永磁材料及制备方法。

背景技术:

2.磁性材料的种类多,应用范围广,随着科技的发展,各行各业对永磁体的需求量还在不断的增加。磁性材料从性能及应用上可以划分成:软磁材料、硬(永)磁材料、巨磁材料、旋磁材料、压磁材料、磁记录材料、半硬磁材料、磁电子学材料和其他磁性材料等。现代工业和科学技术中广泛应用的永磁材料包括铸造永磁材料、铁氧体永磁材料、稀土永磁材料和其他永磁材料四大类。稀土永磁体自问世以来,大力推动了永磁体的发展,也促进了社会相关行业的巨大进步。这类磁体是以稀土金属和过渡族金属(co、fe)化合物为基础的。一般情况下,稀土元素提供强的磁晶各向异性,而co或fe产生较高的饱和磁化强度和居里温度。稀土永磁材料发展到今天,共经历了三个阶段。第一代是具有cacu5型结构,空间群p6/mmm的smco5永磁体。问世初期论磁能积达到244.9kj/m3,有着较好的磁晶各向异性,磁晶各向异性常数ku1=15~19

×

103kj/m3。而且居里温度高达740℃,能够在-50-150℃的较宽温度范围下工作,拥有较强的温度稳定性。第二代也是以sm、co为原材料,在高温下能保持th2ni

17

型六方结构,低温下则转变为th2zn

17

型菱方结构的sm2co

17

永磁体。sm2co

17

具备比第一代永磁体材料更佳的性能,且居里温度更高,达到926℃。在前面两代永磁材料的推动下,第三代永磁材料nd2fe

14

b问世。一直到今天,nd2fe

14

b依然是工业上最常用的永磁材料,其优势主要为nd、fe、b这三种元素比较丰富,且成本不高,在资源上限制不大。nd2fe

14

b的出现刷新了很多性能上的数据,综合性能优于前两代永磁材料,虽然矫顽力并非最大,但理论磁能积值遥遥领先,可达64mgoe。室温各向异性常数k1=4.2mj/m3,k2=0.7mj/m3。但是nd2fe

14

b永磁体最大的缺点是居里温度(~315℃)较低,温度稳定性较差,限制了其在高温环境下工作的可能性。

3.自第一代1:5(cacu5)型、第二代2:17(th2ni

17

)型及第三代2:14:1(nd2fe

14

b)永磁材料问世以来,广大专家学者对永磁材料的开发进行了大量研究,并衍生了许多新型的永磁材料。reco3金属间化合物具有较大的磁晶各向异性和重要的饱和磁化强度特性,是co子晶格的3d巡游磁性和re子晶格的4f局域磁性结合的结果。其中晶体结构和晶界组织决定了reco3金属间化合物有着很强的3d-3d、3d-4f、4f-4f之间的磁耦合作用。

4.技术的缺陷和不足:

5.通过氩弧熔炼和热处理后的gdco3化合物,表现为软磁性,室温测试后的磁场回线显示矫顽力极弱,而且制备周期较长,效率低下。我们发明的gdco3薄带材料,当在熔炼后增加甩带急冷工艺后,再经过短时间热处理,化合物就会出现永磁性能,可以获得很高的矫顽力,而且制备周期显著缩短。gdco3化合物是一种有应用前景的稀土永磁材料。

技术实现要素:

6.本发明的目的在于解决上述现有技术存在的缺陷,提供一种gd,co永磁材料及制

备方法,由稀土gd和co为原材料,按照1:3的原子配比称量,经熔炼、甩带急冷(20、25、30m/s)和热处理制备得化学式为gdco3的菱方相永磁材料,所得材料具有puni3型的晶体结构;居里温度为611k,在室温时,饱和磁化强度为6.6-66.4emu/g,矫顽力0.083-13.845koe。

7.本发明采用如下技术方案:

8.一种gd,co永磁材料的制备方法,具体操作为:

9.步骤1.原料的熔炼,根据化学式gdco3,按照1:3的化学计量比称量稀土gd和co,后通过氩弧熔炼法制备成gdco3合金;

10.步骤2.原料的甩带,将步骤1制备的gdco3合金再感应熔炼成液态后,以20-30m/s的轮毂速度下,快冷成gdco3薄带,形成gd原子和co原子为1:3成分均匀的稳定相。

11.步骤3.材料的热处理,将步骤2制备的gdco3薄带在真空条件下,以热处理温度为650℃-800℃,热处理时间为0.5h-2h,然后放入冰水混合物中迅速冷却至室温,并浸泡半个小时的热处理方法,形成晶体结构稳定的gdco3永磁材料。

12.一种gd,co永磁材料,经过甩带急冷处理和/或热处理的化学式为gdco3的菱方相永磁材料,所得材料具有puni3型的晶体结构;居里温度为611k,在室温时,饱和磁化强度为6.6-66.4emu/g,矫顽力0.083-13.845koe。

13.本发明的有益效果:

14.1.gdco3化合物在熔炼、热处理后的样品的为软磁性,但当加入甩带工艺后变化为硬磁性。

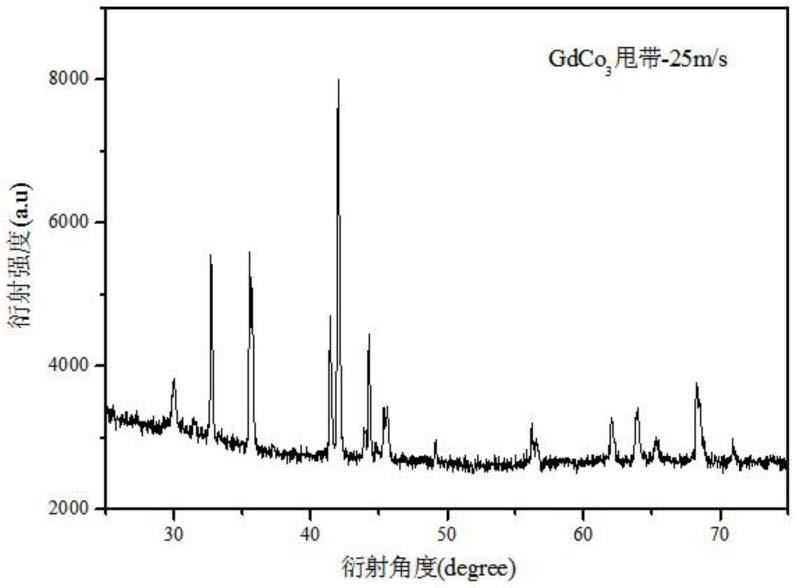

15.2.gdco3永磁材料经甩带处理后由于结晶度增加,晶粒细化而出现大的矫顽力,室温矫顽力可达13.845koe,远优于其他永磁材料。

16.3.通过“氩弧熔炼和甩带急冷”的方法就可制备该性能优异的永磁材料,制备方法简单、易操作、流程少,有好的工业应用前景。

17.4.gdco3永磁材料经甩带处理后具有明显的脆性,通过研磨可以轻松获得gdco3永磁粉末材料,便于后续混入树脂材料挤塑、注塑、压铸成各种需要的形状。

18.5.该制备工艺热处理时间少,生产周期短,效率高。

19.6.gdco3化合物配料简单,原材料不含易挥发元素,容易合成。

20.7.gdco3薄带具有很好的取向,不同方向呈现不同磁性能。

附图说明

21.图1为gdco3在25m/s下制备薄带的单相xrd图谱;

22.图2为gdco3在25m/s下制备薄带的形貌图;

23.图3为gdco3薄带在室温时冷却方向平行磁场方向的磁场回线;

24.图4为gdco3薄带在室温时冷却方向垂直磁场方向的磁场回线;

25.图5为gdco3薄带在650℃退火0.5h后在室温时冷却方向平行磁场方向的磁滞回线;

26.图6为gdco3薄带在650℃退火0.5h后在室温时冷却方向垂直磁场方向的磁场回线;

27.图7为gdco3薄带在800℃退火1h后在室温时冷却方向平行磁场方向的磁滞回线;

28.图8为gdco3薄带在800℃退火1h后在室温时冷却方向垂直磁场方向的磁滞回线;

29.图9为gdco3薄带在800℃退火2h后在室温时冷却方向平行磁场方向的磁滞回线;

30.图10为gdco3薄带在800℃退火2h后在室温时冷却方向垂直磁场方向的磁滞回线;

31.图11为gdco3合金在800℃退火7天的单相xrd图谱;

32.图12为gdco3合金在800℃退火7天后的形貌图;

33.图13为gdco3合金在800℃退火7天后在室温时的磁滞回线;

34.图14为本发明的制备流程图。

具体实施方式

35.为使本发明的目的、技术方案和优点更加清楚,下面对本发明中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

36.如图2和图12所示,一种gd,co永磁材料,经过甩带急冷处理和/或热处理的化学式为gdco3的菱方相永磁材料,所得材料具有puni3型的晶体结构;居里温度为611k,在室温时,饱和磁化强度为6.6-66.4emu/g,矫顽力0.083-13.845koe。

37.实验例1

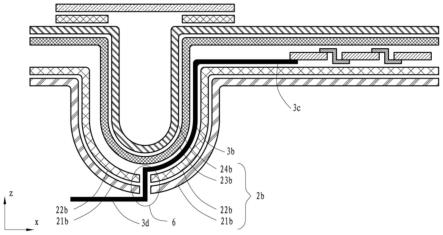

38.如图14所示,一种gd,co永磁材料的制备方法,包括以下步骤:

39.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

40.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以25m/s的辊轴速度下把熔化的样品,急冷成薄带状。

41.为了检测样品成分结构,进行了x射线衍射测试,测试结果如图1所示,gdco3材料具有puni3型菱方的单相晶体结构。

42.为了验证样品是单相结构,使用金相测试,具体方法是通过把样品镶嵌后磨出金相,用扫描电子显微镜(sem)观察金相,测试结果如图2所示,sem图片显示样品只有一种金相组织。

43.为了测试样品室温下的磁滞回线,利用振动样品磁强计(vsm)对样品进行磁性能测试,具体方法如下:

44.(1)选取1-20mg的样品,应用最大为2t的外磁场,将gdco3永磁材料冷却方向平行放置于外磁场方向,其磁矩在2t外磁场下已经达到饱和,饱和磁化强度(ms)为20.1emu/g,室温时矫顽力为2.698koe,测试结果如图3所示。

45.(2)未作说明步骤与(1)相同,不同之处在于gdco3永磁材料冷却方向垂直放置于磁场方向,饱和磁化强度(ms)为13.2emu/g,室温时矫顽力为2.315koe,测试结果如图4所示。为了证明不同甩带辊轴冷却速度对材料性能的影响,提供对比例1、对比例2,即制备了更慢和更快辊轴速度冷却的gdco3永磁材料。

46.对比例1

47.一种gd,co永磁材料的制备方法,未作说明步骤与实施例1相同,不同之处在于,步骤2中的辊轴速度为20m/s,即用较慢速度冷却。

48.所得gdco3永磁材料的磁性能,如图3、如图4所示,室温时冷却方向平行于磁场方

向的矫顽力为1.889koe,饱和磁化强度为23.6emu/g,冷却方向垂直于磁场方向的矫顽力为2.008koe,饱和磁化强度为8.5emu/g。

49.对比例2

50.一种gd,co永磁材料的制备方法,未作说明步骤与实施例1相同,不同之处在于:步骤2中的辊轴速度为30m/s,即用更快速度冷却。

51.所得gdco3永磁材料的磁性能,如图3、图4所示,室温时冷却方向平行于磁场方向的矫顽力为3.159koe,饱和磁化强度为15.9emu/g,冷却方向垂直于磁场方向的矫顽力为4.675koe,饱和磁化强度为7.2emu/g。

52.为了证明退火工艺对材料性能的影响,提供实施例2,制备了退火温度为650℃,退火时间为0.5h的gdco3永磁材料。

53.实施例2

54.一种gd,co永磁材料的制备方法,包括以下步骤:

55.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

56.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以25m/s的辊轴速度下把熔化的样品,急冷成薄带状;

57.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入650℃的退火炉中热处理0.5h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

58.所得gdco3永磁材料的磁性能,如图5、图6所示,室温时冷却方向平行于磁场方向的矫顽力为2.499koe,冷却方向垂直于磁场方向的矫顽力为2.401koe。

59.为了证明退火工艺对不同甩带辊轴冷却速度下材料性能的影响,提供对比例3、对比例4,即制备了更慢和更快辊轴速度冷却下,退火温度为650℃,退火时间为0.5h的gdco3永磁材料。

60.对比例3

61.一种gd,co永磁材料的制备方法,包括以下步骤:

62.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

63.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以20m/s的辊轴速度下把熔化的样品,急冷成薄带状;

64.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入650℃的退火炉中热处理0.5h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

65.所得gdco3永磁材料的磁性能,如图5、如图6所示,室温时冷却方向平行于磁场方向的矫顽力为1.761koe,饱和磁化强度为29.6emu/g,冷却方向垂直于磁场方向的矫顽力为1.740koe,饱和磁化强度为25.2emu/g。

66.对比例4

67.一种gd,co永磁材料的制备方法,包括以下步骤:

68.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方

法将配好的样品制备成gdco3合金;

69.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以30m/s的辊轴速度下把熔化的样品,急冷成薄带状;

70.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入650℃的退火炉中热处理0.5h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

71.所得gdco3永磁材料的磁性能,如图5、图6所示,室温时冷却方向平行于磁场方向的矫顽力为3.176koe,饱和磁化强度为18.6emu/g,冷却方向垂直于磁场方向的矫顽力为3.642koe,饱和磁化强度为16.3emu/g。

72.为了证明退火温度和退火时间对材料性能的影响,提供实施例3,制备了退火温度为800℃,退火时间为1h的gdco3永磁材料。

73.实施例3

74.一种gd,co永磁材料的制备方法,包括以下步骤:

75.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

76.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以25m/s的辊轴速度下把熔化的样品,急冷成薄带状;

77.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理1h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

78.所得gdco3永磁材料的磁性能,如图7、图8所示,室温时冷却方向平行于磁场方向的矫顽力为12.044koe,饱和磁化强度为19.1emu/g,冷却方向垂直于磁场方向的矫顽力为12.057koe,饱和磁化强度为16.6emu/g。

79.为了证明退火温度和退火时间对不同甩带辊轴冷却速度下材料性能的影响,提供对比例5、对比例6,即制备了更慢和更快辊轴速度冷却下,退火温度为800℃,退后时间为1h的gdco3永磁材料。

80.对比例5

81.一种gd,co永磁材料的制备方法,包括以下步骤:

82.步骤(1)按照原子百分比1:3的配比,称量原材料稀土gd和co,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

83.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以20m/s的辊轴速度下把熔化的样品,急冷成薄带状;

84.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理1h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

85.所得gdco3永磁材料的磁性能,如图7、图8所示,室温时冷却方向平行于磁场方向的矫顽力为0.411koe,饱和磁化强度为71emu/g,冷却方向垂直于磁场方向的矫顽力为0.408koe,饱和磁化强度为66.4emu/g。

86.对比例6

87.一种gd,co永磁材料的制备方法,包括以下步骤:

88.步骤(1)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

89.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以30m/s的辊轴速度下把熔化的样品,急冷成薄带状;

90.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理1h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

91.所得gdco3永磁材料的磁性能,如图7、图8所示,室温时冷却方向平行于磁场方向的矫顽力为13.854koe,饱和磁化强度为8.9emu/g,冷却方向垂直于磁场方向的矫顽力为10.069koe,饱和磁化强度为6.6emu/g。

92.为了进一步证明退火时间对材料性能的影响,提供实施例4,制备了退火温度为800℃,退火时间为2h的gdco3永磁材料。

93.实施例4

94.一种gd,co永磁材料的制备方法,包括以下步骤:

95.步骤(1)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

96.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以25m/s的辊轴速度下把熔化的样品,急冷成薄带状;

97.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理2h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

98.所得gdco3永磁材料的磁性能,如图9、如图10所示,室温时冷却方向平行于磁场方向的矫顽力为9.875koe,饱和磁化强度为21.3emu/g,冷却方向垂直与磁场方向的矫顽力为9.890koe,饱和磁化强度为19.2emu/g。

99.对比例7

100.一种gd,co永磁材料的制备方法,包括以下步骤:

101.步骤(1)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

102.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以20m/s的辊轴速度下把熔化的样品,急冷成薄带状;

103.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理2h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

104.所得gdco3永磁材料的磁性能,如图9、如图10所示,室温时冷却方向平行于磁场方向的矫顽力为10.642koe,饱和磁化强度为17.6emu/g,冷却方向垂直与磁场方向的矫顽力为10.777koe,饱和磁化强度为14.2emu/g。

105.对比例8

106.一种gd,co永磁材料的制备方法,包括以下步骤:

107.步骤(1)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

108.步骤(2)将步骤(1)制备的gdco3合金在氩气环境的感应熔炼甩带装置中,以30m/s的辊轴速度下把熔化的样品,急冷成薄带状;

109.步骤(3)将步骤(2)制备的薄带状gdco3密封在真空石英管中,放入800℃的退火炉中热处理2h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡半个小时,制得gdco3材料。

110.所得gdco3永磁材料的磁性能,如图9、图10所示,室温时冷却方向平行于磁场方向的矫顽力为6.242koe,饱和磁化强度为17.7emu/g,冷却方向垂直于磁场方向的矫顽力为6.568koe,饱和磁化强度为15.5emu/g。

111.为了证明甩带急冷工艺对材料性能的影响,提供实施例5,制备了退火温度为800℃,退火时间为7天的gdco3永磁材料。

112.实施例5

113.一种gd,co永磁材料的制备方法,包括以下步骤:

114.步骤(1)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

115.步骤(2)按照原子百分比3:1的配比,称量原材料co和稀土gd,采用氩弧熔炼的方法将配好的样品制备成gdco3合金;

116.步骤(3)将步骤(1)制备的gdco3合金密封在真空石英管中,放入800℃的退火炉中热处理2h,热处理后放入冰水混合物中迅速冷却至室温,并浸泡7天,制得gdco3材料。

117.所得gdco3永磁材料的x射线结果如图11所示,表现为puni3型菱方的单相晶体结构。证明甩带急冷工艺和热处理工艺都能生成分布均匀、结构稳定的单相。

118.所得gdco3永磁材料的扫描电镜结果如图12所示,样品中只含有一种成分均匀的单相组织。

119.所得gdco3永磁材料的磁性能,如图13所示,室温时矫顽力为0.083koe,饱和磁化强度为27.1emu/g。

120.通过对比实施例3、对比例5、对比例6可以证明,甩带时的冷却速度对材料的永磁性能有重要影响,当辊轴速度为30m/s时材料在相同热处理条件下平行方向的矫顽力为13.854koe,是材料具有的最大矫顽力。所以该材料最佳辊轴速度是30m/s。

121.本发明材料系首次发现感应熔炼甩带急冷对gdco3化合物硬磁性能的激发特性。硬磁性的来源与晶粒大小和结晶程度有直接关系。说明在该种化合物中甩带急冷工艺会得到较小晶粒。热处理工艺直接促进化合物中结晶度的增加。室温时出现的硬磁性对深入研究与开发gdco3化合物的磁性能具有重要的意义。

122.最后应说明的是:以上实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的精神和范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。