1.本发明涉及煤化工技术领域,具体涉及脱汞吸附剂及其制备方法与应用。

背景技术:

2.由于单质汞(hg0)特殊的物理化学特性,如挥发性强、化学性质稳定、生物累积性显著、污染性和毒性较大等,已成为一种备受关注的全球性污染物。目前,各国都采取了相应的政策法规控制大气中hg0的排放,针对hg0的治理脱除技术进行了大量研究。hg0的控制技术主要包括脱硫脱硝除尘协同脱除、吸附法、光催化氧化、等离子体处理等技术;其中,活性炭吸附法因其原料来源广泛、价格低廉、具有较大的比表面积和良好的再生性能,在hg0的吸附脱除领域具有良好的应用前景。

3.煤液化油渣(clr)是煤液化过程中的副产物,相比燃烧、气化等方式,通过对clr进行萃取可以实现其分级高效利用。然而,萃余物保留了clr高碳、高灰的特点,且呈粉末状,尚未得到有效合理的研究利用。因此,大量萃余物的处理处置已成为一项需要迫切解决的问题。如能利用工业废弃物萃余物制备一种成本低廉且性能优异的脱汞吸附剂,将有望为工业萃余物的利用及汞污染的控制提供指导意义。

4.然而,由于clr萃余物呈粉末状,所制备的炭材料在运输时很容易引起危害较大的粉尘污染,且固定床反应器的床层压降和气阻较大,进一步限制了粉末状炭材料的直接应用。

技术实现要素:

5.本发明针对现有技术存在的煤液化油渣萃余物处理处置较难、粉末状煤液化油渣萃余物在固定床反应器中应用受限,以及现有的脱汞吸附剂制备流程复杂并且成本高的问题,提供一种脱汞吸附剂及其制备方法与应用。

6.为了实现上述目的,本发明第一方面提供一种制备脱汞吸附剂的方法,所述方法包括:

7.(1)在惰性气体存在下,将煤液化油渣萃余物和活化剂进行活化处理,得到活化物;

8.(2)将所述活化物与粘结剂在40-70℃下进行搅拌混合,得到前驱体;其中,所述粘结剂通过卤代烷烃和咪唑在50-120℃下进行聚合反应5-15h得到;

9.(3)在惰性气体存在下,将所述前驱体进行焙烧,得到脱汞吸附剂。

10.本发明第二方面提供一种脱汞吸附剂,根据前述第一方面所述的方法制备得到。

11.本发明第三方面提供前述第二方面所述的脱汞吸附剂在烟气脱汞中的应用。

12.通过上述技术方案,本发明将粉末状煤液化油渣萃余物进行活化得到的活化物与特定的粘结剂进行粘合,得到了脱汞性能优异的脱汞吸附剂,且制备方法简单,成本低廉。

附图说明

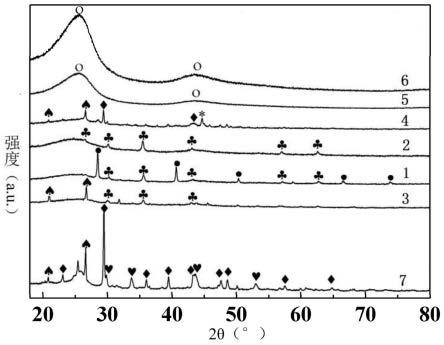

13.图1是本发明中煤液化油渣萃余物以及实施例1-2和对比例1-4中的各脱汞吸附剂的xrd图;其中,1-2分别代表实施例1-2所制备脱汞吸附剂的xrd图谱,3-6分别代表对比例1-4所制备脱汞吸附剂的xrd图谱,7代表煤液化油渣萃余物的xrd图谱;

14.图2是本发明实施例2的脱汞吸附剂的hg-tpd曲线。

具体实施方式

15.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

16.如前所述,本发明第一方面提供一种制备脱汞吸附剂的方法,所述方法包括:

17.(1)在惰性气体存在下,将煤液化油渣萃余物和活化剂进行活化处理,得到活化物;

18.(2)将所述活化物与粘结剂在40-70℃下进行搅拌混合,得到前驱体;其中,所述粘结剂通过卤代烷烃和咪唑在50-120℃下进行聚合反应5-15h得到;

19.(3)在惰性气体存在下,将所述前驱体进行焙烧,得到脱汞吸附剂。

20.本发明中,利用粘结剂对活化处理所得的活化物进行粘合处理,一方面能够减少粉末状的活化物所引起的粉尘污染,另一方面可使得所述活化物能够在固定床反应器中进行反应。采用本发明的粘结剂与活化物共同制备得到的脱汞吸附剂具有良好的脱汞性能。

21.本发明中,所述煤液化油渣萃余物是煤液化过程产生的煤液化油渣经萃取后得到的萃余物,进一步优选地,所述煤液化油渣萃余物的获得方法包括:在惰性气氛下,以煤焦油洗油、甲苯或四氢呋喃等作为萃取剂对煤液化油渣进行萃取,其中,煤液化油渣与萃取剂的重量比为1:(1-8),萃取在温度为常温至200℃、压力为0.01-1mpa的条件下进行,所得萃余产物即为所述煤液化油渣萃余物。

22.本发明中,煤液化油渣经萃取得到的萃余物为粉末状,优选条件下,所述煤液化油渣萃余物的平均粒径为150-180目。

23.根据本发明,优选条件下,所述煤液化油渣萃余物中,基于所述煤液化油渣萃余物的总量,sio2的含量为3-5重量%,caco3的含量为4-8重量%,fe

1-x

s的含量为2-10重量%,进而能够提高所述脱汞吸附剂的脱汞性能。

24.本发明中,所述fe

1-x

s是指磁黄铁矿,其中,x的数值范围为0-0.2。

25.本发明中,所述方法的步骤(1)还包括:在所述活化处理前,将所述煤液化油渣萃余物在100-120℃下进行干燥12-48h。

26.在本发明的一些优选实施方式中,活化剂通过和萃余物中的碳进行反应,将萃余物活化为多孔物质,从而能够显著提高所述脱汞吸附剂的脱汞性能,在步骤(1)中,所述煤液化油渣萃余物与活化剂的重量比为5:(2.5-4),优选为5:(3-4)。为了进一步优化所述脱汞吸附剂的脱汞性能,优选地,所述活化剂选自氢氧化钾、醋酸钾、碳酸钾和碳酸氢钾中的至少一种;进一步优选地,所述活化剂为醋酸钾。

27.根据本发明,为了进一步提高所述脱汞吸附剂的脱汞活性,优选条件下,在步骤

(1)中,所述活化处理的条件包括:温度为750-900℃,时间为1-4h;优选为温度为800-850℃,时间为1.5-2h。

28.本发明中,为了除去所述活化物中未完全反应的碱性活化剂,优选条件下,所述方法还包括:在步骤(1)后,将所述活化物洗涤至中性,然后在70-100℃下干燥8-24h。

29.本发明中,粘结剂的种类对所述活化物的物理化学性质(如比表面积)以及脱汞性能造成影响,只有采用特定的粘结剂才能够获得本发明所述脱汞吸附剂的脱汞性能;优选条件下,在步骤(2)中,所述卤代烷烃与咪唑的摩尔比为1:(0.2-1),优选为1:(0.3-0.5);进一步优选地,所述聚合反应的条件包括:温度为90-110℃,时间为7-9h。

30.本发明中,优选地,合成所述粘结剂使用的所述氯代烷烃为二氯甲烷。

31.根据本发明,在步骤(2)中,为了进一步优选所述脱汞吸附剂的脱汞性能,优选条件下,所述活化物与粘结剂的重量比为1:(0.5-1.5)。

32.根据本发明,在步骤(2)中,所述活化物与粘结剂的混合方法可以为本领域技术人员所知,只要能够实现二者均匀地混合即可。在本发明的一个优选实施方式中,所述搅拌混合的方法包括:在40-70℃下,将所述粘结剂加热至粘液状,然后加入所述活化物,进行搅拌混合,然后进行研磨至橡皮泥状,得到所述前驱体。

33.在本发明的一些优选实施方式中,在步骤(3)中,所述焙烧的条件包括:温度为500-800℃,时间为0.5-2h;优选为温度为650-750℃,时间为1-1.5h。在上述优选条件下,能够更充分暴露所述脱汞吸附剂中的活性位点,提高所述脱汞吸附剂的脱汞能力。

34.在本发明的一些优选实施方式中,所述方法进一步包括:在步骤(3)后,对所述脱汞吸附剂进行洗涤,通过对所述脱汞吸附剂进行洗涤,能够脱除所述脱汞吸附剂中的可溶性杂质,排除粘结剂中氯离子对脱汞性能的影响,提高所述脱汞吸附剂的比表面积和脱汞性能。

35.在本发明中,所述惰性气体可以为氮气、氦气、氩气等,优选为氮气。

36.在本发明中,对所述常温没有特别的限定,可以按照本领域中常规的理解,例如,10-30℃。

37.本发明第二方面提供一种根据前述第一方面所述的方法制备得到的脱汞吸附剂。

38.优选地,所述脱汞吸附剂的比表面积为30-100m2/g;微孔面积为10-70m2/g;优选地,所述脱汞吸附剂中,fe2o3的含量为5-9重量%,sio2的含量为3-5重量%。

39.本发明第三方面提供前述第二方面所述的脱汞吸附剂在烟气脱汞中的应用。

40.以下将通过实施例对本发明进行详细描述。以下实施例中,x射线衍射(xrd)晶相图测定在miniflex 600型x-射线衍射仪上进行,射线源为cu kα管电压40kv,管电流15ma,扫描速度8

°

/min,扫描范围2θ=15

°‑

80

°

;

41.微孔面积和比表面积均是使用micromeritics公司的asap2460氮吸附仪在液氮温度下测得样品的n2吸脱附曲线后,对吸附曲线进行bet拟合得到;

42.脱汞吸附剂中fe2o3、sio2及cao的含量通过epsilon1型x射线荧光光谱仪(xrf)测量得到。

43.以下实施例中,煤液化油渣萃余物来自神华煤制油化工有限公司鄂尔多斯煤制油分公司,为粉末状固体,平均粒径为150-180目;萃取物中sio2的含量为4重量%,caco3的含量为6重量%,fe

1-x

s的含量为7重量%。

44.实施例1

45.将煤液化油渣萃余物置于110℃鼓风干燥箱中干燥24h;

46.将5g的萃余物和3g的ch3cook搅拌混合均匀后置于管式炉中,在氮气保护下,在850℃下活化处理2h,得到活化物;

47.将活化物用蒸馏水反复洗涤至滤液为中性,将滤饼在80℃下干燥12h,制得粉末状脱汞吸附剂a850;

48.取64ml二氯甲烷(1mol)和27.23g的咪唑(0.4mol)置于聚四氟乙烯反应釜中,充分地搅拌均匀;将反应釜置于均相反应器内,在100℃下进行聚合8h,得到常温下为固体的聚合物粘结剂;

49.取3g的聚合物粘结剂于50℃下加热至粘液状,均匀地加入3g粉末状脱汞吸附剂a850,进行搅拌均匀及研磨,得到前驱体;

50.将前驱体置于管式炉中,在氮气保护下,在700℃下热解1h,得到粘结脱汞吸附剂a850p700。

51.实施例2

52.按照实施例1的方法,不同的是,还包括:将粘结脱汞吸附剂a850p700用蒸馏水反复洗涤至样品中无cl-存在。其他条件均同实施例1。制得粘结脱汞吸附剂a850p700-xi。

53.实施例3

54.按照实施例1的方法,不同的是,在活化处理中,量取萃余物的重量为5g,ch3cook的重量为2.5g(即煤液化油渣萃余物与ch3cook的重量比为5:2.5)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-1。

55.实施例4

56.按照实施例1的方法,不同的是,在活化处理中,量取萃余物的重量为5g,ch3cook的重量为4g(即煤液化油渣萃余物与ch3cook的重量比为5:4)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-2。

57.实施例5

58.按照实施例1的方法,不同的是,活化处理的温度为750℃,时间为4h。其他条件均同实施例1。得到粘结脱汞吸附剂a750p700。

59.实施例6

60.按照实施例1的方法,不同的是,活化处理的温度为900℃,时间为1h。其他条件均同实施例1。得到粘结脱汞吸附剂a900p700。

61.实施例7

62.按照实施例1的方法,不同的是,在合成粘结剂的步骤中,量取64ml二氯甲烷(1mol)和13.615g的咪唑(0.2mol)(即二氯甲烷与咪唑的摩尔比为1:0.2)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-3。

63.实施例8

64.按照实施例1的方法,不同的是,在合成粘结剂的步骤中,量取64ml二氯甲烷(1mol)和68.075g的咪唑(1mol)(即二氯甲烷与所述咪唑的摩尔比为1:1)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-4。

65.实施例9

66.按照实施例1的方法,不同的是,在制备前驱体的步骤中,量取1.5g聚合物粘结剂和3g粉末状脱汞吸附剂a850(即活化物与粘结剂的重量比为1:0.5)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-5。

67.实施例10

68.按照实施例1的方法,不同的是,在制备前驱体的步骤中,量取4.5g聚合物粘结剂和3g粉末状脱汞吸附剂a850(即活化物与粘结剂的重量比为1:1.5)。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-6。

69.实施例11

70.按照实施例1的方法,不同的是,在合成粘结剂的步骤中,聚合反应的条件包括:温度为90℃,时间为9h。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-7。

71.实施例12

72.按照实施例1的方法,不同的是:聚合反应的条件包括:温度为110℃,时间为7h。其他条件均同实施例1。得到粘结脱汞吸附剂a850p700-8。

73.实施例13

74.按照实施例1的方法,不同的是:前驱体焙烧的温度为500℃,时间为2h。其他条件均同实施例1。得到粘结脱汞吸附剂a850p500。

75.实施例14

76.按照实施例1的方法,不同的是:前驱体焙烧的温度为800℃,时间为1h。其他条件均同实施例1。得到粘结脱汞吸附剂a850p800。

77.对比例1

78.按照实施例1的方法,不同的是粉末状煤液化油渣萃余物未经ch3cook活化,直接粘结,方法如下:

79.将煤液化油渣萃余物置于110℃鼓风干燥箱中干燥24h;

80.取64ml二氯甲烷和27.23g的咪唑置于聚四氟乙烯反应釜中,充分地搅拌均匀;将反应釜置于均相反应器内,在100℃下进行聚合8h,得到常温下为固体的聚合物粘结剂;

81.取3g的聚合物粘结剂于50℃下加热至粘液状,均匀地加入3g粉末状煤液化油渣萃余物,进行搅拌均匀及研磨,得到前驱体;

82.将前驱体置于管式炉中,在氮气保护下,在700℃下热解1h,制得粘结脱汞吸附剂p700。

83.对比例2

84.按照实施例1的方法,不同的是粉末状煤液化油渣萃余物先进行粘结,后经ch3cook活化,方法如下:

85.按照对比例1的方法制备粘结脱汞吸附剂p700;

86.将5g粘结脱汞吸附剂p700和3g的ch3cook搅拌混合均匀,置于管式炉中,在氮气保护下,在850℃下活化处理2h,得到活化物;

87.将活化物用蒸馏水反复洗涤至滤液为中性,将滤饼在80℃下干燥12h,制得粘结脱汞吸附剂p700a850。

88.对比例3

89.按照实施例1的方法,不同的是粉末状煤液化油渣萃余物先进行hcl和hf脱灰脱矿

处理,再进行粘结,方法如下:

90.将粉末状煤液化油渣萃余物置于110℃鼓风干燥箱中干燥24h;

91.将100g粉末状萃余物加入600ml的hcl溶液(6mol/l)中,在室温下搅拌12h后,然后用蒸馏水反复洗涤至滤液为中性且无cl-存在,将滤饼在60℃下干燥12h,得到hcl洗涤样;

92.将50g的hcl洗涤样加入375ml的氢氟酸水溶液(40重量%)中,在室温下搅拌12h后,用蒸馏水反复洗涤至滤液为中性且无f-存在,将滤饼在60℃下干燥12h,得到hcl-hf洗涤样;

93.取64ml二氯甲烷和27.23g的咪唑置于聚四氟乙烯反应釜中,充分地搅拌均匀;将反应釜置于均相反应器内,在100℃下进行聚合8h,得到常温下为固体的聚合物粘结剂;

94.取3g的聚合物粘结剂于50℃下加热至粘液状,均匀地加入3g的hcl-hf洗涤样,进行搅拌均匀及研磨,得到前驱体;

95.将前驱体置于管式炉中,在氮气保护下,在700℃下热解1h,制得粘结脱汞吸附剂h-p700。

96.对比例4

97.按照实施例1的方法,不同的是粉末状煤液化油渣萃余物先进行hcl和hf脱灰脱矿处理,再进行ch3cook活化和粘结,方法如下:

98.按照对比例3的方法制备hcl-hf洗涤样;

99.取5g的hcl-hf洗涤样和3g的ch3cook,搅拌混合均匀,置于管式炉中,在氮气保护下,在850℃下活化处理2h,得到活化物;

100.将活化物用蒸馏水反复洗涤至滤液为中性,将滤饼在80℃下干燥12h,制得粉末状脱汞吸附剂h-a850;

101.取64ml的二氯甲烷和27.23g的咪唑置于聚四氟乙烯反应釜中充分地搅拌均匀;将反应釜置于均相反应器内,在100℃下进行聚合8h,得到常温下为固体的聚合物粘结剂;

102.取3g聚合物粘结剂于50℃下加热至粘液状,均匀地加入3g粉末状脱汞吸附剂h-a850,进行搅拌均匀及研磨,得到前驱体;

103.将前驱体置于管式炉中,在氮气保护下,在700℃下热解1h,制得粘结脱汞吸附剂h-a850p700。

104.对比例5

105.按照实施例1的方法,不同的是所采用的粘结剂为淀粉,方法如下:

106.将煤液化油渣萃余物置于110℃鼓风干燥箱中干燥24h;

107.将5g的萃余物、3g的ch3cook和5g的淀粉研磨混合均匀,加入蒸馏水进行搅拌,将混合物置于80℃鼓风干燥箱中干燥12h后,置于管式炉中,在氮气保护下,在850℃下活化处理2h,得到活化物;

108.将活化物用蒸馏水反复洗涤至滤液为中性,将滤饼在80℃下干燥12h,制得脱汞吸附剂a850-d。

109.对比例6

110.按照实施例1的方法,不同的是所采用的卤代烷烃为三氯甲烷,方法如下:

111.将煤液化油渣萃余物置于110℃鼓风干燥箱中干燥24h;

112.将5g的萃余物和3g的ch3cook搅拌混合均匀后置于管式炉中,在氮气保护下,在

850℃下活化处理2h,得到活化物;

113.将活化物用蒸馏水反复洗涤至滤液为中性,将滤饼在80℃下干燥12h,制得粉末状脱汞吸附剂a850;

114.取81ml三氯甲烷(1mol)和27.23g的咪唑(0.4mol)置于聚四氟乙烯反应釜中,充分地搅拌均匀;将反应釜置于均相反应器内,在100℃下进行聚合8h,得到常温下为固体的聚合物粘结剂;

115.取3g的聚合物粘结剂于50℃下加热至粘液状,均匀地加入3g粉末状脱汞吸附剂a850,进行搅拌均匀及研磨,得到前驱体;

116.将前驱体置于管式炉中,在氮气保护下,在700℃下热解1h,得到粘结脱汞吸附剂a850p700-9。

117.实验例1

118.对实施例1-14以及对比例1-6制备的脱汞吸附剂进行脱汞性能评价,评价实验在固定床反应器上进行,反应条件为:温度为150℃,模拟烟气由40

±

2μg/m

3 hg0、4体积%o2和n2组成,总流量为1000ml/min,空速为1.5

×

105h-1

,脱汞吸附剂筛分至40-60目。

119.脱汞吸附剂的脱汞效率(η)通过以下公式计算得到:η(%)=(1-c0/c1)

×

100%,其中c0和c1分别表示由lumex 915m测汞仪所测的固定床反应器的出口和入口处的hg0浓度(μg/m3);评价结果如表1所示。

120.表1

121.[0122][0123]

从表1可以看出,实施例1制备的脱汞吸附剂a850p700表现出较好的脱汞性能,其脱汞效率在2h内从93%降至85%。

[0124]

通过实施例1与实施例2对比可以看出,脱汞吸附剂a850p700经水洗后制备得到的脱汞吸附剂a850p700-xi的脱汞性能更为稳定,2h内吸附剂的脱汞效率均稳定在92%以上。

[0125]

通过实施例1与对比例1对比可以看出,脱汞吸附剂p700的脱汞性能较差,2h内脱汞效率从27%降至24%,表明活化剂活化对脱汞吸附剂的脱汞性能有较大的影响。

[0126]

通过实施例1与对比例2对比可以看出,活化和粘结的进行顺序也影响着脱汞吸附剂的脱汞性能,对比例2制备得到的脱汞吸附剂p700a850的脱汞效率2h内从67%降至了51%。

[0127]

通过实施例1与对比例3-4对比可以看出,煤液化油渣萃余物的灰分对脱汞吸附剂的脱汞性能影响较大。

[0128]

通过实施例1与对比例5-6对比可以看出,通过二氯甲烷和咪唑制备的粘结剂可使得脱汞吸附剂表现出更好的脱汞性能。

[0129]

实验例2

[0130]

对实施例1-14以及对比例1-6制备的脱汞吸附剂进行n2吸附-脱附表征,表征结果

如表2所示。并对实施例1和实施例2制备的脱汞吸附剂通过xrf进行元素含量测定。

[0131]

表2

[0132][0133][0134]

从表2中可以看出,实施例1制备得到的脱汞吸附剂a850p700的bet比表面积为50.99m2/g;实施例2中,经水洗后的脱汞吸附剂a850p700-xi比表面积增大至90.25m2/g,说明对焙烧得到的脱汞吸附剂进行洗涤能够提高其比表面积和微孔面积。

[0135]

此外,xrf测试表明,实施例1制备得到的脱汞吸附剂a850p700中sio2的含量为4重量%,fe2o3的含量为7重量%;实施例2中,经水洗后的粘结脱汞吸附剂a850p700-xi中sio2的含量为4重量%,fe2o3的含量为8重量%。

[0136]

对比例1制备得到的脱汞吸附剂p700的比表面积仅有4.36m2/g,这可能是造成其脱汞效率较差的原因,说明活化剂活化能够显著提高煤液化油渣萃余物的比表面积。

[0137]

对比例2制备得到的脱汞吸附剂p700a850具有较大的比表面积(181.87m2/g),但

其脱汞性能相比实施例1的a850p700较差,表明该吸附剂吸附汞的过程中有化学活性位影响其脱汞性能,煤液化油渣萃余物的活化和粘结顺序对脱汞吸附剂的脱汞性能有较大的影响。

[0138]

对比例3和对比例4中,煤液化油渣萃余物经hcl和hf脱灰处理后,h-p700和h-a850p700的比表面积分别为68.05和120.32m2/g,但其脱汞效率2h内均低于50%,表明煤液化油渣萃余物中的灰分对所制得脱汞吸附剂的脱汞性能有较大的影响。

[0139]

对比例5中,通过淀粉粘结并以活化剂活化制备的脱汞吸附剂的比表面积为48.17m2/g,与实施例1所制备吸附剂的比表面积基本相当;对比例6的脱汞吸附剂的比表面积明显小于实施例1制备的吸附剂。但对比例5和对比例6的脱汞吸附剂的脱汞性能均比实施例1的脱汞吸附剂显著更低,表明比表面积不是影响吸附剂脱汞活性的唯一因素,而粘结剂的性质对所制得的脱汞吸附剂的脱汞活性影响较大。

[0140]

实验例3

[0141]

对原料煤液化油渣萃余物(cyw)及实施例1-2和对比例1-4制备的脱汞吸附剂进行xrd表征测定吸附剂的晶型结构,表征结果如图1所示,其中,

◆

代表caco3的特征峰,代表fe

1-x

s的特征峰,代表sio2的特征峰,代表fe2o3的特征峰,

●

代表kcl的特征峰,代表fe的特征峰,o代表c的特征峰。

[0142]

从图1可以看出,煤液化油渣萃余物(cyw)中的晶型主要为sio2、caco3和fe

1-x

s,萃余物直接进行粘结所制备的吸附剂p700(对比例1)中的主要晶相为sio2和fe2o3,表明caco3经焙烧被分解。

[0143]

煤液化油渣萃余物(cyw)先经活化剂活化之后再进行粘结所制备吸附剂a850p700(实施例1)中的主要晶相为kcl和fe2o3(而由实验例2中的xrf测试可知,实施例1制备得到的脱汞吸附剂a850p700中sio2的含量为4重量%,可能是由于a850p700中sio2以无定型存在的原因,导致xrd未能测出sio2晶相),经水洗后制备的吸附剂a850p700-xi(实施例2)中的主要晶相为fe2o3,kcl晶相消失,表明脱汞吸附剂表面的kcl被蒸馏水洗去,且fe2o3是脱汞的主要活性位。

[0144]

煤液化油渣萃余物(cyw)先进行粘结后经活化剂活化所制备吸附剂p700a850(对比例2)中的主要晶相为sio2、caco3和fe;煤液化油渣萃余物(cyw)经hcl和hf脱灰后,直接粘结以及先经活化剂活化后再进行粘结所制备吸附剂(对比例3和对比例4)的主要晶相均为碳,没有出现fe2o3和sio2的特征峰,说明灰分的流失可能是该吸附剂脱汞性能较差的原因。

[0145]

实验例4

[0146]

对实施例2所制备的脱汞吸附剂a850p700-xi经脱汞后的样品进行hg-tpd(程序升温脱附)表征,方法如下:将吸附汞后的a850p700-xi吸附剂在n2气氛下以5℃/min进行程序升温至550℃进行的汞的释放,结果如图2所示。

[0147]

从图2可以看出,吸附汞后的a850p700-xi的吸附剂中汞的释放峰在330℃,归因于hgo的释放,而hgcl2的释放峰在138

±

4℃左右,可以排除吸附剂中cl-的影响,表明该吸附剂表面的fe2o3是其主要的脱汞活性位。

[0148]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于

本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。