1.本发明涉及塔式起重机液压系统技术领域,具体是一种微动操控和背压匹配的塔机顶升液压系统及控制阀组。

背景技术:

2.塔式起重机顶升液压系统是塔式起重机完成自身升降的动力单元,液压系统主要有重载顶升、重载下降、空载回收三种工况。在顶升和下降到位时,需要穿销轴将塔机套架和标准节联接固定,如何实现套架和标准节两两销轴孔精确对正,一直是塔式起重机液压系统技术研究问题,以往产品中设计有进油节流调速阀或者回油节流调速阀进行调节的,但是效率较低,精度不高。如果采用比例阀,则成本太高,无竞争优势,无法在当前塔机行业立足发展。为防止活塞杆因自重而自动下滑,塔机顶升油缸有杆腔控制回路设计背压,以往产品采用内控式平衡阀作为其自重负载的背压阀,但是成本高、加工较复杂。

3.中国专利公开了一种塔机顶升液压系统及其集成阀组(cn203962535u),集成阀组包括形成阀组总阀体的集成基块,集成基块设有进油口、回油口,以及两个工作油口;且,阀组还包括换向阀阀芯和第一溢流阀阀芯,集成基块设有插装孔,换向阀阀芯、第一溢流阀阀芯均插装于对应的插装孔;集成基块还设有对应的流道,以使插装后,换向阀阀芯、第一溢流阀阀芯与集成基块配合,形成第一溢流阀和换向阀,第一溢流阀连通进油口和回油口。

4.上述技术存在以下不足:1、换向阀阀芯在阀口打开和关闭过程调速特性差,难以满足塔机穿销精准定位需求,导致操作不便;2、专利中提到集成阀组,包括换向阀阀芯和第一溢流阀阀芯、第二溢流阀阀芯、第三溢流阀阀芯、平衡阀阀芯、以及集成块,结构复杂,集成块有较多的插装阀孔和油口,加工难度大,成本高;3、采用平衡阀提供平衡顶升横梁和活塞杆自重之和的负载背压,来防止活塞杆自动下滑,平衡阀占用空间大,且成本较高。

技术实现要素:

5.为解决上述技术问题,本发明提供一种微动操控和背压匹配的塔机顶升液压系统及控制阀组。

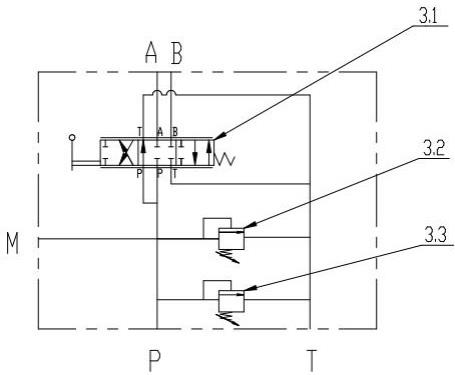

6.本发明通过以下技术方案实现:一种控制阀组,包括阀体,阀体上开设有油口a、油口b、油口m、油口p和油口t,油口m与油口p连通;所述阀体中安装有手动比例换向阀、溢流阀、安全阀;所述安全阀连接在阀体油口p和阀体油口t之间;所述溢流阀连接在阀体油口p和阀体油口t之间;所述手动比例换向阀进油口连接阀体油口p,手动比例换向阀回油口连接阀体油口t,手动比例换向阀出油口连接阀体油口a和油口b。

7.其进一步是:所述手动比例换向阀具有左位、中位、右位三个工作位置,手动比例换向阀包括安装在阀体中的换向阀芯和安装在阀体上的换向阀手柄,换向阀手柄连接换向阀芯的一端;当手动比例换向阀处于中位时,油口p、油口t相通;当手动比例换向阀处于右位时,油口p、油口a相通,油口b、油口t相通;当手动比例换向阀处于左位时,油口p、油口b相通,油口a、油口t相通。

8.所述换向阀芯的p-a轴肩和p-b轴肩上开设有复合节流槽;所述复合节流槽包括u型节流槽和v型节流槽,v型节流槽过度连接在u型节流槽的内侧;所述u型节流槽的节流区间占轴肩行程宽度的20%-27%,v型节流槽的节流区间占轴肩行程宽度的40%-53%。

9.所述换向阀芯的p-a轴肩和p-b轴肩上均开设有两个复合节流槽,每个轴肩上复合节流槽沿换向阀芯轴心180

°

对称分布。

10.当所述手动比例换向阀处于右位,油口b与油口t相通时,油口b与油口t相通时,油口b到油口t之间的阀口形成1.5mpa-2.5mpa背压。

11.一种微动操控和背压匹配的塔机顶升液压系统,包括泵站;所述控制阀组油口p连接泵站,控制阀组油口t连接油箱,控制阀组油口a、油口b通过液压管路及接头对应连接顶升油缸无杆腔、有杆腔,控制阀组油口m连接压力表。

12.与现有技术相比,本发明的有益效果是:1、控制阀组集成手动换向阀、溢流阀、安全阀,液压系统具有手动换向控制、额定压力设定,安全压力保护功能,满足塔式起重机工况要求;2、手动比例换向阀的换向阀芯p-a轴肩、p-b轴肩设计有u v型二节节流槽,阀口面积具有良好的线性度和比例特性;

①

、在塔式起重机重载顶升和下降起步阶段,更加平稳;

②

、在标准节穿销轴时,换向阀可以微动操作实现平稳精准定位;3、手动比例换向阀的换向阀芯b-t阀口面积根据不同液压系统流量匹配设计,提供与顶升横梁负载相匹配的背压值;

①

、实现塔机顶升油缸活塞杆伸缩过程任意位置停止,避免自动下滑引起顶升油缸无杆腔吸空、建压缓慢、顶升无力;

②

、该背压压力进一步提高了液压系统刚度,在塔机重载顶升、下降过程更稳定;

③

、根据不同负载和流量,只需要匹配相应换向阀阀芯即可,通用性和系列化更好;

④

、替代了平衡阀的作用,因此可以省去平衡阀结构,降低成本,性价比高。

附图说明

13.图1是本发明实施例一控制阀组液压原理图;图2是本发明实施例一控制阀组主视图;图3是本发明实施例一控制阀组俯视图;图4是本发明实施例一中手动比例换向阀的安装结构示意图;图5是本发明实施例一中换向阀芯p-a轴肩的复合节流槽示意图;图6是本发明实施例一中换向阀芯p-a轴肩处的放大图图7是本发明实施例一中换向阀芯b-t阀口通油面积示意图。

14.图8是本发明实施例二塔机顶升液压系统液压原理图;图中:1、泵站;2、压力表;3、控制阀组;3.1、手动比例换向阀;3.11、换向阀芯;

3.111、复合节流槽;3.12、换向阀手柄;3.2、溢流阀;3.3、安全阀;3.4、阀体;4、液压管路及接头;5、顶升油缸。

具体实施方式

15.以下是本发明的一个具体实施例,现结合附图对本发明做进一步说明。

16.实施例一结合图8所示,一种微动操控和背压匹配的塔机顶升液压系统,包括泵站1和控制阀组3。控制阀组3油口p连接泵站1,控制阀组3油口t连接油箱,控制阀组3油口a、油口b通过液压管路及接头4对应连接顶升油缸5无杆腔、有杆腔,控制阀组3油口m连接压力表2。

17.实施例二一种应用于实施例一中的控制阀组,结合图1至图4所示,控制阀组包括阀体3.4,阀体3.4中安装有手动比例换向阀3.1、溢流阀3.2、安全阀3.3,阀体3.4上开设有油口a、油口b、油口m、油口p和油口t,油口m与油口p连通。安全阀3.3连接在阀体3.4油口p和阀体3.4油口t之间。溢流阀3.2连接在阀体3.4油口p和阀体3.4油口t之间。手动比例换向阀3.1进油口连接油口p,手动比例换向阀3.1回油口连接油口t,手动比例换向阀3.1出油口连接油口a和油口b。控制阀组集成了换向阀、溢流阀、安全阀,具有手动换向控制、额定压力设定,安全压力保护功能,满足塔式起重机工况要求。各油口通道为铸造油道,加工效率高,结构紧凑、成本低。

18.手动比例换向阀3.1具有左位、中位、右位三个工作位置,手动比例换向阀3.1包括安装在阀体3.4中的换向阀芯3.11和安装在阀体3.4上的换向阀手柄3.12。换向阀手柄3.12连接换向阀芯3.11的一端,用来控制换向阀芯3.11的移动。

19.换向阀手柄3.12不动时,换向阀芯3.11处于中位,油口p、油口t相通,液压油直接回泵站油箱,液压系统卸荷。向前推换向阀手柄3.12,换向阀芯3.11换向至右位,油口p、油口a相通,液压油进入顶升油缸5无杆腔;有杆腔液压油通过油口b、油口t相通回泵站油箱,顶升油缸5活塞杆伸出。向后拉换向阀手柄3.12,换向阀芯3.11换向至左位,油口p、油口b相通,液压油进入顶升油缸5有杆腔;无杆腔液压油通过油口a、油口t相通回泵站油箱,顶升油缸5活塞杆回收。

20.结合图4至图6所示,换向阀芯3.11的p-a轴肩和p-b轴肩上均开设有两个复合节流槽3.111,每个轴肩上复合节流槽3.111沿换向阀芯3.11轴心180

°

对称分布。复合节流槽3.111包括u节流槽和v型节流槽,v型节流槽过度连接在u节流槽的内侧。

21.节流区间与阀芯行程比例关系为:u型节流槽的节流区间占轴肩行程宽度的20%-27%,v型节流槽的节流区间占轴肩行程宽度的40%-53%,轴肩剩余区域为死区。复合节流槽3.111的设计保证了阀口具有良好的线性度和比例特性,调速范围更大,在微开口状态下有效降低了液压冲击,使塔式起重机重载顶升和下降起步阶段的更加平稳,同样微开口状态提供了较高的控制精度,当塔式起重机顶升到位需要销轴孔对正时,可以实现微动操作精准定位。

22.结合图4、图7所示,当手动比例换向阀3.1处于右位,油口b与油口t相通;此时,油口b到油口t之间的阀口形成1.5mpa-2.5mpa背压。b-t阀口背压设计,实现塔机顶升油缸活塞杆伸缩过程任意位置停止,避免自动下滑引起顶升油缸无杆腔吸空、建压缓慢、顶升无

力;进一步提高了液压系统刚度,在塔机重载顶升、下降过程更稳定。b-t阀口背压值可以根据不同负载和流量需求,来匹配b-t阀口面积实现,因此控制阀组其阀体为系列化、通用化设计,只需更换阀芯,加工简单,性价比高。

23.本实施例控制阀组的集成设设计,采用铸造油道,加工效率高,结构紧凑;控制阀组具备微动操控和背压匹配功能,不再需要在顶升油缸有杆腔回路的内控式平衡阀和低压溢流阀,大大降低了产品成本,提高产品性价比。本实施例解决了塔式起重机顶升标准节和套架销轴孔穿销时的精准定位问题,塔式起重机在重载顶升和下降起步阶段换向冲击问题,以及塔式起重机顶升横梁自重负载背压匹配问题,对于其他类似产品的设计具有借鉴意义。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。