1.本发明涉及化工领域,具体涉及一种过氧化氢环戊基苯裂解制备苯酚/环戊酮的方法。

背景技术:

2.苯酚是化学工业中重要的化合物,用它可制取酚醛树脂、己内酰胺、双酚a、水杨酸、苦味酸、五氯酚、2,4-d、己二酸、酚酞n-乙酰乙氧基苯胺等化工产品及中间体,在化工原料、烷基酚、合成纤维、塑料、合成橡胶、医药、农药、香料、染料、涂料和炼油等工业中有着重要用途。此外,苯酚还可用作溶剂、实验试剂和消毒剂,苯酚的水溶液可以使植物细胞内染色体上蛋白质与dna分离,便于对dna进行染色。目前传统生产苯酚的常见路线为异丙苯法。生产环戊酮可以通过己二酸缩合或环戊烯水合法生产。这些方法只能单一的生产苯酚或环戊酮,同时生产的经济效益低,存在生产过程使用的酸对设备腐蚀严重等问题。环戊基苯通过过氧化和酸解过程可同时生产高价值苯酚和环戊酮,原子利用率达到100%,该路线经济价值高。

3.过氧化氢环戊基苯酸解生产苯酚/环戊酮一般是在裂解催化剂的存在下,将环戊基-1-苯基-1-氢过氧化物分解成环戊酮和苯酚。所使用的裂解催化剂多为强腐蚀性硫酸。如美国专利no.6,037,513报道了过氧化氢环己基苯分解为苯酚和环己酮,裂解催化剂优选硫酸、磺酸、高氯酸、磷酸、盐酸、对甲苯磺酸、苯磺酸、氯化铝、发烟硫酸等。该方法主要的缺点是目标产物的选择性和收率较低,制约了其工业化生产的进程。

技术实现要素:

4.本发明的目的是为了克服现有技术存在的目标产物选择性和收率较低的问题,提供一种过氧化氢环戊基苯裂解制备苯酚/环戊酮的方法,该方法采用固体酸非均相催化裂解,能够得到较高收率和选择性的苯酚和环戊酮,还避免了强酸带来的腐蚀性。

5.本发明的发明人研究发现,通过将过氧化氢环戊基苯在固体酸催化剂存在下进行裂解反应,不仅过氧化氢环戊基苯的转化率高,而且目标产物苯酚和环戊酮的选择性和收率均较高。而将固体酸催化剂换成现有技术的液体强酸催化剂时,原料的转化率有所降低,而目标产物环戊酮的收率则大幅下降。究其原因,可能是因为液体强酸尽管也有较强的裂解催化作用,但同时还会导致环戊酮聚合以及其他副反应,从而导致目标产物环戊酮的收率明显下降。

6.为了实现上述目的,本发明提供一种过氧化氢环戊基苯裂解制备苯酚/环戊酮的方法,该方法包括:将过氧化氢环戊基苯原料在固体酸催化剂存在下进行裂解反应。

7.优选地,所述固体酸催化剂选自酸性粘土矿物、酸性有机共价框架化合物、碳基固体酸、酸性树脂和分子筛中的至少一种。

8.本发明摒弃了强腐蚀性液体酸的使用,采用固体酸非均相催化裂解,同时可得到较高收率和选择性的苯酚和环戊酮,减少了液体强酸对设备的腐蚀,同时减少了因液体酸

而造成的环戊酮的聚合,且有利于催化剂的回收,有利于绿色生产过程。

具体实施方式

9.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

10.本发明提供一种过氧化氢环戊基苯裂解制备苯酚/环戊酮的方法,该方法包括:将过氧化氢环戊基苯原料在固体酸催化剂存在下进行裂解反应。

11.在本发明中,所述固体酸催化剂可以为各种的呈酸性的物质,比如可以为固载化液体酸(如h3po4/硅藻土等)、氧化物(如al2o3、sio2等)、酸性粘土矿物、酸性有机共价框架化合物、碳基固体酸、酸性树脂和分子筛等等。

12.优选地,所述固体酸催化剂选自酸性粘土矿物、酸性有机共价框架化合物、碳基固体酸、酸性树脂和分子筛中的至少一种。

13.在本发明中,所述酸性粘土矿物可以为现有的各种酸性粘土矿物,优选地,所述酸性粘土矿物包括但不限于酸性蒙脱土、酸性海泡石和酸性高岭土。

14.在本发明中,所述酸性有机共价框架化合物可以为现有的各种酸性有机共价框架化合物,优选地,所述酸性有机共价框架化合物包括但不限于酸功能化的cof-1、cof-5、cof-6、cof-8和cof-10。其中,酸功能化是指将多种类型呈酸性的官能团接枝到酸性有机共价框架化合物上。

15.所述酸性有机共价框架化合物可以自制得到,也可以商购获得。

16.在本发明中,所述碳基固体酸可以为现有的各种碳基固体酸,优选地,所述碳基固体酸为碳基固体磺酸。

17.其中,所述碳基固体磺酸可以自制得到,也可以通过商购获得。

18.在本发明中,所述酸性树脂可以为本领域常规使用的酸性树脂,优选地,所述酸性树脂包括但不限于amberlyst15、amberlyst35、amberlyst36、amberlyst45、amberlyst21、amberlyst26、hnf-5w、nkc-9和nafin-h。

19.在本发明中,所述分子筛可以为本领域常规使用的分子筛,所述分子筛包括但不限于hβ分子筛、zsm-5分子筛、hy分子筛和mcm-22分子筛。

20.在本发明中,优选地,所述固体酸催化剂的总酸量为1-2.5mmol/g。

21.本发明所指的固体酸催化剂总酸量是催化剂在250℃、350℃、450℃和550℃的酸量总和,采用氨气程序升温脱附(nh

3-tpd)方法进行测定。其中250℃的酸量称为弱酸量;350℃和450℃的酸量总和称为中强酸量;550℃的酸量称为强酸量。具体测试方法为称取0.15g左右的固体酸催化剂(在20mpa挤压成型后研磨至20-40目)样品装入石英样品管,置于加热炉。以ar气为载气,升温至550℃,吹扫120min除去催化剂表面吸附杂质。然后降温至100℃,饱和吸附nh

3-he混合气(5%nh3 95%he)30min,继续以he气吹扫90min至基线平稳,脱去物理吸附的氨。以10℃/min升温至250℃,保持30min,脱除250℃以下可以被脱附的氨,并采用tcd检测器检测气体组分变化,继续升温至350℃、450℃以及550℃,并重复以上步骤以检测不同温度下可被脱附的氨。通过tcd检测器对不同温度段下得到的吸附曲线进行积

分,仪器自动计算得到不同温度下的酸量。

22.在本发明中,优选地,所述固体酸催化剂的酸强度h0为-4到-13。h0越大,酸强度越低,h0大于所述优选的酸强度时,该催化剂的裂解效果较差。

23.所述固体酸催化剂的酸强度h0的测定方法参见hammett指示剂法。

24.在本发明中,优选地,所述固体酸催化剂为酸性树脂和/或分子筛。

25.在本发明的优选的实施方式中,所述固体酸催化剂为分子筛,进一步优选为hβ分子筛,更进一步优选hβ分子筛的骨架硅铝比为15-60:1,比如可以为15:1、20:1、25:1、30:1、35:1、40:1、45:1、50:1、55:1、60:1以及任意两个值之间组成的任意范围,更优选为25-45:1。在所述优选的条件下,能够进一步提高过氧化氢环戊基苯反应的转化率和苯酚/环戊酮的选择性。

26.所述骨架硅铝比是指形成分子筛骨架的硅铝摩尔比,通过原子吸收分光光度法测定得到。

27.在本发明中,所述固体酸催化剂的用量可以在较宽的范围内选择,优选地,所述固体酸催化剂用量为过氧化氢环戊基苯原料的1-20重量%,例如可以为1、2、4、6、8、10、12、14、16、18、20重量%以及任意两个值之间组成的任意范围,优选为5-15重量%。在所述优选的条件下,能够进一步提高反应的转化率。

28.在本发明中,所述过氧化氢环戊基苯原料是指用作裂解反应原料的含有过氧化氢环戊基苯的物料,可以来源于环戊基苯的过氧化反应。所述过氧化氢环戊基苯原料中除了含有用于裂解反应的过氧化氢环戊基苯,也可以含有其他不对裂解反应造成不利影响的物质,例如可以含有环戊基苯。

29.应当理解的是,所述过氧化氢环戊基苯原料中除过氧化氢环戊基苯和环戊基苯之外,还有一些副产物的杂质。在引发剂不是过氧化氢环戊基苯的时候,还存在一定含量的引发剂。

30.在本发明中,所述过氧化氢环戊基苯原料中过氧化氢环戊基苯的含量可以在较宽的范围内选择,优选地,所述过氧化氢环戊基苯原料中,过氧化氢环戊基苯的含量为5-80重量%,例如可以为5、10、15、20、25、30、35、40、45、50、55、60、65、70、75、80重量%以及任意两个值之间组成的任意范围,优选为10-50重量%。在所述优选的条件下,能够进一步提高反应的选择性。

31.在本发明中,所述过氧化氢环戊基苯原料中环戊基苯的含量可以在较宽的范围内选择,优选地,所述过氧化氢环戊基苯原料中,环戊基苯的含量为20-95重量%,优选为50-90重量%。

32.在本发明中,所述过氧化氢环戊基苯原料的制备方法优选包括:将环戊基苯和引发剂混合得到混合物,向所述混合物中通入含氧气体,并在50-130℃下进行过氧化,得到过氧化氢环戊基苯原料。

33.在本发明中,所述过氧化的时间可以在较宽的范围内选择,优选地,所述过氧化的时间为2-24h,更优选为8-15h。

34.在本发明中,在50-130℃的条件下就能够实现环戊基苯的过氧化,优选地,所述过氧化的温度为80-110℃,比如可以为80、85、90、95、100、105、110℃以及任意两个值之间组成的任意范围。

35.在本发明中,使用的含氧气体可以为本领域常规含氧的气体,比如可以为空气、纯氧或者氧气与其他气体的混合气,其种类不受特别的限制。优选地,所述含氧气体中氧气的浓度为20-100体积%。

36.在本发明中,所述含氧气体的用量可以在较宽的范围内选择,优选地,每分钟每摩尔环戊基苯通入的含氧气体的体积为0.2-8l/(min

·

mol),比如可以为0.2、0.4、0.6、0.8、1、2、3、4、5、6、7、8l/(min

·

mol)以及任意两个值之间组成的任意范围。

37.在本发明中,所述引发剂可以为本领域常规使用的引发剂,优选地,所述引发剂为过氧化物引发剂。

38.在本发明中,所述过氧化物引发剂可以是本领域常规使用的过氧化物引发剂,优选选自氢过氧类引发剂、过氧化二酰类引发剂、过氧化二烷基类引发剂、过氧化二酯类引发剂和过氧化有机酸/酮引发剂中的至少一种,更优选为氢过氧类引发剂。

39.在本发明中,优选地,所述氢过氧类引发剂选自过氧化氢环戊基苯、叔丁基过氧化氢、环戊基-1-苯基-1-氢过氧化物、环己基-1-苯基-1-氢过氧化物、过氧化氢蒎烷、1,1,3,3-四甲基丁基过氧化氢和过氧化氢异丙苯中的至少一种。

40.在本发明中,优选地,所述过氧化二酰类引发剂选自过氧化二苯甲酰、过氧化二苯甲酰、过氧化二-4-氯苯甲酰、过氧化二-2,4-二氯苯甲酰、过氧化二苯甲酰和过氧化二-4-氯苯甲酰中的至少一种。

41.在本发明中,优选地,所过氧化二烷基类引发剂选自1,1-双-(叔丁基过氧)环己烷、1,1-双-(叔丁基过氧)-3,3,5-三甲基环己烷、2,2-二氢过氧丙烷、2,5-二甲基-2,5-双-(苯甲酰过氧)己烷、3,3,6,6,9,9-六甲基-1,2,4,5-四氧环壬烷、1,1-双-(叔戊基过氧)环己烷、2,2-双-(叔丁基过氧)丁烷、1,1-双-(叔丁基过氧)环己烷、1,1-双-(叔丁基过氧)-3,3,5-三甲基环己烷、1,1-双-(叔丁基过氧)环己烷、2,2-双-(叔丁基过氧)丙烷、1,1-双-(叔丁基过氧)-3,3,5-三甲基环己烷、2,5-二甲基-2,5-双-(叔丁基过氧)已烷、2,5-二甲基-2,5-双-(3,3,5-三甲基已酰过氧)已烷、3,3,6,6,9,9-六甲基-1,2,4,5-四氧环壬烷、3,6,9-三乙基-3,6,9-三甲基-1,4,7-三过氧代烷、二-(2-叔丁基过氧异丙基)苯和过氧化叔丁基异丙苯中的至少一种。

42.在本发明中,优选地,所过氧化二酯类引发剂选自过氧-3,5,5-三甲基己酸叔戊酯、过氧乙酸叔丁酯、单过氧马来酸叔丁酯、单过氧邻苯二甲酸叔丁酯、过氧苯甲酸叔戊酯、4,4-双-(叔丁基过氧)戊酸正丁酯、单过氧马来酸叔丁酯、过氧乙酸叔丁酯、过氧苯甲酸叔丁酯、过氧异丙基碳酸叔丁酯、过氧-2-甲基苯甲酸叔丁酯、3,3-双-(叔丁基过氧)丁酸乙酯、过氧壬二酸二叔丁酯、二-(叔丁基过氧)邻苯二甲酸酯、3,3-双-(叔戊基过氧)丁酸乙酯、3,3-双-(叔丁基过氧)丁酸乙酯和1,1,3,3-四甲基过氧新癸酸丁酯中的至少一种。

43.在本发明中,优选地,所述过氧化有机酸/酮引发剂选自过氧乙酸、3-氯过氧苯甲酸、过氧化二琥珀酸、二过氧十二烷二酸、过氧化甲基乙基酮、过氧化甲基乙基(甲)酮、过氧化甲基异丁基酮、过氧化乙酰丙酮和过氧化环己酮中的至少一种。

44.在本发明中,最优选地,所述引发剂为过氧化氢环戊基苯,能够提高过氧化物环戊基苯的选择性,减少过氧化氢环戊基苯原料中杂质的含量。

45.在本发明中,所述引发剂的用量可以在较宽的范围内选择,优选地,以环戊基苯的重量为基准,所述引发剂的用量为0.01-5重量%,比如可以为0.01、0.02、0.04、0.06、0.08、

0.1、0.15、0.2、0.4、0.6、0.8、1、2、3、4、5重量%以及任意两个值之间组成的任意范围,优选为0.05-2重量%。

46.在本发明中,所述过氧化的过程优选在不添加催化剂的情况下进行,能够减少过氧化氢环戊基苯原料中杂质含量。

47.在本发明的一种优选的实施方式中,环戊基苯制备过氧化氢环戊基苯原料的方法包括:将环戊基苯和过氧化氢环戊基苯混合得到混合物,向所述混合物中通入含氧气体,并在80-110℃下进行过氧化8-15h,得到过氧化氢环戊基苯原料。每分钟每摩尔环戊基苯通入的含氧气体的体积为0.2-8l/(min

·

mol)。以环戊基苯的重量为基准,所述过氧化氢环戊基苯的用量为0.05-2重量%。所述过氧化的过程在不添加催化剂的情况下进行。

48.应当理解的是,本领域技术人员可以根据需要调整操作条件获得具有不同浓度的过氧化氢环戊基苯的过氧化氢环戊基苯原料,通过调配获得具有特定浓度过氧化氢环戊基苯的原料。

49.在本发明中,所述裂解的温度可以在较宽的范围内选择,优选地,所述裂解的温度为30-130℃,更优选为60-110℃。在所述优选的条件下,能够进一步提高反应的转化率和收率。

50.在本发明中,所述裂解的温度可以在较宽的范围内选择,优选地,所述裂解的时间为0.1-5h,优选为1-3h。在所述优选的条件下,能够进一步提高反应的转化率和收率。

51.本发明中的裂解反应可以在间歇式反应器中进行,也可以在连续式反应器中进行。所述间歇式反应器例如可以是反应釜,连续式反应器例如可以是固定床反应器、流化床反应器、移动床反应器等。

52.应当理解的是,在裂解反应的容器中,比如在反应釜中可以设置有搅拌装置通过搅拌等方式加速物料的接触,提高反应效率。所述搅拌的条件可以根据具体需要进行选择。

53.在本发明中,苯酚和环戊酮可以通过气相色谱测定。

54.以下将通过实施例对本发明进行详细描述。

55.以下实施例中,如无特殊说明,使用的试剂和材料均为市售商品。

56.环戊酮二聚产物的含量通过gc-ms测定。

57.制备例

58.本制备例用于说明过氧化氢环戊基苯原料的制备方法

59.以过氧化氢环戊基苯作为引发剂和环戊基苯充分混合均匀,引发剂为环戊基苯的0.2重量%;然后将混合物加热至100℃进行反应;同时往反应液中鼓入空气,每分钟每摩尔环戊基苯通入空气量为3l/(min

·

mol),反应持续10h。

60.通过调节其中的反应时间和对过氧化氢环戊基苯减压蒸馏,获得含有不同浓度过氧化氢环戊基苯的过氧化氢环戊基苯原料。通过调配,得到以下实施例中需要的过氧化氢环戊基苯原料。

61.其中,所述过氧化氢环戊基苯原料中含有过氧化氢环戊基苯和环戊基苯以及微量的杂质,该杂质可忽略不计。

62.实施例1

63.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

64.向反应釜中加入催化剂(hβ分子筛,购自南开大学催化剂厂,总酸量为1.6mmol/g,

酸强度h0为-7.1,硅铝比为25)和过氧化氢环戊基苯浓度为40重量%的过氧化氢环戊基苯原料,并在500rpm的搅拌转速下混合,然后升温至100℃进行裂解,裂解时间为1.5小时,得到苯酚和环戊酮。其中,催化剂的用量为过氧化氢环戊基苯原料重量的12%。

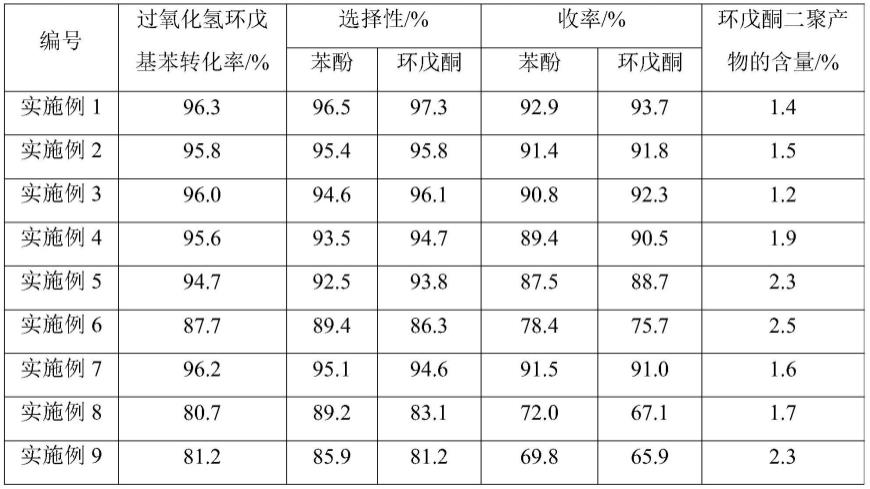

65.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

66.实施例2

67.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

68.向反应釜中加入催化剂(hβ分子筛,购自南开大学催化剂厂,总酸量为1.6mmol/g,酸强度h0为-7.1,硅铝比为25)和过氧化氢环戊基苯浓度为10重量%的过氧化氢环戊基苯原料,并在500rpm的搅拌转速下混合,然后升温至110℃进行裂解,裂解时间为1小时,得到苯酚和环戊酮。其中,催化剂的用量为过氧化氢环戊基苯原料重量的5%。

69.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

70.实施例3

71.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

72.向反应釜中加入催化剂(hβ分子筛,购自南开大学催化剂厂,总酸量为1.6mmol/g,酸强度h0为-7.1,硅铝比为25)和过氧化氢环戊基苯浓度为50重量%的过氧化氢环戊基苯原料,并在500rpm的搅拌转速下混合,然后升温至60℃进行裂解,裂解时间为3小时,得到苯酚和环戊酮。其中,催化剂的用量为过氧化氢环戊基苯原料重量的15%。

73.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

74.实施例4

75.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

76.按照实施例1的方法进行操作,不同的是,使用等质量的酸性树脂(购自南大合成化学有限公司,牌号为amberlyst15,总酸量为2.4mmol/g,酸强度h0为-8.3)替换所述催化剂。

77.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

78.实施例5

79.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

80.按照实施例1的方法进行操作,不同的是,使用等质量的酸性蒙脱土(购自上海谱振生物科技有限公司,总酸量为1.0mmol/g,酸强度h0为-5.6)替换所述催化剂。

81.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

82.实施例6

83.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

84.按照实施例1的方法进行操作,不同的是,使用等质量的酸性海泡石(购自天源化工有限公司,总酸量为1.1mmol/g,酸强度h0为-4.8)替换所述催化剂。

85.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环

戊酮二聚产物的含量的结果见表1。

86.实施例7

87.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

88.按照实施例1的方法进行操作,不同的是,催化剂的用量为过氧化氢环戊基苯原料重量的20%。

89.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

90.实施例8

91.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

92.按照实施例1的方法进行操作,不同的是,催化剂的用量为过氧化氢环戊基苯原料重量的1%。

93.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

94.实施例9

95.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

96.按照实施例1的方法进行操作,不同的是,过氧化氢环戊基苯原料中过氧化氢环戊基苯浓度为80重量%。

97.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

98.实施例10

99.本实施例用于说明本发明所述的过氧化物环戊基苯的裂解方法

100.按照实施例1的方法进行操作,不同的是,裂解温度为130℃,裂解时间为0.1小时。

101.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

102.对比例1

103.本对比例用于说明参比的过氧化物环戊基苯的裂解方法

104.按照实施例1的方法进行操作,不同的是,使用等质量的硫酸替换所述催化剂。

105.过氧化氢环戊基苯的转化率、苯酚的选择性及收率、环戊酮的选择性及收率和环戊酮二聚产物的含量的结果见表1。

106.表1

[0107][0108][0109]

以上详细描述了本发明的优选实施方式,但是,本发明并不限于此。在本发明的技术构思范围内,可以对本发明的技术方案进行多种简单变型,包括各个技术特征以任何其它的合适方式进行组合,这些简单变型和组合同样应当视为本发明所公开的内容,均属于本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。