1.本发明涉及一种电路板的制造方法,特别是涉及一种具有埋入式铜块结构的电路板制造方法。

背景技术:

2.在印刷电路板的技术领域中,为了提升电路板的散热效果,可以在电路板中塞入散热铜块。现有的塞铜块流程大部分为压合法塞孔铜块,其流程依序包含:内层、l00层预熔合、捞铜块开凹槽、core/pp/pi/pfg重新组合、pinlam(塞铜块)、后续进行钻孔、电镀、外层、s/m、成型等步骤,以完成电路板的制作。然而,此工艺流程复杂,并且铜块尺寸与板子开槽位置精度、板厚均匀性三者匹配性等,容易出现铜块对位影响及信赖性等问题。

3.故,如何提供一种具有埋入式铜块结构的电路板制造方法,来克服上述的缺陷,已成为该项事业所欲解决的重要课题之一。

技术实现要素:

4.本发明所要解决的技术问题在于,针对现有技术的不足提供一种具有埋入式铜块结构的电路板制造方法。

5.为了解决上述的技术问题,本发明所采用的其中一技术方案是,提供一种具有埋入式铜块结构的电路板制造方法,其包括:准备步骤、盲捞步骤、铜块塞入步骤、及树脂填充步骤。准备步骤包含提供内层电路板。盲捞步骤包含对内层电路板实施盲捞作业,以使得内层电路板形成容置结构。铜块塞入步骤包含提供散热铜块且将散热铜块塞入容置结构中。散热铜块与容置结构之间形成填充间隙。树脂填充步骤包含将油墨树脂填充至填充间隙中,并且将油墨树脂进行固化,从而形成埋入式铜块结构。

6.本发明的有益效果在于,本发明所提供的具有埋入式铜块结构,其能通过“一盲捞步骤,其包含:对所述内层电路板实施一盲捞作业,以使得所述内层电路板形成有一容置结构”以及“一铜块塞入步骤,其包含:提供一散热铜块,并且将所述散热铜块塞入所述容置结构中;其中,所述散热铜块的外侧壁与所述容置结构的内侧壁之间形成有一填充间隙”以及“一树脂填充步骤,其包含:将一油墨树脂填充至所述填充间隙中,并且将所述油墨树脂进行固化,从而形成所述埋入式铜块结构”的技术方案,以提升散热铜块与油墨树脂之间的信赖性,且具有工艺流程相对简单的优点。

7.为使能更进一步了解本发明的特征及技术内容,请参阅以下有关本发明的详细说明与附图,然而所提供的附图仅用于提供参考与说明,并非用来对本发明加以限制。

附图说明

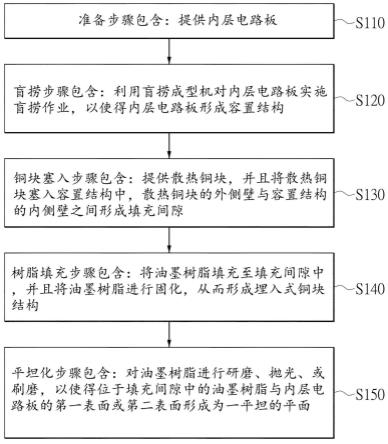

8.图1为本发明实施例电路板制造方法的流程示意图;

9.图2a为本发明实施例电路板制造方法步骤s110的示意图;

10.图2b为本发明实施例电路板制造方法步骤s120的示意图;

11.图2c为本发明实施例电路板制造方法步骤s130的示意图;

12.图2d为本发明实施例电路板制造方法步骤s140的示意图;

13.图2e为本发明实施例电路板制造方法步骤s150的示意图;

14.图3为本发明实施例电路板的示意图;

15.图4为本发明实施例容置结构另一实施态样的示意图;

16.图5为本发明实施例电路板另一实施态样的示意图。

17.符号说明

18.e、e’:电路板

19.1:内层电路板

20.101:第一表面

21.102:第二表面

22.11:内层基板

23.2:容置结构

24.21:第一凹槽

25.w1:第一宽度

26.h1:第一深度

27.22:第二凹槽

28.w2:第二宽度

29.h2:第二深度

30.23:抵顶部

31.3:散热铜块

32.31:基部

33.32:延伸部

34.33:凸肋

35.4:油墨树脂

36.g:填充间隙

具体实施方式

37.以下是通过特定的具体实施例来说明本发明所公开的实施方式,本领域技术人员可由本说明书所公开的内容了解本发明的优点与效果。本发明可通过其他不同的具体实施例加以施行或应用,本说明书中的各项细节也可基于不同观点与应用,在不悖离本发明的构思下进行各种修改与变更。另外,本发明的附图仅为简单示意说明,并非依实际尺寸的描绘,事先声明。以下的实施方式将进一步详细说明本发明的相关技术内容,但所公开的内容并非用以限制本发明的保护范围。

38.应当可以理解的是,虽然本文中可能会使用到“第一”、“第二”、“第三”等术语来描述各种元件或者信号,但这些元件或者信号不应受这些术语的限制。这些术语主要是用以区分一元件与另一元件,或者一信号与另一信号。另外,本文中所使用的术语“或”,应视实际情况可能包括相关联的列出项目中的任一个或者多个的组合。

39.[电路板的制造方法]

[0040]

请参阅图1所示,图1为本发明实施例的具有埋入式铜块结构的电路板制造方法的流程示意图。所述电路板的制造方法包含步骤s110、步骤s120、步骤s130、步骤s140、及步骤s150。必须说明的是,本实施例所载的各步骤的顺序与实际的操作方式可视需求而调整,并不限于本实施例所载。

[0041]

电路板的制造方法可在各个步骤之前、在其间、及在其之后提供额外操作,并且所描述的一些操作可以经替代、消除、或重新安置以实现方法的额外实施方式。下文结合图2a至图2e描述电路板的制造方法。

[0042]

如图2a所示,图2a为本发明实施例电路板制造方法步骤s110的示意图。所述步骤s110为一准备步骤(preparation step),并且所述准备步骤包含:提供一内层电路板1,其中,所述内层电路板1具有位于相反侧的一第一表面101及一第二表面102。

[0043]

在本实施例中,所述内层电路板1包含多个内层基板11,每个所述内层基板11具有板结构及形成于所述板结构上的内层线路(图未标号)。

[0044]

进一步地说,所述内层电路板1是由多个内层基板11彼此迭合、且通过一内层压合作业所形成。其中,多个所述内层基板11的一顶面定义为所述第一表面101,并且多个所述内层基板11的一底面定义为所述第二表面102。其中,多个所述内层基板的数量可以例如是四个、六个、八个、十个、或十个以上,也就是说,所述内层电路板1为多层线路板。

[0045]

需说明的是,本文中针对各元件或结构所描述的「第一」及「第二」,如:第一表面、第二表面、第一凹槽、第二凹槽,只是为了方便说明及方便区分不同的元件或结构,但是并没有用于限制各元件或结构的设置顺序或上下位置关系的意涵。举例来说,本实施例虽然是以第一表面101为内层电路板1的上表面、且第二表面102为内层电路板1的下表面为例作说明,但于实际应用时,所述第一表面101也可以为内层电路板1的下表面、而所述第二表面102也可以为内层电路板1的上表面,本发明并不予以限制。

[0046]

如图2b所示,图2b为本发明实施例电路板制造方法步骤s120的示意图。所述步骤s120为一盲捞步骤(blind hole forming step),并且所述盲捞步骤包含:利用一盲捞成型机对所述内层电路板1实施一盲捞作业,以使得所述内层电路板1形成有一容置结构2。其中,所述容置结构2是用以提供一散热铜块塞入于其内。

[0047]

值得一提的是,所述内层电路板1的形状及尺寸在通过所述内层压合作业后即已大致固定,因此在后续的盲捞步骤中,所述盲捞成型机能配合后续塞入的散热铜块尺寸,良好地控制盲捞的深度及精度,从而制作出尺寸合适的容置结构。

[0048]

在本实施例中,所述容置结构2是通过贯穿多个内层基板11所形成,所述容置结构2包含有凹设于所述第一表面101的一第一凹槽21及凹设于所述第二表面102的一第二凹槽22。其中,所述第一凹槽21在空间上连通于第二凹槽22,并且所述第一凹槽21的一第一宽度w1是大于所述第二凹槽22的一第二宽度w2(请一并参阅图3)。

[0049]

请继续参阅图2b并请一并参阅图3所示,在所述容置结构2中,所述第一凹槽21的第一宽度w1是介于所述第二凹槽22的第二宽度w2的120%至140%之间,并且所述第一凹槽21的一第一深度h1是介于所述第二凹槽22的一第二深度h2的600%至700%之间,但本发明不受限于此。

[0050]

在形成方式上,所述第一凹槽21是通过盲捞成型机朝着内层电路板1的第一表面101进行盲捞而形成,并且所述第二凹槽22是通过盲捞成型机朝着内层电路板1的第二表面

102进行盲捞而形成。

[0051]

请参阅图4所示,在本发明的另一实施例中,所述容置结构2具有凹设于第一表面101的一第一凹槽21,并且所述第一凹槽21贯穿多个内层基板11的至少部分内层基板11。其中,所述第一凹槽21为一盲孔结构(blind hole structure),并且所述第一凹槽21用以容置下述散热铜块3。

[0052]

如图2c所示,图2c为本发明实施例电路板制造方法步骤s130的示意图。所述步骤s130为一铜块塞入步骤(copper block inserting step)。所述铜块塞入步骤包含:提供一散热铜块3,并且将所述散热铜块3塞入容置结构2中。其中,所述散热铜块3的外侧壁与所述容置结构2的内侧壁之间形成有一填充间隙g(filling gap),并且所述填充间隙g用以提供油墨树脂填充于其中。

[0053]

在本实施例中,所述散热铜块3可以选用具有热传导系数介于350w/mk至400w/mk、且导热率介于80%至99%的红铜,其可以提供较佳的导热效果。

[0054]

在本实施例中,所述散热铜块3的外侧壁与所述容置结构2的内侧壁之间所形成的所述填充间隙g具有介于500微米至1000微米之间的一宽度。也就是说,所述散热铜块3的外侧壁与所述容置结构2的内侧壁之间的距离是介于500微米至1000微米之间,但本发明不受限于此。由此,在油墨树脂填充至填充间隙g且经过平坦化后,油墨树脂与散热铜块3之间能具有良好的信赖性。

[0055]

进一步地说,请继续参阅图2c所示,所述散热铜块3具有一基部31及自所述基部31一端延伸的一延伸部32,并且所述延伸部32的宽度小于基部31的宽度,以使得所述散热铜块3整体呈倒凸字型。

[0056]

再者,所述散热铜块3进一步具有自所述基部31的相反两侧分别向外突出的至少两个凸肋33。在本实施例中,所述凸肋33的数量为四个,但本发明不受限于此。其中,在所述散热铜块3塞入容置结构2中后,所述基部31的外侧壁与所述容置结构2的内侧壁形成所述填充间隙g,并且所述散热铜块3的至少两个凸肋33是朝向容置结构2的内侧壁的方向突出。

[0057]

在本实施例中,所述散热铜块3的至少两个凸肋33是抵顶于容置结构2的内侧壁,以使得所述散热铜块3能通过至少两个凸肋33而固定于容置结构2中。

[0058]

在所述容置结构2中,所述第一凹槽21及第二凹槽22共同形成一阶梯状结构,并且所述阶梯状结构中平行于第一表面101或第二表面102的部位定义一抵顶部23。其中,所述抵顶部23位于第一凹槽21及第二凹槽22之间。当所述容置结构2容置所述散热铜块3时,所述容置结构2是通过所述抵顶部23而抵顶散热铜块3。

[0059]

再者,当所述容置结构2容置散热铜块3时,所述第一凹槽21能容置散热铜块3的基部31及凸肋33,并且所述第二凹槽22能容置散热铜块3的延伸部32。在本实施例中,所述基部31的顶面与内层电路板1的第一表面101彼此齐平,并且所述延伸部32的底面与内层电路板1的第二表面102彼此齐平,但本发明不受限于此。

[0060]

如图2d所示,图2d为本发明实施例电路板制造方法步骤s140的示意图。所述步骤s140为一树脂填充步骤(resin filling step),所述树脂填充步骤包含:将一油墨树脂4填充至填充间隙g中,并且将所述油墨树脂4进行固化,从而形成一埋入式铜块结构(embedded copper block structure)。

[0061]

所述油墨树脂4的主要成分可以例如是环氧树脂(expoxy resin)、聚亚酰胺

(polyimide)、氰脂(cyanate ester)、双顺丁烯二酸酰亚胺(bismaleimide triazine)、或上述的组合,也可为高分子复合材料。

[0062]

进一步地说,在所述树脂填充步骤中,所述填充间隙g中的空气是通过一真空塞孔机被排除,接着,所述油墨树脂4是通过真空塞孔机被填充至填充间隙g中。更具体来说,所述油墨树脂4是填满于填充间隙g,以使得所述填充间隙g中实质上不具有空气。

[0063]

再者,如图2d所示,所述油墨树脂4是部分地溢流至所述内层电路板1的第一表面101及第二表面102上,该些溢流的油墨树脂需要在后续的步骤中被移除。

[0064]

值得一提的是,在所述油墨树脂4填充至填充间隙g后,所述油墨树脂4包覆住散热铜块3的基部31、延伸部32、及至少两个凸肋33。并且,在所述油墨树脂4固化后,所述散热铜块3与油墨树脂4成为彼此嵌合的结构,以使得所述散热铜块3更加固定于所述容置结构2中。

[0065]

如图2e所示,图2e为本发明实施例电路板制造方法步骤s150的示意图。所述步骤s150为一平坦化步骤(planarization step)。所述平坦化步骤包含:对所述油墨树脂4进行研磨、抛光、或刷磨,以使得位于所述填充间隙g中的油墨树脂4与内层电路板1的第一表面101或第二表面102彼此齐平,从而形成一平坦的平面。

[0066]

其中,所述平坦化步骤是采用一研磨机或一刷磨机对所述油墨树脂4进行研磨或刷磨,以移除溢流至所述内层电路板1的第一表面101或第二表面102上的油墨树脂4。在本发明的一优选实施例中,所述平坦化步骤是采用八轴陶瓷研磨抛光机对所述油墨树脂4进行研磨,以移除溢流至所述内层电路板1的第一表面101或第二表面102上的油墨树脂4。

[0067]

在本发明未绘式的实施例中,在所述平坦化步骤后,所述电路板的制造方法进一步包含依序实施一钻孔步骤(drilling step)、一电镀步骤(electroplating step)、一外层线路形成步骤(outer circuit forming step)、一防焊步骤(solder mask step)、及一成型步骤(molding step),从而完成电路板e的制作。关于上述步骤,都属于现有技术的范畴,在此便不予以赘述。

[0068]

根据上述配置,本发明实施例的电路板的制造方法,在散热铜块的周围以树脂油墨填充,其代替的pp半固化片填充;并且,以盲捞机良好地控制盲捞深度及精度,以捞出搭配于散热铜块尺寸的容置凹槽;并且,搭配真空塞孔机在塞孔时排除空气,并塞入树脂油墨,经八轴陶瓷研磨抛光机实现平坦化,其保证了散热铜块与油墨树脂之间的信赖性,并且具有工艺流程相对简单的优点。

[0069]

[具有埋入式铜块结构的电路板]

[0070]

以上为本实施例的电路板制造方法的说明,而以下接着说明本实施例的电路板的具体构造。必须说明的是,虽然本实施例的电路板是通过上述电路板的制造方法所制成,但本发明不受限于此。也就是说,本发明的电路板也可以是通过其它的电路板的制造方法所制成。

[0071]

本发明实施例另公开一种具有埋入式铜块结构的电路板e。所述电路板e包含一内层电路板1、一容置结构2、一散热铜块3、及一油墨树脂4。以下将分别说明本实施例电路板的各个元件具体构造,而后再适时说明电路板的各个元件间的连接关系。需先说明的是,为了便于理解本实施例,所以附图仅呈现电路板的局部构造,以便于清楚地呈现电路板的各个元件构造与连接关系。

[0072]

请参阅图3所示,所述内层电路板1形成有一容置结构2。所述散热铜块3设置于容置结构2中。所述散热铜块3的外侧壁与容置结构2的内侧壁之间形成有一填充间隙g。再者,所述油墨树脂4填充至填充间隙g中,并且所述油墨树脂4经固化,从而形成所述埋入式铜块结构。

[0073]

所述内层电路板1包含有多个内层基板11,所述内层电路板1是由多个所述内层基板11通过一内层压合作业所形成,多个所述内层基板11的一顶面定义为一第一表面101,并且多个所述内层基板11的一底面定义为一第二表面102。

[0074]

所述容置结构2是通过贯穿多个内层基板11所形成,所述容置结构2具有凹设于第一表面101的一第一凹槽21及凹设于所述第二表面102的一第二凹槽22。其中,所述第一凹槽21在空间上连通于第二凹槽22,并且所述第一凹槽21的一第一宽度w1是大于第二凹槽22的一第二宽度w2。

[0075]

所述散热铜块3具有一基部31及自所述基部31一端延伸的一延伸部32,并且所述延伸部32的宽度小于基部31的宽度。所述第一凹槽21用以容置散热铜块3的基部31,并且所述第二凹槽22用以容置散热铜块3的延伸部32。

[0076]

所述散热铜块3进一步具有自所述基部31向外突出的至少两个凸肋33(本实施例为四个)。所述基部31的外侧壁与容置结构2的内侧壁之间形成所述填充间隙g,并且所述散热铜块3的至少两个所述凸肋33是朝向容置结构2的内侧壁的方向凸出。

[0077]

所述散热铜块3的至少两个凸肋33经配置抵顶于容置结构2的内侧壁,以使得所述散热铜块3能通过至少两个凸肋33、而固定于所述容置结构2中。

[0078]

再者,位于所述填充间隙g中的油墨树脂4与所述内层电路板1的第一表面101或第二表面102彼此齐平,从而形成一平坦的平面。

[0079]

在本发明的另一实施例中,请参阅图4所示,电路板e’的容置结构2具有凹设于第一表面101的一第一凹槽21,并且所述第一凹槽21贯穿多个内层基板11的至少部分内层基板11。其中,所述第一凹槽21为一盲孔结构(blind hole structure),并且所述第一凹槽21经配置容置散热铜块3。

[0080]

请参阅图5所示,在所述第一凹槽21被散热铜块3塞入后,所述散热铜块3的外侧壁与第一凹槽21的内侧壁形成填充间隙g,用以提供油墨树脂4填充至其中。再者,所述散热铜块3的底部是接触于第一凹槽21的底壁,也就是说,所述散热铜块3的底部与第一凹槽21的底壁之间未包含有油墨树脂,但本发明不受限于此。值得一提的是,在本发明的一实施例中,所述第一凹槽21的底壁为金属化表面,例如:铜面。由此,所述散热铜块3的底部接触于第一凹槽21的底壁,能提供散热效果,但本发明不受限于此。

[0081]

[实施例的有益效果]

[0082]

本发明的有益效果在于,本发明所提供的具有埋入式铜块结构,其能通过“一盲捞步骤,其包含:对所述内层电路板实施一盲捞作业,以使得所述内层电路板形成有一容置结构”以及“一铜块塞入步骤,其包含:提供一散热铜块,并且将所述散热铜块塞入所述容置结构中;其中,所述散热铜块的外侧壁与所述容置结构的内侧壁之间形成有一填充间隙”以及“一树脂填充步骤,其包含:将一油墨树脂填充至所述填充间隙中,并且将所述油墨树脂进行固化,从而形成所述埋入式铜块结构”的技术方案,以提升散热铜块与油墨树脂之间的信赖性,且具有工艺流程相对简单的优点。

[0083]

以上所公开的内容仅为本发明的优选可行实施例,并非因此局限本发明的权利要求,所以凡是运用本发明说明书及附图内容所做的等效技术变化,均包含于本发明的权利要求内。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。