1.本技术属于电路板技术领域,具体涉及电路板组件及适配器。

背景技术:

2.电路板组件是电子产品中的重要部件之一。随着电子产品的不断发展,用户对电路板组件性能的要求也越来越高。目前,通常在电路板组件中的电路板上设置新型电子元器件,例如新型电容,从而提高各项性能。虽然这类新型电容的性能较好,但稳定性与使用寿命较低,易发生损坏甚至爆炸,从而使电路板组件甚至是电子产品无法正常使用,降低了电路板组件的使用寿命,更严重地,甚至会对用户的生命健康造成威胁。

技术实现要素:

3.鉴于此,本技术第一方面提供了一种电路板组件,包括:

4.电路板,所述电路板上设有通孔;

5.电容,所述电容装设于所述电路板上;

6.磁芯,至少部分所述磁芯设于所述通孔内,所述磁芯连接所述电路板;以及

7.第一绝缘件,所述第一绝缘件包括第一绝缘部、以及弯折连接所述第一绝缘部的第二绝缘部,所述第一绝缘部设于所述电路板的一侧,至少部分所述第二绝缘部设于所述通孔内,且所述第二绝缘部设于所述电容与所述磁芯之间。

8.本技术第一方面提供的电路板组件,首先,可在电路板上开设通孔,随后使至少部分所述磁芯设于所述通孔内。这样可减小磁芯凸出电路板表面的尺寸,从而降低电路板组件的整体厚度。其次,可通过增设第一绝缘件,使第一绝缘部设于电路板的一侧,至少部分第二绝缘部设于通孔内,且所述第二绝缘部设于所述电容与所述磁芯之间,即第二绝缘部设于磁芯靠近电容的侧面。这样当电容损坏或爆炸时,电容会产生具有导电性能的烟气,而本技术可利用第二绝缘部阻挡其导电烟气与磁芯的侧面相接触,从而降低当电容损坏或爆炸时,由于导电烟气而造成的磁芯与其他电子元器件短路的风险,提高了电路板组件的使用寿命。

9.本技术第二方面提供了一种适配器,所述适配器包括壳体、插头组件、以及如本技术第一方面提供的电路板组件,所述壳体内具有收容空间,所述电路板组件设于所述收容空间内,所述插头组件连接所述所述壳体,且所述插头组件电连接所述电路板组件。

10.本技术第二方面提供的适配器,通过采用本技术第一方面提供的电路板组件,可有效保护电路板组件,降低当电容损坏或爆炸时,由于导电烟气而造成的磁芯与其他电子元器件短路的风险,提高了电路板组件与适配器的使用寿命。

附图说明

11.为了更清楚地说明本技术实施方式中的技术方案,下面将对本技术实施方式中所需要使用的附图进行说明。

12.图1为本技术一实施方式中电路板组件的立体结构示意图。

13.图2为图1中沿a-a方向的截面示意图。

14.图3为本技术另一实施方式图1中沿a-a方向的截面示意图。

15.图4为本技术又一实施方式图1中沿a-a方向的截面示意图。

16.图5为本技术又一实施方式图1中沿a-a方向的截面示意图。

17.图6为本技术另一实施方式中电路板组件的立体结构示意图。

18.图7为图6中沿b-b方向的截面示意图。

19.图8为本技术另一实施方式图6中沿b-b方向的截面示意图。

20.图9为本技术又一实施方式图6中沿b-b方向的截面示意图。

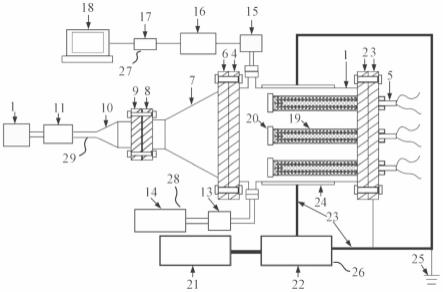

21.图10为本技术一实施方式中适配器的立体结构示意图。

22.图11为图10的爆炸图。

23.标号说明:

24.电路板组件-1,适配器-2,壳体-3,插头组件-4,收容空间-5,粘结件-6,排烟孔-7,电路板-10,通孔-11,电容-20,磁芯-30,第一侧面-31,第二侧面-32,第一绝缘件-40,第一绝缘部-41,第二绝缘部-42,凹槽-421,侧壁-422,第二绝缘件-50,第三绝缘部-51,第四绝缘部-52,第三绝缘件-60,第五绝缘部-61,第六绝缘部-62,第一保护件-70,导热件-80,收容孔-81,第二保护件-90。

具体实施方式

25.以下是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本技术的保护范围。

26.在介绍本技术的技术方案之前,再详细介绍下相关技术中的技术问题。

27.电路板组件是电子产品中的重要部件之一,主要起着控制电子产品其他部件工作的作用,是整个电子产品的“大脑”,因此随着电子产品的不断发展,电路板组件也在不断发展中。电路板组件主要是由电路板和设于电路板上的各个元器件组成。目前通常采用氮化镓(gan)材质的电容,它具有低导通电阻,高频率的特性,在一些高功率,高效能的产品上非常适用,加上它能令功耗大大降低,使得整个电路设计更加精简,有利于产品实现进一步的小型化。例如在氮化镓电容在适配器上的应用越来越广泛,是一种很先进的新型电容。但在过电压和过大波纹电流等情况下,稳定性不好,可能发生爆炸,会产生具有导电性能的烟气,从而使电路板组件短路,使电路板组件损坏,降低了电路板组件的使用寿命。

28.为了解决上述问题,本技术提供了一种新型的电路板组件,请一并参考图1-图2,图1为本技术一实施方式中电路板组件的立体结构示意图。图2为图1中沿a-a方向的截面示意图。本实施方式提供了一种电路板组件1,包括电路板10,电容20,磁芯30,以及第一绝缘件40。所述电路板10上设有通孔11。所述电容20装设于所述电路板10上。至少部分所述磁芯30设于所述通孔11内,所述磁芯30连接所述电路板10。所述第一绝缘件40包括第一绝缘部41、以及弯折连接所述第一绝缘部41的第二绝缘部42,所述第一绝缘部41设于所述电路板10的一侧,至少部分所述第二绝缘部42设于所述通孔11内,且所述第二绝缘部42设于所述电容20与所述磁芯30之间。

29.本实施方式提供的电路板组件1包括电路板10,其中电路板10是电路板组件1中的基本单元,用于安装与承载各种各样的电子元器件。

30.本实施方式提供的电路板组件1还包括电容20,电容20直接装设在电路板10上。可选地,电容20包括但不限于氮化镓电容20。另外,电容20所处的区域为高压区域,从相关技术可知,电容20可能会发生爆炸并冒出导电烟气,从而产生上面的问题。

31.本实施方式提供的电路板组件1还包括磁芯30,磁芯30也可以理解为变压器。本实施方式可在电路板10上开设通孔11,随后使至少部分所述磁芯30设于所述通孔11内。这样可减小磁芯30凸出电路板10表面的尺寸,从而降低电路板组件1的整体厚度。另外,磁芯30所处的区域为低压区域。当导电烟气接触到磁芯30时,会将低压区域与高压区域导通,从而造成电路板组件1的短路。

32.本实施方式提供的电路板组件1还包括第一绝缘件40,第一绝缘件40包括第一绝缘部41,以及弯折连接所述第一绝缘部41的第二绝缘部42,其中可使第一绝缘部41设于电路板10的一侧。可选地,可利用第一绝缘部41来将第一绝缘件40连接于电路板10上。另外,至少部分第二绝缘部42可设于通孔11内,且第二绝缘部42设于所述电容20与所述磁芯30之间。也可以理解为第二绝缘部42设于磁芯30靠近电容20的侧面,从而利用第二绝缘部42将磁芯30与电容20分隔开来。首先第一绝缘件40具有绝缘性,第一绝缘件40不仅可与磁芯30绝缘,第一绝缘件40还可与导电烟气进行绝缘。这样当电容20损坏或爆炸时,电容20会产生具有导电性能的烟气,导电烟气会朝着磁芯30传播,且会优先与磁芯30靠近电容20的一侧表面相接触。而本技术可利用第二绝缘部42阻挡其导电烟气与磁芯30靠近电容20的侧面相接触,使导电烟气与第二绝缘部42相接触,但由于第二绝缘部42具有绝缘性,因此并不会造成短路,从而降低当电容20损坏或爆炸时,由于导电烟气而造成的磁芯30与其他电子元器件短路的风险,提高了电路板组件1的使用寿命。或者,也可以理解为,第一绝缘件40的设置,可避免烟气倾泻到磁芯30表面而造成高压低压部分连通短路,阻断短路通道,进一步确保了电子产品在各种情况下的使用安全性。可选地,本实施方式以电子产品为适配器2进行示意。

33.可选地,第一绝缘件40的材质包括绝缘塑胶。第一绝缘件40具有防火、耐高温、耐冲击等优异性能。

34.可选地,电路板10形成通孔11的侧壁422上设有连接件,磁芯30上开设有连接槽,至少部分连接件设于连接槽内,从而使磁芯30固定于电路板10上。

35.请再次参考图1,本实施方式中,所述磁芯30具有靠近所述电容20的第一侧面31、以及弯折连接所述第一侧面31的第二侧面32,所述第二绝缘部42靠近所述第一侧面31,或者,所述第二绝缘部42靠近所述第一侧面31、以及至少部分所述第二侧面32。

36.磁芯30具有靠近电容20的第一侧面31,还具有弯折连接所述第一侧面31的第二侧面32。其中,第二侧面32可以为单独的一个侧面,也可以为多个侧面的总称。本实施方式以第二侧面32为磁芯30上除了第一侧面31外的其他侧面的总称。第二绝缘部42的设置具有多种实现方式,本实施方式列举了两种具体的实现方式。例如第二绝缘部42可仅靠近第一侧面31设置,或者,第二绝缘部42除了靠近第一侧面31设置外,还可靠近至少部分所述第二侧面32设置,从而利用第二绝缘部42保护磁芯30更多的侧面,防止烟气与其他侧面相接触从而造成短路。

37.另外,本实施方式中的“靠近”,可以理解为第二绝缘部42抵接第一侧面31,或者第二绝缘部42与第一侧面31具有一定的间隙。本实施方式以第二绝缘部42抵接第一侧面31与部分第二侧面32进行示意。

38.请一并参考图3,图3为本技术另一实施方式图1中沿a-a方向的截面示意图。本实施方式中,所述电路板组件1还包括第二绝缘件50,所述第二绝缘件50包括第三绝缘部51、以及弯折连接所述第三绝缘部51的第四绝缘部52,所述第三绝缘部51设于所述电路板10的另一侧,至少部分所述第四绝缘部52设于所述通孔11内,且所述第二绝缘部42与所述第四绝缘部52均设于所述电容20与所述磁芯30之间。

39.本实施方式除了第一绝缘件40之外,还可增设第二绝缘件50,第二绝缘件50包括第三绝缘部51与第四绝缘部52。使第三绝缘部51设于电路板10的另一侧,即第一绝缘部41与第三绝缘部51设于电路板10的相对两侧。可选地,可利用第三绝缘部51来将第二绝缘件50连接于电路板10上。另外,至少部分所述第四绝缘部52设于所述通孔11内,且所述第二绝缘部42与所述第四绝缘部52均设于所述电容20与所述磁芯30之间。即第四绝缘部52也设于磁芯30靠近电容20的一侧。本实施方式通过增设第二绝缘件50,从而利用第二绝缘部42与第四绝缘部52进行多重阻挡,进一步提高阻挡导电烟气的效果,降低了电路板组件1短路的风险,提高了电路板组件1的使用寿命。

40.可选地,第二绝缘件50的材质包括绝缘塑胶。第二绝缘件50具有防火、耐高温、耐冲击等优异性能。

41.请一并参考图4,图4为本技术又一实施方式图1中沿a-a方向的截面示意图。本实施方式中,所述第二绝缘部42背离所述第一绝缘部41的一侧表面设有凹槽421,至少部分所述第四绝缘部52设于所述凹槽421内。

42.本实施方式中第二绝缘部42背离所述第一绝缘部41的一侧表面设有凹槽421,也可以理解为第二绝缘部42靠近第三绝缘部51的一侧表面设有凹槽421。本实施方式可使至少部分第四绝缘部52设于凹槽421内,利用凹槽421来对第一绝缘件40与第二绝缘件50进行定位,从而提高第一绝缘件40与第二绝缘件50的定位效果,便于第一绝缘件40与第二绝缘件50的安装。

43.请再次参考图4,本实施方式中,所述第二绝缘部42包括围设形成所述凹槽421且相对设置的两个侧壁422,所述第四绝缘部52夹设于所述两个侧壁422之间,且所述两个侧壁422与所述第四绝缘部52从所述电容20至所述磁芯30的方向排列。

44.在第二绝缘部42设置凹槽421的基础上,本实施方式中的凹槽421具有相对设置的两个侧壁422,所述第四绝缘部52夹设于所述两个侧壁422之间,且所述两个侧壁422与所述第四绝缘部52从所述电容20至所述磁芯30的方向排列。也可以理解为,从所述电容20至所述磁芯30的方向上依次为电容20、凹槽421的一个侧壁422、第四绝缘部52、凹槽421的另一个侧壁422、以及磁芯30。这样可利用第二绝缘部42与第四绝缘部52形成三层的阻挡结构,进一步提高阻挡导电烟气的效果,降低了电路板组件1短路的风险,提高了电路板组件1的使用寿命。

45.请一并参考图5,图5为本技术又一实施方式图1中沿a-a方向的截面示意图。本实施方式中,所述磁芯30具有靠近所述电容20的第一侧面31,所述电路板组件1还包括第三绝缘件60,所述第三绝缘件60包括第五绝缘部61、以及弯折连接所述第五绝缘部61的第六绝

缘部62;所述第五绝缘部61设于所述磁芯30背离所述电路板10的一侧,且所述第五绝缘部61与所述电容20位于所述电路板10的同一侧,所述第六绝缘部62设于所述第一侧面31。

46.本实施方式还可增设第三绝缘件60,其中第三绝缘件60包括第五绝缘部61与第六绝缘部62。第五绝缘部61可设于磁芯30背离所述电路板10的一侧,且所述第五绝缘部61与所述电容20位于所述电路板10的同一侧,即第五绝缘部61是设于与电容20同侧的磁芯30表面上。至于第六绝缘部62则可与第二绝缘部42与第四绝缘部52一样,同样设于第一侧面31。

47.本实施方式可利用第六绝缘部62与第二绝缘部42相配合从而形成多层的侧挡墙结构,进一步提高阻挡导电烟气的效果,进一步降低了电路板组件1短路的风险,提高了电路板组件1的使用寿命。另外,当利用侧挡墙将导电烟气阻挡后,其导电烟气并不会消失而是会继续传播,因此,本实施方式可利用第五绝缘部61来保护磁芯30的上表面,防止导电烟气与磁芯30的上表面接触而造成短路,进一步提高阻挡导电烟气的效果,降低了电路板组件1短路的风险,提高了电路板组件1的使用寿命。

48.可选地,第三绝缘件60包括绝缘pi膜。第三绝缘件60具有防火、耐高温、耐冲击等优异性能。

49.请再次参考图5,本实施方式中,所述第六绝缘部62相较于所述第二绝缘部42靠近所述第一侧面31。

50.在本实施方式中,可使第六绝缘部62相较于第二绝缘部42更靠近第一侧面31,这样可使第三绝缘件60相较于第一绝缘件40更靠近磁芯30。由于第三绝缘件60的第五绝缘部61设于磁芯30上,因此可便于第三绝缘件60与第一绝缘件40的安装。可选地,可先将第三绝缘件60装设于磁芯30上,再安装第一绝缘件40,从而降低了装配难度。

51.请一并参考图6-图7,图6为本技术另一实施方式中电路板组件的立体结构示意图。图7为图6中沿b-b方向的截面示意图。本实施方式中,所述电路板组件1还包括第一保护件70,所述第一保护件70设于所述电容20背离所述电路板10的一侧,且所述第一保护件70在所述电路板10上的正投影覆盖所述电容20在所述电路板10上的正投影。

52.当电容20爆炸时,其导电烟气除了易与磁芯30接触从而造成短路外,刚产生的导电烟气具有较大的动能,且烟气排出不畅通,容易将电子产品的壳体3炸裂,导致导电烟气从壳体3的缝隙排出,将危险的220v高压直接导出到壳体3表面,此时用户一旦用手触摸到壳体3,便会对用户的身体造成极大的危害。

53.因此,为了解决上述问题,本实施方式增设了第一保护件70,将第一保护件70设于电容20背离电路板10的一侧。并且使第一保护件70在所述电路板10上的正投影覆盖所述电容20在所述电路板10上的正投影。这样的话,当电容20发生爆炸时,其具有初始动能的烟气不会直接冲击电子产品的壳体3,而是会先冲击第一保护件70,随后再从第一保护件70的周缘向四周扩散。因此第一保护件70可降低烟气的能量,使其减小对壳体3的冲击,降低壳体3破裂的风险,提高安全性能。可选地,第一保护件70包括但不限于陶瓷片。

54.请一并参考图8,图8为本技术另一实施方式图6中沿b-b方向的截面示意图。本实施方式中,所述电路板组件1还包括导热件80,所述导热件80设于所述电路板10上,所述导热件80设有收容孔81,所述电容20、以及至少部分所述第一保护件70设于所述收容孔81内。

55.在本实施方式中,除了可增设第一保护件70外,还可增设导热件80,使导热件80设于电路板10上,并使电容20、以及至少部分所述第一保护件70设于导热件80上开设的收容

孔81内。利用导热件80可及时将电容20散发的热量传导至其他其余从而实现对电容20的散热,提高了电容20的散热性能,降低电容20爆炸的机率。另外,将电容20、以及至少部分所述第一保护件70设于导热件80上开设的收容孔81内,可进一步降低电路板组件1整体的厚度。

56.可选地,导热件80包括但不限于导热硅胶布。导热件80具有高导热性、弹性、低表面能等优异性能。

57.请再次参考图8,本实施方式中,所述导热件80背离所述电路板10的一侧表面与所述第一保护件70背离所述电路板10的一侧表面齐平。

58.在本实施方式中,还可使导热件80背离所述电路板10的一侧表面与所述第一保护件70背离所述电路板10的一侧表面齐平,从而便于后续在导热件80与第一保护件70上继续设置其他部件。

59.请一并参考图9,图9为本技术又一实施方式图6中沿b-b方向的截面示意图。本实施方式中,所述电路板组件1还包括第二保护件90,所述第二保护件90设于所述第一保护件70与所述导热件80背离所述电路板10的一侧,且所述第二保护件90覆盖所述第一保护件70、以及所述第一保护件70与所述导热件80之间的间隙。

60.在本实施方式中,除了可增设第一保护件70与导热件80之外,还可增设第二保护件90,使第二保护件90设于所述第一保护件70与所述导热件80背离所述电路板10的一侧,且所述第二保护件90覆盖所述第一保护件70、以及所述第一保护件70与所述导热件80之间的间隙。这样在电容20发生爆炸时,第一保护件70可对爆炸产生的烟气进行第一道的保护,而第二保护件90则可对烟气进行第二道的防护,从而进一步降低烟气的能量,减小对壳体3的冲击,降低壳体3破裂的风险,提高安全性能。

61.可选地,第二保护件90包括但不限于绝缘pi膜。

62.请一并参考图10-图11,图10为本技术一实施方式中适配器的立体结构示意图。图11为图10的爆炸图。本实施方式提供了一种适配器2,所述适配器2包括壳体3、插头组件4、以及如本技术上述实施方式提供的电路板组件1,所述壳体3内具有收容空间5,所述电路板组件1设于所述收容空间5内,所述插头组件4连接所述所述壳体3,且所述插头组件4电连接所述电路板组件1。

63.本实施方式提供了一种适配器2,通过采用本技术上述实施方式提供的电路板组件1,可有效保护电路板组件1,降低当电容20损坏或爆炸时,由于导电烟气而造成的磁芯30与其他电子元器件短路的风险,提高了电路板组件1与适配器2的使用寿命。

64.可选地,请再次参考图11,本实施方式中,所述适配器2还包括粘结件6,所述粘结件6设于所述收容空间5内,所述粘结件6抵接所述壳体3与导热件80;所述导热件80具有弹性,且所述插头组件4设有与所述收容空间5连通的排烟孔7。

65.在本实施方式中,适配器2还包括粘结件6,粘结件6用于设于收容空间5内,并将收容空间5内的缝隙填满,因此粘结件6可抵接壳体3与导热件80,还可抵接其他部件。并且,导热件80具有弹性,插头组件4设有与所述收容空间5连通的排烟孔7。这样当电容20爆炸产生烟气时,由于烟气具有一定的初始能量,因此该烟气会给予导热件80能量,从而使导热件80进行变形,进而使导热件80与粘结件6产生缝隙,该烟气便可从粘结件6与导热件80之间的缝隙导出,最终从插头组件4上的排烟孔7导致外界。由于插头组件4在使用时通常设于插座内,因此可降低用户触摸到插头组件4从而触电的风险。并且由于本实施方式通过粘结件6

与导热件80的配合,改变了烟气的传输方向,而且导热件80具有一定的弹性,也能够缓冲一部分冲击力,避免烟气直接冲击外壳,减小了对壳体3的冲击,降低了壳体3破裂的风险,提高了安全性能。可选地,粘结件6包括但不限于灌封胶。

66.以上对本技术实施方式所提供的内容进行了详细介绍,本文对本技术的原理及实施方式进行了阐述与说明,以上说明只是用于帮助理解本技术的方法及其核心思想;同时,对于本领域的一般技术人员,依据本技术的思想,在具体实施方式及应用范围上均会有改变之处,综上所述,本说明书内容不应理解为对本技术的限制。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。