1.本发明涉及在卷芯部卷绕有线材的构造的绕线型的线圈部件,特别是涉及线材与端子电极的连接构造。

背景技术:

2.作为与本发明相关的技术,例如存在日本特开平10-312922号公报(专利文献1)中记载的技术。在专利文献1中,记载了具有将线材与端子电极通过热压接合来连接的构造的线圈部件。图9是从专利文献1引用的,相当于专利文献1中的图1(c)。图9示出了芯体1所具备的一个凸缘部2的一部分的截面。

3.如图9所示,在凸缘部2的朝向安装面侧的底面3设置有端子电极4。端子电极4例如包括由银或银合金等构成的良导电材料层5、其上的由镍等构成的耐焊锡材料层6、以及其上的由锡或锡合金等构成的亲焊锡材料层7。虽然未图示,但线材构成为具有由铜或铜合金构成的芯线以及覆盖其周面的由树脂构成的绝缘覆膜。在图9中,绕卷芯部(未图示)卷绕的线材的芯线的终端8通过热压接合连接于端子电极4。

4.在进行上述热压接合的工序中,将线材的芯线的终端8配置在端子电极4上,在该状态下,利用加热片(未图示)将芯线的终端8朝向端子电极4压入。其结果,芯线的终端8被压扁使得其截面成为扁平状,并且被埋入到与亲焊锡材料层7的表面成为大致同一面的位置。这样,在芯线的终端8与端子电极4之间,获得所希望的接合状态。

5.专利文献1:日本特开平10-312922号公报

6.可知随着芯体的小型化、线材线径的多样化(粗线化、细线化)、线材的绝缘覆膜的高耐热化等在推进,并且可靠性试验的高负荷化等要求规格的变化,即使通过上述专利文献1所记载的热压接合,将芯线的终端8与端子电极4连接,有时也无法获得所希望的连接状态。例如,有时导致芯线的终端8与端子电极4的接合不良,或者芯线在端子电极4附近断线。

7.此外,线圈部件通常具备至少两个端子电极,线材的终端连接于这些端子电极的每一个。因此,对于上述课题而言,解决所有的端子电极与线材的终端的连接是理想的,但即使在仅解决了一个端子电极与线材的一方的终端的连接的情况下,也应该认为与完全没有实现课题的解决的情况相比,针对课题解决实施了改善。

技术实现要素:

8.因此,本发明的目的在于提供一种不易产生线材的芯线的终端与端子电极的接合不良,并且不易产生芯线的断线的线圈部件。

9.本发明涉及线圈部件,具备:芯体,包括沿轴线方向延伸的卷芯部、和分别设置在卷芯部的轴线方向上的彼此相反的第一端、第二端的第一凸缘部、第二凸缘部;第一端子电极,设置于第一凸缘部;第二端子电极,设置于第二凸缘部;以及至少一根线材,绕卷芯部卷绕,包括由铜或铜合金构成的芯线及覆盖其周面的由树脂构成的绝缘覆膜。

10.线材的芯线具有与第一端子电极电连接的第一终端和与第二端子电极电连接的

第二终端。

11.第一凸缘部及第二凸缘部具有朝向安装面侧的底面。

12.第一端子电极及第二端子电极具有由镍或镍合金构成的含镍层和位于其上的由锡或锡合金构成的含锡层,上述含镍层设置为覆盖第一凸缘部及第二凸缘部各自的底面。

13.第一终端及第二终端具有:接触面,与含镍层接触;一对侧面,与接触面邻接且沿从含镍层立起的方向延伸;以及顶面,与侧面邻接且与接触面对置。

14.在本发明中,其特征在于,由于端子电极中的含锡层所含的锡与线材的芯线所含的铜形成合金,因此要注意例如在热压接合时的高温下线材侧的铜向端子电极的含锡层扩散,导致线材的芯线变细的现象,为了解决上述课题,第一终端及第二终端的至少一方的终端的侧面至少在顶面侧具有不与含锡层接触的区域。

15.根据本发明,由于线材的芯线的终端的侧面至少在顶面侧具有不与端子电极中的含锡层接触的区域,因此在芯线的终端中的至少不与该含锡层接触的区域中,不会产生铜向含锡层的扩散。因此,能够不易产生如下不良状况:由于例如在热压接合时或者线圈部件的高温环境下的使用时赋予的热,而遍及芯线的整个侧面地,芯线所含的铜向端子电极中的含锡层扩散,导致芯线变细等。因此,能够使线材的芯线的终端与端子电极的接合不良以及芯线的断线不易产生。

附图说明

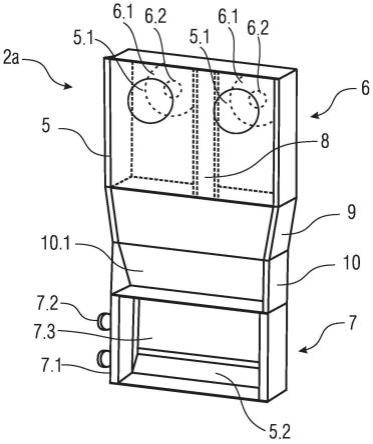

16.图1是本发明的第一实施方式的线圈部件11的仰视图。

17.图2是图1所示的线圈部件11的右侧视图。

18.图3是示意性地放大示出线材21的截面的图。

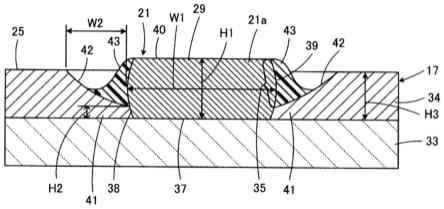

19.图4是示意性地放大示出沿着图1的线s-s的截面的一部分的图。

20.图5是示意性地进一步放大示出图4所示的部分的图。

21.图6是从上方示意性地示出图4所示的部分的图。

22.图7是用于说明本发明的第二实施方式的与图5对应的图。

23.图8是用于说明本发明的第三实施方式的与图5对应的图。

24.图9是从专利文献1引用的,相当于专利文献1中的图1(c),表示芯体1所具备的一个凸缘部2的一部分。

25.附图标记说明

26.11

…

线圈部件;12

…

卷芯部;13、14

…

凸缘部;15

…

芯体;17~20

…

端子电极;21、22

…

线材;21a、21b、22a、22b

…

终端;23、24

…

底面;29

…

芯线;30

…

绝缘覆膜;33

…

含镍层;34

…

含锡层;35

…

不与含锡层接触的区域;37

…

接触面;38、39

…

侧面;40

…

顶面;41

…

焊脚;42

…

凹状曲面;43

…

熔融固化物;ax

…

轴线方向;w1

…

终端的宽度方向的尺寸;w2

…

含锡层与终端的间隔的宽度方向的尺寸;h1

…

终端的高度方向的尺寸;h2

…

焊脚与侧面接触的区域的高度方向的尺寸;h3

…

含锡层的高度方向的尺寸。

具体实施方式

27.参照图1及图2,线圈部件11例如构成共模扼流线圈,具备芯体15,该芯体15具有:卷芯部12,沿轴线方向ax延伸;和第一凸缘部13、第二凸缘部14,分别设置于卷芯部12的轴

线方向ax上的彼此相反的第一端、第二端。芯体15例如轴线方向ax的尺寸约为3.2mm,与轴线方向正交的宽度方向(图1中的上下方向)的尺寸约为2.5mm,高度方向(图1中与纸面正交的方向)的尺寸约为1.5mm。芯体15例如由氧化铝或铁氧体等非导电性材料构成。

28.线圈部件11还具备将芯体15所具备的一对凸缘部13及14之间连结的顶板16。若芯体15及顶板16都由磁性体构成,则顶板16能够与芯体15协同动作,构成磁通环绕的闭磁路。

29.在第一凸缘部13设置有第一端子电极17及第三端子电极19。在第二凸缘部14设置有第二端子电极18及第四端子电极20。

30.第一线材21和第二线材22相互沿相同的方向绕卷芯部12卷绕。如图3所示的针对第一线材21放大后的截面那样,第一线材21及第二线材22包括由铜或铜合金构成的芯线29以及覆盖其周面的由酰亚胺改性聚氨酯等树脂构成的绝缘覆膜30。作为线材21及22,例如使用芯线29的直径为0.030mm,绝缘覆膜30的厚度为0.010mm的线材。

31.如图1所示,第一线材21的芯线29具有与第一端子电极17电连接的第一终端21a和与第二端子电极18电连接的第二终端21b。第二线材22的芯线29具有与第三端子电极19电连接的第三终端22a和与第四端子电极20电连接的第四终端22b。

32.第一凸缘部13具有朝向安装面侧的第一底面23。第二凸缘部14具有朝向安装面侧的第二底面24。

33.第一端子电极17设置在第一底面23上,并且设置为从第一底面23延伸到与其邻接的多个面的各一部分。第二端子电极18设置在第二底面24上,并且设置为从第二底面24延伸到与其邻接的多个面的各一部分。第一端子电极17具有沿着第一底面23延伸的第一主面25。第二端子电极18具有沿着第二底面24延伸的第二主面26。

34.第三端子电极19以相对于上述第一端子电极17空开规定间隔的状态设置在第一底面23上,并且设置为从第一底面23延伸到与其邻接的多个面的各一部分。第四端子电极20以相对于上述第二端子电极18空开规定间隔的状态设置在第二底面24上,并且设置为从第二底面24延伸到与其邻接的多个面的各一部分。第三端子电极19具有沿着第一底面23延伸的第三主面27。第四端子电极20具有沿着第二底面24延伸的第四主面28。

35.图4放大示出了第一端子电极17的被定位成覆盖第一底面23的部分的截面构造。此外,关于截面构造,第二端子电极18、第三端子电极19以及第四端子电极20与第一端子电极17实质上相同。因此,以下,对第一端子电极17的截面构造详细地进行说明,省略对第二端子电极18、第三端子电极19以及第四端子电极20各自的截面构造的说明。

36.第一端子电极17具有:位于第一凸缘部13的第一底面23上的、例如通过烧结含有银作为导电成分的导电性糊剂而形成的烧结电极层31;在其上通过湿式镀覆而形成的由铜或铜合金构成的含铜层32;在其上通过湿式镀覆而形成的由镍或镍合金构成的含镍层33;以及在其上通过湿式镀覆而形成的由锡或锡合金构成的含锡层34。通过湿式镀覆分别形成的、含铜层32主要赋予良导电性,含镍层33主要赋予耐焊锡性,含锡层34主要赋予与焊锡的连接性良好的亲焊锡性。

37.此外,不仅含铜层32,而且烧结电极层31也赋予良导电性。因此,也可以省略含铜层32及烧结电极层31中的任一方。另外,含铜层32、含镍层33以及含锡层34也可以通过湿式镀覆以外的方法形成。

38.虽然未图示,但在第一端子电极17中的、设置于与第一底面23邻接的多个面的各

一部分的部分中,例如设置有通过溅射等干式镀覆而分别形成的镍

·

铬层以及其上的镍

·

铜层作为基底,在其上,上述的含铜层32、含镍层33以及含锡层34从第一底面23开始延伸。

39.图4表示第一线材21的芯线29的第一终端21a连接于第一端子电极17的状态。在该连接时,应用热压接合。在热压接合工序中,将第一线材21配置在第一端子电极17上,在该状态下,利用加热片(未图示)将第一线材21朝向第一端子电极17压入。其结果,第一线材21的绝缘覆膜30(参照图3)熔融或分解,芯线29的第一终端21a的至少一部分露出。与此同时,芯线29的第一终端21a的至少一部分被埋入第一端子电极17内,更具体而言,被埋入含锡层34内,直到成为第一终端21a被压扁使得其截面成为扁平状,并且与含镍层33接触的状态为止。这样,第一线材21的第一终端21a与第一端子电极17电连接。

40.图5进一步放大示出了图4所示的部分的一部分。第一线材21的芯线29的第一终端21a通过热压接合而被压扁成截面为扁平状,其结果,成为具有与含镍层33接触的接触面37、与接触面37邻接且沿从含镍层33立起的方向延伸的一对侧面38及39、以及与侧面38及39邻接且与接触面37对置的平坦的顶面40的状态。

41.以下,将连结接触面37与顶面40的方向作为高度方向,将连结一对侧面38与39之间的方向作为宽度方向。

42.作为第一线材21,使用芯线29的直径例如为30μm的线材。在该情况下,热压接合的结果,被压扁成截面为扁平状的芯线29的第一终端21a的宽度方向的尺寸w1约为40μm,即表示约 33%的增加率。另一方面,芯线29的第一终端21a的高度方向的尺寸h1约为15μm,即表示约-50%的减少率。

43.另外,如图5所示,第一终端21a的侧面38及39至少在顶面40侧具有不与含锡层34接触的区域35。更具体而言,含锡层34形成高度方向尺寸随着趋向第一终端21a的一对侧面38及39的每一个而逐渐变小的焊脚41。在该实施方式中,焊脚41与第一终端21a的侧面38及39的图中的各下端部接触。优选焊脚41与第一终端21a的侧面38及39接触的区域为侧面38及39的高度方向的尺寸的1/2以下。

44.通过如上述那样构成,在芯线29的第一终端21a中的至少不与含锡层34接触的区域35中,不会产生铜向含锡层34的扩散。因此,能够使芯线29变细等不良状况不易产生。另一方面,由于在第一端子电极17的第一终端21a的周围存在与焊锡的亲和性高的含锡层34的含锡面,因此能够维持线圈部件11相对于安装基板的良好的连接性。

45.另外,通过具有焊脚41,第一端子电极17的以第一主面25为基准的凹凸减少,因此线圈部件11的安装时的焊膏的润湿扩展不易受到阻碍,并且能够使线圈部件11的姿势的不稳定化不易产生。

46.如图5所示,焊脚41的朝向外方侧的面形成朝向下方凸出的曲面,即凹状曲面42。在图5中,在由该凹状曲面42和第一终端21a的侧面38及39分别规定的空间,图示了熔融固化物43。该熔融固化物43是源自于构成第一线材21的绝缘覆膜30的树脂的树脂块,是绝缘覆膜30在热压接合时熔融,该熔融物的至少一部分残留在上述空间并且固化而生成的。此外,在图4及后述的图6中,省略了熔融固化物43的图示。

47.上述熔融固化物43的生成具有以下那样的作用。在热压接合时,如上所述,绝缘覆膜30熔融,并且含锡层34也在与第一线材21接触的部分及其附近熔融。此时,作为热压接合条件,优选温度较低,但压力较高。其结果,构成含锡层34的锡或锡合金在与第一线材21接

触的部分及其附近熔融,同时被绝缘覆膜30熔融而生成的熔融固化物43推开。然后,第一终端21a的侧面38及39成为至少在顶面40侧具有不与含锡层34接触的区域35的状态,并且含锡层34成为形成高度方向的尺寸随着趋向第一终端21a的一对侧面38及39的每一个而逐渐变小的焊脚41的状态。

48.此外,绝缘覆膜30熔融而生成熔融固化物43,但绝缘覆膜30熔融而生成的熔融树脂并非全部成为熔融固化物43,而是可能一部分分解、气化。

49.另外,第一终端21a的顶面40通常成为露出于外部的状态,但有时绝缘覆膜30的熔融固化物也稍微残留于顶面40的一部分。

50.图5所示的实施方式还具有以下那样的特征。

51.焊脚41与第一终端21a的侧面38及39接触的区域的高度方向的尺寸h2为第一终端21a的宽度方向的尺寸w1的1/2以下。由此,在第一终端21a的侧面38及39,即使铜稍微被含锡层34腐蚀,也能够维持第一终端21a与含镍层33之间的电连接的可靠性。

52.另外,含锡层34的除焊脚41之外的部分的高度方向的尺寸h3小于第一终端21a的高度方向的尺寸h1。由此,容易进一步减小焊脚41与第一终端21a的侧面38及39接触的区域的高度方向的尺寸h2,即容易进一步扩大第一终端21a的侧面38及39不与含锡层34接触的区域35。

53.另外,含锡层34的除焊脚41之外的部分与第一终端21a的间隔的宽度方向的尺寸w2小于第一终端21a的宽度方向的尺寸w1。由此,第一端子电极17的以第一主面25为基准的凹凸进一步减少,因此线圈部件11的安装时的焊膏的润湿扩展更加不易受到阻碍,并且能够使线圈部件11的姿势的不稳定化更加不易产生。

54.另外,如图6所示,从与第一凸缘部13的第一底面23正交的方向观察,第一终端21a不与含锡层34接触的区域35(在图6中,白底所示的区域的一部分)沿着位于含镍层33上的第一终端21a的整个轮廓定位。

55.由此,在第一终端21a的整个轮廓上,不易产生铜向含锡层34的扩散,从而能够使芯线29变细的不良状况更可靠地不易产生,并且由于在第一端子电极17的、第一终端21a的周围存在与焊锡的亲和性高的含锡层34的含锡面,因此能够更可靠地维持线圈部件11相对于安装基板的高连接性。

56.参照图7对本发明的第二实施方式进行说明。图7是与图5对应的图。在图7中,对与图5所示的要素相当的要素标注相同的参照附图标记,省略重复的说明。

57.图7所示的实施方式的特征在于,焊脚41不与第一终端21a的侧面38及39接触,换言之,侧面38及39的整个区域为不与含锡层34接触的区域35。该结构例如作为热压接合时的熔融固化物43的行为与图5所示的实施方式的情况不同的结果来实现。即,通过在热压接合时绝缘覆膜30熔融而生成的熔融固化物43更大地推开熔融的锡或锡合金而实现。

58.根据该结构,在第一终端21a的整个周围,不存在含锡层34所含的锡。因此,能够完全防止第一终端21a所含的铜被含锡层34腐蚀,因此能够在第一线材21与第一端子电极17之间维持可靠性高的连接状态。另外,在该结构中,第一终端21a与含镍层33可导通地连接。

59.参照图8对本发明的第三实施方式进行说明。图8是与图5对应的图。在图8中,对与图5所示的要素相当的要素标注相同的参照附图标记,省略重复的说明。

60.图8所示的实施方式的特征在于,熔融固化物43的行为与图7所示的熔融固化物43

的行为实质上相同的,但在由第一终端21a的侧面38及39的每一个与含镍层33的表面规定的拐角存在含锡层34的残余44。在图8所示的实施方式中,与图7所示的实施方式的情况同样,焊脚41不与第一终端21a的侧面38及39接触,但残余44稍微与侧面38及39接触。

61.根据该结构,含锡层34的残余44对第一终端21a所含的铜的扩散几乎没有影响,因此能够期待与图7所示的实施方式的情况实质上相同的效果。另外,在该结构中,第一终端21a与含镍层33可导通地连接。

62.此外,上述的图6所示的特征优选在上述的图7及图8所示的各实施方式中也具备。

63.以上的参照图4、图5、图6、图7及图8的说明是关于第一端子电极17及第一线材21的第一终端21a的说明。本发明也涉及该特征的连接构造仅应用于一个端子电极和线材的一方的终端的连接部分的情况,但优选应用于所有的端子电极和与其连接的所有的线材的终端的连接部分。

64.以上,与图示的实施方式相关联地说明了本发明,但在本发明的范围内,能够具有其他各种变形例。

65.例如,在图示的实施方式中,如图5、图7以及图8所图示的那样,说明了具备熔融固化物43,由绝缘覆膜30生成的熔融固化物43的行为的结果,成为第一终端21a的侧面38及39至少在顶面40侧具有不与含锡层34接触的区域35的状态,但也可以为了获得该状态,应用利用熔融固化物43的方法以外的方法。例如,也可以在含锡层中的应配置线材的芯线的终端的部分预先设置凹部或开口,在与该凹部或开口对位的状态下配置芯线的终端并实施热压接合。

66.另外,在上述情况下,也可以与凹部或开口的形成同样地预先形成焊脚。

67.另外,图示的实施方式涉及具备2根线材的线圈部件,但对于具备一根线材或者3根以上的线材的线圈部件,也能够应用本发明。因此,端子电极的数量也能够根据线材的根数来变更。

68.另外,线圈部件11具备将一对凸缘部13及14之间连结的顶板16,但除此之外,也可以赋予涂层材料,以便在与一对凸缘部13及14各自的底面23及24相反的一侧覆盖卷芯部12以及线材21及22。作为涂层材料,优选使用含有磁性粉的树脂。另外,在线圈部件11中,也可以省略顶板16及涂层材料的任意一个。

69.另外,本说明书中记载的各实施方式是例示性的,在不同的实施方式之间,能够进行结构的部分置换或组合。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。