1.本发明属于电池隔膜技术领域,具体来说涉及一种稳定散热锂离子电池隔膜及其制备方法。

背景技术:

2.隔膜是锂电池安全性最重要的一道屏障,在锂电池充放电过程中,由于局部极化,导致隔膜在不同区域的热量不均匀,容易使得局部区域升温过快,从而促使隔膜收缩甚至熔融导致电池短路,引发安全隐患。

3.解决这种问题,现今的大部分方案是涂覆无机的导热纳米陶瓷涂层,通过全覆盖的方式保证隔膜热传导的均衡性、一致性,但这种方式会导致隔膜的透气度增大,严重影响锂离子的传导速率,并且,在实际应用过程中,由于界面粘结性的问题,经常出现掉粉的现象,增加了电池非活性物的质量,间接减弱了电池的有限容量,同时,这种涂覆方式浆料使用量较大,成本较高,不符合量产的实际需求。如此,隔膜厂家亟待研究一种优质的、能同时解决上述问题的功能涂覆隔膜。

技术实现要素:

4.针对现有技术不足,本发明的目的在于提供一种涂层隔膜浆料的制备方法。

5.本发明的另一目的是提供上述制备方法获得的涂层隔膜浆料。

6.基于涂层隔膜浆料,本发明的另一目的是提供制备稳定散热锂离子电池隔膜的方法。

7.本发明的另一目的是提供上述方法获得的稳定散热锂离子电池隔膜。

8.本发明的目的是通过下述技术方案予以实现的。

9.一种涂层隔膜浆料的制备方法,包括以下步骤:

10.步骤1,将有机溶剂和粘结剂搅拌均匀,得到第一液体,其中,按质量份数计,所述有机溶剂和粘结剂的比为(10~22):(1.5~3.5);

11.在所述步骤1中,所述搅拌均匀的搅拌速度为1200~2000r/min,搅拌时间为30~60min。

12.在所述步骤1中,所述有机溶剂为乙醚、乙醇和丙酮中的一种或多种的混合物。

13.在所述步骤1中,所述粘结剂为聚偏氟乙烯、聚丙烯酸甲酯、丁苯橡胶(sbr)或黄原胶。

14.步骤2,将步骤1所得的第一液体和高分子导热材料搅拌均匀,得到第二液体,其中,高分子导热材料的质量占高分子导热材料和第一液体总质量的0.2~0.8%;

15.在所述步骤2中,所述搅拌均匀的搅拌速度为1000~1800r/min,搅拌时间为30~60min。

16.在所述步骤2中,所述高分子导热材料为聚乙炔、聚苯胺、聚苯乙炔、聚噻吩和聚吡咯中的一种或多种的混合物。

17.步骤3,将步骤2所得的第二液体和导热有机颗粒混合均匀,得到涂层隔膜浆料,其中,导热有机颗粒的质量占导热有机颗粒和第二液体总质量的0.2~1%。

18.在所述步骤3中,所述混合均匀的搅拌速度为1200~1800r/min,搅拌时间为30~70min。

19.在所述步骤3中,所述导热有机颗粒为聚苯硫醚、聚芳硫醚砜、聚芳硫醚酮、聚芳硫醚酰亚胺和聚芳硫醚腈中的一种或多种的混合物。

20.上述制备方法获得的涂层隔膜浆料。

21.一种制备稳定散热锂离子电池隔膜的方法,包括以下步骤:

22.步骤1,将所述涂层隔膜浆料均匀喷涂在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到涂层,得到涂覆隔膜;

23.在所述步骤1中,所述喷涂过程中,涂布车速为40~70m/min,喷涂喷头的转子转速为5000~11000r/min,供料泵速为600~1300r/min。

24.在所述步骤1中,所述涂层的厚度为2.0~3.0μm。

25.步骤2,在常温下,将步骤1所得的涂覆隔膜浸泡于萃取剂中萃取,干燥,得到稳定散热锂离子电池隔膜。

26.在所述步骤2中,所述萃取剂为3-甲基-1-丁醇,萃取的时间为15~30min。

27.在所述步骤2中,所述干燥的温度为50~70℃,干燥的时间为25~35min。

28.本发明通过喷涂的方式,将涂层隔膜浆料喷涂在聚乙烯基膜的表面,得到稳定散热锂离子电池隔膜,该稳定散热锂离子电池隔膜极大的减少热流传导差,保证锂电池循环过程中体系内部的热量均衡,保证隔膜热传导的均匀性、稳定性,避免因局部极化,而导致电池内短路、热失控,发生安全隐患;其次,可以在保证均衡散热的前提下,降低稳定散热锂离子电池隔膜透气度,稳定锂离子的传输,确保稳定散热锂离子电池隔膜良好的粘结性和界面特性;同时,由于喷涂是点状分布涂布方式,极少的涂覆面积,大大降低了生产的成本,有利于大规模生产。

附图说明

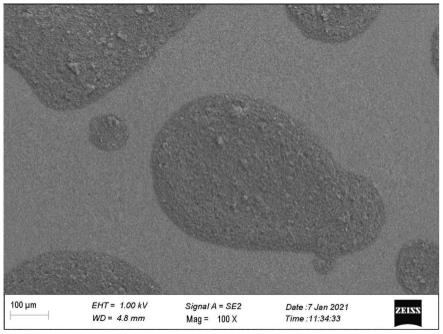

29.图1为本发明实施例1所得的稳定散热锂离子电池隔膜的sem。

具体实施方式

30.下面结合具体实施例进一步说明本发明的技术方案。

31.本发明具体实施方式中使用的相关仪器设备如下:

32.喷涂设备:旋转喷涂涂布机,东晟智造dcl-1200;

33.锂电芯短路测试仪:青岛锐捷rj6901a。

34.本发明具体实施方式中使用的相关药品如下:

35.本发明实施例和对比例中用到的聚乙烯基膜均为12μm厚。

36.实施例1

37.一种涂层隔膜浆料的制备方法,包括以下步骤:

38.步骤1,在搅拌罐中,将有机溶剂和粘结剂以1300r/min搅拌30min搅拌均匀,得到第一液体,其中,按质量份数计,有机溶剂和粘结剂的比为12:2,有机溶剂为乙醚,粘结剂为

聚偏氟乙烯。

39.步骤2,将步骤1所得的第一液体和高分子导热材料以1200r/min搅拌30min搅拌均匀,得到第二液体,其中,高分子导热材料的质量占高分子导热材料和第一液体总质量的0.3%,高分子导热材料为聚乙炔。

40.步骤3,将步骤2所得的第二液体和导热有机颗粒以1400r/min搅拌35min混合均匀,得到涂层隔膜浆料,其中,导热有机颗粒的质量占导热有机颗粒和第二液体总质量的0.2%,导热有机颗粒为聚苯硫醚。

41.一种制备稳定散热锂离子电池隔膜的方法,包括以下步骤:

42.步骤1,将涂层隔膜浆料均匀喷涂在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为2.0μm的涂层,得到涂覆隔膜,其中,喷涂过程中,涂布车速为40m/min,喷涂喷头的转子转速为5000r/min,供料泵速为600r/min。

43.步骤2,在常温下,将步骤1所得的涂覆隔膜浸泡于萃取剂中萃取15min,在50℃下干燥25min,得到稳定散热锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

44.实施例2

45.一种涂层隔膜浆料的制备方法,包括以下步骤:

46.步骤1,在搅拌罐中,将有机溶剂和粘结剂以1400r/min搅拌40min搅拌均匀,得到第一液体,其中,按质量份数计,有机溶剂和粘结剂的比为13:2.5,有机溶剂为乙醇,粘结剂为聚丙烯酸甲酯。

47.步骤2,将步骤1所得的第一液体和高分子导热材料以1400r/min搅拌40min搅拌均匀,得到第二液体,其中,高分子导热材料的质量占高分子导热材料和第一液体总质量的0.4%,高分子导热材料为聚苯胺。

48.步骤3,将步骤2所得的第二液体和导热有机颗粒以1500r/min搅拌40min混合均匀,得到涂层隔膜浆料,其中,导热有机颗粒的质量占导热有机颗粒和第二液体总质量的0.4%,导热有机颗粒为聚芳硫醚砜。

49.一种制备稳定散热锂离子电池隔膜的方法,包括以下步骤:

50.步骤1,将涂层隔膜浆料均匀喷涂在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为2.5μm的涂层,得到涂覆隔膜,其中,喷涂过程中,涂布车速为50m/min,喷涂喷头的转子转速为6000r/min,供料泵速为700r/min。

51.步骤2,在常温下,将步骤1所得的涂覆隔膜浸泡于萃取剂中萃取20min,在60℃下干燥30min,得到稳定散热锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

52.实施例3

53.一种涂层隔膜浆料的制备方法,包括以下步骤:

54.步骤1,在搅拌罐中,将有机溶剂和粘结剂以1500r/min搅拌50min搅拌均匀,得到第一液体,其中,按质量份数计,有机溶剂和粘结剂的比为14:3,有机溶剂为丙酮,粘结剂为丁苯橡胶(sbr)。

55.步骤2,将步骤1所得的第一液体和高分子导热材料以1600r/min搅拌50min搅拌均匀,得到第二液体,其中,高分子导热材料的质量占高分子导热材料和第一液体总质量的0.5%,高分子导热材料为聚苯乙炔。

56.步骤3,将步骤2所得的第二液体和导热有机颗粒以1600r/min搅拌45min混合均

匀,得到涂层隔膜浆料,其中,导热有机颗粒的质量占导热有机颗粒和第二液体总质量的0.6%,导热有机颗粒为聚芳硫醚酮。

57.一种制备稳定散热锂离子电池隔膜的方法,包括以下步骤:

58.步骤1,将涂层隔膜浆料均匀喷涂在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为3.0μm的涂层,得到涂覆隔膜,其中,喷涂过程中,涂布车速为60m/min,喷涂喷头的转子转速为7000r/min,供料泵速为800r/min。

59.步骤2,在常温下,将步骤1所得的涂覆隔膜浸泡于萃取剂中萃取25min,在70℃下干燥35min,得到稳定散热锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

60.对比例1

61.一种隔膜浆料的制备方法,包括以下步骤:

62.步骤1,在搅拌罐中,将有机溶剂和粘结剂以1300r/min搅拌30min搅拌均匀,得到第一液体,其中,按质量份数计,有机溶剂和粘结剂的比为12:2,有机溶剂为乙醚,粘结剂为聚偏氟乙烯。

63.步骤2,将步骤1所得的第一液体和导热有机颗粒以1400r/min搅拌35min混合均匀,得到隔膜浆料,其中,导热有机颗粒的质量占导热有机颗粒和第一液体总质量的0.2%,导热有机颗粒为聚苯硫醚。

64.一种制备锂离子电池隔膜的方法,包括以下步骤:

65.步骤1,将隔膜浆料采用凹版辊涂涂布在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为2.0μm的涂层,得到隔膜。

66.步骤2,在常温下,将步骤1所得的隔膜浸泡于萃取剂中萃取15min,在50℃下干燥25min,得到锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

67.对比例2

68.一种隔膜浆料的制备方法,包括以下步骤:

69.步骤1,在搅拌罐中,将有机溶剂和粘结剂以1400r/min搅拌40min搅拌均匀,得到第一液体,其中,按质量份数计,有机溶剂和粘结剂的比为13:2.5,有机溶剂为乙醇,粘结剂为聚丙烯酸甲酯。

70.步骤2,将步骤1所得的第一液体和高分子导热材料以1400r/min搅拌40min搅拌均匀,得到隔膜浆料,其中,高分子导热材料的质量占高分子导热材料和第一液体总质量的0.4%,高分子导热材料为聚苯胺。

71.一种制备锂离子电池隔膜的方法,包括以下步骤:

72.步骤1,将隔膜浆料采用凹版辊涂涂布在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为2.5μm的涂层,得到隔膜。

73.步骤2,在常温下,将步骤1所得的隔膜浸泡于萃取剂中萃取20min,在60℃下干燥30min,得到锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

74.对比例3

75.一种隔膜浆料的制备方法,包括以下步骤:

76.在搅拌罐中,将有机溶剂和粘结剂以1500r/min搅拌50min搅拌均匀,得到隔膜浆料,其中,按质量份数计,有机溶剂和粘结剂的比为14:3,有机溶剂为丙酮,粘结剂为丁苯橡胶(sbr)。

77.一种制备锂离子电池隔膜的方法,包括以下步骤:

78.步骤1,将隔膜浆料采用凹版辊涂涂布在聚乙烯基膜一侧的表面上,在聚乙烯基膜上得到厚度为3.0μm的涂层,得到隔膜。

79.步骤2,在常温下,将步骤1所得的隔膜浸泡于萃取剂中萃取25min,在70℃下干燥35min,得到锂离子电池隔膜,其中,萃取剂为3-甲基-1-丁醇。

80.将实施例1~3所得稳定散热锂离子电池隔膜以及对比例1~3所得锂离子电池隔膜各组装20个电池(型号:ncm_606090-4000mah),电解液中电解质为lipf6,电解液中溶剂为ec(碳酸乙烯酯)和dmc(碳酸二甲酯)的混合物,按质量份数计,ec和dmc的比为1:1;

81.负极:

82.制备负极浆料:将负极材料、导电剂和负极粘结剂混合均匀,得到负极浆料,其中,按质量份数计,负极材料、导电剂和负极粘结剂的比为8:0.8:1.2,负极材料为石墨(贝特瑞),导电剂为科琴炭黑,负极粘结剂为丁苯胶乳(sbr,深圳亿通)。

83.将负极浆料涂覆在负极集流体上,得到负极,负极集流体为铜箔,负极浆料的涂覆量为6mg/cm2,负极浆料的涂覆厚度40μm;

84.正极:

85.制备正极浆料:将正极材料、导电炭黑和正极粘结剂混合均匀,得到正极浆料,其中,按质量份数计,正极材料、导电炭黑(深圳科晶智达)和正极粘结剂的比为8:1:1,正极材料为三元材料(ncm523,盟固利新材料),正极粘结剂为pvdf(成都科龙)。

86.将正极浆料涂覆在正极集流体上,得到正极,正极集流体为铝箔,正极浆料涂覆量为7mg/cm2,涂覆厚度40μm。

87.将组装的电池放入60℃的高温试验箱中,进行电池循环寿命测试:

88.测试条件:1c倍率:以950ma充电至4.2v,再以4.2v恒压充电直至电流达到20ma,然后以950ma恒流放电至3v,得到初始电池容量,如此循环充放电50次,得到最终电池容量,用最终电池容量/初始电池容量,得到容量保持率,20个电池的容量保持率取平均值,测试结果如表1所示,再将电池用锂电芯短路测试仪进行ocv测试,若电压为零或-1~0.5v,则判定为短路,短路率=异常电池个数/20*100%,结果如表1所示。

89.将实施例1~3所得稳定散热锂离子电池隔膜以及对比例1~3所得锂离子电池隔膜分别进行隔膜性能测试,结果如表1所示。

90.表1

[0091][0092]

由表1数据可知,稳定散热锂离子电池隔膜使得锂电池循环过程中体系内部的热量均衡,减少了锂电池内部短路的发生;稳定散热锂离子电池隔膜透气值低,离子电导率高,改善了稳定散热锂离子电池隔膜和极片的接触界面,更有利于锂离子的迁移,促使锂电

池的容量得到极大发挥;剥离强度即稳定散热锂离子电池隔膜的粘结性相较于锂离子电池隔膜偏低,但能够满足实际产品要求,且稳定散热锂离子电池隔膜基本摆脱全覆盖的辊涂涂覆方式,丰富了电池隔膜涂层浆料的应用范围。

[0093]

以上对本发明做了示例性的描述,应该说明的是,在不脱离本发明的核心的情况下,任何简单的变形、修改或者其他本领域技术人员能够不花费创造性劳动的等同替换均落入本发明的保护范围。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。