1.本发明涉及陶瓷激光打印技术领域,尤其涉及一种以磁性陶瓷色料为打印耗材、基于磁性作用力的陶瓷激光打印系统。

背景技术:

2.静电印刷术是美国的切斯特卡尔森(chesterfloyd carlson)于1938年发明的,美国的施乐公司(xerox)在1960年基于此原理,发售了第一台激光打印机xerox914。激光打印机的原理主要包括:(1)带电,通过电晕放电原理使感光体整体上都带上负的电子。(2)曝光,通过激光照射感光体,凡是被照到的地方,感光体上面的负电子就会消失,剩下来的就是需要打印的原稿形状的静电图像(带负电)。(3)显像,显像过程是通过显像剂运送带正电的墨粉到感光体上面。因为墨粉带正电,所以上面曝光后所形成的静电原稿图像的地方(带负电),会把带正电的墨粉吸到感光体上面,这时候就形成了墨粉构成的原稿图像(带正电)。(4)转写,转写过程是把上面感光体上形成的墨粉原稿画像,转移到打印纸上面。主要是给打印纸带负电,然后把带正电的墨粉原稿图像,吸到打印纸上面。这时候打印纸上的墨粉只是通过静电吸附在纸上面,如果是黑白打印机,那只会看到黑色的墨粉,如果是彩色67打印机,会有yellow、magenta、cyan、black四种颜色的墨粉堆叠在纸上面。(5)定影,通过加热融化墨粉,然后施压压力把墨粉压入到纸(纤维)上面。(6)清理,把残留在感光体上的墨粉与静电清理掉。

3.普通激光打印所用碳粉的直径为5~10μm,形状接近球形且颗粒间作用力较弱,因此,碳粉具有较好的固态流动性。碳粉的密度较低,并且具有良好的导电性,即使碳粉粒径较大,依然能利用静电实现粉体转移。然而,陶瓷色料的密度远大于碳粉的,如果在相同静电强度条件下,若有效吸附陶瓷色料,色料粒径需降至纳米尺寸或者静电强度提高5~10倍。而陶瓷色料如果粒径处于纳米尺度,一方面制备成本较高,另一方面纳米陶瓷色料的呈色会与相同组成的宏观陶瓷色料不一致,在实际使用中还容易熔于釉面中。同时,由于通常具有很差的导电性,提高陶瓷色料的荷电强度也比较困难。目前,现有技术陶瓷激光打印仍利用静电吸附的作用原理,并且所使用的陶瓷激光打印耗材,一般采用在陶瓷色料表面覆盖树脂、蜡等物质以实现陶瓷色料的固化,并加入季铵盐等电荷调节剂来改变粉体表面电荷,通过表面包覆憎水性纳米sio2来解决憎水性问题。这样,打印耗材的有机物的加入量超过70%,使其粒径从1μm激增为7~20μm,这必然会降低陶瓷激光打印的供料流畅性和打印的精度。

技术实现要素:

4.本发明的目的在于克服现有技术的不足,提供一种基于磁性作用力的陶瓷激光打印系统,以磁性作用力为打印耗材迁移力,通过电路控制系统控制电感线圈产生与拟打印图案相一致的磁性强度,从而形成磁性陶瓷色料的分布与图案保持一致,以有效消除因静电作用较小、陶瓷色料重力大而使物质迁移不畅所导致的图案浓度和精度较低等问题。

5.本发明的目的通过以下技术方案予以实现:

6.本发明提供的一种基于磁性作用力的陶瓷激光打印系统,包括复写系统、显影系统、转写系统、定影系统;所述复写系统包括拍摄系统、电路控制系统;所述显影系统包括磁性圆形辊、磁性陶瓷色料料仓、运输带、呈线性排列的电感线圈、废料仓;所述转写系统包括运输系统、永磁平板;所述定影系统包括载体输运系统、加热系统;其中,

7.所述拍摄系统,用于产生光源对拟打印图案进行照射,形成分色且具有位图信息的电压信号;

8.所述电路控制系统,用于接收所述拍摄系统形成的电压信号,并连接控制电感线圈;

9.所述磁性圆形辊,用于对磁性色料产生吸附力;

10.所述磁性陶瓷色料料仓,用于存储磁性陶瓷色料,其出口对应于磁性圆形辊的底部位置;

11.所述运输带,用于承载迁移磁性陶瓷色料,由运输系统带动运行传输,并贴附于磁性圆形辊的底部;

12.所述电感线圈,位于磁性圆形辊底部的下方,用于形成与磁性圆形辊相反的磁场,并由电路控制系统以电压信号控制该磁场的强弱;

13.所述废料仓,用于盛装由于电感线圈所带来的磁场抵消而失去磁性吸引作用、并因重力作用而从运输带上下落的磁性陶瓷色料;

14.所述运输系统,用于带动运输带运行传输,使磁性陶瓷色料由运输带从磁性圆形辊的底部依次迁移经过永磁平板、加热系统;

15.所述永磁平板,其大于拟打印图案的面积,用于吸附运输带上的、与拟打印图案相对应的磁性陶瓷色料;

16.所述载体输运系统,用于带动载体运行,其运行速率与运输带的传输速率相同;所述载体位于加热系统的下方,用于承载离开永磁平板而失去磁性吸引作用、并因重力作用而从运输带上下落的磁性陶瓷色料;

17.所述加热系统,用于加热载体上的磁性陶瓷色料使其粘附在载体上。

18.上述方案中,本发明所述磁性陶瓷色料为至少三层的包裹结构,即以软磁材料颗粒为内核、中间层为保护化妆层、外层为陶瓷色料。所述内核半径∶保护化妆层厚度∶外层陶瓷色料厚度=1∶0.01~2∶2~6。根据实际需要,还可以包括表层的憎水性修饰层

19.进一步地,本发明所述软磁材料为fe3o4、铁氧体(锰锌、镍锌)、铝镍钴(铸烧结)、铁铬钴(烧结)、钕铁硼(烧结、粘结)、钐钴(烧结、粘结)、铝铁碳(烧结),其粒径为0.5~3μm。所述保护化妆层为zrsio4、zro2、tio2、al2o3、sio2。

20.上述方案中,本发明所述磁性陶瓷色料的制备方法包括以下步骤:

21.(1)包裹内核粉体的制备

22.采用溶胶-凝胶法、均相沉淀法或者原位分解法,在所述软磁材料颗粒的表面制备所述保护化妆层,得到包裹内核粉体;

23.(2)初级产品的制备

24.将所述包裹内核粉体与陶瓷色料粉料或熔块球磨混合后,经700~1300℃煅烧,得到的初级产品为块体材料;

25.(3)磁性陶瓷色料的制备

26.将所述块体材料球磨粉碎后,经过磁铁分离、酸洗、磁铁筛选,干燥后即得到磁性陶瓷色料;或者,再进一步与氟硅烷的乙醇溶液混合,经干燥即得到含表层憎水性修饰层的磁性陶瓷色料。

27.进一步地,本发明磁性陶瓷色料制备方法所述步骤(1)中采用原位分解法,将软磁材料颗粒加入到浓度为10~40%碳酸锆铵水溶液中形成稳定的悬浮液,其中软磁材料颗粒的用量为碳酸锆铵水溶液的10~50wt%;悬浮液通过微波炉加热,在软磁材料颗粒的表面形成氧化锆层;微波处理后的悬浮液经烘干、500~900℃煅烧1~3h后,得到包裹有氧化锆层的内核粉体。

28.本发明具有以下有益效果:

29.(1)本发明改变了现有的陶瓷激光打印仍然依赖静电吸附作用原理,提出了以磁性作用力为打印耗材迁移力的方案。

30.(2)利用高磁场强度的永磁性圆形辊来吸附磁性陶瓷色料,可以充分保证对色料的吸附,即使较大粒径或者密度较高的陶瓷色料也能够充分吸附,从而保证了图案的浓度。

31.(3)通过复写系统转化形成的具有位图信息的电压信号,控制电感线圈产生与拟打印图案相一致的磁性强度,从而形成磁性陶瓷色料的分布与图案保持一致,该过程简单,控制容易,能够保证图案分辨率。

32.(4)定影系统中利用磁性作用和陶瓷色料重力的共同作用,能够实现图案的无接触式打印,能够获得比喷墨打印更好的打印效果。

附图说明

33.下面将结合实施例和附图对本发明作进一步的详细描述:

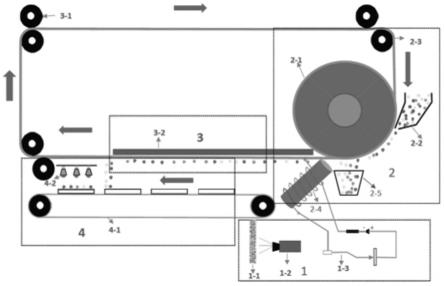

34.图1是本发明实施例陶瓷激光打印系统的结构示意图。

35.图中:复写系统1,拟打印图案1-1,拍摄系统1-2,电压信号1-2a(图中未示出),电路控制系统1-3,显影系统2,磁性圆形辊2-1,磁性陶瓷色料料仓2-2,运输带2-3,电感线圈2-4,废料仓2-5,转写系统3,运输系统3-1,永磁平板3-2,定影系统4,载体输运系统4-1,加热系统4-2

具体实施方式

36.图1所示为本发明一种基于磁性作用力的陶瓷激光打印系统的实施例,包括复写系统1、显影系统2、转写系统3、定影系统4。

37.复写系统1包括拍摄系统1-2、电路控制系统1-3;显影系统2包括磁性圆形辊2-1、磁性陶瓷色料料仓2-2、运输带2-3、呈线性排列的电感线圈2-4、废料仓2-5;转写系统3包括运输系统3-1、永磁平板3-2;定影系统4包括载体输运系统4-1、加热系统4-2;其中,

38.拍摄系统1-2,采用摄像管,用于产生光源对拟打印图案1-1进行照射,形成分色且具有位图信息的电压信号1-2a;

39.电路控制系统1-3,用于接收拍摄系统1-2形成的电压信号1-2a,并连接控制电感线圈2-4;

40.磁性圆形辊2-1,用于对磁性陶瓷色料产生吸附力;

41.磁性陶瓷色料料仓2-2,用于存储磁性陶瓷色料,其出口对应于磁性圆形辊2-1的底部位置;

42.运输带2-3,用于承载迁移磁性陶瓷色料,由运输系统3-1带动运行传输,并贴附于磁性圆形辊2-1的底部;

43.电感线圈2-4,位于磁性圆形辊2-1底部的下方,用于形成与磁性圆形辊2-1相反的磁场,并由电路控制系统1-3以电压信号1-2a控制该磁场的强弱;

44.废料仓2-5,用于盛装由于电感线圈2-4所带来的磁场抵消而失去磁性吸引作用、并因重力作用而从运输带2-3上下落的磁性陶瓷色料;

45.运输系统3-1,用于带动运输带2-3运行传输,使磁性陶瓷色料由运输带2-3从磁性圆形辊2-1的底部依次迁移经过永磁平板3-2、加热系统4-2;

46.永磁平板3-2,其大于拟打印图案1-1的面积,用于吸附运输带2-3上的、与拟打印图案1-1相对应的磁性陶瓷色料;

47.载体输运系统4-1,用于带动载体运行,其运行速率与运输带2-3的传输速率相同;载体位于加热系统4-2的下方,用于承载离开永磁平板3-2而失去磁性吸引作用、并因重力作用而从运输带2-3上下落的磁性陶瓷色料;

48.加热系统4-2,用于加热载体上的磁性陶瓷色料使其粘附在载体上。

49.本实施例工作原理如下:

50.以外面覆盖有陶瓷色料的磁性陶瓷色料粉体为打印耗材。对于拟打印图案1-1,使用拍摄系统1-2进行拍摄,当光源照亮图案,可以将拟打印图案1-1转化为分色且具有位图信息的电压信号1-2a。

51.磁性圆形辊2-1以磁性fe3o4为核,打印耗材从磁性陶瓷色料料仓2-2出口排出、均匀地吸附在贴附于磁性圆形辊2-1底部的运输带2-3(运输带薄型、柔软、具有很小的拉伸形变)表面。当吸附有磁性陶瓷色料的运输带2-3迁移至磁性圆形辊2-1的最底部时,由于控制线圈2-4形成与磁性圆形辊2-1相反的磁场,并且电压信号1-2a通过电路控制系统1-3来控制电感线圈2-4,形成随位置变化而与图案相对应强弱的磁场,使对应于图案中的空白部分的磁性陶瓷色料因磁场抵消而失去磁性吸引作用、并因重力作用而从运输带2-3上下落至废料仓2-5。

52.在运输带2-3上留下形成的与拟打印图案1-1相对应的吸附色料粉体继续迁移至大于图案面积的永磁平板3-1处,利用永磁平板3-1的磁性吸附力保证在输运过程中不会发生图案变形和磁性陶瓷色料的脱落。与此同时,载体输运系统带动载体运行,其运行速率与载有图案吸附色料粉体运输带2-3的传输速率相同。当运输带2-3上的图案吸附色料粉体离开永磁平板3-1后,失去磁性吸引作用、并因重力作用而从运输带2-3上下落至载体表面,然后通过加热系统4-2加热,促使磁性陶瓷色料表面的蜡状物质融化而粘结。在载体表面覆盖了磁性陶瓷粉体图案的产品经过1100℃煅烧20分钟,就形成了激光打印陶瓷图案的产品。

53.实施例二:

54.本实施例与实施例一不同之处在于:拍摄系统1-2使用彩色摄像系统进行拍摄,将彩色图案分解为红、绿、蓝基元色,分别与陶瓷色料的品红、黄、蓝相对应,将彩色摄像图案的明度与黑色陶瓷色料相对应,这样形成印刷系统的gmyk系统,从而获得彩色激光陶瓷打印。

55.本发明实施例中磁性陶瓷色料的制备方法,其步骤如下:

56.(1)包裹内核粉体的制备

57.称取5g平均粒径为0.5μm的fe3o4软磁材料颗粒,加入0.5g 10wt%的peg溶液和25g水,放入500ml烧杯中,强烈搅拌1h形成稳定悬浮液;然后加入25g27.48wt%的碳酸锆铵溶液,继续搅拌1h后,使用家用微波炉,中火模式加热18次,每次10s,然后将微波处理后的悬浮液放入60℃烘箱中烘干得到粉体;将该粉体移入氧化铝坩埚中,在900℃、n2气氛保护下进行煅烧,保温2h,待冷却至室温,研磨后得到包裹有致密氧化锆层(厚度为7nm)的fe3o4粉体;

58.(2)初级产品的制备

59.取2.5g上述包裹有致密氧化锆的fe3o4粉体,与50g红色熔块釉(事先球磨至平均粒径为2μm)采用球磨机干法球磨混合51min后,装入坩埚中,在1250℃温度下煅烧,保温1h,得到的初级产品为块体材料;

60.(3)磁性陶瓷色料的制备

61.将上述块体材料湿法球磨2h至粒度为2μm而得到悬浮液,向悬浮液中插入强力磁铁,取出后将吸附的磁性粉料放入0.1m hcl中处理1h,以去除球磨粉碎导致的氧化锆层被破坏的粉料;然后再次使用强力磁铁吸取粉料,使用蒸馏水将磁铁表面的粉料清洗至中性,置于鼓风干燥箱中干燥,即得到磁性陶瓷色料。

再多了解一些

本文用于企业家、创业者技术爱好者查询,结果仅供参考。